Способ получения дизельного топлива

Иллюстрации

Показать всеИзобретение раскрывает способ получения дизельного топлива из углеводородного потока, включающий в себя: гидроочистку основного углеводородного потока и совместно подаваемого потока углеводородного сырья, содержащего дизельное топливо, в присутствии потока водорода и катализатора предварительной очистки, с получением предварительно очищенного выходящего потока; гидрокрекинг предварительно очищенного выходящего потока в присутствии катализатора гидрокрекинга и водорода с получением выходящего потока гидрокрекинга; разделение на фракции по меньшей мере части выходящего потока гидрокрекинга с получением потока дизельного топлива; и гидроочистку потока дизельного топлива в присутствии потока водорода для гидроочистки и катализатора гидроочистки с получением выходящего потока гидроочистки. Технический результат заключается в получении дизельного топлива с низким содержанием серы и аммиака. 9 з.п. ф-лы, 2 ил.

Реферат

Притязание на приоритет предшествующей национальной заявки

Данная заявка испрашивает приоритет на основании заявки США №13/687757, поданной 28 ноября 2012 года.

Область техники, к которой относится изобретение

Областью техники изобретения является получение дизельного топлива с помощью гидрокрекинга.

Уровень техники

Под гидрокрекингом понимается процесс, в котором углеводороды подвергаются крекингу в присутствии водорода и катализатора для получения углеводородов с более низкой молекулярной массой. В зависимости от желаемого выхода зона гидрокрекинга может содержать один или большее число слоев одного и того же или различных катализаторов. Гидрокрекинг представляет собой процесс, используемый для крекинга углеводородного сырья, такого как вакуумный газойль (VGO), для получения дизельного топлива, включая керосин и топлива для бензиновых двигателей.

Мягкий гидрокрекинг, как правило, используется перед флюид-каталитическим крекингом (FCC) или другой технологической секцией для повышения качества неконвертированной нефти, которая может подаваться в расположенную ниже по потоку секцию FCC, при одновременном превращении части сырья в более легкие продукты, такие как дизельное топливо. Поскольку мировая потребность в топливе для дизельных двигателей возрастает по отношению к топливу для бензиновых двигателей, мягкий гидрокрекинг рассматривается для смещения выхода продуктов в пользу дизельного топлива при уменьшении выхода бензина. Мягкий гидрокрекинг может осуществляться в менее жестких условиях, чем гидрокрекинг с частичной или полной конверсией, чтобы привести в соответствие производство дизельного топлива с возможностями секции FCC, которая используется преимущественно для получения нафты. Гидрокрекинг с частичной или полной конверсией используется для производства дизельного топлива с меньшим выходом неконвертированной нефти, которая может подаваться в расположенную ниже по потоку секцию.

По экологическим соображениям и согласно вновь введенным правилам и нормативным требованиям товарное дизельное топливо должно удовлетворять все более низким предельным содержаниям загрязнителей, таких как сера и азот. Новые нормативы требуют по существу полного удаления серы из дизельного топлива. Например, технические требования к дизельному топливу с ультранизким содержанием серы (ULSD) обычно составляют менее 10 масс.ч/млн серы.

Цетановое число дизельного топлива может быть улучшено с помощью насыщения ароматических колец. Катализаторами для насыщения ароматических колец обычно являются катализаторы на основе благородных металлов. Температура помутнения и температура застывания дизельного топлива может быть улучшена с помощью изомеризации парафинов для повышения степени разветвления алкильных групп на парафинах. Катализаторы изомеризации также могут быть катализаторами на основе благородных металлов. Катализаторы на основе благородных металлов обычно отравляются соединениями серы.

Исходя из вышеизложенного, существует постоянная потребность в усовершенствованных способах производства большего количества дизельного топлива из углеводородного сырья, чем бензина. Такие способы должны гарантировать, что дизельный продукт будет соответствовать все более строгим требованиям, предъявляемым к продукту.

Краткое изложение сущности изобретения

В одном варианте осуществления способа предлагается способ получения дизельного топлива из углеводородного потока, включающий в себя подачу основного углеводородного потока в реактор гидрокрекинга. Совместно подаваемый углеводородный поток, содержащий дизельное топливо, также совместно подается в реактор гидрокрекинга. Основной углеводородный поток и совместно подаваемый углеводородный поток подвергаются гидроочистке в присутствии потока водорода для гидрокрекинга и катализатора предварительной очистки с получением предварительно очищенного выходящего потока. Предварительно очищенный выходящий поток подвергается гидрокрекингу в присутствии катализатора гидрокрекинга с получением выходящего потока гидрокрекинга. По меньшей мере часть выходящего потока гидрокрекинга подвергают фракционированию для получения потока дизельного топлива. Наконец, поток дизельного топлива подвергают гидроочистке в присутствии потока водорода для гидроочистки и катализатора гидроочистки с получением выходящего потока гидроочистки.

В дополнительном варианте осуществления способа изобретение также включает в себя способ получения дизельного топлива из углеводородного потока, включающий в себя подачу основного углеводородного потока в реактор гидрокрекинга. Совместно подаваемый углеводородный поток, имеющий начальную точку кипения между 121°С (250°F) и 288°С (550°F), также совместно подается в указанный реактор гидрокрекинга. Основной углеводородный поток и совместно подаваемый углеводородный поток подвергаются гидроочистке в присутствии потока водорода для гидрокрекинга и катализатора предварительной очистки с получением предварительно очищенного выходящего потока. Предварительно очищенный выходящий поток подвергается гидрокрекингу в присутствии катализатора гидрокрекинга и потока водорода для гидрокрекинга, остающегося в предварительно очищенном выходящем потоке, с получением выходящего потока гидрокрекинга. По меньшей мере часть выходящего потока гидрокрекинга подвергается фракционированию для получения потока дизельного топлива, имеющего начальную точку кипения между 121°С (250°F) и 288°С (550°F). Наконец, поток дизельного топлива подвергают гидроочистке в присутствии потока водорода для гидроочистки и катализатора гидроочистки с получением выходящего потока гидроочистки.

В еще одном варианте осуществления основной углеводородный поток имеет начальную точку кипения не менее 150°С (302°F) и конечную точку кипения не более 621°C (1150°F).

Подача газообразного водорода в секцию гидроочистки при давлении, эквивалентном давлению в секции гидрокрекинга, и добавление какого-либо совместно подаваемого дизельного сырья в реактор предварительной гидроочистки секции гидрокрекинга вместо секции гидроочистки дистиллята позволяет установке предварительной гидроочистки работать в качестве установки гидроочистки для производства ULSD. Кроме того, секция гидроочистки дистиллята может быть загружена катализатором насыщения ароматических соединений на основе благородных металлов или катализатором изомеризации для улучшения цетанового числа или температуры помутнения в получаемом дизельном продукте, поскольку большая часть серы удалена в реакторе предварительной гидроочистки секции гидрокрекинга.

Краткое описание чертежей

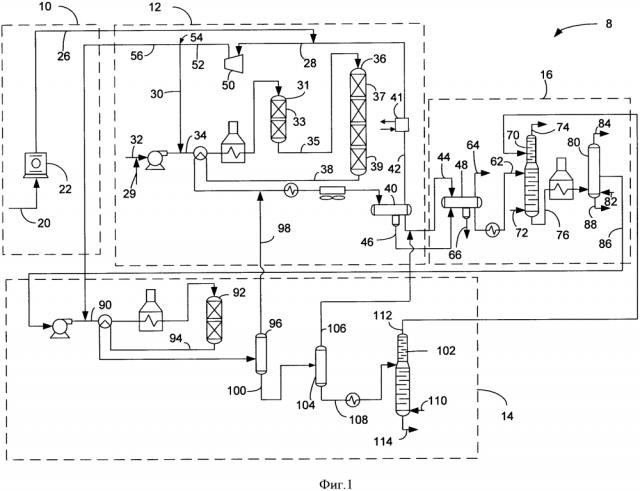

На фиг. 1 представлена упрощенная схема технологического процесса варианта осуществления настоящего изобретения.

На фиг. 2 представлена упрощенная схема технологического процесса альтернативного варианта осуществления настоящего изобретения.

Определения

Выражение «сообщение» означает, что между перечисленными компонентами эффективно обеспечивается материальный поток.

Выражение «в сообщении ниже по потоку» означает, что по меньшей мере часть вещества, текущая к объекту, с которым осуществляется сообщение ниже по потоку, может эффективно вытекать из объекта, с которым она сообщается.

Выражение «в сообщении выше по потоку» означает, что по меньшей мере часть вещества, вытекающая из объекта, находящегося в сообщении выше по потоку, может эффективно протекать к объекту, с которым она сообщается.

Выражение «колонна» означает ректификационную колонну или колонны для разделения одного или более компонентов с различными летучестями. Если не указано иное, каждая колонна включает в себя конденсатор на головном потоке из колонны, чтобы конденсировать и подавать в качестве орошения часть головного потока обратно в верхнюю часть колонны, и ребойлер в кубовой части колонны, чтобы выпаривать и направлять часть кубового потока обратно в кубовую часть колонны. Исходное сырье, поступающее в колонны, может быть предварительно нагрето. Давление верхней части представляет собой давление головных паров у выходного отверстия для паров колонны. Температура кубовой части равна температуре жидкости на выходе из кубовой части. Трубопроводы для головного погона и трубопроводы для кубового продукта относятся к сетевым трубопроводам, выходящим из колонны ниже по потоку относительно мест отвода на орошение или повторное кипячение.

Используемый здесь термин «истинная точка кипения» (ТВР) относится к способу проведения испытания для определения температуры кипения материала, который соответствует ASTM D-2892 для производства сжиженного газа, дистиллятных фракций и остатка стандартного качества, по результатам которых могут быть получены аналитические данные, и определению выхода вышеуказанных фракций по массе и объему, по результатам которых получают график температуры в зависимости от подвергнувшейся разгонке массы (в масс. %), из расчета пятнадцати теоретических тарелок в колонне с кратностью орошения 5:1.

Используемый здесь термин «конверсия» означает конверсию сырья в материал, который кипит при температуре в интервале температур кипения дизельного топлива или при более низких температурах. Граница кипения фракции из интервала кипения дизельного топлива находится в диапазоне от 343°С до 399°С (от 650°F до 750°F) при использовании способа разгонки для определения истинных точек кипения.

Используемый в настоящем документе термин «интервал кипения дизельного топлива» означает углеводороды, кипящие в диапазоне от 132°С до 399°С (от 270°F до 750°F), при использовании способа разгонки для определения истинных точек кипения.

Используемые в настоящем документе термины «дистиллят» и «дизельное топливо» могут использоваться взаимозаменяемо.

Подробное описание

Реакторы мягкого гидрокрекинга работают в условиях низкой жесткости и, следовательно, обеспечивают низкую степень конверсии. Дизельное топливо, образующееся в результате мягкого гидрокрекинга, не обладает достаточным качеством, чтобы соответствовать необходимым техническим требованиям к топливу, в частности, применительно к содержанию серы. В результате дизельное топливо, полученное путем мягкого гидрокрекинга, может быть переработано в секции гидроочистки дистиллята для того, чтобы его можно было подмешивать в конечное дизельное топливо. Во многих случаях представляется привлекательной интеграция секции мягкого гидрокрекинга с секцией гидроочистки дистиллята для снижения капитальных и эксплуатационных затрат.

Подача внешнего совместно подаваемого потока дизельного топлива в реактор гидроочистки дистиллята вместе с дистиллятом, образованным в секции гидрокрекинга, может приводить к поступлению высоких содержаний серы в реактор гидроочистки дистиллята. В результате катализатор на основе благородных металлов нельзя будет использовать в реакторе гидроочистки дистиллята, поскольку высокое содержание серы в совместно подаваемом сырье приведет благородный металл в неэффективное состояние. Единственным выходом было бы направить дизельное топливо, образованное в секции гидроочистки дистиллята, в новый десорбер, и направить кубовый поток десорбера в новый реактор, загруженный катализатором на основе благородных металлов, для повышения цетанового числа. В данном изобретении поток совместно подаваемого дизельного сырья предварительно очищают с катализатором гидроочистки в слое или в реакторе секции гидрокрекинга вместо того, чтобы направлять в секцию гидроочистки дистиллята. Секция гидроочистки дистиллята обрабатывает только дистиллят из секции фракционирования (который теперь включает в себя гидроочищенное совместно подаваемое сырье). Концентрация серы в общем потоке гидрокрекированного дистиллята будет находиться в диапазоне от 20 до 200 масс.ч/млн, что делает дистиллят подходящим для обработки в реакторе насыщения ароматических соединений или реакторе изомеризации, загруженном катализатором на основе благородных металлов, для производства дизельного топлива с высоким цетановым числом и/или низкой температурой застывания. Реактор гидроочистки дистиллята может быть загружен катализатором гидроочистки для производства низкосернистого дизельного топлива. При необходимости реактор гидроочистки дистиллята может быть легко превращен в реактор насыщения ароматических соединений для получения дизельного топлива с высоким цетановым числом и/или низкой температурой застывания с помощью простой замены катализатора или добавления катализатора на основе благородных металлов.

Обратимся к фиг. 1, на которой представлен способ 8 производства дизельного топлива, включающий в себя секцию 10 сжатия, секцию 12 гидрокрекинга, секцию 14 гидроочистки и зону 16 фракционирования. Углеводородное сырье сначала поступает в секцию 12 гидрокрекинга, где оно превращается в углеводороды с более низкой температурой кипения, включающие дизельное топливо. Дизельное топливо разделяют на фракции в секции фракционирования и направляют в секцию 14 гидроочистки для получения дизельного топлива с пониженным содержанием серы.

Поток подпиточного водорода по трубопроводу 20 подпиточного водорода подается в линию из одного или более последовательно соединенных компрессоров 22 в секции 10 сжатия, предназначенных для повышения давления потока подпиточного водорода и получения сжатого подпиточного потока в трубопроводе 26. Сжатый подпиточный поток в трубопроводе 26 сжатого подпиточного водорода может быть объединен с содержащим водород парообразным выходящим потоком гидрокрекинга, транспортируемым по трубопроводу 42 головного погона, с получением подаваемого потока водорода в трубопроводе 28. Сжатый поток подпиточного водорода может быть добавлен в парообразный выходящий поток гидрокрекинга выше по потоку от компрессора 50 рециркулирующего газа в таком месте, что в связи с трубопроводом 26 сжатого подпиточного водорода компрессор 50 рециркулирующего газа будет находиться выше по потоку от какого-либо реактора гидропереработки, такого как реактор 36 гидрокрекинга, реактор 31 предварительной очистки или реактор 92 гидроочистки дистиллята. Следовательно, в одном аспекте, в промежутке между трубопроводом 26 сжатого подпиточного водорода и компрессором 50 рециркулирующего газа отсутствует какой-либо реактор гидропереработки.

Подаваемый поток водорода в трубопроводе 28, содержащий сжатый поток подпиточного водорода и парообразный выходящий поток гидрокрекинга, может быть подвергнут сжатию в компрессоре 50 рециркулирующего газа с получением сжатого потока водорода, подаваемого по трубопроводу 52 для сжатого водорода, который включает в себя сжатый парообразный выходящий поток гидрокрекинга. Компрессор 50 рециркулирующего газа может находиться в сообщении ниже по потоку с реактором 36 гидрокрекинга, трубопроводом 20 подпиточного водорода и одним или большим числом компрессоров 22.

В варианте осуществления сжатый поток подпиточного водорода может быть добавлен в трубопровод 52 сжатого водорода ниже по потоку от компрессора 50 рециркулирующего газа. Однако давление потока сжатого водорода в трубопроводе 52 может быть слишком высоким для подмешивания в него потока подпиточного водорода без добавления дополнительных компрессоров на линии трубопровода 20 подпиточного водорода. Следовательно, добавление сжатого потока подпиточного водорода в парообразный выходящий поток гидрокрекинга в трубопроводе 42 выше по потоку от компрессора 50 рециркулирующего газа может быть выгодным, несмотря на увеличение нагрузки на компрессор 50 рециркулирующего газа из-за большего количества пропускаемого материала. Добавление сжатого потока подпиточного водорода выше по потоку от компрессора 50 рециркулирующего газа при этом может уменьшить необходимость в использовании дополнительного компрессора 22 на линии трубопровода 20 подпиточного водорода.

Сжатый поток водорода в трубопроводе 52 может быть разделен на два потока водорода в делителе 54. Первый поток водорода для гидрокрекинга может отбираться в делителе 54 из сжатого потока водорода, транспортируемого по трубопроводу 52 сжатого водорода, и направляться в первое ответвление 30 трубопровода водорода. Второй поток водорода для гидроочистки может отбираться в делителе 54 из сжатого потока водорода, транспортируемого по трубопроводу 52 сжатого водорода, и направляться во второе ответвление 56 трубопровода водорода. Первое ответвление 30 трубопровода водорода может находиться выше по потоку в сообщении с реактором 36 гидрокрекинга и реактором 31 предварительной очистки, и второй поток водорода для гидроочистки во втором ответвлении 56 трубопровода водорода может находиться выше по потоку в сообщении с реактором 92 гидроочистки дистиллята.

Поток водорода для гидрокрекинга в первом ответвлении 30 трубопровода водорода, отведенный из сжатого потока водорода, поступающего по трубопроводу 52, может объединяться с потоком углеводородного сырья в трубопроводе 32, с получением потока сырья для гидрокрекинга в трубопроводе 34.

Основной поток углеводородного сырья вводится в трубопровод 32 основного углеводородного сырья, например, через уравнительный бак. В одном аспекте описанный здесь способ особенно полезен для гидропереработки углеводородсодержащего сырья. Подходящее углеводородное сырье включает в себя углеводородсодержащие потоки, содержащие компоненты, имеющие начальную точку кипения не менее 150°С (302°F), и предпочтительно не менее 288°С (550°F), такие как атмосферные газойли, вакуумный газойль (VGO), деасфальтированные остатки вакуумной перегонки и перегонки при атмосферном давлении, дистилляты коксования, дистилляты прямой перегонки, деасфальтированные сольвентом масла, масла пиролиза, высококипящие синтетические масла, рецикловые газойли, гидрокрекированное сырье, дистилляты установки каталитического крекинга и тому подобное. Подходящее сырье может иметь конечную точку кипения не более 621°С (1150°F). Данное углеводородсодержащее сырье может содержать от 0,1 до 4% масс. серы и от 300 до 1800 масс.ч/млн азота. Подходящим углеводородсодержащим сырьем является VGO или другая углеводородная фракция, содержащая по меньшей мере 50% масс., и, как правило, по меньшей мере 75% масс. компонентов, кипящих при температуре свыше 399°С (750°F). Типичный VGO обычно имеет диапазон точек кипения от 315°С (600°F) до 565°С (1050°F).

Одним из аспектов настоящего изобретения является обеспечение отдельного потока совместно подаваемого углеводородного сырья в дополнение к основному потоку углеводородного сырья в секцию 12 гидрокрекинга. Поток совместно подаваемого сырья может быть примешан в трубопровод 32 основного углеводородного сырья через трубопровод 29 совместно подаваемого сырья. Поток совместно подаваемого сырья может быть потоком дизельного топлива. Поток совместно подаваемого углеводородного сырья имеет начальную точку кипения от 121°С (250°F) до 288°С (550°F) и конечную точку кипения не более 399°С (750°F).

Под гидрокрекингом понимается процесс, в котором углеводороды подвергаются крекингу в присутствии водорода с образованием углеводородов с более низкой молекулярной массой. Реактор 36 гидрокрекинга находится ниже по потоку в сообщении с одним или большим числом компрессоров 22, установленных на трубопроводе 20 подпиточного водорода, трубопроводе 29 совместно подаваемого сырья и трубопроводе 32 углеводородного сырья. Поток сырья для гидрокрекинга в трубопроводе 34, содержащий смешанные основной поток углеводородного сырья и поток совместно подаваемого углеводородного сырья, может обмениваться теплотой с выходящим потоком гидрокрекинга в трубопроводе 38, и после этого нагреваться в огневом нагревателе перед поступлением в реактор 36 гидрокрекинга для осуществления гидрокрекинга углеводородного потока с получением более низкокипящих углеводородов.

В одном аспекте настоящего изобретения реактору 36 гидрокрекинга предшествует реактор 31 предварительной гидроочистки для удаления соединений азота и серы в потоке углеводородного сырья. Предварительно нагретый основной поток углеводородного сырья и поток совместно подаваемого углеводородного сырья в трубопроводе 34 подвергаются гидроочистке в присутствии потока водорода для гидрокрекинга и катализатора предварительной гидроочистки в одном или более слоев катализатора 33, с получением предварительно очищенного выходящего потока в трубопроводе 35 предварительно очищенного выходящего потока. В одном аспекте реактором предварительной гидроочистки может быть слой 37 катализатора предварительной гидроочистки в реакторе 36 гидрокрекинга. Предварительно очищенный выходящий поток, содержащий гидроочищенные продукты основного углеводородного и совместно подаваемого сырья и неизрасходованный водород из потока водорода для гидрокрекинга, предпочтительно передаются по трубопроводу 35 в реактор 36 гидрокрекинга без какой-либо сепарации или нагревания. Потоки водорода могут инжектироваться между или после слоев 33 катализатора, чтобы обеспечить потребности в водороде и/или для охлаждения потока, выходящего из слоя катализатора.

Реактор 36 гидрокрекинга может содержать одну или большее число емкостей, несколько слоев катализатора в каждой емкости и различные сочетания из катализатора гидроочистки и катализатора гидрокрекинга в одной или большем числе емкостей. В некоторых аспектах реакция гидрокрекинга обеспечивает общую конверсию по меньшей мере 20 об. % и, как правило, более 60 об. % углеводородного сырья с получением продуктов, кипящих при температурах ниже границы кипения дизельного топлива. Реактор 36 гидрокрекинга может работать с частичной конверсией более 50 об. %, или с полной конверсией, составляющей по меньшей мере 90 об. % сырья, в расчете на полную конверсию. Для получения максимального количества дизельного топлива эффективна полная конверсия. Первая емкость или слой 37 катализатора может включать в себя катализатор предварительной гидроочистки с целью предварительной гидроочистки основного углеводородного потока и совместно подаваемого углеводородного потока, когда не используется отдельный реактор 31 предварительной гидроочистки, или если желательна дополнительная деметаллизация, десульфуризация или деазотирование сырья для гидрокрекинга из реактора 31 предварительной гидроочистки, когда такой используется.

Реактор 36 гидрокрекинга может работать в мягких условиях гидрокрекинга. Мягкие условия гидрокрекинга будут обеспечивать 20-60 об. %, предпочтительно 20-50 об. % общей конверсии углеводородного сырья в продукт, кипящий при температуре ниже границы кипения дизельного топлива. При осуществлении мягкого гидрокрекинга выход продуктов конверсии смещается в сторону дизельного топлива. При работе в условиях мягкого гидрокрекинга катализатор гидроочистки может играть точно такую же или большую роль в конверсии, чем катализатор гидрокрекинга. Конверсия, проходящая на катализаторе гидроочистки, может быть значительной частью общей конверсии. Если реактор 36 гидрокрекинга предназначен для проведения мягкого гидрокрекинга, - предполагается, что реактор 36 мягкого гидрокрекинга может быть загружен полностью катализатором гидроочистки, или полностью катализатором гидрокрекинга, или некоторым количеством слоев катализатора гидроочистки и катализатора гидрокрекинга. В последнем случае слои катализатора гидрокрекинга могут обычно следовать за слоями катализатора гидроочистки. Наиболее часто до трех слоев катализатора гидроочистки могут предшествовать одному или двум слоям катализатора гидрокрекинга, или же последующие слои катализатора гидрокрекинга полностью отсутствуют.

Реактор 36 гидрокрекинга на фиг. 1 может содержать четыре слоя в одной емкости реактора. Если желательно проведение мягкого гидрокрекинга, то предполагается, что первые три слоя 37 катализатора содержат катализатор гидроочистки, и последний слой 39 катализатора содержит катализатор гидрокрекинга. В таком варианте осуществления реактор 31 предварительной гидроочистки может быть исключен в пользу катализатора предварительной гидроочистки в первых слоях 37 реактора 36 гидрокрекинга. Если предпочтительно проведение частичного или полного гидрокрекинга, - в реакторе 36 гидрокрекинга может использоваться большее количество слоев катализатора гидрокрекинга, чем в случае, когда требуется мягкий гидрокрекинг. Один или большее количество последовательных слоев 39 в реакторе 36 могут содержать катализатор гидрокрекинга. Потоки водорода могут инжектироваться между слоями 37, 39 катализатора, чтобы обеспечить потребность в водороде и/или для охлаждения потока, выходящего из слоя катализатора.

В условиях мягкого гидрокрекинга сырье селективно конвертируется в тяжелые продукты, такие как дизельное топливо и керосин с низким выходом более легких углеводородов, таких как нафта и газ. Давление также выбирают умеренным, чтобы ограничить гидрогенизацию кубовых продуктов до уровня, оптимального для дальнейшей переработки. Предварительно очищенный выходящий поток подвергается гидрокрекингу в присутствии катализатора гидрокрекинга и потока водорода для гидрокрекинга, остающегося в предварительно очищенном выходящем потоке, с получением выходящего потока гидрокрекинга в трубопроводе 38 выходящего потока гидрокрекинга.

В одном аспекте, например, если в продукте конверсии предпочтительно равное соотношение среднего дистиллята и бензина, - мягкий гидрокрекинг может осуществляться в реакторе 36 гидрокрекинга с катализатором гидрокрекинга на основе алюмосиликатов или на основе низкоуровневых цеолитов в сочетании с одним или большим количеством гидрирующих компонентов – металлов группы VIII или группы VIB. В другом аспекте, если получение среднего дистиллята в продукте конверсии является существенно более предпочтительным, чем получение бензина, - в реакторе 36 гидрокрекинга может осуществляться частичный или полный гидрокрекинг с использованием катализатора, который содержит, как правило, любую основу из кристаллического цеолита для крекинга, на которую осажден гидрирующий компонент – металл из группы VIII. Дополнительные гидрирующие компоненты могут быть выбраны из группы VIB для объединения с цеолитной основой.

Цеолитные основы для крекинга в некоторых случаях в области техники называются молекулярными ситами, и обычно они состоят из диоксида кремния, оксида алюминия и одного или более способных к обмену катионов, таких как натрий, магний, кальций, редкоземельные металлы и т.д. Кроме того, они характеризуются порами кристаллических решеток сравнительно одинакового диаметра от 4 до 14 Å (10-10 м). Предпочтительно использовать цеолиты, имеющие относительно высокое молярное отношение оксид кремния/оксид алюминия, в диапазоне от 3 до 12. В число подходящих природных цеолитов входят, например, морденит, стильбит, гейландит, ферриерит, дакиардит, шабазит, эрионит и фожазит. Подходящие синтетические цеолиты включают, например, типы кристаллов В, X, Y и L, например, синтетические фожазит и морденит. Предпочтительными цеолитами являются цеолиты, кристаллы которых имеют диаметр пор от 8 до 12 Ангстрем (10-10 м), при этом молярное отношение диоксид кремния/оксид алюминия составляет от 4 до 6. Одним из примеров цеолита из предпочтительной группы является синтетическое молекулярное сито Y.

Встречающиеся в природе цеолиты обычно находятся в натриевой форме, в форме со щелочноземельным металлом или в смешанных формах. Синтетические цеолиты почти всегда сначала получают в натриевой форме. В любом случае для использования в качестве основы катализатора крекинга предпочтительно, чтобы большинство или все исходные цеолитные одновалентные металлы были подвергнуты ионному обмену с солью многовалентного металла и/или аммония с последующим нагревом для разложения связанных с цеолитом ионов аммония, оставляя на их месте ионы водорода и/или обменные центры, которые фактически декатионизируются последующим удалением воды. Водородные или «декатионированные» цеолиты Y такого типа более подробно описаны в US 3130006.

Смешанные цеолиты с поливалентным металлом и водородом могут быть получены посредством ионного обмена сначала с солью аммония, затем частичным обратным обменом с солью поливалентного металла, и далее - прокаливанием. В некоторых случаях, как в случае с синтетическим морденитом, водородные формы могут быть получены с помощью непосредственной кислотной обработки цеолитов, содержащих щелочные металлы. В одном аспекте предпочтительными основами для катализатора крекинга являются основы, которые по меньшей мере на 10% и предпочтительно по меньшей мере на 20% являются дефицитными по катиону металла, исходя из начальной емкости ионного обмена. В другом аспекте желаемым и стабильным классом цеолитов являются цеолиты, у которых по меньшей мере 20% ионообменной емкости насыщено ионами водорода.

Активными металлами, используемыми в качестве гидрирующих компонентов в предпочтительных катализаторах гидрокрекинга настоящего изобретения, являются металлы группы VIII, т.е. железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платина. В дополнение к данным металлам в сочетании с ними могут также использоваться другие промоторы, в том числе металлы группы VIB, например, молибден и вольфрам. Количество гидрирующего металла в катализаторе может изменяться в широких пределах. В общем случае может использоваться любое количество в диапазоне от 0,05 до 30% масс. В случае благородных металлов, как правило, предпочтительно использовать от 0,05 до 2% масс.

Способ присоединения гидрирующего металла заключается в контактировании материала основы с водным раствором подходящего соединения требуемого металла, в котором металл присутствует в катионной форме. После добавления выбранного гидрирующего металла или металлов полученный порошок катализатора далее фильтруют, сушат, гранулируют с добавленными смазочными материалами, связующими или подобными веществами, если это необходимо, и прокаливают на воздухе при температуре, например, в диапазоне от 371°С до 648°С (700-1200°F) для активации катализатора и разложения ионов аммония. В качестве альтернативы, сначала может быть гранулирован компонент основы, после чего следует добавление гидрирующего компонента и активация прокаливанием.

Указанные выше катализаторы могут использоваться в чистом виде, или порошкообразный катализатор может быть смешан и подвергнут совместному гранулированию с другими относительно менее активными катализаторами, добавками или связующими, такими как оксид алюминия, гель диоксида кремния, совместные гели диоксида кремния-оксида алюминия, активированные глины и тому подобное, в соотношениях, находящихся в диапазоне от 5 до 90% масс. Данные добавки могут применяться как таковые, или же они могут содержать незначительную долю добавленного гидрирующего металла, такого как металл группы VIB и/или металл группы VIII. Катализаторы гидрокрекинга, промотированные дополнительным металлом, также могут использоваться в способе настоящего изобретения, который предполагает, например, использование алюмофосфатных молекулярных сит, кристаллических хромосиликатов и других кристаллических силикатов. Кристаллические хромосиликаты более полно описаны в US 4363718.

В соответствии с одним подходом условия гидрокрекинга могут включать температуру от 290°С (550°F) до 468°С (875°F), предпочтительно от 343°С (650°F) до 435°С (815°F), избыточное давление от 3,5 МПа (500 фунт/кв.дюйм изб.) до 20,7 МПа (3000 фунт/кв.дюйм изб.), часовую объемную скорость жидкости (LHSV) от 0,5 до менее чем 5,0 ч-1 и скорость циркуляции водорода от 421 норм.м3/м3 нефти до 2527 норм.м3/м3 нефти (2500-15000 ст.куб. фут/баррель). Если желательно проведение мягкого гидрокрекинга, условия могут включать температуру от 315°С (600°F) до 441°С (825°F), избыточное давление в диапазоне от 5,5 МПа до 13,8 МПа (800-2000 фунт/кв.дюйм изб.) или более типично от 6,9 МПа до 11,0 МПа (1000-1600 фунт/кв.дюйм изб.), часовую объемную скорость жидкости (LHSV) от 0,5 до 5,0 ч-1 и предпочтительно от 0,7 ч-1 до 1,5 ч-1 и скорость циркуляции водорода от 421 норм.м3/м3 нефти до 1685 норм.м3/м3 нефти (от 2500 до 10000 ст.куб.фут/баррель).

Выходящий поток гидрокрекинга выходит из реактора 36 гидрокрекинга по трубопроводу 38 выходящего потока гидрокрекинга. Выходящий поток гидрокрекинга, отводимый по трубопроводу 38, обменивается теплотой с сырьем для гидрокрекинга, подводимым по трубопроводу 34, и в одном варианте осуществления может охлаждаться перед поступлением в холодный сепаратор 40. Выходящий поток гидрокрекинга, отводимый по трубопроводу 38, может быть смешан с парообразным выходящим потоком гидроочистки, отводимым по трубопроводу 98, перед охлаждением и поступлением в холодный сепаратор 40. Холодный сепаратор 40 находится ниже по потоку в сообщении с реактором 36 гидрокрекинга и реактором 31 предварительной гидроочистки. Холодный сепаратор может работать при температуре от 46°С (115°F) до 63°С (145°F) и давлении немного ниже давления в реакторе 36 гидрокрекинга, принимая во внимание перепад давления для сохранения водорода и легких газов, таких как сероводород и аммиак, в головном погоне и обычно жидких углеводородов - в кубовом продукте. Холодный сепаратор 40 образует парообразный выходящий поток гидрокрекинга, содержащий водород, отводимый по трубопроводу 42 головного погона холодного сепаратора, и жидкий выходящий поток гидрокрекинга, отводимый по трубопроводу 44 кубового продукта холодного сепаратора. Холодный сепаратор также имеет отстойник для сбора водной фазы, отводимой по трубопроводу 46. Парообразный выходящий поток гидрокрекинга может включать в себя парообразный выходящий поток гидроочистки из трубопровода 98 головного погона теплого сепаратора, как будет описано в дальнейшем в этом документе, смешанный в трубопроводе 42 головного погона. Головной поток в трубопроводе 42 головного погона может быть подвергнут промывке раствором абсорбента, который может содержать амин, в скруббере 41 для удаления аммиака и сероводорода, как это обычно осуществляется перед рециркуляцией парообразного выходящего потока гидрокрекинга и, возможно, смешанного с ним парообразного выходящего потока гидроочистки, содержащего водород, в компрессор 50 рециркулирующего газа.

По меньшей мере часть выходящего потока 38 гидрокрекинга может быть разделена на фракции в секции 16 фракционирования, которая находится ниже по потоку в сообщении с реактором 36 гидрокрекинга и реактором 31 предварительной гидроочистки, для получения потока дизельного топлива в трубопроводе 86. В одном аспекте жидкий выходящий поток 44 гидрокрекинга может быть разделен на фракции в секции 16 фракционирования. В дополнительном аспекте секция 16 фракционирования может включать в себя холодный испарительный барабан 48. Жидкий выходящий поток 44 гидрокрекинга может быть мгновенно испарен в холодном испарительном барабане 48, который может работать при такой же температуре, что и холодный сепаратор 40, но при более низком избыточном давлении, в диапазоне от 1,4 МПа до 3,1 МПа (200-450 фунт/кв.дюйм изб.), с получением из жидкого выходящего потока гидрокрекинга потока легкой жидкости в трубопроводе 62 кубового продукта, и потока легких фракций в трубопроводе 64 головного погона. Водный поток по трубопроводу 46 из отстойника холодного сепаратора также может быть направлен в холодный испарительный барабан 48. Водный поток, полученный после мгновенного испарения, отводится из отстойника холодного испарительного барабана 48 по трубопроводу 66. Поток легкой жидкости в трубопроводе 62 кубового продукта может быть дополнительно разделен на фракции в секции 16 фракционирования.

Секция 16 фракционирования может включать в себя десорбционную колонну 70 и ректификационную колонну 80. Поток легкой жидкости в трубопроводе 62 кубового продукта может быть нагрет и направлен в десорбционную колонну 70. Поток легкой жидкости, который представляет собой жидкий выходящий поток гидрокрекинга, может быть десорбирован с помощью водяного пара, поступающего по трубо