Буровое долото, армированное алмазными режущими элементами

Иллюстрации

Показать всеИзобретение относится к породоразрушающему инструменту, в частности к буровым долотам, предназначенным для бурения глубоких нефтегазовых скважин. Технический результат заключается в повышении износостойкости и коррозионной стойкости долота, а также в снижении коэффициента трения поверхностей, уменьшая или предотвращая сальникообразование. Буровое долото, армированное алмазными режущими элементами, содержит корпус с лопастями, образующими межлопастные пространства и с установленными на них алмазными режущими элементами, и нанесенное электрохимическим осаждением защитное покрытие на всех рабочих поверхностях бурового долота, содержащее алмазные микрочастицы и наноалмазные частицы, распределенные между микрочастицами алмаза. Защитное покрытие содержит алмазные микрочастицы размером 1-28 мкм в количестве 5,0-25,0 об.%, наноалмазные частицы в количестве 2,0-5,0 об.%, остальное – металл. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к породоразрушающему инструменту, в частности к буровым долотам, предназначенным для бурения глубоких нефтегазовых скважин.

Стойкость и показатели бурения алмазными долотами, в частности, зависят от двух показателей: способности элементов вооружения противостоять абразивному износу, а также способности наружной поверхности долота противостоять сальникообразованию, сопровождающемуся налипанием на буровое долото липких фракций буримых пород.

Буровое долото, как правило, содержит корпус с лопастями, на которых закреплены режущие элементы. Пространства между лопастями образуют промывочную систему, по которой происходит удаление вырубленной породы промывочной жидкостью, поступающей в межлопастные пространства через специальные насадки.

Абразивный износ буровых долот вызывается твердыми частицами вырубленной породы, образующимися в процессе бурения. При вращении бурового долота твердые частицы скользят и/или перекатываются по рабочим поверхностям долота и удаляют с его поверхностей часть материала, разрушая поверхностный слой. При разрушении поверхностного слоя или потере хотя бы одной промывочной насадки снижается перепад давления в долоте, уменьшается скорость истечения промывочной жидкости и ухудшается очистка долота и забоя; при износе посадочных гнезд происходит вылет режущих элементов, что существенно влияет на производительность бурения.

Известны буровые долота, у которых поверхности лопастей снабжены многослойным с различной по износостойкости покрытием, защищающим лопасти от износа (RU №2374420, кл. Е21В 10/573, 2008 г.). Покрытие получают методом порошковой металлургии и состоит из карбида вольфрама, возможно с дополнительными порошками вольфрама или железа, пропитанного связующим материалом - сплавом меди и никеля. Недостаток покрытия заключается в его недостаточно высокой износостойкости из-за присутствия в его составе мягкого связующего материала. Кроме того, в патенте предусматривается покрытие только на поверхностях лопастей и не защищает от износа другие поверхности инструмента, которые также подвергаются воздействию вырубленной породой.

Известно буровое долото, у которого все поверхности корпуса, лопастей и межлопастных пространств снабжены двухслойным покрытием: первым слоем, полученным наплавкой сплавом типа вольфрамокобальтового, и вторым слоем напылением износостойкого защитного покрытия, в качестве которого могут применяться карбиды хрома, титана, вольфрама, дисульфид вольфрама и другие износостойкие высокотвердые материалы с твердостью до HRA 72 ед. (RU №2389857, кл. Е21В 10/00, 2008 г.). Покрытие наносится такими способами, как высокоскоростное газотермическое напыление порошкового материала, холодное детонационное напыление либо электроискровое легирование электродом. Для осуществления покрытия первыми двумя методами необходимо использование шумоизоляционных и взрывобезопасных камер, а третий метод характеризуется низкой производительностью.

Известные технические решения направлены на защиту бурового долота от абразивного износа. Однако перемещение вырубленной породы (бурового шлама) по поверхностям инструмента происходит в результате действия потока жидкости и сил проскальзывания твердых частиц породы в растворе, которые в значительной мере определяются фрикционными свойствами поверхностей.

При бурении некоторых образований, например, таких, как глинистые сланцы, аргиллиты, алевролиты, некоторых известняков, а также других пластичных образований, силы адгезии между обломками вырубленной породы и поверхностями бурового долота приводят к их налипанию на рабочие поверхности инструмента и скапливанию с образованием сальника, который может полностью «забить» долото, что приведет к прекращению процесса бурения.

Известно буровое долото роторного типа (US №6450271, кл. Е21В 10/56, 2002 г.), у которого часть рабочей поверхности долота снабжена низко адгезионным покрытием, снижающим силы трения в процессе бурения, сальникообразование и эрозию открытых поверхностей долота. Покрытие создают электролизом никеля с политетрафторэтиленом, который диспергирован по всему никелевому покрытию. Такое покрытие имеет коэффициент скольжения менее 0,1. Аналогичное покрытие получают образованием пористого базового слоя с последующей пропиткой пор базового слоя тефлоном. Износостойкий фрикционный слой также получают нанесением покрытия из сверхтвердых материалов, таких как алмаз, поликристаллический алмаз, алмазообразный углерод, нанокристаллический углерод, аморфный углерод и т.п. Для покрытия могут быть использованы также керамические материалы. Для улучшения фрикционных свойств покрытия путем снижения его шероховатости, поверхности подвергают полировке, делающей поверхности гладкими. Недостаток бурового долота заключается в том, что покрытия, содержащие полимерные материалы, имеют низкую износостойкость, а для покрытий, состоящих из сверхтвердых материалов, необходимо использование специального оборудования, что существенно усложняет производство долот.

Известны буровые инструменты, рабочие поверхности которых содержат покрытие, обеспечивающее высокую скорость бурения за счет уменьшения трения и, соответственно, снижения сальникообразования (WO №2014100608, кл. Е21В 17/10, 2014 г.). Покрытие на рабочих поверхностях инструмента состоит из трех и более слоев и включает: первый - нижний слой, состоящий из CrN, TiN, TiAIN, TiAlVN, TiAlVCN, TiSiN, TiSiCN, TiAlSiN и их комбинаций, второй - адгезионный слой для обеспечения адгезии между нижним и функциональным слоями и может быть изготовлен из различных материалов, в том числе: Cr, Ti, Si, W, TiC, SiC, WC, а также их комбинации; и третий - функциональный слой с низким коэффициентом трения. Функциональный слой может быть изготовлен из различных материалов, в том числе из композиции на основе фуллерена, графемы, материалов на основе алмаза: различные виды алмазуглеродных материалов, включая химически осажденный из паровой фазы (CVD) алмаз, поликристаллический алмаз, компактный алмаз PCD, и др. Недостаток инструмента заключается в сложности его изготовления, т.к. каждый из слоев наносится по соответствующим технологиям, требующим использования специального оборудования т.п. Кроме того, наличие трех и более слоев, нанесенных на рабочие поверхности долота, и на межлопастные поверхности, образующие промывочную систему имеют разные упругие постоянные, различную ударную стойкость и при знакопеременных нагрузках, при которых работает долото, возможно появление трещин и отслоение покрытий, особенно пониженной стойкостью на удар отличаются нитридные покрытия и CVD - алмазная фаза.

Наиболее близким техническим решением является изобретение по патенту RU 2377111, кл. Е21В 10/46, 2008 г., которое защищает буровое долото с износостойким покрытием и указывает на технологию его изготовления. В соответствии с патентом буровое долото снабжено защитным покрытием, выполненным из двух слоев: первый слой получают наплавкой износостойкого сплава типа вольфрамокобальтового, второй слой - электрохимическим покрытием на основе хрома с микрочастицами алмаза толщиной до 0,8 мм, микротвердостью до 1200 кг/мм2 с коэффициентом трения менее 0,08. Как правило, электрохимическое покрытие включает введение в электролит дисперсных частиц, в данном случае микрочастиц алмаза, и осаждение покрытия, в данном случае - покрытия из хрома, при температуре ниже 100°С. Армированный микрочастицами алмаза электрохимический слой снижает возможность сальникообразования в процессе бурения с одновременным повышением износостойкости и коррозионной стойкости защитного покрытия долота. При этом каждый слой выполняет свою роль. Так, первый слой обеспечивает более надежное удержание режущих элементов на поверхностях лопастей инструмента, второй - электрохимический (гальванический) слой, содержащий микрочастицы алмаза, придает рабочим поверхностям фрикционные, износостойкие свойства и защищает покрываемые поверхности долота от коррозии. Недостаток алмазного долота с таким покрытием состоит в следующем. Введение в электрохимический слой алмазных микрочастиц повышает его износостойкость, коррозионную стойкость за счет уменьшения размеров кристаллов осаждаемого металла и наличия в покрытии большого количества сверхтвердых частиц. При этом покрытие представляет собой слой металла, в который на расстоянии друг от друга вкраплены алмазные микрочастицы. В то же время поверхности металла, не защищенные алмазными микрочастицами, имеют значительно меньшую износостойкость, коррозионную стойкость, высокий коэффициент трения, что существенно уменьшает износостойкость, коррозионную стойкость бурового долота и ухудшает фрикционные свойства защитного покрытия, создавая условия для сальникообразования. Недостаток способа получения износостойкого покрытия заключается в том, что способ предусматривает введение в электролит только микрочастиц алмаза. Как указывалось выше, покрытие, содержащее только микрочастицы алмаза, в недостаточной мере повышает его износостойкость, фрикционные свойства и коррозионную стойкость.

Технической задачей является создание алмазного бурового долота, снабженного защитным покрытием, имеющим более высокую износостойкость, коррозионную стойкость и низкий коэффициент трения. При испытаниях на износостойкость хромового покрытия и покрытия легированного наноалмазами, износ за 20 часов испытания снизился с 20,2 до 2,0 мкм, износ контртела снижается с 27 до 24 мкм, коэффициент трения снижается с 0,15 до 0,09, при этом снижается температура в зоне трения со 185 до 155°С. Испытания на коррозионную стойкость, проведенные в кислотном растворе на основе серной кислоты, показали, что за 30 часов образец из стали (корпус долота) теряет 74 мг массы, а образец из стали, покрытый хромовым покрытием потерял 20 мг при одинаковой площади поверхности.

Техническая задача решается тем, что в буровом долоте, армированном алмазными режущими элементами, содержащем корпус с лопастями, образующими межлопастные пространства и с установленными на них алмазными режущими элементами, и защитное покрытие на всех рабочих поверхностях бурового долота, содержащее металл с алмазными микрочастицами, нанесенными электрохимическим осаждением, защитное покрытие дополнительно содержит наноалмазные частицы, распределенные между микрочастицами алмаза, при следующим соотношении компонентов (об.%):

| алмазные микрочастицы | 5,0-25,0 |

| наноалмазные частицы | 2,0-5,0 |

| металл | остальное |

| защитное покрытие содержит алмазные микрочастицы размером | 1-28 мкм |

| защитное покрытие имеет толщину | 10-500 мкм |

Дополнительно может быть нанесен вольфрамокобальтовый слой между режущими элементами и лопастями.

Дополнительно может быть нанесен адгезионный слой между корпусом и защитным покрытием.

Защитное покрытие выполнено на основе металла, выбранного из группы: никель-фосфор, хром кобальт.

Сущность изобретения заключается в следующем. При нанесении на рабочие поверхности долота покрытия электрохимическим осаждением, содержащего алмазные микрочастицы, поверхность представляет собой сочетание металла с вкрапленными в нем алмазными микрочастицами. Содержание алмазных микрочастиц в покрытии ограничивается, в частности, их размерами и особенностями протекания процесса электрохимического осаждения. При ограниченном содержании алмазных микрочастиц поверхность покрытия содержит большое количество металла, существенно снижающего физико-механических свойства защитного покрытия. Наноалмазные частицы при электроосаждении металла распределяются в покрытии между алмазными микрочастицами, защищая не занятые алмазными микрочастицами поверхности покрытия от износа. Наноалмазные частицы, имеющие сверхмалые размеры (4-6 нм), имеют форму, близкую к овальной или сферической, на поверхности частиц отсутствуют режущие кромки. Такие частицы создают гладкий и скользкий наружный слой, плохо смачиваемый промывочной, преимущественно, глинистой жидкостью, резко снижая на защитном слое долота сальникообразование в процессе бурения. Кроме того, наночастицы алмаза при электроосаждении способствуют образованию практически беспористого композиционного слоя, повышая его коррозионную стойкость, прочность за счет дисперсного упрочнения осаждаемого металла и за счет дополнительного измельчения зерна осаждаемого металла.

Буровое долото поясняется следующими чертежами.

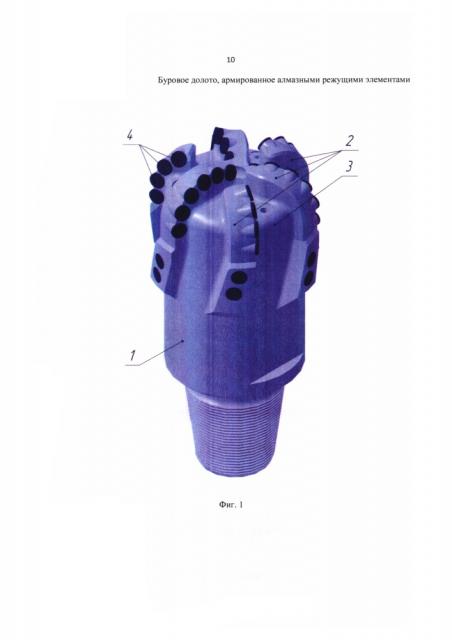

На фиг. 1 показан общий вид бурового долота с защитным покрытием.

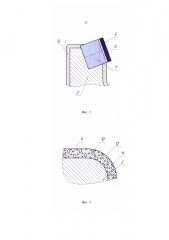

На фиг. 2 показан разрез лопасти бурового долота, снабженной режущим элементом и защитным покрытием.

На фиг. 3 показан фрагмент защитного покрытия на лопасти бурового долота.

Буровое долото содержит корпус, поз. 1, с лопастями, поз. 2, образующими межлопастные пространства, поз. 3. На лопастях размещены режущие элементы, поз. 4. В качестве режущих элементов используются преимущественно двухслойные алмазные пластины с рабочим слоем из поликристаллического алмазного материала, поз. 5, закрепленным на твердосплавной подложке, поз. 6, с помощью которой рабочий слой соединен со вставкой, поз. 7. Все рабочие поверхности долота снабжены защитным покрытием, поз. 8. Защитное покрытие содержит металл, поз. 9, в котором распределены микрочастицы алмаза, поз. 10, и наноалмазные частицы, поз. 11, равномерно распределенные между микрочастицами алмаза. Поз.12 показывает металлическую фрикционную поверхность защитного покрытия между микрочастицами, поз. 10, с распределенными между ними наночастицами алмаза. Защитное покрытие нанесено электрохимическим осаждением металла. Электрохимическое покрытие является наиболее простым способом, который позволяет получать композиционное покрытие, содержащее дисперсную фазу. Низкая температура осаждения металла позволяет в качестве дисперсной фазы использовать микрочастицы алмаза и наночастицы алмаза, которые являются недостаточно термостойкими для использования их при нанесении покрытия другими способами, требующими применение более высоких температур.

Для нанесения износостойкого покрытия готовится электролит, содержащий источник ионов осаждаемого металла и алмазные микрочастицы и наночастицы. Алмазные микрочастицы и наночастицы вводят в электролит поврозь. После введения частиц в электролит проводят активное перемешивание для их гомогенизации. Концентрация наночастиц алмаза в электролите составляет 20-40 г/л, что соответствует их содержанию в покрытии - 2,0-5,0% об. Концентрация алмазных микрочастиц в электролите составляет 5,0-60,0 карат/л, что соответствует их содержанию в покрытии 5,0-25,0 об. %.

Содержание наноалмазных частиц в покрытии 2,0-5,0 об.% обеспечивает оптимальные физико-механические и фрикционные свойства покрытию, и надежную защиту от коррозии. При концентрации наноалмазных частиц менее 2,0 об.%. не достигается необходимый эффект дисперсного упрочнения, и более полной защиты металла, составляющего основу покрытия, от абразивного износа, сальникообразования и более полной коррозионной защиты; при концентрации больше 5,0 об.% наблюдается защелачивание прикатодной области и при этом наблюдается значительная агломерация наночастиц, что значительно снижает эффект от дисперсного упрочнения, и сказывается на фрикционных свойствах покрытия.

Наиболее широко используемыми металлами для электрохимического защитного покрытия используются такие металлы, как хром, никель-фосфор, кобальт. Эти металлы являются более твердыми и надежно удерживающими дисперсные частицы в покрытии.

Микрочастицы алмаза берут размером в диапазоне 1-28 мкм. Диапазон размеров микрочастиц алмаза объясняется тем, что покрытие получает наиболее высокую износостойкость. Микрочастицы алмаза размером более 28 мкм использовать не рекомендуется, т.к. такие частицы создадут достаточно шероховатую поверхность, при этом ухудшаться фрикционные свойства поверхности покрытия.

Размер наноалмазных частиц составляет, как правило, 4-6 нм.

Количество микрочастиц алмаза составляет 5,0-25,0 об.%. Большее количество микрочастиц алмаза надежно закрепить на поверхности электроосаждением металла сложно, меньшее количество микрочастиц алмаза недостаточно для эффективного повышения износостойкости защитного слоя.

Наибольший эффект защитное покрытие имеет при толщине покрытия 10-500 мкм. Это обусловлено тем, что при толщине менее 10 мкм получаемое покрытие имеет низкую сплошность, также это обусловлено размером зерна микропорошка алмаза с целью его эффективного закрепления в покрытии. Увеличение толщины покрытия более 500 мкм не экономично, так как толщины покрытия достаточно до выхода из строя режущих элементов.

На поверхность корпуса долота перед нанесением электрохимического покрытия, могут быть нанесены дополнительные покрытия, например, такие как вольфрамокобальтовый слой, получаемый наплавкой сплава при более высокой температуре и обеспечивающий более надежное удержание режущих элементов на поверхностях лопастей инструмента, или адгезионный подслой для обеспечения адгезии между корпусом и электрохимическим слоем и другие покрытия.

Таким образом, буровое долото, имеющее защитное покрытие, содержащее микрочастицы алмаза и наноалмазные частицы и металл, обеспечивает эффективную защиту поверхности долота от абразивного износа, сальникообразования и увеличивает его коррозионную стойкость.

1. Буровое долото, армированное алмазными режущими элементами, содержащее корпус с лопастями, образующими межлопастные пространства для промывочной жидкости и с установленными на них алмазными режущими элементами, и защитное покрытие на всех рабочих поверхностях бурового долота, содержащее нанесенный электрохимическим осаждением металл с алмазными микрочастицами, отличающееся тем, что защитное покрытие дополнительно содержит наноалмазные частицы, распределенные между микрочастицами алмаза, при следующем соотношении компонентов, об. %:

| алмазные микрочастицы | 5,0-25,0 |

| наноалмазные частицы | 2,0-5,0 |

| металл | остальное |

2. Буровое долото, армированное алмазными режущими элементами по п. 1, отличающееся тем, что защитное покрытие содержит алмазные микрочастицы размером 1-28 мкм.

3. Буровое долото, армированное алмазными режущими элементами по п. 1, отличающееся тем, что защитное покрытие имеет толщину 10-500 мкм.

4. Буровое долото, армированное алмазными режущими элементами по п. 1, отличающееся тем, что дополнительно нанесен вольфрамокобальтовый слой между режущими элементами и лопастями.

5. Буровое долото, армированное алмазными режущими элементами по п. 1, отличающееся тем, что дополнительно нанесен адгезионный слой между корпусом и защитным покрытием.