Способ получения окатышей

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, а именно к производству железорудных окатышей. Влажную шихту подают в окомкователь двумя потоками, осуществляют формирование гарнисажа на днище окомкователя, образование на днище окомкователя рабочей зоны, занятой окатышами, и холостой зоны, свободной от окатышей, зародышеобразование, выполняемое формированием плотного слоя влажной шихты в зоне, свободной от окатышей, вращающимися барабанами, установленными с зазором к поверхности гарнисажа, подачу первого потока шихты в упомянутый зазор. При этом зазор между гарнисажем и каждым последующим барабаном устанавливают меньше предыдущего. Осуществляют деление плотного слоя с помощью делителей, очистку гарнисажа от плотного слоя влажной шихты, доокомкование зародышей шихтой второго потока до окатышей. На вращающиеся барабаны устанавливают с натяжением бесконечную эластичную ленту, выполненную с поперечными металлическими ребрами, натяжение которой осуществляют посредством нажимного устройства, а плотный слой шихты экранируют с боков с помощью продольных металлических направляющих. Изобретение обеспечивает повышение прочности окатышей и производительности окомкователя. 2 ил., 1 табл.

Реферат

Изобретение относится к области черной металлургии, а именно, к производству железорудных окатышей.

Известен способ получения окатышей, включающий подачу влажной шихты в окомкователь, формирование гарнисажа на днище окомкователя, очистку гарнисажа от налипшей шихты, зародышеобразование, доокомкование зародышей до кондиционных окатышей, формирование на днище тарели окомкователя зоны, занятой окатышами, и зоны, свободной от окатышей (см. Ручкин И.Е. Производство железорудных окатышей. М.: Металлургия, 1976, с. 82-92).

Недостатком способа является низкая производительность окомкователя и прочность кондиционных окатышей.

Наиболее близким по технической сущности и достигаемому результату является способ получения окатышей, включающий подачу влажной шихты в окомкователь двумя потоками, формирование гарнисажа на днище окомкователя, образование на днище окомкователя рабочей зоны, занятой окатышами, и холостой зоны, свободной от окатышей, зародышеобразование, выполняемое формированием плотного слоя влажной шихты в зоне, свободной от окатышей, вращающимися барабанами, установленными с зазором к поверхности гарнисажа, при этом зазор между гарнисажем и каждым последующим барабаном устанавливают меньше предыдущего, подачу первого потока шихты на вышеуказанный зазор, деление плотного слоя с помощью делителей, очистку гарнисажа от плотного слоя влажной шихты, доокомкование зародышей шихтой второго потока до окатышей (см. Патент №2385351, Россия, МПК 8 C22B 1/24, опубликовано 27.03.2010, Б.И. №9, 2010).

Недостатком известного технического решения является низкое качество поверхности плотного слоя влажной шихты, проявляющееся в образовании трещин, поверхностных дефектов и расслоений, формируемых криволинейным приложением нагрузки от цилиндрических вращающихся барабанов к прессуемой шихте. Эти дефекты являются потенциальной основой для снижения прочности зародышей, из которых формируются окатыши. В свою очередь эти дефекты образуются из-за нерациональной схемы уплотнения влажной шихты, прессуемой жесткими цилиндрическими барабанами. При этом часть прессуемой шихты теряется из-за уширения плотного слоя в боковом направлении, не имеющем экранирования влажной массы в процессе прессования. Чтобы изменить нерациональную схему уплотнения шихты и повысить качество плотного слоя шихты, необходимого для зародышеобразования, следует изменить схему приложения действующих сил и организовать упрочняющее воздействие на влажную шихту бесконечной плоской эластичной поверхностью, сформированной резиновой транспортерной лентой, скорость движения которой была бы близка к скорости движения прессуемой шихты. При этом в процессе прессования следует организовать экранирование с боков влажной шихтовой массы в.

Задачей изобретения является повышение производительности окомкователя и прочности кондиционных окатышей.

Для достижения указанного технического результата в способе получения окатышей, включающем подачу влажной шихты в окомкователь двумя потоками, формирование гарнисажа на днище окомкователя, образование на днище окомкователя рабочей зоны, занятой окатышами, и холостой зоны, свободной от окатышей, зародышеобразование, выполняемое формированием плотного слоя влажной шихты в зоне, свободной от окатышей, вращающимися барабанами, установленными с зазором к поверхности гарнисажа, при этом зазор между гарнисажем и каждым последующим барабаном устанавливают меньше предыдущего, подачу первого потока шихты на вышеуказанный зазор, деление плотного слоя с помощью делителей, очистку гарнисажа от плотного слоя влажной шихты, доокомкование зародышей шихтой второго потока до окатышей, при этом на вращающиеся барабаны натянута бесконечная эластичная лента, снабженная продольными металлическими ребрами, натяжение которой осуществляют с помощью нажимного устройства, а плотный слой шихты экранируют с боков продольными металлическими направляющими.

Сущность изобретения заключается в следующем. Прессуемая шихта, подаваемая в виде первого потока шихты для зародышеобразования, направляется в зазор между вращающимися барабанами, на которые надета бесконечная эластичная лента, снабженная поперечными металлическими ребрами. Эта лента осуществляет непрерывное поверхностное прессующее давление гладкой ровной поверхностью эластичной ленты сверху влажной шихты и шихтовым гарнисажем снизу влажной шихты. Чтобы исключить потери шихты при уплотнении, повысить эффективность прессования шихты и исключить уширение плотного слоя в поперечном направлении его экранируют с боков жесткими продольными направляющими. Прессование шихты осуществляется лентой на некотором участке, равном расстоянию между осями барабанов, в течение более продолжительного периода времени. Влажная шихта первого потока подается в зазор, сформированный первым вращающимся барабаном и шихтовым гарнисажем. За счет сил трения шихта увлекается шихтовым гарнисажем, который вращается вместе с днищем окомкователя, и поступает в пространство, образованное сверху гибкой эластичной лентой, снабженной поперечными металлическими ребрами, снизу - шихтовым гарнисажем, с боков - жесткими продольными направляющими. Чтобы происходило эффективное прессование и уплотнение влажной шихты зазор между последующим барабаном и соответственно между нажимной ветвью бесконечной ленты должен уменьшаться. Плотность спрессованной массы можно регулировать в широких пределах установкой необходимого расстояния между нажимной ветвью бесконечной ленты и шихтовым гарнисажем. Поэтому объем пространства, где происходит прессование влажной шихты, и объем плотного слоя шихты должны уменьшаться. В процессе прессования плотный слой шихты увлекает за собой эластичную ленту и она перемещается на вращающихся барабанах со скоростью, равной скорости вращающегося гарнисажа и скорости плотного слоя шихты. Одновременно с прессованием влажной шихты нажимной ветвью бесконечной ленты происходит деление плотного слоя шихты в поперечном направлении металлическими ребрами, установленными на наружной поверхности ленты. Для обеспечения стабильности прессования шихты эластичная лента должна быть плотно натянута на барабан нажимным устройством. Для этого между ветвями ленты (нижняя ветвь - нажимная, верхняя ветвь - холостая) установлено внутреннее нажимное устройство, поддерживающее ленту в натянутом состоянии. Нажимное устройство представляет собой плоские ровные пластины, расположенные внутри бесконечной ленты и подпружиненные к внутренней поверхности ленты нажимным механизмом. Нажимное устройство позволяет исключить прогиб нажимной ветви ленты во время прессования шихты. В результате приложения равномерной нагрузки со стороны ленты спрессованный слой шихты не содержит поверхностных и глубинных дефектов, не имеет рванин и других дефектов, что повышает качество зародышевой массы и стабильность зародышеобразования. Одновременно с уплотнением прессуемой массы эластичной лентой происходит деление плотного слоя шихты поперечными ребрами, установленными на наружной поверхности эластичной ленты, на поперечные шихтовые фрагменты, После прессования шихты уплотненный слой подвергается принудительному делению на зародыши с помощью продольных делителей. На заключительном этапе технологии зародышевая масса поступает в рабочую зону окомкователя, куда подается вторая часть шихты на доокомкование, и формируется оболочка окатыша. Готовый окатыш, содержащий в центре зародыш, полученный принудительным зародышеобразованием влажной шихты, подается на сушку и обжиг на конвейерной обжиговой машине. Такая схема прессования и деления плотного слоя шихты позволяет исключить образование поверхностных и глубинных дефектов, повышает прочность формируемых зародышей и уменьшает образование мелочи, что повышает производительность окомкователя и прочность окатышей.

У предлагаемого технического решения за счет отличительных признаков, заявленных в предложенной последовательности, появляются новые свойства: организация всестороннего приложения давления на прессуемую влажную шихту; организация приложения давления к уплотняемой массе бесконечной гибкой эластичной лентой, снабженной нажимным устройством для натяжения ленты; организация одновременного уплотнения прессуемой массы эластичной лентой и деления плотного слоя шихты поперечными ребрами на поперечные фрагменты, являющиеся зародышевой массы для получения окатышей; организация регулируемого приложения давления со стороны эластичной ленты, приводимой в движение днищем тарели через шихтовый гарнисаж и влажную шихту силами трения; организация экранирования плотного слоя шихты с боковых направлений продольными направляющими, исключающими потери сырья при прессовании; возможность регулирование плотности и прочности плотного слоя шихты за счет изменения зазора между эластичной лентой и шихтовым гарнисажем; формирование высокого качества поверхности плотного слоя шихты эластичной поверхностью бесконечной ленты без поверхностных и глубинных дефектов; повышение прочности окатышей и производительности окомкователя. На основании изложенного считаем, что предлагаемое техническое решение удовлетворяет критериям новизны, промышленной применимости и соответствует изобретательскому уровню.

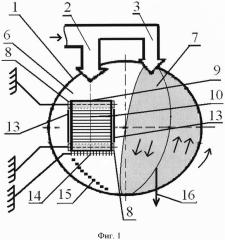

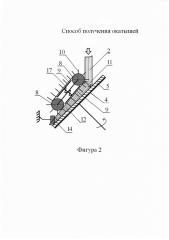

Способ получения окатышей реализуется с помощью устройства, показанного на фигуре 1. На фигуре 2 показана боковая установка вращающихся барабанов, на которые натянута гибкая эластичная лента, снабженная поперечными металлическими ребрами и внутренним нажимным устройством. Устройство содержит окомкователь 1, в который подается влажная шихта потоком 2 и потоком 3. Окомкователь содержит металлическое днище 4 (фигура 2), на котором сформирован шихтовый гарнисаж 5. В процессе работы окомкователя на его днище формируется холостая зона 6, свободная от окатышей, и рабочая зона 7, занятая окатышами. В зоне, свободной от окатышей, расположены вращающиеся барабаны 8, на которые натянута бесконечная эластичная лента 9. На наружной поверхности ленты, ориентированной к прессуемой шихте, установлены поперечные металлические ребра 10, соединенные с лентой с помощью заклепок. Каждый из вращающихся барабанов расположен с зазором 11 к поверхности гарнисажа. В процессе работы устройства формируется плотный слой влажной шихты 12. Для повышения эффективности уплотнения плотного слоя 12 и уменьшения потерь шихты при зародышеобразовании плотный слой шихты экранирован с боков продольными металлическими направляющими 13. Для продольного деления плотного слоя шихты на зародыши за барабанами, снабженными бесконечной эластичной лентой, установлены пластинчатые делители 14. В процессе деления плотного слоя шихты и очистки гарнисажа от плотного слоя образуются зародыши 15. После доокомкования зародышей формируются кондиционные окатыши 16. Для натяжения ленты и обеспечения эффективности прессования шихты устройство снабжено нажимным устройством 17. Чтобы обеспечить уплотнение влажной шихты движущейся поверхностью и исключить налипание влажной шихты на ее поверхность бесконечная лента выполняется из эластичных материалов (резины, прорезиненной ткани, армированного войлока и др.).

Способ получения окатышей реализуется следующим образом. В тарельчатый окомкователь 1 подается влажная шихта потоком 2 и потоком 3. В процессе работы окомкователя на металлическом днище 4 (фигура 2) формируется шихтовый гарнисаж 5. В процессе работы окомкователя на его днище формируется холостая зона 6, свободная от окатышей, и рабочая зона 7, занятая окатышами. В холостой зоне 6 установлены, как вариант, два вращающихся барабана 8. На барабаны натянута бесконечная эластичная лента 9. На наружной поверхности ленты, ориентированной к прессуемой шихте, установлены поперечные металлические ребра 10, выполняющие функцию поперечного делителя плотного слоя шихты 12. Каждый из вращающихся барабанов расположен с зазором 11 к поверхности гарнисажа. Шихта потока 2 ориентируется на зазор 11 и поступает в пространство между нижней ветвью бесконечной эластичной ленты 9 и шихтовым гарнисажем 5. Под действием вращающего момента днища 4 поток шихты 2 движется в зазоре между бесконечной лентой и шихтовым гарнисажем и уплотняется с двух сторон: снизу гарнисажем 5, а сверху бесконечной лентой 9, которая в процессе уплотнения одновременно приводится во вращение силами трения между шихтой и лентой. В результате прессования образуется плотный слой шихты 12. Для повышения эффективности уплотнения плотного слоя 12 и уменьшения потерь шихты при зародышеобразовании плотный слой шихты экранирован с боков продольными металлическими направляющими 13. Чтобы произошло дальнейшее уплотнение плотного слоя шихты нижней нажимной ветвью ленты зазор между вторым барабаном и гарнисажем должен быть меньше зазора, установленного между первым барабаном и гарнисажем. Натяжение ленты и создание условий для эффективного прессования шихты обеспечивается нажимным устройством 17. В процессе формирования плотного слоя шихты 12 одновременно происходит поперечное деление слоя на шихтовые фрагменты поперечными ребрами 10, установленными на наружной поверхности эластичной ленты 9. Для деления плотного слоя шихты на зародыши 15 за вращающимися барабанами, снабженными бесконечной эластичной лентой, установлены пластинчатые делители 14. Полученные зародыши 15 поступают в рабочую зону 7, занятую окатышами, куда подается влажная шихта потока 3. В зоне 7 после доокомкования зародышей 15 шихтой потока 3 формируются кондиционные окатыши 16.

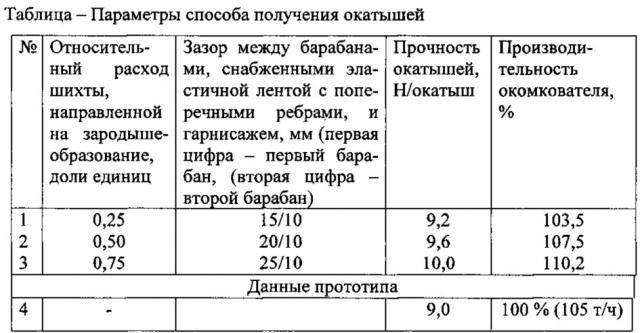

Пример. Отработку способа получения окатышей проводили на техническом устройстве, выполненном согласно схеме, показанной на фигурах 1 и 2. Эксперименты проводили на тарельчатом окомкователе диаметром 0,62 м, наклоненным к горизонту под углом 45 градусов и работающем с частотой вращения 12 об/мин. На днище окомкователя формировали шихтовый гарнисаж толщиной 20 мм. В процессе работы окомкователя формировалась холостая зона, не занятая материалом, и рабочая зона, занятая окатышами. В холостой зоне окомкователя были установлены два вращающихся барабана диаметром 110 мм и длиной 250 мм. На барабаны была натянута эластичная бесконечная лента толщиной 3 мм, выполненная из плотной резины. На наружной поверхности ленты установлены металлические ребра из нержавеющей стали высотой 10 мм и толщиной 1 мм, прикрепленные к ленте металлическими заклепками. Для натяжения ленты использовали пружинное натяжное устройство, выполненное согласно технической схеме, приведенной на фигуре 2. Для экранирования с боков плотного слоя шихты применяли продольные направляющие высотой 30 мм и длиной 200 мм, выполненные из нержавеющей стали толщиной 3 мм и установленные согласно технической схеме, приведенной на фигуре 2. За барабанами последовательно располагали пластинчатый делитель, выполненный из нержавеющей стали, и очистительный скребок высотой 30 мм. Шихту, содержащую 10 кг влажного железорудного концентрата и 1% бентонита, загружали в рабочее пространство окомкователя двумя потоками. Первый поток шихты ориентировали на зазор между первым барабаном и гарнисажем. Величину зазора между вторым барабаном и гарнисажем уменьшали по сравнению зазором между первым барабаном и гарнисажем. После доокомкования зародышей определяли выход годных окатышей фракции 10-15 мм. По выходу годных окатышей рассчитывали производительность окомкователя. У окатышей определяли прочность на сжатие. Результаты экспериментов представлены в таблице.

Как видно из приведенных данных, способ получения окатышей, основанный на установке бесконечной эластичной ленты, натянутой на вращающиеся барабаны и снабженной продольными металлическими ребрами и внутренним нажимным устройством, и на экранировании с боков плотного слоя шихты продольными металлическими направляющими, позволяет повысить прочность окатышей на 2,2-11,1% и производительность окомкователя на 3,5-10,2%.

Способ получения окатышей, включающий подачу влажной шихты в окомкователь двумя потоками, формирование гарнисажа на днище окомкователя, образование на днище окомкователя рабочей зоны, занятой окатышами, и холостой зоны, свободной от окатышей, зародышеобразование, выполняемое формированием плотного слоя влажной шихты в зоне, свободной от окатышей, вращающимися барабанами, установленными с зазором к поверхности гарнисажа, подачу первого потока шихты в вышеуказанный зазор, при этом зазор между гарнисажем и каждым последующим барабаном устанавливают меньше предыдущего, деление плотного слоя с помощью делителей, очистку гарнисажа от плотного слоя влажной шихты, доокомкование зародышей шихтой второго потока до окатышей, отличающийся тем, что на вращающиеся барабаны устанавливают с натяжением бесконечную эластичную ленту, выполненную с поперечными металлическими ребрами, натяжение которой осуществляют посредством нажимного устройства, а плотный слой влажной шихты экранируют с боков с помощью продольных металлических направляющих.