Гидродинамический смеситель

Иллюстрации

Показать всеИзобретение относится к устройствам для перемешивания, гомогенизации, эмульгирования жидких сред и может быть использовано для проведения и интенсификации различных физико-химических, гидромеханических, тепломассообменных процессов в системах "жидкость-жидкость". Смеситель содержит корпус с осевым и радиальным патрубками ввода компонентов, патрубок выхода продукта. Смесительный элемент состоит из конической вставки, на поверхности которой выполнены кольцевые проточки. Вставка находится в конической части корпуса и закреплена в нем. Корпус смесительного элемента имеет сквозные каналы, расположенные по концентрическим окружностям. Входной патрубок выполнен в виде сопла, состоящего из сужения, отверстия щелевой формы и расширения. Сужение и расширение имеют прямоугольное поперечное сечение. В центральной части сопла находятся два цилиндрических резонатора, соединенные с ним щелями. На выступах конической вставки смесительного элемента выполнено несколько кольцевых проточек. Технический результат изобретения - повышение чистоты готового продукта. 3 ил.

Реферат

Изобретение относится к устройствам для перемешивания, эмульгирования, гомогенизация жидких сред и может быть использовано для проведения и интенсификации различных физико-химических, гидромеханических, тепломассообменных процессов в системах "жидкость-жидкость".

Известен смеситель кавитационного типа (RU 21586627 МПК B01F 5/08, опубл. 10.11.2000), содержащий цилиндрическую рабочую камеру с соосным подводящим в виде диффузора патрубком, смесительные элементы и патрубок подачи добавочного компонента смеси, причем смесительные элементы выполнены в виде многоструйного сопла. Смешивание осуществляется за счет гидродинамической кавитации.

Недостатком смесителя является отсутствие акустических колебаний в обрабатываемой среде определенной частоты, т.к. акустическое излучение, вызываемое захлопыванием и пульсацией кавитационных пузырьков имеет сплошной спектр от сотен Гц до десятков кГц (Ультразвук. Маленькая энциклопедия / Гл. ред. И.П. Галямина. - М.: Советская энциклопедия, 1979, с. 161). Следствием этого является относительно невысокая интенсивность обработки, а также загрязнение продукта в результате кавитационной эрозии.

Наиболее близким по технической сущности и достигаемому результату является гидродинамический смеситель (RU 2553861 МПК B01F 3/04, 3/08, 5/06, опубл. 20.06.2015), содержащий корпус с осевым и радиальным патрубками ввода компонентов, осевой входной патрубок имеет возможность возвратно-поступательного перемещения и выполнен в виде конусно-цилиндрического сопла, смесительный элемент состоит из вставки и корпуса, коническая часть вставки находится в корпусе смесительного элемента, отражатель в виде лунки, находящейся на торце большего основания вставки, корпус смесительного элемента имеет сквозные каналы, расположенные по концентрическим окружностям, кольцевые проточки, выполненные на поверхности вставки, соединены каналами с первой смесительной камерой.

Интенсификация процессов достигается за счет интенсивной акустической и гидродинамической кавитации, сдвиговых усилий, интенсивной турбулентности в смесительных камерах и смесительных элементах. Акустические колебания генерируются пульсирующей кавитационной полостью, которая образуется между выходом сопла и отражателя. Экономически наиболее выгодна вогнутая форма отражателя в вице лунки (Ультразвук. Маленькая энциклопедия / Гл. ред. И.П. Галямина. - М.: Советская энциклопедия, 1979, с. 80).

Недостатком смесителя является намол металла при кавитационной эрозии, возникающей на торце вставки смесительного элемента, и, как следствие, снижение чистоты готового продукта.

Техническая задача изобретения повышение чистоты готового продукта.

Поставленная задача изобретения - повышение чистоты получаемого продукта, достигается тем, что в гидродинамическом смесителе, содержащем корпус с осевым и радиальным патрубками ввода компонентов, осевой патрубок выхода продукта, смесительный элемент, состоящий из конической вставки, на поверхности которой выполнены кольцевые проточки и закрепленной в корпусе смесительного элемента, имеющего сквозные каналы, расположенные по концентричным окружностям, входной патрубок выполнен в виде сопла, состоящего из сужения, отверстия щелевой формы и расширения, причем сужение и расширение имеют прямоугольное поперечное сечение, а в центральной части сопла находятся два цилиндрических резонатора, соединенные с ним щелями, при этом на выступах конической вставки смесительного элемента выполнено несколько кольцевых проточек.

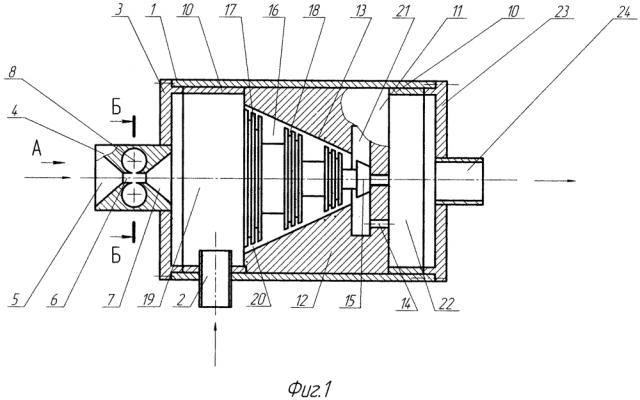

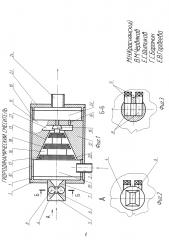

На фиг. 1 схематически изображен гидродинамический смеситель, продольный разрез. На фиг. 2 изображен вид А на фиг. 1. На фиг. 3 изображено сечение Б-Б на фиг. 1.

Гидродинамический смеситель содержит корпус 1 с патрубком ввода дополнительного компонента 2, крышку 3 с осевым патрубком ввода основного компонента 4, выполненный в виде сопла, состоящего из сужения 5, щелевого отверстия 6 и расширения 7, цилиндрические резонаторы 8, соединенные с щелевым отверстием 6, с заглушками 9, распорные втулки 10, фиксирующие в корпусе смесителя смесительный элемент 11, состоящий из корпуса 12, с внутренней конической поверхностью 13, сквозных каналов 14 и закрепленной в корпусе конической вставкой 15, на конической поверхности которой выполнены проточки 16, образующие выступы 17, на поверхности которых находятся кольцевые проточки 18, первую смесительную камеру 19, образованную крышкой 3, втулкой 10 и торцом конической вставки 15, кольцевой радиальный зазор 20, образованный коническими поверхностями корпуса смесительного элемента 13 и вставки 15, вторую смесительную камеру 21, находящуюся в корпусе смесительного элемента 12, третью смесительную камеру 22, образованную торцом корпуса смесительного элемента 12, втулкой 10 и крышкой корпуса смесителя 23, выходной патрубок 24.

Смеситель работает следующим образом: основной жидкий компонент под давлением подается через выходной осевой патрубок 4 и, проходя сужение 5, щелевое отверстие 6, расширение 7, попадает в первую смесительную камеру 19, одновременно в камеру 19 подается по патрубку 2 под давлением дополнительный компонент, затем обработанная жидкая среда через радиальный зазор 20, проточки 18 и 16 поступает во вторую смесительную камеру 21, потом через каналы 14 проходит в третью смесительную камеру 22 и выводится из смесителя через выходной патрубок 24.

Работа входного патрубка в качестве генератора акустических колебаний основана на высокой чувствительности плоских течений к боковому давлению, то есть при небольшом изменении давления у корня струи она заметно меняет свое направление. При этом тангенциально расположенные цилиндрические резонаторы с продольной прорезью можно рассматривать как объемные, частота которых зависит от диаметра (Ультразвук. Маленькая энциклопедия / Гл. ред. И.П. Галямина. - М.: Советская энциклопедия, 1979, с. 314). Таким образом, в первой камере смешения возникают акустические колебания, способствующие интенсивному воздействию на обрабатываемую среду. При достижении определенного порога в среде возникает акустическая кавитация, которая является одним из важнейших интенсифицирующих факторов технологических процессов разной природы. При этом кавитация возникает в относительно большом объеме камеры смешения, так как за счет большой скорости истечения жидкости в нее выносятся кавитационные пузырьки из патрубка. Давление в струе жидкости в камере смешения резко падает, что приводит к схлопыванию кавитационных пузырьков. Следует отметить, что такой механизм процесса кавитации резко снижает намол металла смесителя. Это важно при получении чистых продуктов, у которых лимитируется содержание примесей. Таким образом, при сохранении высокой эффективности технологических процессов в смесительной камере, повышается чистота получаемого продукта. Окончательная обработка среды осуществляется в смесительном элементе.

Жидкая среда, проходя через радиальный зазор, подвергается значительным сдвиговым напряжениям, при этом среда пульсирует с частотой колебаний в первой камере. Попадая в радиальные проточки, расположенные на поверхности выступов конической вставки, которые служат резкими расширениями, среда подвергается воздействию мелкомасштабных вихревых процессов. Затем, попадая в большие по размеру радиальные проточки, жидкость подвергается воздействию крупномасштабных вихрей. Это способствует расширению диапазона размера частиц дисперсной фазы, подвергающихся внешнему воздействию, что приводит к интенсификации технологических процессов, например: эмульгирования, гомогенизации, массопереноса.

Проходя во вторую камеру, обрабатываемая среда подвергается дополнительному воздействию вихрей еще большего масштаба. Следует отметить, что, при достаточно высоких скоростях истечения жидкости из радиального зазора в проточки, в их объеме может возникнуть гидродинамическая кавитация, положительно влияющая на скорость протекания химико-технологических процессов. Окончательной обработке продукт подвергается в последней камере за счет взаимодействия факелов, образующихся при истечении струй из каналов в корпусе смесительного элемента.

При проведении сравнительных испытаний с прототипом установлено, что при примерно одинаковой эффективности аппарата, относительное содержание металлических примесей снизилось в среднем примерно на 70% при использовании смесителя предлагаемой конструкции. Анализ готового продукта проводился с помощью фотоколориметра.

Применение предлагаемого гидродинамического смесителя позволит значительно повысить чистоту готового продукта, при этом сохраняется его высокая эффективность.

Гидродинамический смеситель, содержащий корпус с осевым и радиальным патрубками ввода компонентов, осевой патрубок выхода продукта, смесительный элемент, состоящий из конической вставки, на поверхности которой выполнены кольцевые проточки и закрепленной в корпусе смесительного элемента, имеющего сквозные каналы, расположенные по концентричным окружностям, отличающийся тем, что входной патрубок выполнен в виде сопла, состоящего из сужения, отверстия щелевой формы и расширения, причем сужение и расширение имеют прямоугольное поперечное сечение, а в центральной части сопла находятся два цилиндрических резонатора, соединенные с ним щелями, при этом на выступах конической вставки смесительного элемента выполнено несколько кольцевых проточек.