Способ бесконтактной контролируемой магнитно-гидравлической очистки подшипников и устройство для его реализации (варианты)

Иллюстрации

Показать всеЗаявленная группа изобретений относится к очистке рабочих поверхностей металлических деталей, в частности контактирующих поверхностей неразборных подшипников качения от технологических загрязнений. Способ осуществляют путем одновременного воздействия на подшипники управляемыми бегущими магнитными полями и турбулентными потоками моющей жидкости. Бегущие магнитные поля в камере очистки создают путем перемещения в горизонтальной плоскости параллельно плоскости вращения подшипника магнитных полей от соответствующих источников магнитных полей. Бегущие магнитные поля перемещаются в пространстве в прямом и обратном направлениях с амплитудой и частотой, которые определяются соответственно изменением напряженности и скоростью перемещения исходных магнитных полей. Струи моющей жидкости, в качестве которой используют водные полярные растворы, углеводородные неполярные вещества - авиационные керосины, бензины или их смеси, а также их смеси - без нагревания или предварительно нагретые, подают под давлением непосредственно в тракт качения подшипников. Индуцируемое бегущими магнитными полями бесконтактное скоростное вращение свободных колец и деталей подшипников создает турбулентные потоки моющей жидкости, которые в сочетании с действием бегущих магнитных полей выносят за пределы подшипников частицы загрязнений как металлического, так и неметаллического происхождения. Контроль качества очистки осуществляют одновременно с очисткой и сушкой подшипников с помощью датчиков вибрации и/или шума с анализатором спектра. Частицы загрязнений удаляют из камеры очистки фильтрацией моющей жидкостью. Технический результат: эффективность очистки, возможность одновременной очистки большого количества и различных типоразмеров подшипников от загрязнений различного происхождения. 3 н. и 1 з.п. ф-лы, 4 пр., 8 ил.

Реферат

Изобретение относится к отрасли машиностроения, а именно, к технологиям очистки рабочих поверхностей металлических деталей, в частности контактирующих поверхностей неразборных подшипников качения от технологических загрязнений микро-, субмикро- и нано- размеров, которые невозможно удалить обычными гидромеханическими и ультразвуковыми методами, на этапе их подготовки к эксплуатации, а также в ходе ремонтных работ с целью увеличения срока их эксплуатации.

Известен способ очистки и консервации металлических изделий, преимущественно шаров, включающий очистку в щелочном растворе и пассивацию в растворе ингибитора с использованием ультразвуковых колебаний с последующей их сушкой и промывкой водой, причем очистку проводят в щелочном растворе, содержащем, г/л: моющее средство МС 5-20, триполифосфат 2-5, ди/2-бензтиазолил/-дисульфид 0,7-1,0, в течение 1-4 мин, при температуре, не превышающей 45-60°С, а пассивацию проводят в течение того же времени при той же температуре в растворе, содержащем, г/л: триполифосфат 5-1, ди/2-бензтиазолил/-дисульфид 1-2, промывку же водой осуществляют в течение 40-60 с [Патент на изобретение RU №2101384, опубликован 10.01.1998].

Недостатком известного способа является его крайне низкая эффективность при удалении частиц загрязнений микро-, субмикро- и наноразмеров с рабочих поверхностей деталей подшипников из-за их сложной геометрии и, как следствие, большого количества областей, экранированных (затененных) от действия ультразвуковых колебаний и потока моющей жидкости. Применение сложных растворов моющих средств, а также увеличение длительности и температуры промывания усложняет технологический процесс и малоэффективно для качественной очистки подшипников.

Наиболее близким техническим решением, взятым в качестве прототипа, является способ бесконтактной импульсной магнитно-турбулентной очистки подшипников качения, осуществляемый путем воздействия на них импульсного магнитного поля, которое после установления подшипников качения в ванне с моющей жидкостью обеспечивает их бесконтактное вращение, в результате чего достигается интенсивная циркуляция и турбулизация моющей жидкости, которая выносит частицы загрязнений за пределы подшипников в зону максимальной напряженности импульсного магнитного поля, и под действием центробежных сил направляет их в систему циркуляции для дальнейшей механической фильтрации [Патент Украины на полезную модель №59071, опубликован 10.05.2011].

Данный способ имеет ряд недостатков: степень очистки подшипников и их отдельных частей от загрязнений недостаточна; ограниченное количество и ассортимент по типоразмерам подшипников; при размещении подшипников на плоском днище без ложементов взаимное перемещение колец подшипников из-за их возможного смещения и частого опрокидывания носит непостоянный характер; под действием возникающих в моющей жидкости центробежных сил в тракте качения частицы загрязнений выносятся не за пределы подшипников и их деталей, а концентрируются на середине беговой дорожки вращающегося наружного кольца; в ходе процесса очистки отсутствует контроль качества очистки подшипников.

Известно устройство ультразвуковой очистки и консервации металлических изделий, содержащее ряд технологических ванн с размещенными в них перфорированными барабанами, включающими шнек и пересыпной улиткообразный лоток, жестко соединенный с торцевой стенкой барабана со стороны выгрузки, привод барабана с дополнительными улиткообразными лотками, жестко закрепленными на входе каждой ванны, при этом торцевая стенка барабана со стороны загрузки выполнена с окном, а со стороны выгрузки со втулкой, кинематически связанной с приводом барабана и установленной в полости дополнительного улиткообразного лотка. Для подачи рабочих агентов в полость каждого барабана устройство снабжено трубопроводами, а на дне ванны в качестве ультразвукового блока установлены магнитострикторы [Патент на изобретение RU №2101384, опубликован 10.01.1998].

Недостатками такого устройства является то, что значительное количество участков рабочих поверхностей шарикоподшипников из-за их сложной геометрии оказываются экранированными (затененными) от действия ультразвука, а моющая жидкость, проходя по каналам сепараторов, теряет мощность, что снижает эффективность очистки шарикоподшипников без их детальной разборки и делает практически невозможной очистку неразборных подшипников. Кроме того, известные ультразвуковые приборы, используемые для очистки рабочих поверхностей деталей машин и механизмов, основаны на принципе удаления загрязнений разнообразного происхождения за счет гравитационных и адгезионных сил и не учитывают их коэрцитивную (на границах магнитных доменов, характерных доменных структур ферромагнитных материалов подшипников) составляющую, которая играет решающую роль в удерживании частиц загрязнений микро-, субмикро- и нано- размеров, что делает невозможным удаление таких частиц с поверхностей ферромагнитных деталей [Аксёнов О.Ф., Стельмах А.У., , Кущев О.В. Электромагнитная составляющая образования ферромагнитных загрязнений. // Научно-технический сборник «Проблемы трения и износа». - Киев, 2006. - вып. 46. - с. 91-102].

Наиболее близким техническим решением, взятым в качестве прототипа, является прибор бесконтактной импульсной магнитно-турбулентной очистки шарикоподшипников в сборе, который содержит герметичную магнитно-турбулентную камеру очистки с присоединенным к ней легкосъемным фильтром предварительной очистки моющей жидкости, соединенный с баком слива фильтрованной моющей жидкости, который через дроссель и трубопроводы соединен с насосом прокачки моющей жидкости, который в свою очередь соединен с магнитно-турбулентной камерой; источник переменного импульсного магнитного поля, который размещен под герметичной магнитно-турбулентной камерой очистки и обеспечивает как преодоление коэрцитивной составляющей удержания загрязнений на рабочих поверхностях шарикоподшипников, так и турбулентный характер течения моющей жидкости в зоне очистки; электрический фен (с воздушным фильтром), который соединен с верхней частью магнитно-турбулентной камеры и обеспечивает сушку очищенных шарикоподшипников качения; модуль электропитания, который через модули управления, коммутации и индикации соединен электросетью со всеми модулями и электроприводами прибора [Патент Украины на полезную модель №45378, опубликован 10.11.2009].

Недостатками взятого в качестве прототипа технического решения, являются: недостаточная степень очистки экранированных (затененных) участков шарикоподшипников как открытого, так и закрытого типа; ограниченное применение прибора для малого количества (до четырех) подшипников и с узким диапазоном типоразмеров из-за отсутствия вертикального перемещения или соответствующего управления магнитным полем; невозможность бесконтактного вращения колец слабым, как для данного технологического процесса, импульсным магнитным полем, а также возможностью смещения подшипников и торможения свободных колец подшипников при их смещении и опрокидывании; отсутствует контроль качества очистки подшипников.

Указанные недостатки ограничивают широкое применение известного прибора очистки.

В основу заявляемого изобретения была поставлена задача усовершенствования известного способа очистки подшипников путем использования иного способа воздействия магнитного поля, способного обеспечить компенсацию коэрцитивной силы, удерживающей частицы загрязнений микро-, субмикро- и наноразмеров и, соответственно, смещение таких частиц с поверхностей деталей подшипников, минимизировать возможность удерживать на границах доменных структур экранированных (затененных) участков поверхностей трения подшипников ферромагнитные загрязнения, что позволит повысить эффективность очистки поверхностей подшипников, уменьшить затраты на реализацию способа очистки подшипников, снизить себестоимость и длительность этого технологического процесса, а также обеспечить возможность непрерывного контроля качества очистки в режиме реального времени без дополнительных трудозатрат. Одновременно целью изобретения была разработка устройств, позволяющих реализовать заявляемый способ очистки большого количества (до 100) и различных типоразмеров подшипников одновременно от загрязнений разного происхождения.

Технический результат в заявляемом изобретении достигается тем, что вместо импульсного электромагнитного поля используют бегущие магнитные поля определенной направленности, частоты и амплитуды, создаваемые либо постоянными магнитами при их вращении, либо неподвижными управляемыми электромагнитными индукторами и вызывающие скоростное бесконтактное вращение свободных колец и деталей подшипника, в результате чего ранее экранированные (затененные) участки поверхностей деталей подшипников открываются турбулентному потоку моющей жидкости. Для усиления турбулентного характера течения моющей жидкости в пограничных слоях используют определенное направление струй моющей жидкости непосредственно в тракт качения подшипников через форсунки, которые могут менять свое положение в пространстве. В качестве моющей жидкости используют водные полярные растворы, углеводородные неполярные вещества (авиационные керосины и бензины, или их смеси), или другие моющие средства, с возможностью нагрева до эффективной температуры моющей жидкости. Сочетание бегущих магнитных полей и турбулентного потока моющей жидкости в пограничных слоях позволяет увеличить эффективность очистки подшипников. Одновременно в процессе очистки осуществляют контроль ее качества с помощью датчиков вибрации и/или шума с анализатором спектра, что сокращает время и трудозатраты в ходе подготовки подшипников к эксплуатации и, соответственно, уменьшает себестоимость очистки.

Суть способа бесконтактной контролируемой магнитно-гидравлической очистки подшипников от загрязнений, удерживающихся на поверхностях деталей подшипников адгезионными, гравитационными и коэрцитивными силами на границах магнитных доменов, заключается в том, что очистку осуществляют путем одновременного воздействия на подшипники бегущими магнитными полями, вызывающих бесконтактное скоростное вращение свободных колец подшипников, и гидравлических турбулентных полей, в результате чего частицы загрязнений как металлического, так и неметаллического происхождения выносятся за пределы подшипников в поток моющей жидкости, которая после фильтрации струями подается в камеру очистки.

Новым в заявляемом способе является то, что бегущие магнитные поля в камере очистки создают путем управляемого перемещения магнитных полей, создаваемых источниками магнитных полей - движущимися постоянными магнитами либо неподвижными управляемыми электромагнитными индукторами, в горизонтальной плоскости параллельно плоскости вращения подшипника, причем создаваемые бегущие магнитные поля по амплитуде управляются изменением напряженности магнитного поля, а по частоте - скоростью перемещения магнитных полей, которые перемещаются в пространстве в прямом и обратном направлениях с определенными амплитудой и частотой, при этом бегущие магнитные поля вызывают бесконтактное скоростное вращение свободных колец и деталей подшипника, которое придает турбулентный характер направляемому под давлением непосредственно в тракт качения подшипников потоку моющей жидкости, в качестве которой используют водные полярные растворы, жидкие углеводороды (авиационные керосины, бензины или их смеси), их смеси или иные моющие жидкости, без нагревания или нагретые до эффективной температуры, что в сочетании с действием бегущих магнитных полей позволяет выносить частицы загрязнений, ферромагнитные фракции которых накапливаются на магнитных ловушках, при этом остальные загрязнения удаляются из камеры очистки вместе с моющей жидкостью. Одновременно с очисткой и сушкой подшипников при помощи датчиков вибрации и/или шума с анализатором спектра осуществляют контроль качества очистки подшипника.

Целью изобретения устройства для реализации заявляемого способа было усовершенствование известного прибора бесконтактной импульсной магнитно-турбулентной очистки шарикоподшипников так, чтобы обеспечить повышение эффективности очистки рабочих поверхностей подшипников и их отдельных деталей от различного рода загрязнений микро-, субмикро- и наноразмеров, в частности путем создания условий свободного вращения (без опрокидывания подшипника), возможность одновременной очистки большого количества (до 100 штук) подшипников с разными типоразмерами, а также сокращение продолжительности процесса подготовки к эксплуатации или ремонта подшипников с одновременным контролем качества очистки и увеличением ее эффективности и надежности подшипников по виброакустическим критериям, что позволит существенно повысить функциональное качество, увеличить ресурс и надежность неразборных подшипников.

Технический результат изобретения устройства достигается путем создания схемно-технических и конструктивных решений двух вариантов устройства очистки подшипников заявленным способом, в основу которых заложены разные источники бегущих магнитных полей, а также реализация реверсивного их воздействия при положительных (разгон) и отрицательных (торможение) ускорениях.

Способ бесконтактной контролируемой очистки подшипников от загрязнений с помощью магнитных полей, создаваемых источниками магнитных полей - движущимися постоянными магнитами либо неподвижными управляемыми электромагнитными индукторами реализуется следующим образом. В камере очистки на ложементах с датчиками вибрации и/или шума устанавливают подлежащие очистке подшипники, обеспечивают направленные в тракты качения подшипников потоки моющей жидкости, заполняя этой жидкостью камеру очистки. Процесс очистки начинают с включения источника бегущего магнитного поля, которое инициирует бесконтактное скоростное вращение свободных колец и деталей подшипника, открывая доступ бегущих магнитных полей и потока моющей жидкости к его конструктивно экранированным (затененным) контактным областям, которые возникают в статическом состоянии между рабочими поверхностями тел качения и колец подшипника и/или рабочими поверхностями тел качения и сепаратором. В результате бесконтактного скоростного вращения деталей подшипника в пограничных слоях моющей жидкости вблизи его загрязненных поверхностей возникают турбулентные потоки и завихрения, которые в сочетании с действием переменных бегущих магнитных полей способствуют подавлению или компенсации адгезионных, гравитационных и коэрцитивных сил, которые удерживают на поверхностях деталей подшипника частицы загрязнений как металлического, так и неметаллического происхождения, и выносят эти частицы в направлении максимального магнитного поля к ближайшей поверхности постоянных магнитов либо электромагнитных индукторов, т.е. на дно камеры, где напряженность магнитного поля максимальна. Таким образом, частицы загрязнений подшипника окончательно удаляются из тракта качения подшипника и с потоком моющей жидкости движутся в направлении магнитных ловушек, на которых оседают загрязнения металлического происхождения. Оставшиеся в потоке моющей жидкости частицы загрязнений неметаллического происхождения подлежат механической фильтрации.

Для реализации заявляемого способа бесконтактной контролируемой очистки подшипников магнитными и гидравлическими полями и достижения поставленной цели разработаны два варианта устройства очистки подшипников указанным способом с использованием принципиально различных источников бегущих магнитных полей.

Вариант 1. Устройство бесконтактной контролируемой магнитно-гидравлической очистки подшипников (далее - Устройство 1) содержит камеру очистки, размагничивания и сушки подшипников или их отдельных деталей с плоским днищем и герметичной крышкой, расположенный под камерой источник бегущего магнитного поля с приводом, легкосменные фильтры предварительной и тонкой очистки моющей жидкости и бак ее слива, соединенные через дроссель и трубопроводы с насосом прокачки моющей жидкости и камерой, модуль сушки подшипников с тепловентилятором и воздушным фильтром, модули электропитания, управления, коммутации и индикации, соединенные между собой электрическими жгутами.

Новым в заявляемом устройстве является то, что в качестве источника бегущего магнитного поля используют перемещение одного, двух или более постоянных магнитов, размещенных на средней линии, которая может иметь различные радиусы кривизны, например, путем вращения вокруг вертикальной оси одного или более постоянных магнитов, как правило, поочередно размещенных на диске с определенными промежутками и неподвижно закрепленных на торцевой подвижной магнитопроводящей поверхности, например на торцевой верхней поверхности диска, с одновременным его перемещением вдоль оси вращения диска. Под действием бегущего магнитного поля подвижной поверхности, например путем вращения диска с одним или более постоянных магнитов, который вращается с помощью главного привода и регулирования промежутка между днищем камеры и источниками магнитного поля с помощью вспомогательного привода обеспечивается периодическое изменение параметров бегущего магнитного поля: амплитуды и частоты изменения положения полюсов постоянных магнитов, при этом камера для очистки подшипников может быть выполнена прямоугольной, цилиндрической или в форме срезанного конуса с плоским дном, причем размеры камеры определяются количеством и типоразмерами очищаемых подшипников; устройство содержит дополнительно диск, установленный с возможностью его вращения и перемещения с помощью приводов источника магнитного поля, при том, что источники магнитного поля присоединены к диску неподвижно с промежутками между ними, исключающими контакт; устройство дополнительно содержит ложементы, неподвижно установленные на подложке в плоском днище камеры в положении, обеспечивающем наиболее эффективное воздействие бегущих магнитных полей на тракты качения подшипников в процессе очистки при одновременной установке большого количества подшипников различного типоразмера; форсунки, установленные в верхней части камеры с возможностью регулирования их положения в пространстве для направления струй предварительно нагретой моющей жидкости в зону качения каждого подшипника, при этом давление на срезе форсунок может достигать 1 МПа и более; магнитные ловушки для сбора частиц загрязнений металлического происхождения, которые размещены в нижней части камеры; вытяжное устройство, дополнительно включенное в состав модуля сушки подшипников для удаления пара из камеры; датчик вибрации и/или шума и анализатор спектра для одновременного с процессом очистки контроля качества очистки, причем датчики могут быть установлены в каждом ложементе.

Вариант 2. Устройство бесконтактной контролируемой магнитно-гидравлической очистки подшипников (далее - Устройство 2) содержит камеру очистки, размагничивания и сушки подшипников или их отдельных деталей с плоским днищем и герметичной крышкой; расположенный под плоским днищем камеры электромагнитный источник бегущего магнитного поля; легкосменные фильтры предварительной и тонкой очистки моющей жидкости и бак слива моющей жидкости, соединенные через дроссель и трубопроводы с насосом прокачки моющей жидкости и камерой; модуль сушки подшипников с тепловентилятором и воздушным фильтром, модули электропитания, управления, коммутации и индикации, соединенные между собой электрическими жгутами.

Новым в заявляемом устройстве является то, что камера очистки подшипников выполнена прямоугольной, цилиндрической или в форме срезанного конуса, причем размеры камеры очистки определяются количеством и типоразмерами очищаемых подшипников, в качестве источника бегущего магнитного поля используют один или более двух- или многополюсные управляемые электромагнитные индукторы, выполненные с возможностью периодического изменения вектора движения магнитного поля, амплитуды, частоты, и присоединены к внешней стороне плоского днища камеры очистки, в состав устройства дополнительно введены ложементы, неподвижно установленные на прокладке в плоском днище камеры очистки в наиболее эффективном положении относительно действующих в процессе очистки магнитных полей на тракты качения подшипников и с возможностью одновременной установки большого количества подшипников разного типоразмера, промывание подшипников осуществляют предварительно нагретой моющей жидкостью, установленные в верхней части камеры форсунки направляют струи моющей жидкости в тракты качения каждого подшипника, причем давление на срезе форсунок может достигать 1 МПа и более, для удаления пара из камеры в состав модуля сушки дополнительно введено вытяжное устройство, для сбора частиц загрязнений металлического происхождения в объеме моющей жидкости в нижней части камеры размещены магнитные ловушки, для контроля очистки подшипников в состав устройства дополнительно введены датчики вибрации и/или шума и анализатор спектра, причем датчики вмонтированы в каждый ложемент, многополюсные электромагнитные индукторы монтируют к днищу камеры жестко вплотную, или с зазором, обеспечивающим воздействие бегущих электромагнитных полей на тракт качения подшипников, или заподлицо с внутренней поверхностью плоского днища камеры.

Устройство 1 и Устройство 2 представлены на чертежах, где:

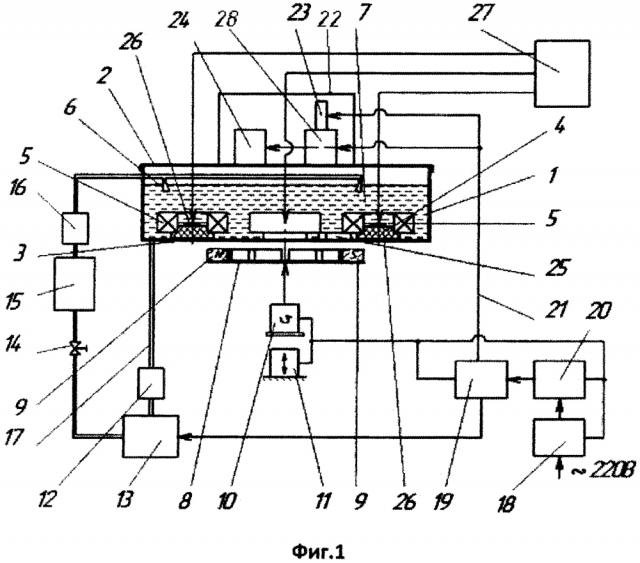

Фиг. 1 представляет функциональную схему Устройства 1, в котором в качестве источников бегущих магнитных полей использованы движущиеся постоянные магниты;

Фиг. 2 - вид сверху камеры очистки Устройства 1;

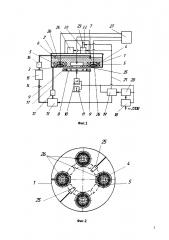

Фиг. 3 - пример одновременной установки в камере Устройства 1 нескольких подшипников разных типоразмеров относительно размещенных на диске постоянных магнитов, (а) вид сверху, (b) вид в разрезе А-А;

Фиг. 4 представляет функциональную схему Устройства 2, в котором в качестве источников бегущих магнитных полей использованы неподвижные электромагнитные индукторы;

Фиг. 5 - вид сверху камеры очистки Устройства 2;

Фиг. 6 - примеры установки в Устройстве 2 электромагнитных индукторов (а) плотно к днищу камеры очистки, (b) с зазором к днищу камеры очистки, (с) заподлицо с внутренней поверхностью днища камеры очистки;

Фиг. 7 - пример взаимного расположения в Устройстве 2 подшипников и (а) одинарного линейного индуктора, (b) одинарного криволинейного индуктора, (с) матричного индуктора;

Фиг. 8 - пример взаимного расположения в Устройстве 2 подшипников и

(a) размещенных под углом друг к другу двух линейных индукторов,

(b) размещенных параллельно друг другу нескольких (например, трех) линейных индукторов.

Конструкция Устройства 1 (Фиг. 1) включает камеру очистки 1 с плоским днищем, закрытую сверху герметичной крышкой 2, внутри которой на днище камеры очистки 1 размещена подложка 3 с ложементами 4, на которые устанавливают подшипники 5, подлежащие очистке. Внутри верхней части камеры 1 установлены форсунки 6 для направления струй моющей жидкости 7 в тракт качения подшипников 5 для каждого из подшипника отдельно. Давление моющей жидкости 7 на срезе форсунок 6 может достигать 1 МПа и более. Под камерой очистки 1 на торцевой верхней поверхности диска 8 расположены источники магнитных полей - поочередно размещенные по схеме -(N-S)-(N-S)-…-(N-S)-(N-S) пары постоянных магнитов 9, которые закреплены неподвижно с промежутками между ними. Диск 8 закреплен на валу привода 10 вращения, который, в свою очередь, размещен на приводе 11 вертикального перемещения. Гидравлическая часть устройства включает фильтр 12 предварительной грубой очистки, бак 13 слива отработанной предварительно очищенной моющей жидкости 7, дроссель 14, насос 15 прокачки моющей жидкости 7 и фильтр 16 окончательной тонкой очистки моющей жидкости 7. Элементы гидравлической системы устройства соединены между собой конструктивно трубопроводом 17. Управляющая часть устройства состоит из модуля электропитания 18, модуля управления 19, модуля коммутации и индикации 20, соединенных между собой и элементами конструкции жгутами 21. Сверху на крышке 2 для сушки очищенного подшипника 5 размещен модуль 22 сушки, в состав которого входят термовентилятор 23 и вытяжное устройство 24. На днище камеры очистки 1 установлены магнитные ловушки 25 (Фиг. 2). Для контроля качества очистки подшипников 5 в каждом из ложементов 4 вмонтированы датчики 26, например, датчики вибрации и/или шума, связанные с анализатором спектра 27. В состав модуля 22 сушки входит также воздушный фильтр 28. Фиг. 3 (а), (b) показывают примеры одновременной установки нескольких подшипников 5 различного типоразмера в камере 1 относительно постоянных магнитов 9, размещенных на диске 8.

Устройство 1 работает следующим образом.

Подшипники 5, подлежащие очистке, устанавливают на ложементы 4, неподвижно закрепленные на подложке 3, которую размещают на днище камеры очистки 1 в заранее определенных наиболее эффективных положениях относительно действующих бегущих магнитных полей при движении постоянных магнитов 9 с помощью привода 10. Форсунки 6 ориентируют таким образом, чтобы струи моющей жидкости 7 из них были направлены в тракты качения установленных подшипников 5. Камеру очистки 1 герметично закрывают крышкой 2. Через трубопровод 17 предварительно нагретая до 0,7Ткипения и очищенная моющая жидкость 7 из бака 13 насосом 15 подается через фильтр 16 на форсунки 6 в камеру 1. В это же время через модули 18 и 19 подается электропитание к приводу 10 вращения диска 8 с установленными попарно на нем постоянными магнитами 9, и к приводу 11 вертикального перемещения диска 8. Вращением диска 8 с установленными постоянными магнитами 9 создается бегущее магнитное поле. Изменение параметров перемещений диска 8 и, соответственно, параметров бегущего магнитного поля, по амплитуде регулируют вертикальным перемещением диска 8 приводом 11 путем управления его питания модулем 19 по заданной программе, а по частоте - вращением диска 8 приводом 10. Параметры бегущего магнитного поля - частота вращения бегущего магнитного поля, амплитуда колебаний напряженности магнитного поля, направление действия вектора магнитного поля - изменяются в зависимости от типоразмеров, количества подшипников и величины их загрязнений по частоте от 0,1 до 2000 мин-1, по амплитуде от 0,01 до 0,5 мТл. Под действием бегущих магнитных полей, созданных движением постоянных магнитов 9, свободные кольца подшипников 5 начинают вращаться, все контактирующие поверхности тел качения раскрываются, а частицы загрязнений отрываются от поверхностей подшипников 5, и под совместным действием турбулентных потоков моющей жидкости 7 и магнитных полей подвижных постоянных магнитов 9 выносятся за пределы подшипников 5. Оторванные от поверхностей частицы загрязнений металлического происхождения попадают в магнитные ловушки 25, остальные частицы загрязнений отфильтровываются легкосъемными фильтрами 12 и 16. Сушку очищенных подшипников 5 осуществляют с помощью модуля 22 теплым воздухом, который нагнетается через воздушный фильтр 28 термовентилятором 23, при этом пары моющей жидкости отводят через вытяжное устройство 24 в систему общей вентиляции. Размагничивание подшипников 5 осуществляют изменением мощности и направления воздействия магнитных полей, созданных реверсивным движением и одновременным удалением постоянных магнитов 9. Модуль 18 обеспечивает электропитание всех потребителей устройства, модуль 19 в автоматическом режиме управляет работой устройства, модуль 20 коммутирует цепи управления и обеспечивает визуальный индикаторный контроль работы устройства. Одновременное воздействие на очищаемые подшипники 5 бегущих магнитных полей, создаваемых движением постоянных магнитов 9, и турбулентного гидравлического потока моющей жидкости 7, который создается в камере 1 скоростным вращением подшипников 5 под действием бегущих магнитных полей, обеспечивают высокую степень очистки поверхностей подшипников 5, включая и экранированные (затененные) контактирующие зоны. После очистки магнитных ловушек 25, фильтров 12 и 16 устройство готово к очистке следующей партии подшипников. Во время очистки и сушки подшипников 5 осуществляется постоянный контроль качества очистки с помощью датчиков 26 путем определения уровней вибрации и/или шума при вращении подшипников в условиях относительной «тишины», когда выключены все электромеханические приводы 10, 11, 23 устройства. Анализатор 27 спектра отфильтровывает посторонние вибрации/шумы, выделяя вибрации/шумы, присущие именно очищаемым подшипникам.

Конструкция Устройства 2 (Фиг. 4), включает камеру очистки 1 с плоским днищем, которая сверху герметично закрывается крышкой 2, внутри которой на днище камеры очистки 1 устанавливают подложку 3, на которой неподвижно размещены ложементы 4 с установленными для очистки подшипниками 5. Внутри верхней части камеры 1 установлены форсунки 6 для направления струй моющей жидкости 7 в тракт качения подшипников 5. Избыточное давление моющей жидкости 7 на срезе форсунок 6 может достигать 1 МПа и более. К днищу камеры 1 снаружи присоединен источник бегущего магнитного поля, выполненный в виде одного или более источников магнитного поля - электромагнитных индукторов 29 любой конфигурации. Гидравлическая часть устройства включает фильтр 12 предварительной грубой очистки, бак 13 слива отработанной предварительно профильтрованной моющей жидкости 7, дроссель 14, насос 15 прокачки моющей жидкости 7 и фильтр 16 окончательной тонкой очистки моющей жидкости 7. Элементы гидравлической части устройства конструктивно соединены между собой трубопроводом 17. Управляющая часть устройства включает в себя модуль электропитания 18, модуль управления 19, модуль коммутации и индикации 20, связанные между собой и элементами конструкции жгутами 21. Сверху на крышке 2 для сушки очищенного подшипника 5 размещен модуль 22 сушки, в состав которого входят термовентилятор 23, воздушный фильтр 28 и вытяжное устройство 24. На днище камеры очистки 1 установлены магнитные ловушки 25 (Фиг. 5). Электромагнитные индукторы 29 могут быть присоединены к днищу камеры 1 плотно и жестко (Фиг. 6 (а)), с зазором 30 (Фиг. 6 (b)) или заподлицо с внутренней поверхностью плоского днища камеры очистки 1 (Фиг. 6 (с)). Электромагнитные индукторы 29 могут быть выполнены любой конфигурации: например, линейными с любым радиусом кривизны (Фиг. 7 (а), Фиг. 7 (b)), матричными (Фиг. 7 (с)), с двумя или более индукторами 29, которые могут быть размещены как под углом друг к другу (Фиг. 8 (а)), так и параллельно друг другу (Фиг. 8 (b)), в зависимости от количества и типоразмеров очищаемых подшипников 5. Ложементы 4 устанавливают внутри камеры очистки 1 без жесткого крепления. Для предотвращения спонтанного перемещения ложементов 4 при работе под действием реактивных моментов в подшипниках 5, ложементы 4 устанавливают на подложку 3, которая плотно установлена на днище камеры и удерживается на месте неподвижно под собственным весом и весом подшипников 5. Для контроля качества очистки подшипников 5 в каждом из ложементов 4 вмонтированы датчики 26, например, датчики вибрации и/или шума, связанные с анализатором спектра 27 (Фиг. 4).

Устройство 2 работает следующим образом.

Подлежащие очистке подшипники 5, устанавливают на ложементы 4, неподвижно закрепленные на подложке 3, которую вместе с подшипниками размещают на днище камеры 1 очистки в заранее определенном наиболее эффективном положении относительно действующих электромагнитных полей индукторов 29. Форсунки 6 ориентируют таким образом, чтобы струи моющей жидкости 7 из них были направлены в тракты качения установленных подшипников 5. Камеру очистки 1 герметично закрывают крышкой 2. Через трубопровод 17 предварительно нагретая до 0,7Ткипения и очищенная моющая жидкость 7 из бака 13 насосом 15 подается через фильтр 12 на форсунки 6 в камеру 1. В это же время через модули 18 и 19 подают электропитание к электромагнитным индукторам 29. Под действием бегущих электромагнитных полей индукторов 29 свободные кольца подшипников 5 начинают вращаться, все контактирующие поверхности тел качения раскрываются, а частицы загрязнений отрываются от поверхностей подшипников 5, и под совместным действием турбулентных потоков моющей жидкости 7 и бегущего магнитного поля электромагнитных индукторов 29 выносятся за пределы подшипников 5. Параметры бегущего электромагнитного поля - частота вращения бегущего электромагнитного поля, амплитуда колебаний напряженности электромагнитного поля, направление действия вектора электромагнитного поля - изменяются в зависимости от типоразмеров, количества подшипников и величины их загрязнений по частоте от 0,1 до 2000 мин-1, по амплитуде от 0,01 до 0,5 мТл. Оторванные от поверхностей частицы загрязнений металлического происхождения попадают в магнитные ловушки 25, остальные частицы загрязнений отфильтровываются легкосъемными фильтрами 12 и 16. Сушку очищенных подшипников 5 осуществляют с помощью теплого воздуха модулем 22, включающим в себя воздушный фильтр 28, тепловентилятор 23, при этом пары моющей жидкости отводят через вытяжное устройство 24 в систему общей вентиляции. Размагничивание подшипников 5 производится известным способом при помощи электромагнитных полей, созданных электромагнитными индукторами 29. Модуль 18 обеспечивает электропитанием всех потребителей устройства, модуль 19 в автоматическом режиме управляет работой устройства, модуль 20 коммутирует цепи управления и обеспечивает визуальный контроль работы устройства. Одновременное воздействие на очищаемые подшипники 5 бегущих магнитных полей, создаваемых электромагнитными индукторами 29, и турбулентного гидравлического потока моющей жидкости 7, который создается в камере 1 скоростным вращением подшипников 5 под действием бегущих магнитных полей, обеспечивает высокую степень очистки поверхностей подшипника 5, включая и экранированные (затененные) контактирующие зоны. После очистки магнитных ловушек 25, фильтров 12 и 16 устройство готово к следующему применению. Во время очистки и сушки подшипников 5 осуществляют постоянный контроль качества очистки с помощью датчиков 26 путем определения уровней вибрации и/или шума при вращении подшипников по инерции в условиях полной «тишины», когда все электромеханические приводы отключены. Анализатор 27 спектра отфильтровывает посторонние вибрации/шумы, выделяя вибрации/шумы, присущие именно очищаемым подшипникам.

Пример 1. Очистку подшипника осуществляли на лабораторном стенде, реализующем заявляемое Устройство 1. Показатели шума и общий уровень вибрации измеряли с помощью прибора «Прецизионный шумомер - виброметр интегрирующий с цифровым анализатором спектров ШИ-01В(01)». В ходе очистки подшипника 104 бегущими магнитными полями при постоянной скорости вращения подшипника общий уровень вибрации в течение 3-х минут уменьшился с 72 Дб до 64 Дб.

Пример 2. Очистку подшипника осуществляли на лабораторном стенде, реализующем заявляемое Устройство 1. Показатели шума и общий уровень вибрации измеряли с помощью прибора «Прецизионный шумомер - виброметр интегрирующий с цифровым анализатором спектров ШИ-01В(01)». В ходе очистки подшипника 106 бегущими магнитными полями при постоянной скорости вращения подшипника общий уровень вибрации в течение 3-х минут уменьшился с 74 Дб до 62 Дб.

Пример 3. Очистку подшипника осуществляли на лабораторном стенде, реализующем заявляемое Устройство 2. Показатели шума и общий уровень вибрации измеряли с помощью прибора «Прецизионный шумомер - виброметр интегрирующий с цифровым анализатором спектров ШИ-01В(01)». В ходе очистки подшипника 35204 бегущими магнитными полями при постоянной скорости вращения подшипника общий уровень вибрации в течение 3-х минут уменьшился с 105 Дб до 96 Дб.

Пример 4. Очистку подшипника осуществляли на лабораторном стенде, реализующем заявляемое Устройство 2. Показатели шума и общий уровень вибрации измеряли с помощью прибора «Прецизионный шумомер - виброметр интегрирующий с ци