Способ изготовления ванны электролита для нанесения металлического грунтового слоя на основе платины на металлический субстрат

Иллюстрации

Показать всеИзобретение относится к области гальванотехники и может быть использовано для нанесения грунтового слоя на основе платины в качестве теплового барьера на деталь, изготовленную из суперсплава. Способ включает стадии: a) обеспечивают первую систему водного раствора аминолиганда, включающего по меньшей мере одно соединение X-(NH2)n, где X выбирают из группы CH3, CH3-CH2, CH3-(CH2)m, или NH3, или соли xp-(NH4)+p, где x является кислотным радикалом, выбранным из группы PO43-, HPO42-, H2PO4-, HPO42- и H2PO4-, SO42-, HSO4-, HSO4- и CH3COO-, где n, m и p целые числа, отличные от нуля; b) обеспечивают вторую систему - буферную; c) обеспечивают третью систему из водного раствора соли платины; d) обеспечивают четвертую систему для придания среде проводимости и e) смешивают системы a), b), d) с формированием раствора В, система с) образует водный раствор А, содержащий соль платины IV и NaOH, накрывают раствор В и нагревают до 50°C в течение 1,5 час, раствор А добавляют к раствору В с получением электролита. Технический результат: увеличение срока службы электролита и повышение устойчивых в течение долгого времени свойств металлического покрытия. 9 з.п. ф-лы, 2 табл., 3 пр., 2 ил.

Реферат

Настоящее изобретение относится к способу изготовления ванны электролита для нанесения металлического грунтового слоя на основе платины на металлический субстрат.

Такие металлические грунтовые слои используются, в частности, для покрытия субстрата, представляющего собой металлическую деталь, которая должна выдерживать высокие уровни механического и термического напряжения при работе и, в частности, субстрата, состоящего из суперсплава. Такая термомеханическая деталь может в частности составлять деталь для авиационного или наземного турбинного двигателя. В качестве примера упомянутая деталь может составлять лопатку или пластину турбины в турбинном двигателе и, в частности, в турбине высокого давления турбовинтового или турбореактивного двигателя самолета.

Поиск увеличенной эффективности турбинных двигателей, в частности, в авиационной области, а также уменьшения расхода топлива и загрязняющих выбросов газа и несгоревшего топлива привел к тому, что сгорание топлива следует выполнять ближе к стехиометрическим условиям. Эта ситуация сопровождается увеличением температуры газа, покидающего камеру сгорания и идущего в турбину.

В настоящее время предельная температура для использования суперсплавов составляет приблизительно 1100°C, в то время как температура газа на выходе из камеры сгорания или на входе турбины может составлять 1600°C.

Следовательно, было необходимо адаптировать материалы турбины к этому увеличению температуры путем улучшения методик для охлаждения лопаток и лопастей турбин (полых лопаток и лопастей) и/или улучшения свойств этих материалов для того, чтобы они выдерживали высокие температуры. Эта вторая методика, используемая в комбинации с суперсплавами, основанными на никеле и/или кобальте, привела к нескольким решениям, включающим нанесение на субстрат из суперсплава термоизоляционного покрытия, которое известно как «тепловой барьер» и состоит из множества слоев.

За последние тридцать лет использование тепловых барьеров в авиадвигателях стало широко распространенным, и оно позволяет увеличить температуру газа на входе в турбину, уменьшить поток охлаждающего воздуха и таким образом повысить эффективность двигателей.

В частности, термоизоляционное покрытие служит для того, чтобы установить на охлаждаемой детали в устойчивом режиме работы температурный градиент через покрытие, который имеет полную амплитуду, которая может превышать 100°C для покрытия, имеющего толщину от приблизительно 150 микрометров (мкм) до 200 мкм, которое обеспечивает удельную теплопроводность 1,1 ватт на метр на градус Кельвина (Вт⋅.м-1⋅ К-1). Рабочая температура нижележащего металла, образующего субстрат для покрытия, таким образом уменьшается за счет того же самого градиента, позволяя тем самым значительно уменьшить необходимый объем охлаждающего воздуха и значительно увеличить как срок службы детали, так и удельный расход топлива в турбинном двигателе.

Известно использование теплового барьера, содержащего слой керамики на основе диоксида циркония, стабилизированного оксидом иттрия, то есть стабилизированного иттрием диоксида циркония, имеющего молярное содержание оксида иттрия, лежащее в диапазоне от 4 до 12% (и, в частности, в диапазоне от 6 до 8%), который обладает коэффициентом расширения, который отличается от коэффициента расширения суперсплава, составляющего субстрат, и имеющего довольно низкую удельную теплопроводность.

Среди используемых покрытий можно упомянуть довольно широкое использование слоя керамики на основе диоксида циркония, который частично стабилизирован оксидом иттрия, например, Zr0,92Y0,08O1,96.

Для того чтобы закрепить этот керамический слой между субстратом детали и керамическим слоем, обычно вставляется металлический грунтовый слой, имеющий коэффициент расширения, который в идеале близок к коэффициенту расширения субстрата. Таким образом, металлический грунтовый слой служит прежде всего для того, чтобы уменьшить напряжение из-за различия в коэффициентах теплового расширения керамического слоя и суперсплава, формирующего субстрат.

Грунтовый слой также обеспечивает адгезию между субстратом детали и керамическим слоем, следует понимать, что адгезия между грунтовым слоем и субстратом детали происходит за счет взаимной диффузии, а адгезия между грунтовым слоем и керамическим слоем происходит за счет механического крепления и склонности грунтового слоя образовывать при высокой температуре на границе между керамическим слоем и грунтовым слоем тонкий оксидный слой, который обеспечивает химический контакт с керамикой.

В дополнение к этому, металлический грунтовый слой обеспечивает суперсплав детали защитой от коррозии и явления окисления (керамический слой является проницаемым для кислорода).

В частности, известно использование грунтового слоя, состоящего из алюминида никеля, содержащего металл, выбранный из платины, хрома, палладия, рутения, иридия, осмия, родия или смеси этих металлов, и/или реактивного элемента, выбранного из циркония (Zr), церия (Ce), лантана (La), титана (Ti), тантала (Ta), гафния (Hf), кремния (Si) и иттрия (Y).

В качестве примера используется покрытие типа (Ni,Pt)Al, в котором платина вставляется в никелевую решетку металлических соединений β-NiAl.

В тепловых барьерах платина выполняет две функции: она действует как диффузионный барьер для предотвращения взаимной диффузии алюминия из слоя в субстрат. Кроме того, алюминид платины увеличивает сопротивление коррозии при высокой температуре и адгезию защитных слоев. Однако покрытия из алюминида платины быстро разлагаются при температуре 1100°C: существуют фазовые превращения, связанные со взаимной диффузией элементов покрытия и субстрата.

При таких обстоятельствах металлический грунтовый слой может быть составлен из модифицированного платиной алюминида никеля NiPtAl с использованием способа, который включает следующие стадии: подготовку поверхности детали с помощью химической очистки и пескоструйной обработки; электролитическое нанесение пленки покрытия из платины (Pt) на деталь; опционально термообработку полученной покрытой детали для того, чтобы заставить платину диффундировать в деталь; использование химического осаждения из паровой фазы (CVD) или физического осаждения из паровой фазы (PVD) для нанесения слоя алюминия (Al); возможно термообработку полученной покрытой детали для того, чтобы заставить платину и алюминий диффундировать в деталь; подготовку поверхности металлического грунтового слоя, сформированного таким образом; и использование физического осаждения из паровой фазы электронным лучом (EB-PVD) для нанесения керамического покрытия.

Платина, таким образом, наносится электролитическим образом перед термохимической обработкой парофазной алюминизации.

Следует напомнить, что нанесение покрытия методом электроосаждения служит для восстановления на проводящей детали (катоде) металлического комплексного соединения, первоначально существующего в растворе, путем пропускания электрического тока от анода (электрода, где имеет место реакция окисления) к катоду, на котором имеет место осаждение (покрытие металлом) (и в котором одновременно могут иметь место другие реакции восстановления).

Для покрытия металлической платиной коммерчески доступны растворы различных составов. Значение pH таких растворов может быть основным, кислым или нейтральным.

Соединениями, получаемыми в конце экстракции платины, являются гексахлорплатинат (IV) аммония: (NH4)2PtCl6 или гексахлорплатинат (IV) калия: K2PtCl6. Главные соединения платины, присутствующие в платиновых ваннах для нанесения электролитического покрытия, получаются путем преобразования этих соединений.

Игнорируя степень окисления 0, которая соответствует металлу, существуют две других степени окисления: +II и +IV, которые соответствуют сложным разновидностям. В зависимости от природы лигандов в растворе, подходящих для формирования комплексных соединений с металлическими катионами в растворе, изменяются стабильность и реакционная способность комплексного соединения.

Было предложено множество составов ванн электролита для покрытия металлической платиной, и они содержат различные химические соединения в водном растворе, придающие ванне различные свойства.

Тем не менее, сохраняются многочисленные недостатки. В частности, те ванны электролита, которые были предложены, имеют значительную стоимость, в особенности из-за стоимости химикатов, используемых, для их регенерации. Кроме того, возможность регенерации ограничена, что приводит к короткому сроку службы ванны, поскольку она имеет нестабильные технические характеристики, которые ухудшаются вместе со старением ванны.

Задача настоящего изобретения заключается в том, чтобы предложить для нанесения слоя металлической платины на металлический субстрат ванну электролита, которая имеет улучшенные технические характеристики, в частности параметры и условия нанесения металлического покрытия, которые идентичны или практически идентичны независимо от формы детали, скорость осаждения, которая идентична или фактически идентична независимо от прикладываемой плотности тока, качество осаждения, которое соответствует техническим требованиям, а также более долгий срок службы.

С этой целью способ изготовления ванны электролита в соответствии с настоящим изобретением характеризуется тем, что он включает следующие стадии, на которых:

a) обеспечивают первую систему, имеющую лиганды и функциональные группы амина, которая состоит из водного раствора аминолиганда, включающего по меньшей мере одно соединение X-(NH2)n, где X принадлежит группе, состоящей из (CH3, CH3-CH2, CH3-(CH2)m), или NH3, или соли xp-(NH4)+p, где x является кислотным радикалом, принадлежащим группе, состоящей из (PO43-, HPO42-, H2PO4-, HPO42- и H2PO4-, SO42-, HSO4-, HSO4- и H2SO4, CH3COO-, CH3COOH и CH3COO-), или H2SO4, или CH3COOH, и где n, m и p являются целыми числами, отличными от нуля;

b) обеспечивают вторую систему, формирующую буферную систему;

c) обеспечивают третью систему, обеспечивающую металлическую соль и состоящую из водного раствора платины;

d) обеспечивают четвертую систему, подходящую для придания среде свойства проводимости, и

e) смешивают вместе все четыре системы так, чтобы получить упомянутую ванну электролита.

Таким образом, можно понять, что предпочтение отдается использованию комплексного соединения, которое получается путем связывания аминолиганда с металлической солью на основе платины. В частности, выбирается лиганд без углеродной цепи и только с одной функцией амина: NH3 (аммиак) или соль xNH4+, или аммоний X-NH2, где X выбирается либо как инертная молекула, которая не участвует в главной реакции, либо как молекула, которая взаимодействует в реакции состава.

Предпочтительно металлическая соль третьей системы выбирается из солей платины со степенью окисления IV.

Этот раствор также предоставляет дополнительное преимущество использовать соли платины со степенью окисления IV, которые намного более устойчивы, чем соли платины со степенью окисления II.

В целом, посредством раствора по настоящему изобретению возможно получить ванну электролита, которая обладает увеличенным сроком службы и свойствами создания металлического покрытия, которые остаются удовлетворительными и устойчивыми в течение долгого времени.

Также в соответствии с настоящим изобретением первая система, вторая система и четвертая система объединяют в один раствор, формирующий первый раствор B.

Предпочтительно, чтобы первый раствор B содержал соль xp-(NH4)+p, где x=HPO42- и p=2, и/или x=H2PO4- и p=1.

Предпочтительно первая система образует раствор А, состоящий из водного раствора платины, содержащего гидроксид натрия (NaOH) и по меньшей мере одну соль платины со степенью окисления IV.

При таких обстоятельствах, а также является предпочтительным, чтобы молярное отношение количества гидроксида натрия (NaOH) к количеству соли платины со степенью окисления IV составляло 2.

Также в соответствии с настоящим изобретением во время стадии c) третья система образует второй раствор А, состоящий из водного раствора платины, содержащего гидроксид натрия (NaOH) и по меньшей мере одну соль платины со степенью окисления IV, и во время стадии e) выполняются следующие этапы:

e1) накрывают первый раствор B и повышают его температуру по меньшей мере до 50°C в течение по меньшей мере полутора часов; и

e2) смешивают второй раствор A с первым раствором B для формирования ванны электролита, содержащей комплексное аминосоединение платины.

В предпочтительном осуществлении после стадии e) выполняется стадия f), во время которой упомянутая ванна электролита нагревается до температуры, находящейся в диапазоне от 80 до 97°C в течение по меньшей мере двух часов и

затем выполняется стадия g), во время которой осуществляют электроосаждение платины на металлический субстрат с использованием упомянутой ванны электролита.

Кроме того, в настоящем изобретении во время этапа e2) второй раствор A добавляется в первый раствор B.

При таких обстоятельствах и предпочтительно перед этапом e2) температура первого раствора B поднимается до 60°C.

Предпочтительно упомянутая соль платины со степенью окисления IV определяется формулой Y2PtM6, где Y=NH4+, H+, или K+, и M=Cl- или О-.

Упомянутая соль платины со степенью окисления IV во втором растворе A предпочтительно является диаммонийгексахлорплатинатом с химической формулой (NH4)2PtCl6.

Упомянутое аминосоединение xp-(NH4)+p в первой системе предпочтительно включает диаммонийгидрофосфат (NH4)2HPO4 и/или дигидрофосфат аммония NH4H2PO4.

В предпочтительном составе первая система включает диаммонийгидрофосфат (NH4)2HPO4 и дигидрофосфат аммония NH4H2PO4 с молярным отношением между количеством дигидрофосфата аммония NH4H2PO4 и количеством диаммонийгидрофосфата (NH4)2HPO4, равным 2.

Предпочтительно также выполняется одно или другое или несколько из следующих условий:

первый раствор B, обеспечиваемый на стадии a), получается с водой, имеющей температуру приблизительно 30°C;

второй раствор A, обеспечиваемый на стадии c), получается с водой, имеющей температуру приблизительно 45°C;

во время стадии b) температура первого раствора B повышается по меньшей мере до 50°C в течение по меньшей мере трех с половиной часов; и

во время стадии d) температура упомянутой ванны электролита повышается по меньшей мере до 80°C в течение по меньшей мере трех часов (например, до 85°C в течение трех часов).

Настоящее изобретение также предлагает способ изготовления металлического грунтового слоя на основе платины из ванны электролита, полученного с помощью вышеописанного способа изготовления, характеризуемого тем, что он включает следующие стадии, на которых:

f) обеспечивают металлический субстрат, в частности субстрат, изготовленный из суперсплава;

g) нагревают упомянутую ванну электролита; и

h) электролитически наносят слой платины на упомянутый металлический субстрат с использованием упомянутой ванны электролита.

Настоящее изобретение также предлагает набор растворов для изготовления ванны электролита для создания на металлическом субстрате металлического грунтового слоя на основе платины, характеризуемый тем, что он включает:

первый раствор B, состоящий из водного раствора аминолиганда, содержащего по меньшей мере одно соединение X-(NH2)n, где X принадлежит группе, состоящей из (CH3, CH3-CH2, CH3-(CH2)m), или NH3 или соли xp-(NH4)+p, где x является кислотным радикалом, принадлежащим группе, состоящей из (PO43-, HPO42-, H2PO4-, HPO42- и H2PO4-, SO42-, HSO4-, HSO4- и H2SO4, CH3COO-, CH3COOH и CH3COO-), или H2SO4, или CH3COOH, и где n, m и p являются целыми числами, отличными от нуля; и

второй раствор А, состоящий из водного раствора платины, включающего гидроксид натрия (NaOH) и по меньшей мере одну соль платины со степенью окисления IV.

Предпочтительно во втором растворе A упомянутая соль платины со степенью окисления IV определяется химической формулой Y2PtM6, где Y=NH4+, H+ или K+, а M=Cl- или О-.

Предпочтительно упомянутая соль платины со степенью окисления IV является диаммонийгексахлорплатинатом с химической формулой (NH4)2PtCl6.

Предпочтительно молярное отношение количества гидроксида натрия (NaOH) к количеству соли платины со степенью окисления IV равно 2.

В предпочтительном осуществлении в первом растворе B упомянутое соединение амина xp-(NH4)+p включает диаммонийгидрофосфат (NH4)2HPO4 и/или дигидрофосфат аммония NH4H2PO4.

В предпочтительном варианте первый раствор B содержит диаммонийгидрофосфат (NH4)2HPO4 и дигидрофосфат аммония NH4H2PO4 с молярным отношением между количеством дигидрофосфата аммония NH4H2PO4 и количеством диаммонийгидрофосфата (NH4)2HPO4 равным 2.

И, наконец, настоящее изобретение также предлагает ванну электролита, которая следует из способа изготовления по настоящему изобретению. Такая ванна электролита для изготовления на субстрате из суперсплава металлического грунтового слоя на основе платины характеризуется тем, что она содержит комплексное аминосоединение платины с длиной волны связи Pt-NH3 или Pt-NH2 и буферный раствор.

Другие преимущества и характеристики настоящего изобретения станут очевидными по ходу следующего описания, выполненного на основе примеров и со ссылками на сопутствующие чертежи, на которых

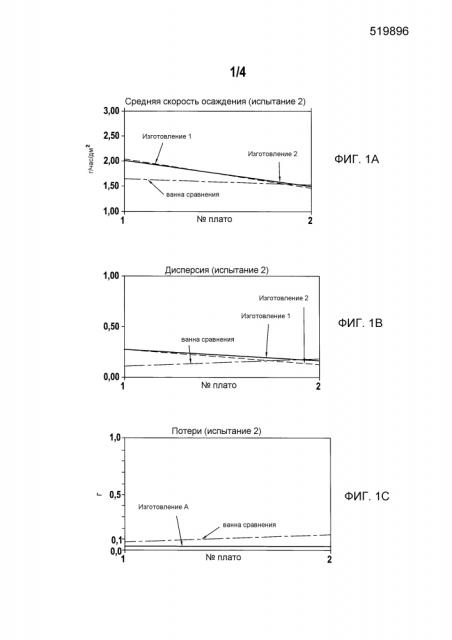

Фиг. 1A-1I, Фиг. 2A и Фиг. 2B являются различными графиками, показывающими характеристики и поведение различных ванн электролита, изготовленных с использованием способа по настоящему изобретению.

Ванна электролита позволяет нанести (то есть электролитическим способом осадить) платину, используя методику, которая является особенно экологичной и экономичной (выполняемой за короткое время и при атмосферном давлении, что позволяет обойтись без вакуумного оборудования) по сравнению с методиками химического нанесения покрытия осаждением из паров (CVD) или термического напыления.

В дополнение к этому, этот способ покрытия металлом пригоден для деталей, имеющих отверстия: форма линий тока препятствует сколько-нибудь значительному осаждению в отверстиях, и в частности внутри охлаждающих отверстий небольшого размера, которые таким образом не засоряются.

Также следует отметить, что использование такого способа позволяет избежать использования опасных химикатов и образования токсичных отходов.

ПРИМЕР 1

В этом примере ванна состоит из четырех ингредиентов в виде двух различных растворов A и B, которые нагреваются и перемешиваются раздельно для того, чтобы реакция между ингредиентами прошла в каждом из растворов до смешивания вместе этих двух растворов A и B.

После этого смесь этих двух растворов A и B нагревается и перемешивается. Как только время нагрева смеси A+B истекло, ванна для электролитического нанесения платинового покрытия готова к использованию.

В частности, раствор A содержит, среди других ингредиентов, соль (соли) платины, а раствор B является раствором, который среди других ингредиентов содержит лиганды (следует напомнить, что лиганд является ионным или молекулярным химическим объектом, имеющим химические функции, которые позволяют ему связываться с одним или более металлическими объектами, обычно катионом, который в ассоциации с металлическим объектом и одним или более лигандами образует структуру, которая является растворимой и известна как комплексное соединение).

Для того чтобы получить один литр ванны электролита, содержащей 8 граммов платины на литр (г/л), используется следующая процедура:

Приготовление раствора B: в 300 миллилитров (мл) дистиллированной воды (<500 ом (Ω)) с температурой 30°C поместить 44,0 г диаммонийгидрофосфата, имеющего химическую формулу (NH4)2HPO4 (то есть 0,33 моль) и 75,0 г дигидрофосфата аммония, имеющего химическую формулу NH4H2PO4 (то есть 0,65 моль). Молярное отношение между количеством d дигидрофосфата аммония и количеством диаммонийгидрофосфата составляет 2. Когда соли растворятся, накрыть раствор и нагреть до температуры 50°C в течение 4 часов 30 минут.

Приготовление раствора A: в 300 мл дистиллированной воды с температурой 45°C поместить 5 г гидроксида натрия, имеющего химическую формулу NaOH (то есть 0,080 моль) и 18,3 г платиновой соли диаммонийгексахлорплатината, имеющего химическую формулу (NH4)2PtCl6 (то есть 0,040 моль). Молярное отношение между количеством гидроксида натрия и количеством диаммонийгексахлорплатината составляет 2. Дать платиновой соли раствориться в растворе A.

Как только раствор B будет готов и нагрет, подготовить раствор A и добавить его к раствору B после его нагрева до температуры 60°C.

Для завершения нагреть смесь A+B (предварительно отрегулировав значение pH до 6,3 путем добавления раствора основания, такого как, например, гидроксид натрия, гидроксид калия, трифосфат натрия) до температуры 85°C в течение 3 час. Все растворы должны быть накрыты во время нагрева.

В более общем смысле, с этим раствором B, содержащим диаммонийгидрофосфат с химической формулой (NH4)2HPO4 и дигидрофосфат аммония с химической формулой NH4H2PO4, значение pH смеси растворов A+B должно быть установлено так, чтобы оно находилось в диапазоне от 6 до 10, и предпочтительно в диапазоне от 6 до 7.

В контексте этого состава, а также для того, чтобы идентифицировать наилучшие условия работы для выполнения электроосаждения платинового покрытия, были выполнены эксперименты в соответствии с планом эксперимента, включающим девять ванн, использующих различные температуры и времена для нагревания раствора B, а затем смеси A+B, как показано в Таблице 1, приведенной ниже, где испытание 2 соответствует вышеописанной процедуре:

| Таблица 1 | ||||

| № испытания | Температура нагрева раствора B (°C) | Время нагрева раствора B (час) | Температура нагрева раствора AB (°C) | Время нагрева раствора AB (час) |

| 1 | 50°C | 1 час 30 мин | 50°C | 1 час |

| 2 | 50°C | 4 час 30 мин | 85°C | 3 час |

| 3 | 50°C | 8 час | 95°C | 8 час |

| 4 | 85°C | 1 час 30 мин | 85°C | 8 час |

| 5 | 85°C | 4 час 30 мин | 95°C | 1 час |

| 6 | 85°C | 8 час | 50°C | 3 час |

| 7 | 95°C | 1 час 30 мин | 95°C | 3 час |

| 8 | 95°C | 4 час 30 мин | 50°C | 8 час |

| 9 | 95C | 8 час | 85°C | 1 час |

Для каждой показанной ванны образцы для испытания были покрыты платиной при различных значениях тока. Каждый образец для испытания взвешивался до и после покрытия металлом.

На основе измеренного таким образом увеличения веса можно определить:

скорость осаждения (в граммах в час на квадратный дециметр (г/ч/дм2)) для каждого значения тока;

плато ванны;

ток в начале плато;

среднюю скорость осаждения плато;

среднеквадратичное отклонение плато; и

отношение между минимальной и максимальной скоростями осаждения, полученными на плато.

Эти три таблицы 2-1 - 2-3, приведенные ниже, показывают результаты, полученные при использовании трех ванн, которые, как было найдено, дали наилучшие результаты в конце эксперимента.

| Таблица 2-1Параметры эксперимента | |||||

| Температура нагрева раствора B (°C) | Время нагрева раствора B (ч) | Температура нагрева раствора AB (°C) | Время нагрева раствора AB (час) | Цвет ванны после нагрева | |

| Испытание 2 | 50°C | 4 час 30 мин | 85°C | 3 час | Прозрачный |

| Испытание 4 | 85°C | 1 час 30 мин | 85°C | 8 час | Прозрачный |

| Испытание 7 | 95°C | 1 час 30 мин | 95°C | 3 час | Прозрачный |

| Таблица 2-2Скорость осаждения (г/час/дм2) | ||||||

| 8A | 1A | 4A | 16A | 24A | 8A | |

| Испытание 2 | 2,4455 | 0,8164 | 1,9618 | 2,2618 | 2,2564 | 1,6127 |

| Испытание 4 | 2,0782 | 0,1727 | 1,4982 | 2,0236 | 2,2891 | 1,4945 |

| Испытание 7 | 2,0509 | 0,6782 | 1,5600 | 2,1164 | 1,9073 | 1,5109 |

| Таблица 2-3Характеристики плато | |||||

| Цвет ванны после нагрева | Начало плато | Средняя скорость осаждения плато (г/час/дм2) | Среднеквадратичное отклонение плато | Отношение Vmin/Vmax плато | |

| Испытание 2 | Прозрачный | 4A | 2,0232 | 0,27 | 0,65 |

| Испытание 4 | Мутный | 4A | 1,8264 | 0,34 | 0,79 |

| Испытание 7 | Мутный | 4A | 1,7736 | 0,25 | 0,61 |

Кроме того, ванна из испытания 2 обеспечивает следующие преимущества,

Это ванна, у которой наблюдалась самая большая степень повторяемости и которая по сравнению с ванной сравнения имела высокое значение средней скорости осаждения для новой ванны (см. Фиг. 1A), и значение средней скорости осаждения оставалось достаточно высоким во время работы (см. Фиг. 1A). Ванна из испытания 2 является повторяемой, поскольку кривая для средней скорости осаждения и для дисперсии изготовлений 1 и 2 накладываются друг на друга, что ясно демонстрирует чрезвычайную степень воспроизводимости изготовления. В отличие от этого, для ванны из испытания 7 (и даже в еще большей степени для ванны из испытания 4) можно заметить, что кривые изготовлений 1 и 2 отличаются, так что ванна из испытания 4 является наименее повторимой и поэтому ванна 4 не является предпочтительной.

Кроме того, ванна из испытания 2 обладает хорошей дисперсией плато (см. Фиг. 1B), если вспомнить, что наличие "плато" соответствует получению скорости осаждения, которая является идентичной независимо от приложенного тока и независимо от формы обрабатываемой детали. Для каждого изготовления были осуществлены два плато. Одно плато было предназначено для изучения увеличения веса в зависимости от плотности приложенного тока. Для ванн собственного изготовления дисперсия уменьшается при увеличении количества циклов электролиза, выполненных в ванне. Однако это не так для ванны сравнения, которая становится все более и более диспергированной с увеличением количества циклов электролиза, выполненных в ванне.

Аналогичным образом можно заметить, что ванна из испытания 2 показывает малые потери платины с течением времени (см. Фиг. 1C) и что средняя эффективность (Фиг. 2A) и скорость осаждения (Фиг. 2B) ванны практически не меняются после трех последовательных регенераций. Что касается потерь платины, мы обнаружили значительную потерю платины в ванне сравнения, главным образом в форме твердого осадка платины на дне ванны. Кроме того, в случае с ванной сравнения, чем больше количество циклов электролиза, выполненных в ванне, тем больше тенденция к образованию осадка на дне ванны. В отличие от этого установлено, что для ванн по настоящему изобретению потери платины меньше, а главное - являются постоянными во времени (не зависят от увеличения количества циклов электролиза, выполненных в ванне). Кроме того, ванна из испытания 2 является ванной, которая показывает самые низкие потери платины, и таким образом ванна из испытания 2 является самой выгодной с экономической точки зрения.

В целом, как можно заметить по кривым, изображенным на Фиг. 1D-1F и на Фиг. 1G-1I, ванны из испытаний 4 и 7 дают результаты, которые очень похожи на результаты ванны из испытания 2.

Кроме того, как можно заметить по Фиг. 2A и Фиг. 2B, ванна электролита из испытания 2 с точки зрения скорости осаждения дает результаты, которые устойчивы во времени, и это продолжается даже после того, как ванна была регенерирована несколько раз: скорость осаждения остается практически неизменной между первой и третьей регенерациями.

Для того чтобы регенерировать ванну, соли платины добавляются в ванну с тем, чтобы повысить в ней содержание платины. После того, как соли платины добавлены, ванна перемешивается при температуре 65°C в течение от 12 ч до 24 ч так, чтобы соли полностью растворились в ванне.

ПРИМЕР 2

Изготовление ванны электролита аналогично процедуре изготовления Примера 1, за исключением следующих моментов.

Раствор B содержит 43,5 г гидросульфата аммония с химической формулой NH4HSO4 и 76 г диаммонийсульфата с химической формулой (NH4)2SO4, а также воду. Температура раствора была поднята до 50°C в течение 4 час 30 мин.

Значение pH смеси растворов A+B устанавливалось в диапазоне от 1 до 5.

ПРИМЕР 3

Изготовление ванны электролита аналогично изготовлению ванны Примера 1, за исключением следующих моментов.

Раствор B содержит 102,4 г уксуснокислого аммония с химической формулой CH3COONH4 и 39,6 г уксусной кислоты с химической формулой CH3COOH.

Температура раствора была поднята до 50°C в течение 4 час 30 мин.

Значение pH смеси растворов A+B устанавливалось в диапазоне от 1 до 5.

В настоящем изобретении лиганд предпочтительно выбирается из алифатических полиаминов, имеющих от 3 до 20 атомов углерода в прямой или разветвленной углеродной цепи.

Предпочтительно лиганд выбирается из первичных полиаминов, таких как диаминопропаны, такие как 1,3-диаминопропан и 1,2-диаминопропан, диэтилентриамин, 1,4-диаминобутан, 1,6-диаминогексан; вторичных полиаминов, таких как N,Nʹ-диметил-1,3-пропандиамин; и третичных полиаминов, таких как N,N,Nʹ,Nʹ-тетраметилэтилендиамин. Предпочтительно в качестве лигандов выбирать диаминопропаны.

1. Способ получения ванны электролита для нанесения на металлический субстрат металлического грунтового слоя на основе платины, включающий следующие стадии, на которых:

a) обеспечивают первую систему, имеющую лиганды и функциональные группы амина, которая состоит из водного раствора аминолиганда, включающего по меньшей мере одно соединение X-(NH2)n, где X принадлежит группе, состоящей из (CH3, CH3-CH2, CH3-(CH2)m), или NH3, или соли xp-(NH4)+p, где x является кислотным радикалом, принадлежащим группе, состоящей из PO43-, HPO42-, H2PO4-, HPO42- и H2PO4-, SO42-, HSO4- и CH3COO-, и где n, m и p являются целыми числами, отличными от нуля;

b) обеспечивают вторую систему, формирующую буферную систему;

c) обеспечивают третью систему, содержащую металлическую соль в виде водного раствора соли платины;

d) обеспечивают четвертую систему, придающую среде свойства проводимости, и

e) смешивают вместе все четыре системы с получением упомянутой ванны электролита,

отличающийся тем, что первую систему, вторую систему и четвертую систему объединяют в один раствор, формирующий первый раствор B, причем во время стадии c) третья система образует второй раствор А, состоящий из водного раствора соли платины, содержащего гидроксид натрия (NaOH) и по меньшей мере одну соль платины со степенью окисления IV, и во время стадии e) выполняют следующие этапы:

e1) накрывают первый раствор B и повышают температуру по меньшей мере до 50°C в течение по меньшей мере полутора часов, и

e2) добавляют второй раствор A к первому раствору B и смешивают второй раствор A с первым раствором B для формирования ванны электролита, содержащей комплексное аминосоединение платины.

2. Способ по п. 1, в котором первый раствор B содержит соль xp-(NH4)+p, где x=HPO42- и p=2 и/или x=H2PO4- и p=1.

3. Способ по п. 1, в котором третья система образует второй раствор А, состоящий из водного раствора соли платины, содержащего гидроксид натрия (NaOH) и по меньшей мере одну соль платины со степенью окисления IV.

4. Способ по п. 2, в котором после стадии e) выполняют стадию f), во время которой упомянутую ванну электролита нагревают до температуры, находящейся в диапазоне от 80 до 97 °C в течение по меньшей мере двух часов, и

затем выполняют стадию g), во время которой осуществляют электроосаждение платины на металлический субстрат с использованием упомянутой ванны электролита.

5. Способ по п. 4, в котором перед этапом e2) температуру первого раствора B повышают до 60°C.

6. Способ по п. 3, в котором упомянутая соль платины со степенью окисления IV имеет формулу Y2PtM6, где Y=NH4+, H+ или K+ и M=Cl- или О-.

7. Способ по п. 6, в котором во втором растворе A упомянутая соль платины со степенью окисления IV является диаммонийгексахлорплатинатом с химической формулой (NH4)2