Способы изготовления предварительно лакированного металлического листа с zn-al-mg покрытием и соответствующий металлический лист

Иллюстрации

Показать всеИзобретение относится к металлическому листу, включающему стальную подложку, имеющему две поверхности, на каждую из которых нанесено металлическое покрытие, включающее цинк, магний и алюминий и пленка краски. Предложены варианты способа изготовления металлического листа, включающего стадии: - создания стальной подложки (3), имеющей две поверхности (5), каждая из которых имеет металлическое покрытие, полученное погружением подложки в ванну и охлаждением, и содержащее цинк, 0,1-20 мас.% алюминия и 0,1-10 мас.% магния; - преобразования слоев оксида магния или гидроксида магния, образующихся на наружных поверхностях (15) металлических покрытий (7) применением раствора кислоты, необязательно конверсионного раствора с pH 1-2, и/или механического воздействия; - окраски наружных поверхностей (15) металлических покрытий (7). Металлические листы, полученные с использованием предложенных вариантов способа, имеют улучшенную коррозионную стойкость. 4 н. и 19 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к металлическому листу, включающему стальную подложку, имеющему две поверхности, на каждую из которых нанесено металлическое покрытие, включающее цинк, магний и алюминий и пленка краски.

Такие металлические листы обычно называют "предварительно лакированными" и они предназначены, например, для бытовой техники или строительства.

Полный способ изготовления таких металлических листов, выполняемый на заводе, снижает затраты и ограничения для пользователей, связанные с окраской.

Металлические покрытия, по существу, содержащие цинк и небольшую долю (обычно около 0,1% масс.) алюминия, традиционно используются для качественной защиты от коррозии. Эти металлические покрытия в настоящее время конкурируют, в частности, с покрытиями, включающими цинк, магний и алюминий.

Такие металлические покрытия будут в целом ниже называться цинк-алюминий-магний или Zn-Al-Mg покрытия.

Добавление магния значительно увеличивает стойкость этих покрытий к коррозии, что позволяет снизить их толщину или увеличить время гарантируемой защиты от коррозии.

Одной из целей настоящего изобретения является создание способа, который позволяет изготавливать предварительно лакированный металлический лист с Zn-Al-Mg покрытием, эти металлические листы имеют более высокую стойкость к коррозии.

С этой целью изобретение в первую очередь относится к способу по пп. 1, 9 и 13.

Способ также может включать в себя признаки пп. 8, 10-12 и 14-22, рассматриваемые отдельно или совместно.

Изобретение также относится к металлическому листу по п. 23.

Далее изобретение будет проиллюстрировано с помощью неограничивающих примеров, приведенных для информации, со ссылкой на прилагаемые чертежи, на которых:

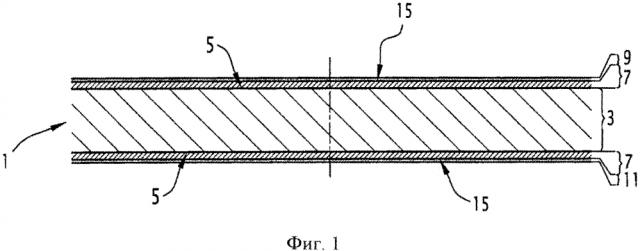

- фиг. 1 представляет схематический вид в поперечном разрезе, иллюстрирующий структуру металлического листа, полученного с использованием способа согласно изобретению, и

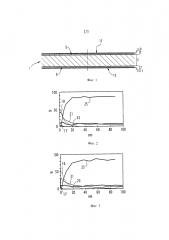

- фиг. 2 и 3 представляют результаты анализа внешних поверхностей металлического листа рентгеновской фотоэмиссионной (XPS) спектроскопией.

Металлический лист 1 фиг. 1 включает стальную подложку 3, покрытую с каждой из двух сторон 5 металлическим покрытием 7. Покрытия 7 покрыты соответственно верхней пленкой краски 9 и нижней пленкой краски 11.

Следует отметить, что относительная толщина подложки 3 и различных слоев, покрывающих ее, не соблюдены на фиг. 1 для облегчения иллюстрации.

Покрытия 7, находящиеся на двух сторонах 5, подобны и только одно из них будет подробно описано ниже.

Покрытие 7 обычно имеет толщину менее или равную 25 мкм и обычно предназначено для защиты подложки 3 от коррозии.

Покрытие 7 включает цинк, алюминий и магний. Покрытие 7, в частности, предпочтительно включает 0,1-10% масс. магния и 0,1-20% масс. алюминия.

Также покрытие 7 включает предпочтительно более 0,3% масс. магния, или 0,3-4% масс. магния и/или 0,5-11% масс. или 0,7-6% масс. алюминия.

Массовое отношение Mg/Al между магнием и алюминия в покрытии 7 предпочтительно менее или равно 1, или даже строго менее 1, или даже строго менее 0,9.

Пленки 9 и 11 краски представляют собой пленки, например, на полимерной основе. Они предпочтительно включают, по меньшей мере, один полимер, выбранный из группы, состоящей из сложных полиэфиров сшитых меламином, сложных полиэфиров сшитых изоцианатом, полиуретанов и галогенированных производных виниловых полимеров, за исключением катафорезных красок.

Пленки 9 и 11 обычно имеют толщину 1-200 мкм.

Для изготовления металлического листа 1 может быть использован, например, следующий способ.

Используемая установка может включать одну линию или, например, две различные линии для выполнения нанесения металлических покрытий и краски соответственно. В случае двух разных линий, они могут быть расположены на одном участке или на различных участках. В остальной части описания, в качестве примера будет рассматриваться альтернатива, в которой используются две отдельные линии.

На первой линии для изготовления металлических покрытий 7, используется подложка 3, которая получена, например, горячей и затем холодной прокаткой. Подложка 3 находится в виде полосы, что обусловлено пропусканием через ванну для нанесения покрытий 7 методом горячего погружения.

Ванна является ванной расплавленного цинка, содержащего магний и алюминий. Ванна может также содержать до 0,3% масс. каждого из необязательных дополнительных элементов, таких как Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr или Bi.

Эти различные элементы могут позволить, в частности, улучшить пластичность или адгезию покрытий 7 к подложке 3. Специалисту в этой области техники, который знаком с их влиянием на характеристики покрытий 7, известно, как их использовать для достижения дополнительных требуемых целей. Ванна может, наконец, содержать остаточное количество поступающих из исходных слитков или в результате прохождения подложки 3 через ванну элементов, таких как железо с содержанием до 5% масс. и обычно 2-4% масс.

После нанесения покрытий 7 подложку 3 сушат, например, с помощью штуцеров подающих газ на обе стороны подложки 3.

Покрытия 7 затем оставляют для охлаждения контролируемым образом.

Обработанная таким образом полоса может далее подвергаться так называемой стадии дрессировки, которая обеспечивает такую холодную обработку полосы, которая устраняет плато эластичности, задает механические характеристики и придает шероховатость, подходящую для операций штамповки, и требуемое качество окрашенной поверхности. Средством контроля операции дрессировки является уровень относительного удлинения, который должен быть достаточным для достижения целей и достаточно низким, чтобы сохранить последующую деформационную способность. Уровень относительного удлинения обычно составляет 0,3-3% масс. и предпочтительно 0,3-2,2%.

Полоса при необходимости может быть смотана до ее передачи на линию предварительной лакировки.

Наружные поверхности 15 покрытий 7 подвергаются следующим стадиям обработки:

- обезжиривания, например, нанесением щелочного раствора, затем

- промывки и сушки, затем

- обработки поверхности для увеличения адгезии краски и коррозионной стойкости, затем

- промывки и необязательно сушки, затем

- окраски.

Целью стадии обезжиривания является очистка наружных поверхностей 15 и, следовательно, удаление следов органических загрязнений, металлических частиц и пыли.

Предпочтительно эта стадия не изменяет химическую природу наружных поверхностей 15, за исключением преобразования поверхностного слоя оксид/гидроксид алюминия. Таким образом, раствор, используемый для этой стадии обезжиривания, не является окисляющим. В результате на внешней поверхности 15 не образуется оксид или гидроксид магния на стадии обезжиривания, т.е. перед стадией окраски.

Стадия обработки поверхности включает нанесение на наружные поверхности 15 конверсионного раствора, который химически реагирует с наружными поверхностями 15 и, таким образом, делает возможным формирование конверсионных слоев (не показаны) на наружных поверхностях 15. Предпочтительно конверсионный раствор не содержит хрома. Таким образом, он может раствором гексафторотитановой кислоты или гексафтороциркониевой кислоты.

Окраска может быть выполнена, например, нанесением двух последовательных слоев краски, т.е. слой грунтовки и слой верхнего покрытия, который, как правило, дает верхнюю пленку 9, или нанесением одного слоя краски, который, как правило, дает нижнюю пленку 11. Другое число слоев может быть использовано в некоторых альтернативных случаях.

Слои краски наносят, например, с использованием ротационного устройства для нанесения покрытия.

После каждого нанесения слоя краски обычно следует горячая сушка в печи.

Металлический лист 1, полученный таким образом, может быть вновь смотан перед резкой, необязательно подвергнут формовке и соединен с другими металлическими листами 1 и другими элементами пользователями.

Изобретатели показали, что использование стадии преобразования слоя оксида магния или слоя гидроксида магния, присутствующих на внешней поверхности 15 каждого покрытия 7, позволяет повысить коррозионную стойкость металлического листа 1, и, в частности, ограничить появление пузырьков в пленках краски 9 и 11, когда металлический лист 1 подвергается воздействию коррозионной среды.

Слой оксида магния или гидроксида магния в описании относится к слою, который может содержать соединения типа MgxOy, или соединения типа Mgx(OH)y, или смесь соединений этих двух типов.

Действительно, анализ XPS (рентгеновская фотоэмиссионная спектроскопия) спектроскопией внешних поверхностей 15 покрытий 7, показал преобладающее присутствие оксида магния или гидроксида магния перед покраской, даже тогда, когда покрытие 7 имеют схожее содержание алюминия и магния.

Однако в типичных покрытиях, содержащих по существу цинк и алюминий в небольших количествах, наружные поверхности металлических покрытий покрыты слоем оксида алюминия, несмотря на очень низкое содержание алюминия. Для подобного содержания магния и алюминия, можно было бы ожидать определения преобладающего количества оксида алюминия.

XPS-спектроскопия также использована для измерения толщины слоев оксида магния или гидроксида магния, присутствующих на наружных поверхностях 15, перед покраской. Толщина этих слоев определяется в несколько нанометров.

Следует отметить, что анализ XPS спектроскопией выполнен на образцах металлических листов 1, которые не были подвергнуты воздействию агрессивной среды. Образование слоев оксида магния или гидроксида магния, следовательно, связано с нанесением покрытий 7.

Фиг. 2 и 3 соответственно иллюстрируют спектры элементов в зависимости от энергии связи C1s (кривая 17), O1s (кривая 19), Mg1s (кривая 21), А12р (кривая 23) и Zn2p3 (кривая 25) при анализе XPS спектроскопией. Соответствующие атомные проценты приведены по оси у и глубина анализа по оси х.

Анализируемый образец на фиг. 2 соответствует покрытиям 7, включающим 3,7% масс. алюминия и 3% масс. магния и относится к образцу, прошедшему стадию обычной дрессировки с относительным удлинением 0,5%, в то время как образец на фиг. 3 не проходил такую стадию.

Для этих двух образцов в соответствии с анализом XPS спектроскопией может быть оценена толщина слоев оксида магния или гидроксида магния, равная около 5 нм.

Таким образом, представляется, что эти слои оксида магния или гидроксида магния не удаляются обычной стадией дрессировки или обычным щелочным обезжириванием и обычной обработкой поверхности.

В соответствии с изобретением способ изготовления металлического листа 1 включает, перед покраской, стадию преобразования слоев оксида магния или гидроксида магния, присутствующих на наружных поверхностях 15 покрытий 7.

Такая стадия преобразования может иметь место до или во время стадии обработки поверхности. Она может, например, иметь место на производственной линии для нанесения покрытий 7 или на линии предварительного лакирования.

В первом осуществлении стадия преобразования включает нанесение раствора кислоты, например с pH 1-4, предпочтительно 1-3,5 и более предпочтительно между 1-3 на внешние поверхности 15. Раствор может включать, например, соляную кислоту, серную кислоту или фосфорную кислоту.

Продолжительность нанесения раствора кислоты может составлять 0,2-30 с, предпочтительно 0,2-15 сек и более предпочтительно 0,5-15 с, в зависимости от pH раствора, а также момента и способа, которым он наносится.

Раствор может быть нанесен погружением, распылением или любой другой системой. Температура раствора может быть, например, температурой окружающей среды или любой другой температурой.

В первом осуществлении стадия нанесения раствора кислоты проходит после стадии промывки и сушки после стадии обезжиривания. За нанесением раствора кислоты следует стадия промывки и необязательно сушки наружных поверхностей 15 перед стадией нанесения конверсионного раствора.

Во втором осуществлении изобретения стадия нанесения конверсионного раствора представляет собой стадию преобразования слоев оксида магния или гидроксида магния, присутствующих на наружных поверхностях 15 покрытий 7.

В этом случае pH используемого конверсионного раствора составляет 1-2.

Время нанесения аналогично времени в первом осуществлении.

В третьем осуществлении стадия преобразования включает применение механического воздействия и необязательно нанесение раствора кислоты на наружные поверхности 15 металлических покрытий 7.

Такое механическое воздействие может быть применено с помощью роликовой правильной машины, щеточного устройства, дробеструйного устройства и т.д.

Эти механическое воздействие может служить, благодаря только его действию, для преобразования слоев оксида магния или гидроксида магния. Таким образом, щеточное и дробеструйное устройства могут удалить полностью или часть этих слоев. Аналогично роликовая правильная машина, которая характеризуется применением пластической деформации путем изгиба между роликами, может быть отрегулирована для такой деформации листа металла, который проходит через нее, которая достаточна для создания трещин в слоях оксида магния или гидроксида магния.

В случае применения механического воздействия в сочетании с нанесением раствора кислоты, механическое воздействие предпочтительно будет применяться до нанесения раствора кислоты или когда раствор кислоты присутствует на наружных поверхностях 15, чтобы способствовать его действию.

В этом случае, механическое воздействие может быть менее интенсивным.

Раствор кислоты затем может быть применен в роликовой правильной машине.

Когда раствор кислоты используют в сочетании с применением механического воздействия, pH раствора кислоты, может быть выше, и, в частности, больше 3.

В этом третьем осуществлении стадия преобразования проходит до стадии обезжиривания.

Если стадия преобразования третьего осуществления включает нанесение раствора кислоты, она сопровождается стадией промывки и необязательно сушки наружных поверхностей 15 металлических покрытий 7.

Образцы металлических листов 1, полученных с использованием способа в соответствии с изобретением, то есть, со стадией преобразования слоев оксида магния или гидроксида магния, присутствующих на металлических покрытиях и металлических листов, полученных традиционно, подвергают испытанию на коррозионной стойкость. Видно, что металлические листы 1, полученные с использованием способа в соответствии с изобретением, имеют лучшую коррозионную стойкость.

1. Способ изготовления металлического листа, состоящий из следующих последовательных стадий:

создания стальной подложки, имеющей две поверхности, каждая из которых имеет металлическое покрытие, полученное погружением подложки в ванну и охлаждением, и содержащее цинк, 0,1-20 мас.% алюминия и 0,1-10 мас.% магния, причем подложка с покрытием, нанесенным таким образом, проходит стадию дрессировки,

обезжиривания наружных поверхностей металлических покрытий,

промывки и сушки наружных поверхностей металлических покрытий,

преобразования слоев оксида магния или гидроксида магния, образующихся на наружной поверхности металлических покрытий, которое включает нанесение раствора кислоты на наружные поверхности металлических покрытий,

промывки и необязательно сушки наружных поверхностей металлических покрытий,

нанесение конверсионного раствора на наружные поверхности металлических покрытий,

сушки наружных поверхностей металлических покрытий,

окраски наружных поверхностей металлических покрытий, чтобы покрыть каждую из них пленкой краски, включающей, по меньшей мере, один полимер, выбранный из группы, состоящей из сложных полиэфиров сшитых меламином, сложных полиэфиров сшитых изоцианатом, полиуретанов и галогенированных производных виниловых полимеров, за исключением катафорезных красок.

2. Способ по п. 1, в котором стадия обезжиривания включает нанесение щелочного раствора на наружные поверхности металлических покрытий.

3. Способ по пп. 1 и 2, в котором раствор кислоты наносят на 0,2-30 с на наружные поверхности металлических покрытий.

4. Способ по п. 3, в котором раствор кислоты наносят на 0,2-15 с на наружные поверхности металлических покрытий.

5. Способ по п. 4, в котором раствор наносят на 0,5-15 с на наружные поверхности металлических покрытий.

6. Способ по пп. 1 и 2, в котором pH раствора кислоты составляет 1-4.

7. Способ по п. 6, в котором pH раствора кислоты составляет 1-3,5.

8. Способ по п. 7, в котором pH раствора кислоты составляет 1-3.

9. Способ изготовления металлического листа, состоящий из следующих последовательных стадий:

создания стальной подложки, имеющей две поверхности, каждая из которых имеет металлическое покрытие, полученное погружением подложки в ванну и охлаждением, и содержащее цинк, 0,1-20 мас.% алюминия и 0,1-10 мас.% магния, причем подложка с покрытием, нанесенным таким образом, проходит стадию дрессировки,

обезжиривания наружных поверхностей металлических покрытий,

промывки и сушки наружных поверхностей металлических покрытий,

нанесения кислого конверсионного раствора, не содержащего хрома, на наружные поверхности металлических покрытий, причем pH указанного конверсионного раствора составляет 1-2,

сушки наружных поверхностей металлических покрытий,

окраски наружных поверхностей металлических покрытий, чтобы покрыть каждую из них пленкой краски, включающей, по меньшей мере, один полимер, выбранный из группы, состоящей из сложных полиэфиров сшитых меламином, сложных полиэфиров сшитых изоцианатом, полиуретанов и галогенированных производных виниловых полимеров, за исключением катафорезных красок.

10. Способ по п. 9, в котором кислый конверсионный раствор наносят на 0,2-30 с на наружные поверхности металлических покрытий.

11. Способ по п. 10, в котором кислый конверсионный раствор наносят на 0,2-15 на наружные поверхности металлических покрытий.

12. Способ по п. 11, в котором кислый конверсионный раствор наносят на 0,5-15 с на наружные поверхности металлических покрытий.

13. Способ изготовления металлического листа, состоящий из следующих последовательных стадий:

создания стальной подложки, имеющей две поверхности, каждая из которых имеет металлическое покрытие, полученное погружением подложки в ванну и охлаждением, и содержащее цинк, 0,1-20 мас.% алюминия и 0,1-10 мас.% магния, причем подложка с покрытием, нанесенным таким образом, проходит стадию дрессировки,

преобразования слоев оксида магния или гидроксида магния, образующихся на наружных поверхностях металлических покрытий, путем механического воздействия на наружные поверхности металлических покрытий, и при необходимости нанесения раствора кислоты на наружные поверхности металлических покрытий,

при этом если стадия преобразования включает нанесение раствора кислоты, то дополнительно осуществляют промывку и необязательно сушку наружных поверхностей металлических покрытий,

неокисляющего обезжиривания наружных поверхностей металлических покрытий,

промывки и сушки наружных поверхностей металлических покрытий,

нанесение конверсионного раствора на наружные поверхности металлических покрытий,

сушки наружных поверхностей металлических покрытий,

окраски наружных поверхностей металлических покрытий, чтобы покрыть каждую из них пленкой краски, включающей, по меньшей мере, один полимер, выбранный из группы, состоящей из сложных полиэфиров сшитых меламином, сложных полиэфиров сшитых изоцианатом, полиуретанов и галогенированных производных виниловых полимеров, за исключением катафорезных красок.

14. Способ по п. 13, в котором механическое воздействие прилагают к наружным поверхностям металлических покрытий перед нанесением раствора кислоты или когда раствор кислоты присутствует на наружных поверхностях.

15. Способ по п. 14, в котором механическое воздействие применяют при пропускании через роликовую правильную машину.

16. Способ по любому из пп. 13-15, в котором механическое воздействие разрушает слои оксида магния или гидроксида магния.

17. Способ по любому из пп. 1, 9, 13, в котором металлическое покрытие содержит 0,3-10 мас.% магния.

18. Способ по п. 17, в котором металлическое покрытие содержит 0,3-4 мас.% магния.

19. Способ по любому из пп. 1, 9 или 13, в котором металлическое покрытие содержит 0,5-11 мас.% алюминия.

20. Способ по п. 19, в котором металлическое покрытие содержит 0,7-6 мас.% алюминия.

21. Способ по п. 20, в котором металлическое покрытие содержит 1-6 мас.% алюминия.

22. Способ по любому из пп. 1, 9, 13, в котором массовое соотношение между магнием и алюминием в металлическом покрытии менее или равно 1, предпочтительно строго менее 1, и предпочтительно строго менее 0,9.

23. Металлический лист, полученный способом по любому из пп. 1, 9, 13, имеющий две поверхности, на каждую из которых нанесено металлическое покрытие, включающее цинк, алюминий и магний, и пленка краски, включающая, по меньшей мере, один полимер, выбранный из группы, состоящей из сложных полиэфиров сшитых меламином, сложных полиэфиров сшитых изоцианатом, полиуретанов и галогенированных производных виниловых полимеров, за исключением катафорезных красок, причем металлические покрытия включают 0,1-20 мас.% алюминия и 0,1 и 10 мас.% магния.