Установка и способ образования узла борт-наполнителя для шин

Иллюстрации

Показать всеИзобретение относится к установке для сборки шин для наложения лент наполнителя на борт. Техническим результатом является упрощение конструкции установки. Технический результат достигается в установке для сборки шин для наложения лент наполнителя на борт с образованием узла борт-наполнитель для невулканизированной шины. Установка содержит держатель борта для удерживания бортов. Причем установка для сборки шин содержит первое захватное устройство и второе захватное устройство для захвата и перемещения лент наполнителя в направлении подачи к борту. При этом первое захватное устройство выполнено с возможностью перемещения между первым начальным положением и первым конечным положением, а второе захватное устройство выполнено с возможностью перемещения между вторым начальным положением и вторым конечным положением. Причем установка для сборки шин содержит первый клин, второй клин, третий клин и четвертый клин. При этом первое захватное устройство и второе захватное устройство выполнены с возможностью смещения в рабочее положение, в котором захватные устройства захватывают ленты наполнителя. Причем клинья выполнены с возможностью противодействия смещению захватных устройств, когда захватные устройства находятся в одном из начальных положений или конечных положений. 3 н. и 30 з.п. ф-лы, 25 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к установке для сборки шин для наложения лент наполнителя на борта, чтобы образовать узел борт-наполнитель.

Из европейского патента № 1755874 В1 известна установка для сборки шин для наложения ленты наполнителя на борт, чтобы образовать узел борт-наполнитель. Известная установка для сборки шин содержит захватное устройство для перемещения наполнителя к борту. Упомянутое захватное устройство содержит зажимные губки для вхождения в контакт с и отсоединения от ленты наполнителя. Управление зажимными губками осуществляется посредством приводов в виде пневматических цилиндров, закрепленных на захватном устройстве. Такая установка для сборки шин является сложной вследствие соединений, которые необходимо осуществлять с приводами захватного устройства и конструкции самого захватного устройства.

Задачей настоящего изобретения является создание усовершенствованной установки для сборки шин для наложения лент наполнителя на борт, чтобы образовать узел борт-наполнитель.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом, настоящее изобретение обеспечивает установку для сборки шин для наложения лент наполнителя на борта, чтобы образовать узлы борт-наполнитель для невулканизированной шины, содержащей держатель борта для удерживания бортов, причем упомянутая установка для сборки шин содержит первое захватное устройство и второе захватное устройство для захвата и перемещения лент наполнителя в направлении подачи к борту, причем упомянутое первое захватное устройство выполнено с возможностью перемещении между первым начальным положением и первым конечным положением, а упомянутое второе захватное устройство выполнено с возможностью перемещения между вторым начальным положением и вторым конечным положением, причем упомянутая установка для изготовления шин содержит первый клин, второй клин, третий клин и четвертый клин, причем упомянутое первое захватное устройство и упомянутое второе захватное устройство смещены в рабочее состояние, в котором упомянутые захватные устройства приспособлены для захвата лент наполнителя, и при этом упомянутые клинья приспособлены для противодействия упомянутому смещению захватных устройств, когда захватные устройства находятся в одном из начальных положений или конечных положений.

Упомянутые клинья способны противодействовать смещению захватных устройств, тем самым вызывая отсоединение захватных устройств от лент наполнителя в начальных положениях и конечных положениях. Таким образом, сами захватные устройства не обязаны содержать клинья и поэтому могут иметь относительно простую конструкцию.

В варианте осуществления упомянутой установки для сборки шин приспособлен для перемещения лент наполнителя в первой плоскости, при этом первое захватное устройство и второе захватное устройство выполнены с возможностью перемещения между упомянутой первой плоскостью и второй плоскостью на заднем плане относительно упомянутой первой плоскости, при этом упомянутые захватные устройства приспособлены для перемещения из их соответствующих начальных положений в их соответствующие конечные положения в упомянутой первой плоскости, и при этом захватные устройства приспособлены для возврата из их соответствующих конечных положений в их соответствующие начальные положения в упомянутой второй плоскости. Захватные устройства выполнены с возможностью возврата через вторую плоскость на заднем плане, в то время как другие этапы способа, такие как резка, могут осуществляться в первой плоскости без помех со стороны захватных устройств. Кроме того, уменьшается риск повреждения наполнителя в первой плоскости захватными устройствами.

В варианте осуществления захватные устройства приспособлены для перемещения из первой плоскости во вторую плоскость и наоборот только тогда, когда захватные устройства находятся в их соответствующих начальных положениях или конечных положениях. Предпочтительно, захватные устройства приспособлены для перемещения из первой плоскости во вторую плоскость и наоборот только тогда, когда они остановлены в неподвижном положении относительно лент наполнителя. Таким образом, может быть предотвращено повреждение наполнителя в результате относительного перемещения захватных устройств в направлении подачи.

В варианте осуществления захватные устройства каждое содержит первый захватывающий элемент и второй захватывающий элемент, причем по меньшей мере один из упомянутых захватывающих элементов подвергается смещению посредством элемента смещения, чтобы перемещаться к другому из упомянутых захватывающих элементов, для того чтобы во взаимодействии с упомянутым другим из захватывающих элементов зажимать ленты наполнителя с двух противоположных сторон, при этом упомянутые клинья каждый содержит выступ, который приспособлен для противодействия смещению упомянутого элемента смещения. Упомянутый по меньшей мере один смещенный захватывающий элемент будет автоматически входить в контакт с наполнителем, когда его смещению не противодействует ни один из клиньев. Таким образом, только перемещение клиньев относительно захватных устройств способно автоматически вынуждать захватные устройства захватывать и высвобождать наполнитель.

В варианте осуществления упомянутый выступ содержит первую поверхность качения для перемещения одного смещенного захватывающего элемента в направлении, противоположном его смещению. Поскольку сама форма клина способна вызывать перемещение одного смещенного захватывающего элемента, клин может иметь относительно простую конструкцию.

В варианте осуществления оба захватывающих элемента подвергаются смещению посредством элементов смещения, причем упомянутый выступ содержит вторую поверхность качения для перемещения другого из смещенных захватывающих элементов в направлении, противоположном смещению его элемента смещения. Посредством смещения обоих захватывающих элементов наполнитель может быть активно захвачен с двух противоположных сторон. Поскольку сама форма клина способна вызывать перемещение обоих захватывающих элементов, клин может иметь относительно простую конструкцию.

В варианте осуществления захватывающие элементы каждый содержит колесо для контактирования и качения по соответствующим поверхностям качения клина. Упомянутые колеса способны уменьшать износ между захватывающими элементами и поверхностями качения.

В варианте осуществления первый клин, второй клин, третий клин и четвертый клин расположены в или около первого начального положения, первого конечного положения, второго начального положения и второго конечного положения, соответственно. Таким образом, клинья способны противодействовать смещению захватных устройств в упомянутых начальных положениях или упомянутых конечных положениях.

В варианте осуществления упомянутая установка для сборки шин содержит приводы, которые соединены с упомянутыми клиньями для перемещения клиньев к или отвода клиньев от захватных устройств. Клинья выполнены с возможностью активного управления для перемещения к или отвода от захватных устройств, пока захватные устройства являются неподвижными. Это позволяет захватным устройствам захватывать ленты наполнителя, пока захватные устройства являются неподвижными относительно лент наполнителя, чтобы предотвратить повреждение лент наполнителя.

В варианте осуществления один из захватывающих элементов содержит платформу для поддержки лент наполнителя, а другой из захватывающих элементов содержит прижимающий элемент, причем упомянутый прижимающий элемент содержит решетку прижимных штифтов, которые обращены к упомянутой платформе, причем упомянутые прижимные штифты приспособлены для контактирования с упомянутой платформой и поддерживаемым на ней наполнителем. Прижимные штифты способны обеспечить равномерное приложение давления поперек лент наполнителя, независимо от формы поперечного сечения упомянутой ленты наполнителя. Равномерно прикладываемое давление предохраняет ленты наполнителя от сдавливания на бок.

В варианте осуществления прижимные штифты выполнены с возможностью перемещения к упомянутой платформе, причем когда захватывающие элементы перемещают друг к другу, чтобы захватывать ленты наполнителя, по меньшей мере некоторые из прижимных штифтов приспособлены для контактирования с лентами наполнителя и приспособлены для оттеснения назад вопреки их смещению в результате упомянутого контакта. В результате, взаимные положения прижимных штифтов могут быть приспособлены так, чтобы соответствовать контуру или профилю наполнителя, и посредством прижимающего элемента через прижимные штифты фактически может быть обеспечено равномерное распределение усилий, прикладываемых к лентам наполнителя. Таким образом, может быть предотвращено повреждение лент наполнителя.

В варианте осуществления прижимающий элемент содержит множество цилиндрических отверстий для приема прижимных штифтов, причем каждый прижимной штифт содержит ось, которая приспособлена для скольжения внутри упомянутого цилиндрического отверстия, причем упомянутая ось содержит частично некруглую, многогранную или сплющенную периферию, которая, в сочетании с упомянутым отверстием, образует зазор между упомянутой осью и упомянутым цилиндрическим отверстием, причем упомянутый зазор находится в открытом сообщении с внешней средой на стороне прижимающего элемента, обращенной к упомянутой платформе. Форма штифтов способна предотвращать скапливание отходов и в конечном итоге блокирование перемещения штифтов. Таким образом, может быть предотвращено нарушение нормальной работы прижимных штифтов, что уменьшает вероятность повреждения наполнителя прижимными штифтами вследствие неравномерного распределения прижимающих усилий.

В варианте осуществления упомянутая ось содержит по меньшей мере три части своей периферии, которые приспособлены для размещения в скользящем контакте с упомянутым цилиндрическим отверстием, и по меньшей мере три по существу сплющенные поверхности для образования, в установленном положении, по меньшей мере трех зазоров между упомянутой осью и упомянутым цилиндрическим отверстием. Предпочтительно, упомянутые по меньшей мере три по существу сплющенные поверхности равномерно распределены вдоль периферии. Более предпочтительно, упомянутая ось имеет по существу квадратное поперечное сечение.

В варианте осуществления упомянутая ось выполнена с возможностью вращения внутри упомянутого цилиндрического отверстия, причем, предпочтительно, упомянутые части периферии оси, которые приспособлены для размещения в скользящем контакте с цилиндрическим отверстием, представляют собой части одной и той же окружности, предпочтительно, одной и той же идеальной окружности. Вследствие упомянутого вращения, упомянутые части периферии, которые находятся в скользящем контакте с цилиндрическим отверстием, способны соскабливать отходы, которые могут впоследствии выпадать через зазоры и из цилиндрического отверстия.

В варианте осуществления упомянутая установка для сборки шин дополнительно содержит режущее устройство для разрезания по существу непрерывной длины наполнителя на последовательные ленты наполнителя, содержащие передний конец и/или задний конец относительно борта, причем первое захватное устройство и второе захватное устройство приспособлены для захвата упомянутого переднего конца и упомянутого заднего конца, соответственно, лент наполнителя. Упомянутый передний конец выполнен с возможностью захвата посредством первого захватного устройства для перемещения соответствующей ленты наполнителя к борту. Упомянутый задний конец выполнен с возможностью захвата посредством второго захватного устройства для удерживания соответствующей ленты наполнителя во время ее наложения на борт.

В варианте осуществления упомянутое режущее устройство расположено впереди по ходу от борта относительно направления подачи, причем упомянутое первое начальное положение находится впереди по ходу от режущего устройства и/или упомянутое второе начальное положение находится позади по ходу от режущего устройства. Первое захватное устройство выполнено с возможностью перемещения в первое начальное положение для вхождения в контакт с передним концом ленты, образованным непосредственно впереди по ходу от режущего устройства. Второе захватное устройство выполнено с возможностью перемещения во второе начальное положение для сцепления с задним концом ленты, образованным непосредственно позади по ходу от режущего устройства.

В варианте осуществления упомянутая установка для сборки шин дополнительно содержит зажим-аппликатор для переноса переднего конца одной из лент на борт в держателе борта, причем упомянутое первое конечное положение находится в упомянутом зажиме-аппликаторе и/или упомянутое второе конечное положение находится в упомянутом держателе борта. Первое захватное устройство выполнено с возможностью перемещения в первое конечное положение для переноса переднего конца одной из лент с первого захватного устройства на зажим-аппликатор. Второе захватное устройство выполнено с возможностью перемещения во второе конечное положение для переноса заднего конца одной из лент на борт.

В варианте осуществления упомянутая установка для сборки шин дополнительно содержит привод, предпочтительно, в виде одного или нескольких зубчатых ремней, для приведения в движение первого захватного устройства и второго захватного устройства между их соответствующими начальными положениями и их соответствующими конечными положениями. Захватные устройства выполнены с возможностью приведения в движение на переднем плане из их соответствующих начальных положений в их соответствующие конечные положения для подачи наполнителя или ленты наполнителя. На заднем плане, захватные устройства выполнены с возможностью приведения в движение для возврата из их исходных начальных положений без повреждения наполнителя.

В варианте осуществления первое захватное устройство и второе захватное устройство расположены на направляющих с возможностью перемещения в направлении, параллельном направлению подачи. Таким образом, наполнитель, захваченный упомянутыми захватными устройствами, может быть перемещен вдоль упомянутых направляющих, параллельных направлению подачи.

В варианте осуществления упомянутая установка для сборки шин содержит транспортер для размещения лент наполнителя вдоль по существу прямолинейной траектории, параллельной направлению подачи, при этом, предпочтительно, упомянутая прямолинейная траектория расположена по касательной к периферии борта, удерживаемой в держателе борта. Ленты наполнителя могут быть перемещены вдоль упомянутой прямолинейной траектории к борту и могут быть поданы к и наложена на борта по касательной.

В соответствии с вторым аспектом, изобретение обеспечивает прижимной штифт для использования в цилиндрическом отверстии прижимающего элемента захватного устройства для захвата ленты наполнителя для невулканизированной шины, причем упомянутый прижимной штифт содержит ось, которая приспособлена для размещения с возможностью скольжения в цилиндрическом отверстии, причем упомянутая ось содержит частично круглую периферию, которая приспособлена для размещения в скользящем контакте с цилиндрическим отверстием, и частично некруглую, многогранную или сплющенную периферию, которая, в сочетании с упомянутым отверстием, приспособлена для образования зазора между упомянутой осью и упомянутым цилиндрическим отверстием, причем упомянутый зазор находится в открытом сообщении с внешней средой на стороне прижимающего элемента, которая обращена к ленте наполнителя во время использования. Упомянутый зазор способен предотвращать скапливание отходов и в конечном итоге блокирование перемещения штифтов. Прижимные штифты могут подвергаться износу и должны регулярно заменяться. Прижимные штифты могут быть предусмотрены в виде запасных деталей.

В варианте осуществления упомянутая ось содержит по меньшей мере три части своей периферии, которые приспособлены для размещения в скользящем контакте с цилиндрическим отверстием, и по меньшей мере три по существу сплющенные поверхности для образования, в установленном положении, по меньшей мере трех зазоров между упомянутой осью и упомянутым цилиндрическим отверстием. Предпочтительно, упомянутые по меньшей мере три по существу сплющенные поверхности равномерно распределены вдоль периферии. Наиболее предпочтительно, упомянутая ось имеет по существу квадратное поперечное сечение. Форма штифтов способна предотвращать скапливание отходов и в конечном итоге блокирование перемещения штифтов. Таким образом, может быть предотвращено нарушение нормальной работы прижимных штифтов, что уменьшает вероятность повреждения наполнителя прижимными штифтами вследствие неравномерного распределения прижимающих усилий.

В варианте осуществления упомянутая ось выполнена с возможностью вращения внутри цилиндрического отверстия, при этом, предпочтительно, упомянутые части периферии оси, которые приспособлены для размещения в скользящем контакте с цилиндрическим отверстием, представляют собой части одной и той же окружности, предпочтительно, одной и той же идеальной окружности. Вследствие упомянутого вращения, части периферии, которые находятся в скользящем контакте с цилиндрическим отверстием, способны соскабливать отходы, которые могут впоследствии выпадать через зазоры и из цилиндрического отверстия.

В соответствии с третьим аспектом, изобретение обеспечивает способ наложения лент наполнителя на борта, чтобы образовать узел борт-наполнитель для невулканизированной шины, причем упомянутый способ включает этапы захвата лент наполнителя первым захватным устройством и вторым захватным устройством и перемещения захваченных лент наполнителя в направлении подачи к борту, причем упомянутое первое захватное устройство выполнено с возможностью перемещения между первым начальным положением и первым конечным положением, а упомянутое второе захватное устройство выполнено с возможностью перемещения между вторым начальным положением и вторым конечным положением, причем упомянутый способ дополнительно включает этапы смещения захватных устройств в рабочее положение, в котором они захватывают ленты наполнителя, перемещения захватных устройств вперед и назад между их соответствующими начальными положениями и их соответствующими конечными положениями и противодействия смещению захватных устройства посредством клиньев, когда захватные устройства находятся в одном из упомянутых начальных положений или упомянутых конечных положений.

Упомянутые клинья способны противодействовать смещению захватных устройств, тем самым вызывая отсоединение захватных устройств от лент наполнителя в упомянутых начальных положениях или упомянутых конечных положениях. В результате, сами захватные устройства не обязаны содержать клинья и поэтому могут иметь относительно простую конструкцию.

В варианте осуществления перемещение захватных устройств осуществляется циклами, причем каждый цикл включает этапы перемещения захватных устройств из их соответствующих начальных положений в их соответствующие конечные положения и возврат захватных устройств из их соответствующих конечных положений в их соответствующие начальные положения. Циклы могут повторяться как часть по существу непрерывного процесса, причем окончание каждого цикла является началом следующего цикла.

В варианте осуществления подача наполнителя осуществляется в первой плоскости, причем первое захватное устройство и второе захватное устройство выполнены с возможностью перемещения между упомянутой первой плоскостью и второй плоскостью на заднем плане относительно упомянутой первой плоскости, при этом захватные устройства перемещаются из их соответствующих начальных положений в их соответствующие конечные положения в упомянутой первой плоскости и при этом захватные устройства возвращаются из их соответствующих конечных положений в их начальные положения в упомянутой второй плоскости. Захватные устройства выполнены с возможностью возврата через вторую плоскость на заднем плане, в то время как другие этапы упомянутого способа, такие как резка, могут осуществляться в первой плоскости без помех со стороны захватных устройств. Кроме того, уменьшается риск повреждения наполнителя в первой плоскости захватными устройствами.

В варианте осуществления захватные устройства перемещают из первой плоскости во вторую плоскость и наоборот только тогда, когда захватные устройства находятся в их соответствующих начальных положениях или конечных положениях. Предпочтительно, захватные устройства перемещают из первой плоскости во вторую плоскость и наоборот только тогда, когда они остановлены в неподвижном положении относительно лент наполнителя. Таким образом, может быть предотвращено повреждение лент наполнителя при относительном перемещении захватных устройств в направлении подачи.

В варианте осуществления упомянутые клинья вставляют в или отводят из захватных устройств, когда захватные устройства остановлены в их соответствующих начальных положениях или конечных положениях. Клинья выполнены с возможностью активного управления, чтобы перемещать их к или отводить их от захватных устройств, пока захватные устройства являются неподвижными. Это позволяет захватным устройствам захватывать ленты наполнителя, пока захватные устройства являются неподвижными относительно лент наполнителя, чтобы предотвратить повреждение лент наполнителя.

В варианте осуществления, во время каждого цикла захватных устройств, следующая лента наполнителя захватывается и перемещается посредством первого захватного устройства к борту, а другая, ранее перемещенная лента наполнителя накладывается на борт, будучи захваченной вторым захватным устройством. Благодаря одновременному перемещению нового отрезка наполнителя и уже отрезанной ленты наполнителя во время одного цикла, процесс перемещения и наложения наполнителя на борт может быть значительно ускорен.

В варианте осуществления захватные устройства одновременно перемещаются из их соответствующих начальных положений в их соответствующие конечные положения. Передний конец одной из лент можно захватывать и перемещать посредством первого захватного устройства вслед за или сразу после заднего конца другой, ранее перемещенной ленты, захваченным вторым захватным устройством. Таким образом, можно сэкономить значительное время, подготавливая следующую ленту к наложению. Таким образом, время цикла может быть уменьшено до менее 10 секунд, в некоторых случаях даже до менее 7 секунд.

В варианте осуществления захватные устройства одновременно возвращаются из их соответствующих конечных положений в их соответствующие начальные положения. Управление захватными устройствами может быть синхронизировано, тем самым уменьшая сложность взаимных перемещений.

Различные аспекты и признаки, описанные и показанные в данном описании, могут быть использованы в отдельности по возможности. Данные отдельные аспекты, в частности аспекты и признаки, описанные в прилагаемых зависимых пунктах формулы изобретения, могут стать предметом отдельных заявок на патенты.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет описано на основе примерного варианта осуществления, показанного в прилагаемых схематичных чертежах, на которых:

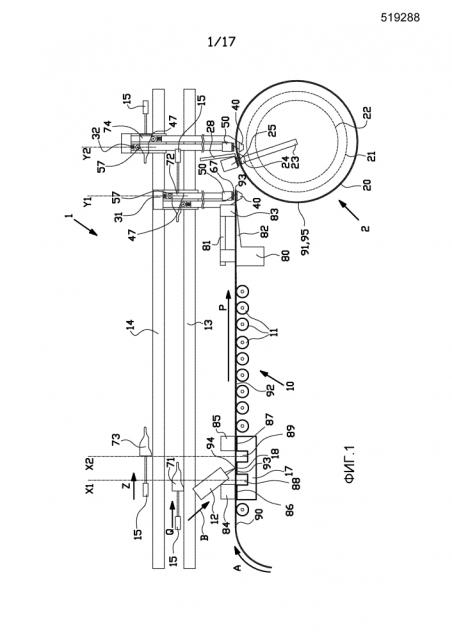

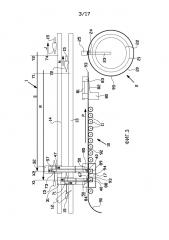

Фиг.1, 3 и 5-11 - виды спереди установки для сборки шин с захватными устройствами в соответствии с примерным вариантом осуществления изобретения, во время этапов способа образования узла борт-наполнитель;

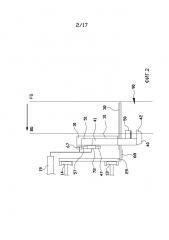

Фиг.2 и 4 - виды сбоку установки для сборки шин с фиг.1, 3 и 5-11, во время этапов способа образования узла борт-наполнитель;

Фиг.12А и 12В - виды сбоку одного их захватных устройств установки для сборки шин с фиг.2 и 4;

Фиг.12С - деталь захватного устройства с фиг.12А;

Фиг.12D - вид в разрезе детали захватного устройства по линии XII D - XII D с фиг.12С;

Фиг.12Е - альтернативный вариант осуществления захватного устройства с фиг.12D;

Фиг.12F - деталь в разрезе захватного устройства по линии XII F - XII F с фиг.12С; и

Фиг.13А-D и 14А-D - виды спереди одного из захватных устройств установки для сборки шин с фиг.1, 3 и 5-11 во время этапов способа образования узла борт-наполнитель.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.1-11 показана установка 1 для сборки шин для наложения отрезка наполнителя 90 из невулканизированного, эластомерного или резинового материала, разрезанного на ленты 91, 92 наполнителя, на борта 95, чтобы образовать узел борт-наполнитель для невулканизированной шины, в соответствии с примерным вариантом осуществления изобретения.

Как показано на фиг.1, установка 1 для сборки шин содержит держатель 2 борта для удерживания борта 95 в бесконечной, по существу круглой конфигурации. Держатель 2 борта может представлять собой барабан, содержащий реальную периферийную поверхность 20 или виртуальную траекторию барабана, вокруг которой образован борт 95, как если бы он был образован вокруг реальной периферийной поверхности 20. Держатель 2 борта может представлять собой деталь револьверной головки (не показанной). Конфигурация борта 95, в частности диаметр борта 95 может быть изменен посредством изменения диаметра реальной периферийной поверхности 20 или посредством изменения виртуальной траектории барабана, вокруг которой образован борт 95. Два альтернативных диаметра реальной периферийной поверхности 20 или виртуальной траектории барабана показаны ссылочными позициями 21 и 22. Держатель 2 барабана содержит вращающийся зажим барабана, зажим борта-наполнителя или зажим 23 наполнителя, который приспособлен для вращения коаксиально относительно держателя 2 борта и прижатия наполнителя 90 к борту 95.

Установка 1 для сборки шин содержит роликовый транспортер 10 с множеством пассивных роликов 11. На верхней стороне или стороне перемещения роликового транспортера 10, ролики 11 образуют плоскость подачи, на которой наполнитель 90 может быть перемещен вдоль по существу прямолинейной траектории в направлении подачи Р. Относительные высоты роликового транспортера 10 и держателя 2 борта установлены или отрегулированы таким образом, что плоскость подачи расположена относительно борта 95 с возможностью подачи по касательной наполнителя 90 в направлении подачи Р к борту 95.

Над плоскостью подачи и параллельно направлению подачи Р, установка 1 для сборки шин содержит первую рельсовую направляющую 13 и вторую рельсовую направляющую 14. Установка 1 для сборки шин содержит первое захватное устройство 31 и второе захватное устройство 32, которые расположены на первой рельсовой направляющей 13 и второй рельсовой направляющей 14 с возможностью перемещения в продольном направлении рельсовых направляющих 13, 14. Две рельсовые направляющие 13, 14 предпочтительны для равномерного распределения усилий захватных устройств 31, 32, подвешенных на них, и для уменьшения материальных затрат. В качестве альтернативы, установка 1 для сборки шин может содержать одну широкую рельсовую направляющую (не показанную), на которой размещаются оба захватных устройства 31, 32. Установка 1 для сборки шин содержит приводы (не показанные), которые независимо управляют перемещением первого захватного устройства 31 вдоль первой рельсовой направляющей 13 между первым начальным положением X1 и первым конечным положением Y1 и перемещением второго захватного устройства 32 вдоль второй рельсовой направляющей 14 между вторым начальным положением X2 и вторым конечным положением Y2. Упомянутые приводы могут представлять собой линейные электродвигатели, установленные на захватных устройствах 31, 32, или зубчатые ремни 68, размещенные вдоль рельсовых направляющих 13, 14, как схематично показано на фиг.2.

На фиг.2 в виде сбоку показаны первое захватное устройство 31, рельсовые направляющие 13, 14 и расположение первого захватного устройства 31 на рельсовых направляющих 13, 14. Второе захватное устройство 32 расположено на рельсовых направляющих 13, 14 аналогичным образом. Первое захватное устройство 31 установлено на рельсовых направляющих 13, 14 посредством рамы 29. Рама 29 содержит направляющую 30 скольжения, по которой первое захватное устройство 31 может перемещаться в направлении, поперечном направлению подачи Р. Первое захватное устройство 31 установлено на направляющей 67 смещения, которая проходит параллельно рельсовым направляющим 13, 14. Направляющая 67 смещения установлена на приводе или группе приводов 19, таких как поршни или толкающие/тянущие рычаги, которые равномерно распределены вдоль направляющей 67 смещения. Привод 19 приспособлен для перемещения направляющей 67 смещения в направлении, поперечном направлению подачи Р. В результате, первое захватное устройство 31, установленное на направляющей 67 смещения, перемещается по направляющей 30 скольжения рамы 29 между передней плоскостью и передним планом FG на наполнителе 90 и задней плоскостью или задним планом BG, который расположен позади или на расстоянии от первой плоскости или переднего плана FG.

Установка 1 для сборки шин дополнительно содержит режущее устройство 12, содержащее режущий нож, который расположен над плоскостью подачи, и опору 17, которая расположена прямо под плоскостью подачи. Опора 17 содержит поверхность 18 резания и две поверхности 86, 87 прижима. Режущий нож режущего устройства 12 выполнен с возможностью перемещения к поверхности 18 резания опоры 17 для разрезания длины наполнителя 90 на ленту 91, 92 наполнителя, содержащую передний конец 93 и задний конец 94. Установка 1 для сборки шин содержит два зажимающих блока 84, 85, которые приспособлены для перемещения к поверхностям 86, 86 прижима. Зажимающие блоки 84, 85 выполнены с возможностью подъема вверх для удаления с траектории захватных устройств 31, 32. В промежуточном положении между поверхностью 18 резания и поверхностями 86, 87 прижима, опора 17 содержит углубления 88, 89 для приема захватных устройств 31, 32.

Длина ленты 91, 92 наполнителя по существу соответствует окружной длине борта 95. Если используется один из альтернативных диаметров 21, 22 для борта 95, то режущее устройство 12, опора 17 и начальные положения Х1, Х2 захватных устройств 31, 32 должны быть отрегулированы таким образом, чтобы компенсировать более короткую окружную длину борта 95. Первое захватное устройство 31 и второе захватное устройство 32 приспособлены для перемещения в углубления 88, 89 опоры 17 для захвата наполнителя 90 и/или ленты 91, 92 наполнителя так, как будет описано ниже.

Поскольку захватные устройства 31, 32 по существу аналогичны друг другу и функционируют одинаково, на фиг.12А, 12В и 12С более подробно показано только первое захватное устройство 31. Тем не менее, приведенное ниже описание первого захватного устройства 31 относится также ко второму захватному устройству 32.

Как показано на фиг.12А и 13D, первое захватное устройство 31 содержит корпус 33, из которого подвешены первый захватывающий элемент 40 и второй захватывающий элемент 50. Корпус 33 соединен с приводом 19, как показано на фиг.2. Первый захватывающий элемент 40 подвешен в положение ниже плоскости подачи, а второй захватывающий элемент 50 подвешен в положение выше плоскости подачи. Первое захватное устройство 31 содержит первый элемент смещения в виде первой пружины 36, которая смещает первый захватывающий элемент 40 так, чтобы перемещаться вверх к второму захватывающему элементу 50, и второй элемент смещения в виде второй пружины 37, которая смещает второй захватывающий элемент 50 так, чтобы перемещаться вниз к первому захватывающему элементу 40. Таким образом, первый захватывающий элемент 40 и второй захватывающий элемент 50 выполнены с возможностью перемещения друг к другу из нерабочего состояния в рабочее состояние для, при взаимодействии, зажима наполнителя 90 в плоскости подачи с двух противоположных сторон. Первая пружина 36 более сильная, чем вторая пружина 37, так что, при вхождении в соприкосновение друг с другом, первый захватывающий элемент 40 поджимает второй захватывающий элемент 50 вверх, как показано на фиг.13А и 14D.

Первый захватывающий элемент 40 содержит ножку 41, продолжающуюся вертикально вниз из корпуса 33, и плоский участок или платформу 42 в дистальном конце ножки 41. Платформа 42 приспособлена для перемещения ниже плоскости подачи в направлении, поперечном направлению подачи Р, в углубления 88, 89 опоры 17, для захвата наполнителя 90 с нижней стороны плоскости подачи. Второй захватывающий элемент 50 содержит ножку 51, продолжающуюся вертикально вниз из корпуса 33, и прижимающий элемент 52 в дистальном конце ножки 51. Прижимающий элемент 52 расположен на одной линии прямо над платформой 42 первого захватывающего элемента 40 для захвата наполнителя 90 сверху плоскости подачи.

Как показано на фиг.12А и 13D и более подробно на фиг.12С-12F, прижимающий элемент 52 содержит множество прижимных штифтов 53, обращенных к платформе 42. Каждый прижимной штифт 53 содержит первую, круглую ось 54, которая установлена с возможностью скольжения в цилиндрическом отверстии 62 прижимающего элемента 52, и вторую ось 55, которая продолжается из нижней части цилиндрического отверстия в прижимающем элементе 52. Вторая ось 55 содержит частично круглую периферию, которая плотно размещается в или в скользящем контакте с цилиндрическим отверстием 62, и некруглую, многогранную или сплющенную периферию. В дистальном конце второй оси 55, прижимной штифт 53 содержит коническую, выпуклую или немного закругленную головку 56 для прижатия к наполнителю 90. Прижимной штифт 53 дополнительно содержит пружину 60 вокруг первой оси 54, которая подпружинивает прижимной штифт 53 таким образом, чтобы перемещать вниз к плоскости передачи. Усилие пружины может также вызывать небольшое вращение прижимного штифта 53 внутри цилиндрического отверстия 62 вокруг продольной оси пружины 60. Прижимной штифт 53 содержит блокировочное кольцо 61, которое предохраняет прижимной штифт 53 от выпадения через цилиндрическое отверстие 62 прижимающих элементов 52.

Ось 54 прижимного штифта 53 выполнена с возможностью оттеснения назад против усилия пружины 60 на короткое расстояние в цилиндрическое отверстие прижимающего элемента 52. Прижимные штифты 53 выполнены таким образом, что отходы, такие как грязь, пыль или резина, не скапливаются и в конечном итоге не блокируют перемещение штифтов 53. В частности, некруглая, многогранная или сплющенная периферийная поверхность или поперечное сечение второй оси 55 уменьшает площадь скользящего контакта второй оси 55 с цилиндрической стенкой цилиндрического отверстия. Предпочтительно, вторая ось 55 содержит по меньшей мере три некруглые или сплющенные поверхности, более предпочтительно, по существу квадратное поперечное сечение с четырьмя одинаковыми поверхностями, как показано в разрезе на фиг.12F, и по желанию больше чем четырьмя некруглыми или плоскими поверхностями. Упомянутые сплющенные или некруглые поверхности второй оси 55 равномерно распределены вдоль периферии оси 55. Упомянутые поверхности, в сочетании с цилиндрической стенкой цилиндрического отверстия 62, образуют зазор между второй осью 55 и цилиндрическим отверстием 62. Упомянутый зазор находится в открытом сообщении с или является открытым для внешней среды на стороне прижимающего элемента 52, обращенной к платформе 42. Под действием гравитации, скапливающиеся отходы просто выпадают из данного зазора, когда прижимной штифт 53 перемещается вверх и вниз в цилиндрическом отверстии 62. При перемещении вверх и вниз прижимного штифта 53, пружина 60 вызывает небольшое вращение прижимного штифта 53 внутри цилиндрического отверстия 62, так что части второй оси 55, которые находятся в скользящем контакте с цилиндрическим отверстием 62, могут выполнять функцию скребков для соскабливания остающихся отходов.

Прижимные штифты 53 могут быть легко извлечены из прижимающего элемента 52 посредством удаления блокиро