Способ получения углеродных нанотрубок методом газофазного химического осаждения

Иллюстрации

Показать всеИзобретение относится к нанотехнологии и может быть использовано при получении нанокомпозитов. В реактор подают подложку, на которую нанесено соединение никеля, и/или кобальта, и/или железа, полученное смешиванием и реакцией формиатов указанных металлов с азотсодержащим соединением, таким как монодентантный лиганд из ряда, включающего аммиак, и/или метиламин, и/или моноэтаноламин в количестве 18-42 г⋅экв на 1 г⋅экв формиата металла или бидентантный лиганд из ряда, включающего гидразин, и/или этилендиамин, и/или диэтаноламин в количестве 9-21 г⋅экв на 1 г⋅экв формиата металла. Подложка представляет собой ткань из минеральных или углеродных волокон, например из углерод-углеродного композиционного материала с пористостью 2-20 %; из металла, например титана, меди, тантала, поверхность которого предварительно обработана плазменно-электрохимическим или гидротермальным оксидированием; из углерод-керамического композиционного материала с пористостью 0,5-10 %. Подложка может обладать сложной геометрией поверхности. В реакторе указанное соединение разлагается при высокой температуре с образованием каталитически активной формы частиц без применения восстановительной газовой среды. На полученных частицах происходит синтез углеродных нанотрубок при последующей подаче соединений углерода через подложку, служащую для ориентации углеродных нанотрубок. Изобретение позволяет синтезировать углеродные нанотрубки на подложках любого состава и геометрии, повысить удельный выход нанотрубок. 7 з.п. ф-лы, 3 ил., 1 табл., 8 пр.

Реферат

Изобретение относится к технологии получения углеродных нанотрубок и может быть использовано в технике, в частности в производстве наномодифицированных композиционных материалов и материалов с наномодифицированной поверхностью.

Известен способ непрерывного получения углеродных нанотрубок, включающий подачу частиц подложки, которая содержит соединение переходного металла - формиат никеля, формиат кобальта, формиат железа, который разлагается под термическим воздействием с образованием каталитических частиц переходного металла в невосстановительной атмосфере, позволяя формировать углеродные нанотрубки при псевдоожижении в потоке газообразного источника углерода - заявка US 2006/0104884 «CVD synthesis of carbon nanotubes» - опубликовано 16.07.2006.

По своим признакам это изобретение наиболее близко к заявленному и принято за прототип.

В известном способе недостатком является то, что легко удаляемая подложка оксидов кальция, магния и силиката кальция частично взаимодействует с формиатами каталитически активных металлов. В результате образуются неактивные, без применения восстановительной атмосферы, оксиды и гидроксиды никеля, кобальта, железа. Вследствие этого снижается эффективность решения описанного в прототипе (по прототипу выход 4,7 мас.% за время синтеза 30 минут). Из литературных источников известно, что формиаты имеют относительно малую растворимость в воде (5,03 г/100 г воды - формиат кобальта(II) - «Справочник химика», том 2. Л.: Ленинградское отделение Госхимиздата, 1963 г.), их растворы обладают малой вязкостью, что препятствует равномерной пропитке частиц подложки, а в случае замены дисперсной оксидной подложки на волокнистую углеродную подложку, подложку из минеральной ткани или металлическую подложку обуславливает невозможность получения равномерно модифицированной углеродными нанотрубками, заготовки.

Предлагаемое изобретение позволяет устранить недостатки прототипа и расширить применение способа для получения композиционных материалов и наномодифицированных поверхностей.

Это достигается тем, что предлагается способ получения углеродных нанотрубок, включающий подачу подложки с нанесенным соединением, представляющим собой соединение никеля, и(или), и(или) железа, в реактор, где соединение при высокой температуре разлагается с образованием каталитически активной формы частиц, без применения восстановительной газовой среды, на которых происходит синтез углеродных нанотрубок при последующей подаче соединений углерода, отличающийся тем, что соединение(я) получаются смешиванием и реакцией формиатов соответствующих металлов с азотсодержащим соединением, таким как моно- или бидентантный лиганд из ряда, включающего аммиак, и(или) метиламин, и(или) гидразин, и(или) этилендиамин, и(или) моноэтаноламин, и(или) диэтаноламин

Введение азотсодержащих веществ в раствор, содержащий формиаты никеля, и(или) кобальта, и(или) железа приводит к образованию комплексных соединений с координационным числом, преимущественно равным шести, которые обладают высокой константой устойчивости (Пятницкий И.В. «Аналитическая химия кобальта». М, «Наука», 1956 г.), благодаря чему не взаимодействуют с материалом подложки основного характера (оксиды щелочноземельных металлов, соли слабых кислот). Вследствие увеличения размера молекулы, в которой находится атом металла, и высокой полярности встраиваемых лигандов, полученное комплексное соединение обладает большей растворимостью (опытные данные по растворимости для формиата гексааммиаката (II) кобальта - 52 г/100 г воды), что позволяет значительно повысить массовую долю соединения в растворе. Также увеличение размера молекулы приводит к увеличению вязкости раствора и позволяет его применять для нанесения на поверхность высокодисперсной или компактной подложки любого состава (включая заявляемые углеродную и минеральную ткань и металлическую подложку) и сложности геометрии подложек с достижением высокой однородности насыщения получаемой подложки по соединению, из которого будут сформированы каталитические частицы, а далее на частицах синтезированы углеродные нанотрубки. Изменение состава вещества, предшествующего активным каталитическим частицам, а именно переход с солей карбоновых кислот на азотсодержащие комплексные соединения металлов увеличивает длительность их работы, снижает температуру «зажигания» катализатора и увеличивает удельный выход углеродных нанотрубок.

На стадии приготовления раствора формиата переходного металла на 1 (г⋅экв) гидратированной соли к нему добавляют 18…42 (г⋅экв) монодентантного лиганда (аммиак, метиламин, моноэтаноламин) или 9…21 (г⋅экв) бидентантного лиганда (гидразин, этилендиамин, диэтаноламин) в минимальном количестве воды. Выполнение данных соотношений позволяет достигнуть повышения результатов при синтезе углеродных нанотрубок по сравнению с прототипом и расширения применяемости заявляемого способа.

Описанный способ осуществляется согласно примерам, приведенным ниже.

Пример 1. Подложка - ультрадисперсный порошок оксида магния пропитывается раствором комплексных соединений (пентааммиакато-метиламмиакато формиат кобальта : тетрааммиакато-гидразинато формиат никеля = 3:1), высушивается и подается в реактор, нагреваемый до рабочей температуры (780°C), подается поток природного газа, на 96% состоящего из метана, и происходит разложение комплекса с формированием каталитических частиц и синтез на них углеродных нанотрубок. В результате были получены агломераты многослойных углеродных нанотрубок со средним диаметром 30…40 нм, длиной до 5 мкм и удельным выходом к массе каталитических частиц 600 мас.%.

Пример 2. Метод осуществляется следующим образом: подложка (отрезок углеродной ткани) пропитывается раствором комплексного соединения (гексааммиакат формиат кобальта), высушивается и подается в реактор, нагреваемый до рабочей температуры (800°C). Перпендикулярно подложке подается поток углеродсодержащего вещества в паро-, газообразном состоянии (природного газа, на 96% состоящего из метана) и происходит разложение комплекса с формированием каталитических частиц и синтез на них углеродных нанотрубок. Из научных источников известно, что состав углеродсодержащего вещества или смеси и температура обуславливают морфологию и характеристические размеры получаемых частиц. В рассматриваемом примере были получены многослойные углеродные нанотрубки (МУНТ) со средним диаметром 28…35 нм, длиной 2 мкм и удельным выходом к массе каталитических частиц 4000 мас.%, равномерно заполняющие межфиламентное пространство ткани.

Пример 3. Подложка - силикагель, измельченный до частиц 2…10 мкм, пропитывается раствором трис-(этилендиамино)-формиатом (II) никеля, высушивается и помещается в вертикальный реактор из нержавеющей стали, куда при температуре 810°C подается природный газ (содержание метана 96 об. %), и происходит псевдоожижение слоя катализатора, в котором синтезируются углеродные нанотрубки. По окончании режима удельный выход МУНТ в выгруженном и протравленном для удаления подложки материале составил 514 мас.%. Исследованная морфология аналогична материалу, полученному по примеру 1.

Пример 4. Подложка - пластина из углерод-углеродного композиционного материала типа «Углекон-Т» ТУ 92-04.06.008-89 (открытая пористость 12,7%) пропитывается раствором бис-(гидразинато)-аммиаката формиата (II) железа, помещается в горизонтальный реактор, в котором с помощью распределяющего устройства подается природный газ снизу вверх при температуре 790°C. После выдержки в течение 360 минут выход углеродных нанотрубок составил 1287 мас.% по отношению к расчетному содержанию каталитических частиц. Полученный материал имеет равномерное покрытие из МУНТ. Поверхность плотно закрыта сложно спутанными агломератами.

Пример 5. Подложкой выбрана пластина из титана ВТ-1-0. Поверхность была подвергнута плазменно-эрозионному оксидированию (ПЭО) по известной в литературе технологии во фторидно-органическом электролите. На модифицированную поверхность был нанесен раствор бис-(этилендиамино)-гидразината формиата (II) кобальта. Образец высушен и помещен в горизонтальный трубчатый реактор, в который подан природный газ (96 об.% метана) при температуре 800°C. Выход составил 1324 мас.% после 400 минут выдержки. Благодаря наличию оксидного слоя с постоянно чередующимися порами подобно пчелиным сотам, МУНТ вытягиваются из глубины пор, однако концы их так же сильно спутаны в агломераты, как в примерах 2 и 4.

Пример 6. Поверхность подложки (пластина из меди М00) была обработана раствором 20% соляной кислоты с добавкой гексагидрата хлорида железа(III) в количестве 1,5 мас.%. После тщательной отмывки в дистиллированной воде на травленую поверхность нанесен раствор комплексных соединений (тетрааммиакато-бис-(метиламмиакато) формиат (II) железа : бис-(гидразинато)-бис-(метиламмиакато) формиат (II) кобальта = 2:3). Подложка высушена и помещена в горизонтальный трубчатый реактор. При температуре 790°C подавался природный газ (96 об.% метана), разбавленный аргоном в соотношении 1:1. После выдержки 300 минут выход МУНТ составил 978 мас.%. МУНТ на поверхности образуют равномерное покрытие из спутанных агломератов со средним диаметром 15…40 нм.

Пример 7. Подложка из пластины тантала ЭЛП-3 (ТУ 120РК76224400-205-78) подвергнута ПЭО в фторидно-органическом электролите по известной технологии с получением развитой поверхности со сложной геометрией. На полученную поверхность подложки нанесен раствор триаммиаката-трис-(этаноламино) формиата (II) кобальта. Подложка высушена и загружена в проточный реактор, куда при температуре 800°C подана смесь природного газа с водородом (1:2). Выход после выдержки 250 минут составил 1152 мас.%

Пример 8. Подложка из углерод-керамического композиционного материала (УККМ) с карбидокремниевой матрицей, полученной парофазным силицированием по технологии описанной в патенте RU 2084425, была подвергнута травлению в смеси азотной и фтористоводородной кислот (1:3). После отмывки в дистиллированной воде подложка высушивалась и на поверхность наносился раствор диаммиаката-бис-(этилендиамино) формиата (II) кобальта. Высушенная подложка помещена в реактор и при температуре 750°C подана смесь пропана с бутаном и водородом (15:35:50). Выдержка проводилась в течение 400 минут. Выход МУНТ при вышеприведенных параметрах составил 1830 мас.%. МУНТ выступают из глубоких пор и спутываются в агломераты, покрывающие «клубками» поверхность УККМ.

На фиг. 1 приведено электронно-микроскопическое изображение отрезка углеродной нити из образца с синтезированными углеродными нанотрубками. На фиг. 2 приведено электронно-микроскопическое изображение отрезка углеродной нити из образца с синтезированными углеродными нанотрубками с более разреженной структурой, а также на фиг. 3 приведено изображение выделенного фрагмента фиг. 2 при большем увеличении.

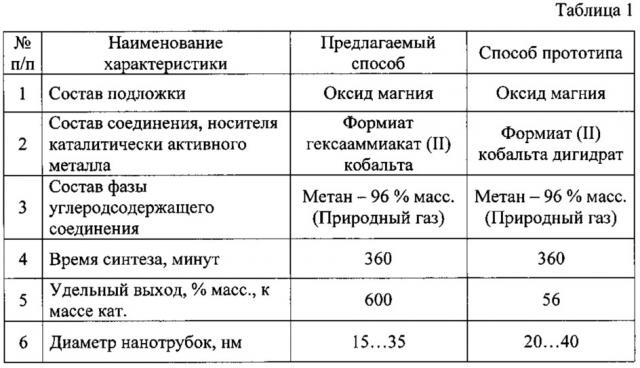

Сравнительные характеристики углеродных нанотрубок, полученные по предлагаемому способу и способу прототипа, приведены в таблице 1.

Материал, полученный по примеру 2, был исследован с помощью полевого сканирующего электронного микроскопа с холодной эмиссией марки JSM 7500F фирмы JEOL (Япония).

Способ получения углеродных нанотрубок по сравнению с прототипом обладает большей эффективностью использования соединения, из которого формируются каталитические частицы (вследствие этого повышается удельный выход углеродных нанотрубок), а также отсутствием влияния исходного соединения переходного металла на используемую подложку. Благодаря этому снижаются затраты на проведение процесса синтеза углеродных нанотрубок и снижается себестоимость продукта. Расширяется возможность применения данного процесса в области модификации композиционных материалов путем непосредственного синтеза углеродных нанотрубок в модифицируемых материалах.

Положительный эффект от изобретения состоит в снижении себестоимости продукта и расширении области применения процесса для модификации композиционных материалов и различных поверхностей.

1. Способ получения углеродных нанотрубок, включающий подачу подложки с нанесенным соединением, представляющим собой соединение никеля, и/или кобальта, и/или железа, в реактор, где соединение при высокой температуре разлагается с образованием каталитически активной формы частиц, без применения восстановительной газовой среды, на которых происходит синтез углеродных нанотрубок при последующей подаче соединений углерода, отличающийся тем, что соединение(я) получаются смешиванием и реакцией формиатов соответствующих металлов с азотсодержащим соединением, таким как монодентантный лиганд из ряда, включающего аммиак, и/или метиламин, и/или моноэтаноламин в количестве 18-42 г⋅экв на 1 г⋅экв формиата металла или бидентантный лиганд из ряда, включающего гидразин, и/или этилендиамин, и/или диэтаноламин в количестве 9-21 г⋅экв на 1 г⋅экв формиата металла.

2. Способ по п. 1, отличающийся тем, что подложка представляет собой ткань из минеральных или углеродных волокон.

3. Способ по п. 1, отличающийся тем, что соединения углерода подаются через подложку, ориентируя синтезируемые углеродные нанотрубки.

4. Способ по п. 1, отличающийся тем, что может быть реализован как в непрерывном варианте, так и в периодическом исполнении процесса.

5. Способ по п. 1, отличающийся тем, что подложка может быть выполнена из углерод-углеродного композиционного материала, обладающего пористостью 2-20 %.

6. Способ по п. 1, отличающийся тем, что подложка может быть выполнена из металла, предпочтительно из титана, меди, тантала с предпочтительно предварительно подготовленной поверхностью (плазменно-электрохимическое оксидирование, гидротермальное оксидирование).

7. Способ по п. 1, отличающийся тем, что подложка может быть выполнена из углерод-керамического композиционного материала, обладающего пористостью 0,5-10 %.

8. Способ по пп. 2, 5, 6, 7, отличающийся тем, что подложка может обладать сложной геометрией поверхности.