Способ получения нанопорошков феррита кобальта и микрореактор для его реализации

Иллюстрации

Показать всеИзобретение относится к технологии получения нанопорошков феррита кобальта в микромасштабном реакторе. Способ заключается в подаче исходных компонентов - смеси растворов солей кобальта и железа в соотношении компонентов, отвечающих стехиометрии CoFe2O4, и раствора щелочи в соотношении с растворами солей, обеспечивающем кислотность среды в диапазоне от 7 до 8, отвечающей условиям соосаждения компонентов, при этом растворы исходных компонентов подают в виде тонких струй диаметром от 50 до 1000 мкм со скоростью от 1,5 до 20 м/с, сталкивающихся в вертикальной плоскости под углом от 30° до 160°, при температуре в диапазоне от 20°С до 30°С, и давлении, близком к атмосферному, причем соотношение расходов исходных компонентов задают таким образом, что при столкновении струй образуется жидкостная пелена, в которой происходит смешивание и контакт растворов исходных компонентов. Микрореактор для осуществления способа содержит корпус 1 и патрубки 2 с соплами 3 для подачи исходных компонентов 10 и патрубок 4 для отвода продуктов, корпус 1 микрореактора имеет цилиндрическую форму с коническим днищем 5, крышку 6, патрубки 2 с соплами 3 для подачи исходных компонентов 10 выполнены с возможностью тонкой регулировки направления струи, в крышке 6 соосно корпусу 1 установлен патрубок 9 для подачи продувочного газа, а в днище 5 установлен выпускной патрубок 4 для отвода продувочного газа и продуктов реакции, причем площадь выпускного патрубка 4 в 20-50 раз превышает суммарную площадь всех патрубков для подачи исходных компонентов. В цилиндрической части корпуса могут быть установлены два или более патрубков 17 для подачи раствора поверхностно-активных веществ в виде тонких струй диаметром от 10 до 1000 мкм, направленных на жидкостную пелену контактирующих растворов исходных компонентов. Изобретение позволяет снизить температуру и давление, необходимые для проведения синтеза оксидных наноразмерных частиц феррита кобальта, снизить затраты энергии и обеспечить непрерывность процесса с возможностью его осуществления в промышленном масштабе, сократить стоимость оборудования, увеличить выход и селективность процесса, обеспечить оптимальные условия для быстропротекающих реакций за счет поддержания стабильных и эффективных гидродинамических условий контактирования реагентов и быстрого отвода продуктов реакции. 2 н. и 1 з.п. ф-лы, 5 ил., 2 пр.

Реферат

Изобретение относится к способам и устройствам для получения нанопорошков феррита кобальта, а также к микромасштабным реакторам.

Химические методы получения оксидных наночастиц, в том числе нанопорошков СоFе2О4, заключаются в том, что наночастицы получают с помощью той или иной химической реакции, в которой участвуют определенные классы веществ. Широко используемый способ получения наночастиц базируется на методе осаждения, заключающемся в реализации процесса осаждения различных соединений металлов из растворов их солей с помощью осадителей. Продуктом осаждения обычно являются гидроксиды металлов. Регулированием рН и температуры раствора солей возможно создание оптимальных условий осаждения, при которых повышаются скорость кристаллизации, и образуется высокодисперсный гидроксид. Затем продукт при необходимости прокаливают для разложения гидроксидов до образования соответствующих оксидов металлов. Получаемые нанопорошки обычно имеют размеры частиц от 10 до 100 нм. Форма отдельных частиц, как правило, близка к сферической ( К., Т., Drofenika М., Makoveca D. Synthesis of aqueous suspensions of magnetic nanoparticles with the co-precipitation of iron ions in the presence of aspartic acid // Journal of Magnetism and Magnetic Materials. 2016. V. 413. Pages 65-75; Castellano M., E. Uniform Colloidal zinc compounds of various morphologies // Chemistry of Materials. 1989. V. 1. N. 1. P. 78-82). Однако, этим методом, варьируя параметры процесса осаждения, можно получать порошки стержневой, пластинчатой, неправильной формы (Цзан С., Авдеева А.В., Мурадова А.Г., Юртов Е.В. Получение наностержней оксида цинка химическими жидкофазными методами // Химическая технология. 2014. Т. 15. вып. 12. С. 715-722; V.S. Kumbhar, A.D. Jagadale, N.M. Shinde, C.D. Lokhande, Chemical synthesis of spinel cobalt ferrite (CoFe2O4) nano-flakes for supercapacitor application, Appl. Surf. Sci. 259 (2012) 39-43; Y.I. Kim, D. Kim, C.S. Lee, Synthesis and characterization of CoFe2O4 magnetic nanoparticles prepared by temperature-controlled coprecipitation method // Phys. В Condens. Matter 337 (2003) 42).

В последние годы для получения нанокристаллических оксидных материалов все более широкое применение находит гидротермальный метод, который позволяет управлять морфологией дисперсного продукта за счет варьирования параметров проведения процесса (температуры, давления, химического состава и концентрации гидротермального раствора, продолжительности процесса и т.д.) (L.Z. Pei, Т. Wei, N. Lin, C.G. Fan, Zao Yang Aluminium bismuthate nanorods and the electrochemical performance for detection of tartaric acid // Journal of Alloys and Compounds. Volume 679, 15 September 2016, Pages 39-46).

Наноразмерные частицы оксидов применяют при изготовлении катализаторов, функциональной и конструкционной керамики, композиционных материалов различного назначения.

Сущность гидротермального метода заключается в обработке солей, оксидов или гидроксидов металлов в виде раствора или суспензии при повышенных значениях температуры и давления (обычно до 500°С и 100 МПа). При этом в растворе или суспензии происходят химические реакции, приводящие к образованию продукта реакции - простого или сложного оксида.

Гидротермальный синтез проводят в автоклавах, часто футерованных тефлоном, объемом от десятков миллилитров до сотен литров. Продолжительность обработки может варьироваться от нескольких минут до нескольких суток. Для быстропротекающих процессов могут использоваться автоклавы проточного типа, имеющие существенно более сложное аппаратурное оформление, чем автоклавы периодического действия. Высокое давление увеличивает температуру кипения, поэтому процесс можно проводить при более высокой температуре, чем в водных растворах при атмосферном давлении. С увеличением температуры увеличивается растворимость веществ, осаждение продукта реакции происходит медленнее, кристаллы продукта получаются менее агломерированными, чем при осаждении в обычных условиях.

После автоклавирования в случае использования автоклавов периодического действия реакционный сосуд охлаждают до комнатной температуры. Продукт гидротермального синтеза отделяют от маточного раствора фильтрованием, например, на стеклянном фильтре, или центрифугированием, после чего промывают несколько раз дистиллированной водой и высушивают, обычно при 80-105°С.

Гидротермальный метод получил широкое развитие в последние десятилетия благодаря сравнительной простоте и дешевизне (из оборудования необходим только автоклав) и возможности получения практически монодисперсных нанопорошков с размером частиц от единиц до десятков нанометров.

К недостаткам гидротермального метода синтеза наночастиц следует отнести: 1) необходимость нагрева водных растворов или суспензий до больших значений температуры и давления, что требует применения автоклавов из дорогостоящих жаропрочных материалов; 2) режим работы аппарата, как правило, периодический, что снижает среднюю за цикл производительность оборудования; 3) при нагреве и охлаждении реагентов необходимо также нагревать/охлаждать и само оборудование - автоклавы, имеющие большую массу, а следовательно, и большую теплоемкость, что приводит к непроизводительным затратам энергии и времени; 4) в автоклавах большого объема сложно обеспечить равномерное распределение температуры и концентрации компонентов по всему объему реакционного пространства, что не позволяет проводить синтез продукта в оптимальных для протекания химической реакции условиях.

Известен гидротермальный синтез оксидных наночастиц высокотемпературным гидролизом растворов солей непосредственно в автоклаве [Коленько Ю.В., Максимов В.Д., Гаршев А.В., Муханов В.А., Олейников Н.Н., Чурагулов Б.Р. Физико-химические свойства нанокристаллического диоксида циркония, синтезированного из водных растворов хлорида и нитрата цирконила гидротермальным методом // Журнал неорганической химии, 2004. Т. 49, №8, с. 1237-1242], либо дегидратацией в гидротермальных условиях предварительно осажденных гидроксидов [Альмяшева О.А., Гусаров В.В. Гидротермальный синтез наночастиц и нанокомпозитов в системе ZrO2-Al2O3-H2O // Альтернативная энергетика и экология. 2007. №1. С. 113-115; Пожидаева О.В., Корыткова Э.Н., Романов Д.П., Гусаров В.В. Формирование нанокристаллов диоксида циркония в гидротермальных средах различного химического состава // Журн. общей химии. 2002. Т. 72. №6. С. 910-914; Popkov V.I., Almjasheva O.V. Formation mechanism of YFeO3 nanoparticles under the hydrothermal condition // Nanosystems: Physics, Chemistry, Mathematics. 2014, V. 5, №5, P. 703-708; Коленько Ю.В., Мескин П.Е., Муханов B.A., Чурагулов Б.Р., Балахонов СВ. Влияние природы катиона на фазовый состав нанокристаллических диоксидов подгруппы титана, синтезированных гидротермальной обработкой аморфных гелей гидроксидов // Журнал неорганической химии, 2005. Т. 50, №12, с. 1941-1946; Гаврилов А.И., Родионов И.А., Гаврилова Д.Ю., Зверева И.А., Чурагулов Б.Р., Третьяков Ю.Д. Гидротермальный синтез наноструктур на основе диоксида титана для фотокаталитического разложения воды // Доклады Академии наук, 2012. Т. 444, №5, с. 510-513]. Недостатками этого метода также являются высокие температуры и низкая производительность ввиду использования автоклавов.

Известен способ получения оксидных наноразмерных частиц и устройство для его реализации, в котором для интенсификации процесса с целью понижения температуры гидротермального синтеза и получения более высокодисперсного нанопорошка перед гидротермальной обработкой или непосредственно в процессе гидротермального синтеза осуществляют ультразвуковую обработку исходных реагентов [Пожидаева О.В., Корыткова Э.Н., Дроздова И.А., Гусаров В.В. Влияние условий гидротермального синтеза на фазовое состояние и размер частиц ультрадисперсного диоксида циркония // Журн. общей химии. 1999. Т. 69. №8. С. 1265-1269; Кузнецова В.А., Альмяшева О.В., Гусаров В.В. Влияние микроволновой и ультразвуковой обработки на образование CoFe2O4 в гидротермальных условиях // Физика и химия стекла. 2009. Т. 35. №2. С. 266-272]. Ультразвуковая обработка имеет существенные ограничения обрабатываемого объема, а для ее использования необходимо дорогостоящее оборудование с низким кпд, что приводит к увеличению энергозатрат и ограничивает область применения данного метода лабораторным уровнем.

Известен способ получения оксидных наноразмерных частиц и устройство для его реализации, в котором для этих же целей гидротермальные условия в автоклаве создают с использованием микроволнового нагрева гидротермальной среды [Альмяшева О.В., Гусаров В.В. Роль предзародышевых образований в управлении синтезом нанокристаллических порошков CoFe2O4 // ЖПХ. 2016. Т. 89. №6; Р.Ф. Короткое, А.Е. Баранчиков, О.В. Бойцова, А.Е. Гольдт, С.А. Курзеев, В.К. Иванов. Селективный гидротермально-микроволновой синтез различных полиморфных модификаций диоксида марганца. Журн. неорган, химии. 2016. Т.61. №2. С. 139-144; Кушнир С.Е., Гаврилов А.И., Григорьева А.В., Зайцев Д.Д., Чурагулов Б.Р., Казин П.Е. Гидротермальный и гидротермально-микроволновой синтез магнитотвердых наночастиц гексаферрита стронция // Альтернативная энергетика и экология, №11]. Кроме того, известны примеры одновременного использования и ультразвукового воздействия и микроволнового нагрева для интенсификации гидротермального синтеза и получения конечного продукта - оксидных нанопорошков более высокой дисперсности (Альмяшева О.В., Гусаров В.В. Роль предзародышевых образований в управлении синтезом нанокристаллических порошков CoFe2O4 // ЖПХ. 2016. Т. 89. №6; Мескин П.Е., Гаврилов А.И., Максимов В.Д., Иванов В.К., Чурагулов Б.Р. Гидротермально-микроволновой и гидротермально-ультразвуковой синтез нанокристаллических дикосидов титана, циркония, гафния Журнал неорганической химии, 2007, Т. 52, №11, с. 1755-1764). Ультразвуковая и микроволновая обработка требуют дорогостоящего оборудования ограниченной производительности, что лимитирует переход от лабораторного уровня к промышленному и увеличивают стоимость единицы продукции.

Известен способ - аналог предлагаемого изобретения - процесс гидротермального синтеза наноразмерных частиц оксидов, реализованный в [Иванов В.К., Иванова О.С., Щербаков А.Б., Гиль Д.О., Баранчиков А.Е., Третьяков Ю.Д., Жолобак Н.М., Спивак Н.Я.; Способ получения стабилизированного водного золя нанокристаллического диоксида церия, допированного гадолинием. Патент РФ №2503620, 2013]. В известном способе получения стабилизированного водного золя нанокристаллического диоксида церия, допированного гадолинием, характеризующегося высокой агрегативной устойчивостью, заключающемся в том, что готовят водный раствор солей церия и гадолиния, в котором суммарная концентрация редкоземельных элементов составляет 0,005÷0,02 моля на литр воды, а мольное соотношение Ce:Gd составляет от 19:1 до 4:1, к полученному раствору солей церия и гадолиния добавляют анионообменную смолу в ОН-форме до достижения рН 9,0÷40,0, сформировавшийся коллоидный раствор отделяют от анионообменной смолы фильтрованием и подвергают гидротермальной обработке при 120÷210°С в течение 1,5÷4 ч, после чего охлаждают до комнатной температуры, отличающийся тем, что полученный неустойчивый золь нанокристаллического диоксида церия, допированного гадолинием, дополнительно стабилизируют солью многоосновной кислоты путем добавления многоосновной кислоты с мольным соотношением редкоземельных элементов к кислоте, равным 1:1÷4, и последующим медленным по каплям добавлением водного раствора аммиака до достижения рН 7÷8.

Изобретение позволяет получать агрегативно-устойчивые водные золи нанокристаллического диоксида церия, допированного гадолинием, с характерным средним диаметром частиц около 4 нм, с гидродинамическим диаметром 25±5 нм, обладающих высокой морфологической однородностью, сохраняющих свои свойства в течение продолжительного времени.

К недостаткам известного изобретения относятся: 1) необходимость проведения процесса при сравнительно высокой температуре (до 210°С), что обуславливает следующий недостаток; 2) необходимость поддерживать давление в аппарате около 20 атм; 3) чрезмерная длительность процесса (до 4 час) и необходимость последующего медленного (по каплям) добавления водного раствора аммиака существенно ограничивает производительность оборудования. Эти ограничения сводят известный способ к лабораторным методам получения наноразмерных частиц. Так, при объеме аппарата по исходному раствору 0,1 л (который равен в данном случае объему конечного продукта) и суммарной продолжительности обработки (с учетом времени нагрева, добавления раствора аммиака и охлаждения) 5 часов (300 мин, или 18000 с) его производительность по конечному продукту составит 5,56⋅10-6 л/с (5,56⋅10-3 мл/с). При максимальной суммарной концентрации редкоземельных элементов 0,02 моля на литр воды производительность по редкоземельным элементам составит всего лишь 1,11⋅10-7 моль/с. Кроме того, необходимость применения анионообменной смолы повышает стоимость единицы массы продукта и усложняет ведение процесса. Все это существенным образом ограничивает возможности перехода от лабораторного масштаба получения наночастиц к промышленному.

Наиболее близким по технической сущности к предлагаемому нами способу получения оксидных наноразмерных частиц оксидов является способ, основанный на гидротермальной обработке осажденных из водных растворов солей гидроксидов в автоклаве непрерывного действия и устройство для его реализации (прототип, патент РФ №2528979, C01F 7/02 (2006.01), C01F 7/36 (2006.01)). В указанном способе получения альфа-фазы оксида алюминия, включающем дистилляционную очистку алкоголята алюминия, его гидролиз и синтез альфа-фазы оксида алюминия, дистилляционную очистку алкоголята алюминия проводят в токе инертного газа, а гидролиз алкоголята алюминия и синтез α-Аl2O3 осуществляют в сверхкритическом реакторе. При этом допустимо: дистилляционную очистку проводить в токе азота; синтез мелкокристаллического α-Аl2O3 проводить на наноразмерных затравочных прекурсорах альфа-фазы оксида алюминия различного габитуса.

К недостаткам прототипа относятся: 1) необходимость применения сверхкритических условий с давлением 22,5 МПа и температурой 410°С, что требует использования специального толстостенного реактора и оборудования для создания высокого давления; 2) необходимость ввода в реактор наноразмерные затравочные гранулы α-Аl2O3. Это существенно усложняет конструкцию установки, повышает как капитальные, так и текущие затраты на получение продуктов - наноразмерных частиц. Кроме того, существенно усложнена и сама методика получения продуктов, поскольку приходится использовать три стадии обработки: растворение в реакторе, атмосферную дистилляцию и реакцию в сверхкритическом секционном реакторе периодического действия.

Известно устройство для получения наноразмерных частиц при контактировании растворов исходных компонентов, содержащее камеру с двумя боковыми соплами расположенными соосно друг к другу (J. Han, Z. Zhu, Н. Qian, А.R. Wohl, С.J. Beaman, Т.R. Ноуе, С.W. Macosko A Simple Confined Impingement Jets Mixer for Flash Nanoprecipitation// Journal of pharmaceutical sciences. DOI 10.1002/jps.23259; K. Krupa, M.A. Sultan, C.P. Fonte, M.I. Nunes, M.M. Dias, J.С.B. Lopes, R.J. Santos Characterization of mixing in T-jets mixers// Chemical Engineering Journal, 2012, http://dx.doi.Org/10.1016/j.cej.2012.07.062). При столкновении соосных струй жидкости, истекающих из сопел, в определенном диапазоне расходов в камере возникают автоколебания, приводящие к интенсификации перемешивания в камере. Однако ввиду наличия крупномасштабных вихрей в камере устройства время пребывания микромасштабных элементов жидкости в ней имеет существенный разброс. Это приводит к протеканию побочных реакций в аппарате с образованием нежелательных продуктов, к формированию чрезмерно крупных частиц, не относящихся к наноразмерному масштабу (более 100 нм). Кроме того, в известном устройстве не предусмотрена регулировка конструктивных параметров, позволяющая добиться оптимальных режимов его функционирования. Наконец, в известном устройстве не предусмотрена возможность расширения диапазона рабочих расходов растворов исходных компонентов.

Это существенным образом ограничивает возможности известного устройства, не позволяя добиться оптимальных режимов даже на лабораторном масштабе, и тем более, перейти к промышленному уровню производства наночастиц.

Задача предлагаемого изобретения заключается в снижении температуры и давления, необходимых для проведения синтеза оксидных наноразмерных частиц, в частности, наночастиц феррита кобальта, в снижении затрат энергии и обеспечения непрерывности процесса с возможностью его осуществления в промышленном масштабе, сокращении стоимости оборудования, увеличении выхода и селективности процесса, обеспечение оптимальных условий для быстропротекающих реакций за счет поддержания стабильных и эффективных гидродинамических условий контактирования реагентов и быстрого отвода продуктов реакции.

Поставленная задача достигается тем, что в способе получения нанопорошков феррита кобальта, заключающемся в подаче исходных компонентов - смеси растворов солей кобальта и железа в соотношении компонентов, отвечающих стехиометрии CoFe2O4 и раствора щелочи в соотношении с растворами солей, обеспечивающем кислотность среды в диапазоне от 7 до 8, отвечающей условиям соосаждения компонентов, согласно изобретению, растворы исходных компонентов подают в виде тонких струй диаметром от 50 до 1000 мкм со скоростью в интервале от 1,5 до 20 м/с, сталкивающихся в вертикальной плоскости под углом от 30° до 160°, при температуре в диапазоне от 20°С до 30°С, и давлении, близком к атмосферному, при этом соотношение расходов исходных компонентов задают таким образом, что при столкновении струй образуется жидкостная пелена, в которой происходит смешивание и контакт растворов исходных компонентов.

Поставленная задача достигается также тем, что в микрореакторе для получения нанопорошков феррита кобальта, содержащем корпус и патрубки с соплами для подачи исходных компонентов и патрубок для отвода продуктов, согласно изобретению, корпус микрореактора имеет цилиндрическую форму с коническим днищем, крышку, патрубки с соплами для подачи исходных компонентов выполнены с возможностью тонкой регулировки направления струи, в крышке соосно корпусу установлен патрубок для подачи продувочного газа, а в днище установлен выпускной патрубок для отвода продувочного газа и продуктов реакции, причем площадь выпускного патрубка в 20-50 раз превышает суммарную площадь всех патрубков для подачи исходных компонентов.

Кроме того, поставленная задача достигается тем, что в микрореакторе для получения нанопорошков феррита кобальта в цилиндрической части корпуса установлены два или более патрубков для подачи раствора поверхностно-активных веществ в виде тонких струй диаметром от 10 до 1000 мкм, направленных на жидкостную пелену контактирующих растворов исходных компонентов.

Заявляемые способ и устройство позволяют исключить нагрев водных растворов или дисперсий до высоких температур (конкретно - обеспечить получение продукта при комнатной температуре - в диапазоне от 20°С до 30°С), избежать применения автоклавов из жаропрочных материалов, режим работы аппарата - непрерывный, т.е. выход на режим осуществляется однократно - при пуске аппарата, что приводит к снижению непроизводительных затрат энергии и времени.

Заявляемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

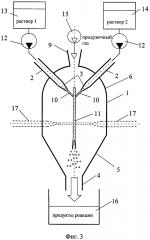

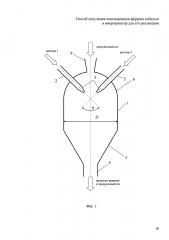

На фиг. 1 изображена схема микрореактора для реализации предлагаемого способа, на фиг. 2 - схема установки патрубка с соплом в эксцентриковом уплотнительном узле (поперечный разрез аппарата, показанного на фиг. 1), на фиг. 3 - схема работы микрореактора с периферийным оборудованием. На фиг. 4 представлена рентгеновская дифрактограмма образца, полученного в предлагаемом устройстве - микрореакторе, на фиг. 5 - рентгеновские дифрактограммы образцов, полученных осаждением (кривая 1) и последующей гидротермальной обработкой (кривая 2).

На фиг. 1 изображено предлагаемое устройство, содержащее корпус 1, патрубки 2 с соплами 3 для подачи исходных компонентов и патрубок 4 для отвода продуктов, при этом корпус 1 микрореактора имеет цилиндрическую форму с коническим днищем 5 и крышкой 6.

Предпочтительными являются диаметр D корпуса 1 в диапазоне от 30 до 100 мм, форма крышки 6 предпочтительно сферической либо эллиптической формы. Высота цилиндрической части корпуса 1 должна быть достаточной, чтобы предотвратить образование вторичных брызг, отражающихся от стенок аппарата и приводящих к образованию крупных частиц и агрегатов. Исполнение диаметра корпуса 1 менее 30 мм также приводит к эффекту вторичного брызгообразования, а более 100 мм - к увеличению габаритов и стоимости аппарата.

Патрубки 2 с соплами 3 герметично монтируются в монтажных гнездах 7, например, с помощью конических шлифов 8. Для монтажа патрубков 2 в корпусе 1 могут быть также использованы другие герметичные узлы (например, сальниковые или манжетные), позволяющие поворачивать в них патрубки вокруг собственной оси.

Патрубки 2 с соплами 3 для подачи исходных компонентов имеют возможность тонкой регулировки направления струй за счет эксцентричного (с эксцентриситетом е, см. фиг. 2) расположения осей сопел 3 по отношению к осям монтажных гнезд 7 сопел 3 в эксцентриковом уплотнительном узле. Это позволяет добиться точного совпадения струй даже при существенном несовпадении осей отверстий под патрубки 2, выполненных в корпусе 1.

В крышке 6 соосно корпусу 1 установлен патрубок 9 для подачи продувочного газа, а в днище 5 установлен выпускной патрубок 4 для отвода продувочного газа и продуктов реакции, причем площадь выпускного патрубка в 20-50 раз превышает суммарную площадь всех патрубков для подачи исходных компонентов. Конкретное значение площади выпускного патрубка 4 определяется из уравнения Бернулли из условия отвода продуктов из корпуса 1 самотеком (либо при небольшом давлении, создаваемом над зеркалом жидкости в конической части 5 аппарата).

Предлагаемый аппарат работает следующим образом.

На фиг. 3 представлена схема работы микрореактора с периферийным оборудованием. При подаче растворов исходных сред (условно обозначены как раствор 1 и раствор 2) в аппарат через сопла 3 в виде тонких струй 10 происходит их столкновение под углом ϕ (фиг. 1) с образованием тонкой пелены 11, которая в нижней части распадается на струйки и капли, и стекает вниз. Некоторое количество жидкости, которое может попадать на стенки конического днища 5, также стекает вниз. Подача растворов исходных сред производится насосами 12 из емкостей 13 и 14, а продувочный газ подается нагнетателем 15 (газодувкой или вентилятором). Продукты реакции собираются в емкости 16.

При столкновении струй образуется тонкая пелена, в которой происходит быстрое и эффективное перемешивание, способствующее гомогенизации растворов контактирующих реагентов и, как следствие, нуклеации (зародышеобразованию) наноразмерных частиц.

Толщина тонкой пелены 11, а также интенсивность перемешивания в ней зависят от угла ϕ, скорости струй (а значит, и от расходов подаваемых растворов), вязкости и плотности жидкостей (растворов и образующегося продукта). Типичные значения толщины пелены для водных растворов составляют от 5-7 до 20-30 мкм. Конкретные значения угла ϕ от 30° до 160° выбираются в зависимости от расчетных расходов растворов: чем меньше расходы, тем больше следует задавать угол столкновения струй в вертикальной плоскости. При больших расходах и углах порядка 160° и более происходит быстрый распад пелены на капли. При углах менее 30° слишком велика толщина пелены, ухудшаются условия перемешивания, что приводит к увеличению размеров образующихся наночастиц.

Исследования показали, что скорость струй следует задавать в интервале от 1,5 до 20 м/с; чем больше диаметр аппарата, тем выше расчетная скорость струй. При скорости менее 1,5 м/с толщина пелены также существенно возрастает, а перемешивание в ней ухудшается. При скорости более 20 м/с происходит быстрый распад пелены с образованием брызг гелеобразного продукта, которые попадают на стенки аппарата и на сопла, частично закупоривая их.

Получение нанопорошков феррита кобальта при температуре в диапазоне от 20°С до 30°С, с одной стороны, обеспечивает получение наноразмерного состава частиц продукта, с другой, позволяет проводить процесс в «мягких» условиях, при давлении, близком к атмосферному, что, в свою очередь, позволяет сократить расходы на оборудование для нагрева и создания высокого давления, а также многократно снизить эксплуатационные расходы.

Соотношение расходов исходных компонентов задают таким образом, что при столкновении струй образуется жидкостная пелена, в которой происходит смешивание и контакт растворов исходных компонентов. Как правило, соотношение расходов не должно отличаться более чем в 8-10 раз, в противном случае происходит срыв образования пелены, и работа аппарата нарушается.

В цилиндрической части корпуса могут быть также установлены два или более патрубков 17 для подачи раствора поверхностно-активных веществ (ПАВ) в виде тонких струй диаметром от 10 до 1000 мкм, направленных на жидкостную пелену 11 контактирующих растворов исходных компонентов. Ввод поверхностно-активных веществ в ряде случаев способствует блокированию только что образовавшихся наноразмерных частиц, и предотвращает образование агрегатов. Толщина струй раствора поверхностно-активных веществ и их скорость зависит от толщины пелены и определяется условиями ее стабильного течения: чем меньше расход исходных компонентов (реагентов), тем тоньше должна быть и струи ПАВ, и меньше должна быть их скорость. Количество патрубков 17 - два или более. Два патрубка 17 - для аппаратов малого диаметра и/или высоты, симметрично, для равномерного ввода раствора поверхностно-активных веществ в пелену, соосно друг другу либо со сдвигом относительно оси аппарата. Большее количество патрубков 17 - для аппаратов большего диаметра и/или высоты.

Расчеты, выполненные на основании проведенных экспериментальных исследований, показывают, что в предлагаемом устройстве с двумя соплами 3 диаметром около 0,5 мм и скорости струй 6, 8 и 15 м/с достигается производительность по получаемой гелеобразной суспензии продукта соответственно 2,36, 3,14 и 5,89 мл/с, что превышает производительность аналога предлагаемого изобретения соответственно в 424, 565 и 1060 раз. При равной концентрации исходных реагентов во столько же раз возрастет и производительность и по готовому продукту - частицам нанопорошка феррита кобальта.

Таким образом, использование предлагаемого изобретения позволяет увеличить производительность в сотни и тысячи раз по сравнению с известными аналогами. Это означает, что предлагаемое изобретение может быть использовано в промышленном масштабе производства наноразмерных порошков.

Предлагаемый способ иллюстрируется следующим примером.

Пример 1. Синтез наночастиц ортоферрита кобальта (CoFe2O4)

10,3 г (COCl2⋅6H2O) и 23,13 г (FeCl2⋅9H2O) растворяли в дистиллированной воде в стеклянном стакане. Полученный раствор с помощью перистальтического насоса 12 подавали в корпус 1 микрореактора в виде тонких струй через патрубок 2 с соплом 3 со скоростью 8 м/с (фиг. 3). Из противоположного патрубка 2 с соплом 3 с такой же скоростью подавали водный раствор NaOH с концентрацией 1,3 моль/л, обеспечивающей рН среды, отвечающей условиям соосаждения компонентов, т.е. значениям рН 7-8.

В месте контакта струй образовывалась жидкая пелена с коричневым творожистым осадком. Образующуюся суспензию собирали в емкость под реактором, осадок промывали методом декантации от примесных ионов и до нейтрального рН (рН 7) и отсутствия качественной реакции на ионы хлора (Сl-), а затем высушивали в сушильном шкафу при температуре 50°С.

Полученный материал анализировался комплексом методов физико-химического анализа.

Элементный состав образцов определяли методом рентгеноспектрального микроанализа на сканирующем электронном микроскопе FEI Company Quanta 200 с приставкой рентгеновского микроанализа EDAX с безазотным охлаждением.

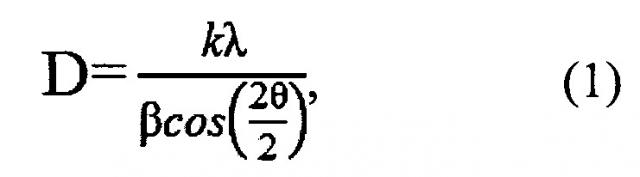

Рентгеновские дифрактограммы получали на дифрактометре ДРОН-3М (СоКα-излучение). Размер кристаллитов (областей когерентного рассеяния) определяли по уширению линий рентгеновской дифракции с использованием формулы Шеррера (1):

где D - размер кристаллитов, нм; λ - длина волны, нм; k - константа (величина k зависит от природы реагирующего вещества, в данном случае k≈1); β - ширина кривой распределения интенсивности на половине высоты максимума рефлекса; θ - угол Брэгга.

Результаты элементного анализа свидетельствует, что соотношение Co:Fe соответствовало стехиометрическому соотношению Co:Fe=1:2.

Результаты анализа полученного порошка методом рентгеновской дифракции (фиг. 4) показывают, что в ходе микрореакторного синтеза был получен нанокристаллический феррит кобальта со средним размером кристаллитов 8 нм.

Анализ полученных данных свидетельствует, что нанокристаллические частицы ортоферрита кобальта получены без дополнительной высокотемпературной или гидротермальной обработки, которая необходима в традиционных гидротермальных методах получения оксидных наночастиц.

Базовый вариант иллюстрируется следующим примером.

Пример 2

В работе [Кузнецова В.А., Альмяшева О.В., Гусаров В.В. Влияние микроволновой и ультразвуковой обработки на образование CoFe2O4 в гидротермальных условиях // Физика и химия стекла. 2009. Т. 35. №2. С. 266-272] осаждение проводилось из раствора СоСl2 и FeCl3, концентрацией 0,7 моль/л и 1,4 моль/л соответственно с помощью 2 М раствора NaOH при рН 12. Затем осадок, промывался дистиллированной водой до отсутствия реакции на хлорид-ион и нейтрального рН и высушивался при температуре 70°С. Результаты рентгенофазового анализа, проводившегося с использованием дифрактометра ДРОН-3 (СuКα - излучение), свидетельствуют, что полученный образец представлял собой рентгеноаморфный материал (фиг. 5, кривая 1). И лишь дальнейшая гидротермальная обработка при температуре 130°С позволила получить кристаллические наночастицы феррита кобальта с размером кристаллитов около 8 нм (фиг. 5, кривая 2).

Таким образом, использование предлагаемых способа и устройства позволяет получить нанопорошок феррита кобальта при сниженных (по сравнению с известными техническими решениями) температурами и давлениями, снизить затраты энергии и обеспечить непрерывность процесса с возможностью его осуществления в промышленном масштабе. Кроме того, избавление от необходимости применения автоклавов, печей, сверхкритических реакторов приводит к сокращению стоимости оборудования. Благодаря практически мгновенному контакту реагентов, быстрому и эффективному перемешиванию достигается увеличение селективности процесса и выхода. За счет поддержания стабильных и эффективных гидродинамических условий контактирования реагентов и быстрого отвода продуктов реакции обеспечиваются оптимальные условия для протекания быстропротекающих реакций осаждения, в которых практически исключено образование крупных частиц.

1. Способ получения нанопорошков феррита кобальта, заключающийся в подаче исходных компонентов - смеси растворов солей кобальта и железа в соотношении компонентов, отвечающих стехиометрии CoFe2O4, и раствора щелочи в соотношении с растворами солей, обеспечивающем кислотность среды в диапазоне от 7 до 8, отвечающей условиям соосаждения компонентов, отличающийся тем, что растворы исходных компонентов подают в виде тонких струй диаметром от 50 до 1000 мкм со скоростью в интервале от 1,5 до 20 м/с, сталкивающихся в вертикальной плоскости под углом от 30° до 160°, при температуре в диапазоне от 20°C до 30°C, и давлении, близком к атмосферному, при этом соотношение расходов исходных компонентов задают таким образом, что при столкновении струй образуется жидкостная пелена, в которой происходит смешивание и контакт растворов исходных компонентов.

2. Микрореактор для реализации способа по п. 1, содержащий корпус и патрубки с соплами для подачи исходных компонентов и патрубок для отвода продуктов, отличающийся тем, что корпус микрореактора имеет цилиндрическую форму с коническим днищем, крышку, патрубки с соплами для подачи исходных компонентов выполнены с возможностью тонкой регулировки направления струи, в крышке соосно корпусу установлен патрубок для подачи продувочного газа, а в днище установлен выпускной патрубок для отвода продувочного газа и продуктов реакции, причем площадь выпускного патрубка в 20-50 раз превышает суммарную площадь всех патрубков для подачи исходных компонентов.

3. Микрореактор по п. 2, отличающийся тем, что в цилиндрической части корпуса установлены два или более патрубков для подачи раствора поверхностно-активных веществ в виде тонких струй диаметром от 10 до 1000 мкм, направленных на жидкостную пелену контактирующих растворов исходных компонентов.