Установка для определения скорости горения твердого топлива

Иллюстрации

Показать всеИзобретение относится к измерительной технике: устройству приборов, предназначенных для определения скорости горения твердых топлив, используемых в аккумуляторах давления нефтеносных скважин, ствольных системах различного назначения, работающих при высоких давлениях. Установка для определения скорости горения твердого топлива содержит источник давления газов, камеру сгорания, датчик давления, затвор с укрепленным топливным образцом, запалом и гермовыводом. Камера сгорания выполнена из нескольких радиально установленных в горизонтальной плоскости одинаковых камер. В каждой из камер размещен контрольный образец в виде цилиндрической бесканальной шашки, снабженной со стороны запала форсажными канальными шашками и надетой на бесканальную шашку с натягом в 1…2 мм эластичной трубкой, соединяющей шашку с измерительной вставкой. Длина эластичной трубки превышает длину шашки на величину, составляющую 0,7…1,4 от внутреннего диаметра эластичной трубки. В центральной части вставки расположены светопровод и фотодатчик. В полость корпуса помещена вода, заполняющая около 90% этой полости, и установлена сменная сопловая втулка с расходным отверстием, диаметр которого подбирается для каждого типа топлива. Изобретение позволяет проводить прямое измерение скорости горения твердого топлива при высоком давлении, а также исключить применение внешнего источника давления газа. 3 ил.

Реферат

Изобретение относится к измерительной технике, а именно к приборам, предназначенным для определения скорости горения твердого топлива при высоких давлениях: от двадцати до нескольких сотен мегапаскалей.

Актуальность поставленной задачи обусловлена необходимостью измерения скорости горения твердых топлив (ТТ, далее именуемых - образцы), применяемых для изделий различного назначения:

- нефтеносных глубоких скважин;

- ствольных систем различного назначения;

- твердотопливных устройств для глубоководных систем;

- пороховых аккумуляторов давления,

работающих при высоких давлениях.

Известно устройство для определения скорости горения порохов при высоком переменном давлении: манометрический сосуд (камера), описанный в книге М.Е. Серебрякова - Внутренняя баллистика. М.: Оборонгиз, 1949, стр. 43-46, 105-113.

Манометрический сосуд представляет собой стальной толстостенный корпус с двумя резьбовыми отверстиями, заглушенными запальной и измерительной втулками с уплотнительными кольцами. В измерительную втулку установлен датчик давления. Для создания заданного давления в полость сосуда помещен малогабаритный тонкосводный (порядка 1…3 мм) пороховой цилиндрический образец с каналом и воспламенитель.

Для пороха с линейным законом, где скорость горения при высоком давлении равна произведению условной единичной скорости на давление, при интегральном методе обработки единичная скорость находится по отношению величины горящего свода образца к импульсу давления, полученному по результатам обработки измеренной зависимости «давление-время».

Недостатками такого метода являются:

- не прямое измерение скорости горения, а расчетное определение единичной скорости (для линейной формы закона горения вида U=U1⋅P, где U1 - единичная скорость, Р - давление) при определенных допущениях;

- переменное (нарастающее до заданного уровня) высокое давление;

- относительно малая величина горящего свода.

Перечисленные недостатки приводят к значительной (порядка 8%) погрешности определения скорости горения.

Известны метод, описанный в статье Аксенова B.C., Леонова Г.Н., Любимова А.В., Парфенова А.К., Чикова В.М. Дифференциальный метод измерения скорости горения конденсированных систем в манометрической камере - сб. Физика горения и взрыва. Нсб,. «Наука» СО, 1979, 15, №2, с. 103-107 и устройство Косточко А.А., Александрова В.Н., Диновецкого Б.Д., Косточко А.В. Патент РФ №2236003 опубликован 10.09.2004

Этот метод определения скорости горения базируется на экспериментальной регистрации изменения давления и его производной в процессе горения.

Усилитель сигнала давления выполнен на базе интегральной микросхемы по схеме масштабного усилителя. Он имеет два выхода, один из которых используется для записи давления, а другой - для подачи сигнала на дифференцирующий усилитель.

Последовательное использование характеристических соотношений для определенной формы порохового элемента позволяет по известному значению величины сгоревшего свода к данному моменту времени определить давление в камере и рассчитать скорость горения при этом давлении. Предложенный манометрический сосуд с применением дифференциального метода расчета скорости горения позволил снизить погрешность до 4%, что положительно по сравнению с предыдущим аналогом.

Однако серьезным недостатком этого аналога является сложность его применения в условиях промышленного производства при сохранении основных недостатков манометрической камеры с интегральным методом обработки измерений.

Известна конструкция установки для определения скорости горения твердого топлива по патенту РФ на изобретение №2406864 от 27.12.2010, авторы Милехин Ю.М., Кондаков М.А., Гусев С.А., Кононов В.Б., Завьялов А.Т., Калашников В.И. Установка содержит внешний источник давления газов, камеру сгорания, датчик давления и затвор, на котором установлены образцы твердого топлива с запальным проводником и гермовыводом для этого проводника. Образец ТТ выполнен составным и включает бронированный цилиндрический запальный образец с укрепленным на одном его торце запальным проводником и пристыкованные к его противоположному торцу один или несколько последовательно установленных контрольных бронированных образцов. В местах стыков образцов и в конце последнего контрольного образца помещены навески дымного ружейного пороха или твердого топлива с высоким уровнем газообразования. Места стыков прикрыты теплоизолирующей лентой. Длина запального образца ТТ превышает его диаметр. К торцу запального образца со стороны запального проводника прикреплен внутрикамерный источник давления газов в виде небронированного образца ТТ, предназначенный для дополнительного наддува камеры сгорания. Он не может быть использован для значительного повышения давления (в десятки раз выше достигнутого) и времени горения вследствие недостаточного газоприхода и горящего свода, не превышающего свод горения запального образца.

Значительное повышение уровня давления (десятки - сотни мегапаскалей) в подобной установке связано с разработкой - изготовлением (а также эксплуатацией) уникального внешнего источника давления газов в виде сложного компрессора сверхвысокого давления.

Последовательно установленные контрольные образцы твердого топлива сгорают поочередно при относительно низких давлениях, время горения каждого измеряется по всплескам давления на осциллограмме «давление-время». В качестве сигнализаторов для определения моментов прохождения фронта пламени в указанном выше патенте применяются подсыпки дымного ружейного пороха между контрольными образцами.

Установка по указанному выше патенту принята за прототип.

К недостаткам установки-прототипа относятся следующие:

- в условиях значительного неизменного свободного объема установки и относительно малого газоприхода при последовательном сгорании каждого контрольного образца весьма сложно создать повышенное давление без применения внешнего источника давления газов;

- из-за сглаженного характера всплеска давления при срабатывании порохового сигнализатора появляется повышенная погрешность измерения времени и скорости горения;

- так как в камеру сгорания компрессором нагнетается сжатый воздух, а из баллона подается азот, то кислород воздуха, находясь в зоне горения и участвуя в процессе горения топливного контрольного образца, приводит к искажению результата измеренной скорости горения;

- повышенная опасность в случае применения внешнего источника давления газов в установке, подобной прототипу, при обслуживании баллонов, компрессоров и магистралей высокого давления.

Поэтому измерение скорости горения при давлениях от двадцати до нескольких сотен мегапаскалей в указанной установке представляется весьма проблематичным.

Технической задачей, на решение которой направлено предлагаемое изобретение, является создание более простой, удобной в обслуживании, экономичной установки, позволяющей проведение прямого измерения скорости горения топлива при повышенных (от 20 до 200 МПа) давлениях и значительном повышении производительности, надежности, безопасности испытаний.

Технический результат достигается тем, что в установке для определения скорости горения твердого топлива, содержащей источник давления газов, камеру сгорания, датчик давления и затвор, на котором укреплены образец с запалом и гермовыводом, камера сгорания выполнена из нескольких радиально установленных в горизонтальной плоскости одинаковых камер с размещенным в каждой контрольным образцом в виде цилиндрической бесканальной шашки, снабженной со стороны запала форсажными канальными шашками и надетой на бесканальную шашку с натягом в 1…2 мм эластичной трубкой, соединяющей шашку с измерительной вставкой. Длина этой трубки превышает длину шашки на величину крепления к вставке Lкрепл.=(0,7…1,4)d, где Lкрепл. - дополнительная длина трубки для крепления образца к измерительной вставке, d - внутренний диаметр эластичной трубки различных типоразмеров, а в центральной части вставки расположены светопровод и фотодатчик. В полость корпуса помещена вода, заполняющая около 90% этой полости, в нижней части корпуса установлена сменная сопловая втулка с расходным отверстием, диаметр которого подбирается для каждого вида топлива.

Предлагаемое изобретение поясняется фигурами 1, 2 и 3.

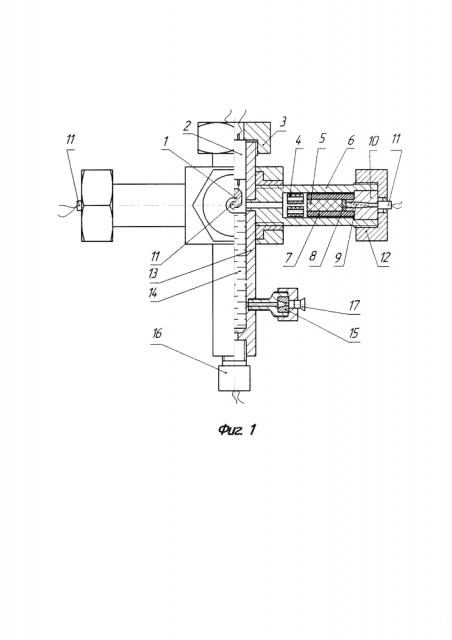

На фиг. 1 схематически представлена установка для определения скорости горения твердого топлива при высоком давлении.

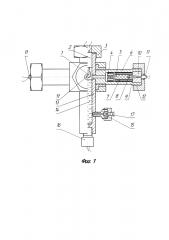

На фиг. 2 - вид на установку сверху.

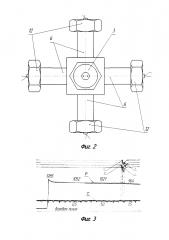

На фиг. 3 представлена типовая осциллограмма испытания образца ТТ, собранного из четырех контрольных и форсажных шашек, в установке.

1 - воспламенитель; 2 - запальная вставка; 3 - затвор; 4 - форсажные шашки; 5 - контрольный образец; 6 - камера сгорания; 7 - эластичная трубка; 8 - пороховой сигнализатор; 9 - светопровод; 10 - измерительная вставка; 11 - фотодатчик; 12 - зажим; 13 - корпус; 14 - вода; 15 - сопловая втулка; 16 - датчик давления; 17 - вышибная пробка.

На фиг. 3 - следующие обозначения: Р - запись кривой давления, τ - время горения образцов; а, б, в, г - световые импульсы в конце горения каждого образца.

Установка для определения скорости горения твердого топлива при высоком давлении (УВД) состоит из корпуса 13 и нескольких камер сгорания 6.

Сверху в горловине корпуса 13 закреплена запальная втулка 2 и воспламенитель 1.

Напротив воспламенителя 1 размещены в горизонтальной плоскости одинаковые камеры сгорания 6, в каждую из которых установлен контрольный образец 5 в виде цилиндрической бесканальной шашки, собранной с эластичной обжимающей трубкой 7 с натягом в 1…2 мм. Длина трубки выполнена больше на величину крепления Lкрепл.=(0,7…1,4)⋅d, где Lкрепл. - дополнительная длина трубки для крепления образца 5 к измерительной вставке 10, d - внутренний диаметр трубки. К запальному торцу каждого контрольного образца пристыкованы канальные небронированные форсажные шашки 4, другим торцом контрольный образец прикреплен эластичной трубкой 7 к измерительной вставке 10, в центральную часть которой вставлен конический светопровод 9 и фотодатчик 11. Между конечным торцом каждого образца и внутренним торцом каждой измерительной вставки помещен сигнализатор 8 сферического тонкосводного пороха.

В полость корпуса 13 помещена вода 14, заполняющая около 90% этой полости.

В нижней части корпуса 13 размещены датчик давления 16, сопловая втулка 15 со сменным вкладышем и вышибная пробка 17.

Перед огневыми испытаниями по измерению скорости горения твердотопливного образца при заданном высоком давлении в нижнее отверстие корпуса 13 устанавливается датчик давления 16, крепится сопловая втулка 15 заданного размера, подбираемого для каждого вида испытуемого топлива. В сопловую втулку вставляется вышибная пробка 17.

Полость корпуса заполняется водой 14 до уровня, на 1…1,5 см ниже кромки отверстий, соединяющих внутреннюю полость с присоединенными камерами сгорания 6. Это составляет около 90% объема полости.

Каждая контрольная бесканальная шашка 5 собирается с натягом в 1…2 мм с эластичной трубкой 7, в которую помещается пороховой сигнализатор 8. Этим концом эластичная трубка за счет дополнительной длины Lкрепл. крепится к измерительной вставке 10.

Закрепление подготовленных сборок с контрольными образцами в камерах сгорания производится зажимами 12, в которые вставляются фотодатчики 11.

В горловину корпуса устанавливаются запальная вставка 2 с подсоединенным к ней воспламенителем 1 и затвор 3.

Установка работает следующим образом. При подаче электропитания через запальную вставку 2 с помощью воспламенителя 1 происходит зажигание небронированных форсажных шашек 4 (с относительно малым горящим сводом) и контрольных бесканальных образцов 5, расположенных в камерах сгорания 6. Зажигание всех топливных образцов происходит одновременно вследствие наличия газовой связи между камерами сгорания.

Постоянство высокого давления в установке предлагаемой конструкции обеспечивается применением воды (вместо высокотемпературных продуктов сгорания топлива, содержащих определенное количество конденсированных частиц в виде, например, оксидов металлов и соляной кислоты для отдельных типов топлив) во время измерения скорости горения, вследствие чего расходное отверстие сопловой втулки сохраняет свои размеры.

При достижении фронтом горения порохового сигнализатора 8 происходит быстрое (вследствие малого горящего свода и большой скорости горения при высоком давлении) сгорание этого сигнализатора, а световой импульс по светопроводу 9 измерительной вставки поступает на фотодатчик 11 и регистрирующую аппаратуру в форме автономного четкого пика для каждого контрольного образца.

Время горения каждого контрольного образца - τк находится как τк=τкон-τнач, где τнач - начало горения в момент достижения 0,75⋅Pсp (Рср - среднеинтегральное давление), τкон - конец горения, определяется по моменту засветки фотодатчика.

При проведении огневых испытаний контролируется по монитору компьютера внутрикамерное давление. После окончания горения контрольных образцов и истечения продуктов сгорания из установки наблюдается снижение давления до атмосферного.

Конструктивные решения предлагаемой установки позволяют устранить отмеченные для аналогов и прототипа недостатки.

С применением предлагаемой УВД обеспечивается проведение прямого измерения скорости горения широкого ряда твердых топлив, горящих по различным законам при высоком постоянном давлении.

Применение нескольких одинаковых бесканальных контрольных образцов (с форсажными канальными шашками), расположенных радиально в одной плоскости, позволяет создавать высокое давление (от 20 до 200 МПа и более) без использования внешнего источника давления газа.

Указанные конструктивные решения наряду с измерением времени горения с помощью фотодатчиков позволяют измерять скорость горения с заданной погрешностью (не более 2%).

При этом снижена опасность, возникающая при обслуживании устройств высокого давления, в результате исключения применения внешнего источника давления газа.

Постоянное давление при нарастающем приходе газа поддерживается за счет увеличения объема полости при истечении из нее воды через сменную сопловую втулку с расходным отверстием, диаметр которого подбирается для каждого типа топлива. Именно применение воды позволяет сохранить диаметр отверстия сопловой втулки во время испытаний.

Таким образом, обеспечивается надежное измерение скорости горения контрольных образцов ТТ при высоком постоянном давлении с одновременным снижением опасности разборки УВД вследствие отсутствия внутрикамерного давления после испытания и в связи с удалением внешнего источника давления газа.

Испытания предлагаемой установки в условиях опытного полузаводского производства АО «НИИПМ» подтвердили ее эффективность.

Установка для определения скорости горения твердого топлива (ТТ), содержащая источник давления газов, камеру сгорания, датчик давления и затвор, на котором укреплены образец ТТ с запалом и гермовыводом, отличающаяся тем, что камера сгорания выполнена из нескольких радиально установленных в горизонтальной плоскости одинаковых камер с размещенным в каждой контрольным образцом в виде цилиндрической бесканальной шашки, снабженной со стороны запала форсажными канальными шашками и надетой на бесканальную шашку с натягом в 1…2 мм эластичной трубкой, соединяющей шашку с измерительной вставкой, причем длина этой трубки превышает длину шашки на величину крепления к вставке Lкрепл.=(0,7…1,4)⋅d, где Lкрепл. - дополнительная длина трубки для крепления образца к измерительной вставке, d - внутренний диаметр эластичной трубки различных типоразмеров, в центральной части вставки расположены светопровод и фотодатчик; при этом в полость корпуса помещена вода, заполняющая около 90% этой полости, а в нижней части корпуса установлена сменная сопловая втулка с расходным отверстием, диаметр которого подбирается для каждого типа топлива.