Солнечная батарея и способ ее изготовления

Иллюстрации

Показать всеСогласно изобретению предложен способ изготовления солнечных батарей, содержащий этапы формирования пленки SiNx поверх второй главной поверхности полупроводниковой подложки n-типа; формирования диффузионного слоя p-типа поверх первой главной поверхности полупроводниковой подложки n-типа после стадии формирования пленки SiNx; и формирования поверх диффузионного слоя p-типа пассивирующей пленки, состоящей из пленки SiO2 или пленки оксида алюминия. Предложен второй вариант способа, в котором осуществляют формирование диффузионного слоя n-типа поверх второй главной поверхности полупроводниковой подложки p-типа; формирование пленки SiNx поверх диффузионного слоя n-типа; формирование текстуры только на первой главной поверхности полупроводниковой подложки p-типа после этапа формирования пленки SiNx и формирование поверх первой главной поверхности полупроводниковой подложки p-типа пассивирующей пленки, состоящей из пленки SiO2 или пленки оксида алюминия, после этапа формирования текстуры. Также предложены солнечные батареи, изготовленные описанными выше способами. Заявленные изобретения обеспечивают возможность повышения эффективности фотоэлектрического преобразования. 4 н. и 6 з.п. ф-лы, 1 табл., 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления солнечной батареи, имеющей пассивирующие пленки, соответственно, на обеих сторонах полупроводниковой подложки, и к солнечной батарее, изготовленной с помощью этого способа.

Уровень техники

Кристаллические солнечные батареи в последние годы имеют структуру типа фотодиода на p-n-переходе, как правило, снабжаемую полупроводником p-типа на одной стороне подложки и полупроводником n-типа на другой стороне. Большинство таких солнечных батарей должны иметь конфигурацию, при которой диффузионный слой с типом проводимости (n-типа), противоположным типу проводимости (p-типу) полупроводниковой подложки, предусматривают на стороне, принимающей свет, и пленку SiNx в качестве противоотражательной пленки формируют на диффузионном слое.

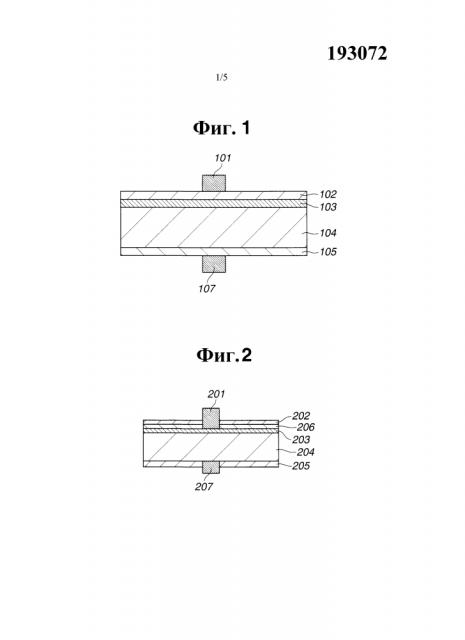

Фиг.1 показывает пример конфигурации в поперечном разрезе солнечной батареи в соответствии с предыдущим уровнем техники, в которой используют полупроводниковую подложку p-типа.

Как показано на Фиг.1, тонкий диффузионный слой 103 с типом проводимости (n-типом), противоположным типу проводимости полупроводниковой подложки 104 p-типа, предусматривается на стороне поверхности, принимающей свет, и пленка нитрида кремния (SiNx) в качестве противоотражательной пленки 102 формируется на нем. В дополнение к этому, электроды 101 для отвода фотовозбужденных носителей предусматриваются на противоотражательной пленке 102 с интервалом в несколько миллиметров (интервал примерно от 0,1 до 5 мм). С другой стороны, электроды 107 для токоотвода предусматриваются на обратной стороне с интервалом несколько миллиметров. В качестве материала этих электродов 101 и 107 часто используют серебро (Ag), с точки зрения проводимости. В дополнение к этому, поскольку солнечные батареи должны производиться при низких затратах, распространенной практикой является формирование электродов посредством нанесения проводящей металлсодержащей пасты в форме электродов с помощью способа печати, с последующим спеканием при высокой температуре.

В дополнение к этому, те области на обратной стороне (области p-типа) полупроводниковой подложки 104 p-типа, которые представляют собой области иные, чем электроды 107, защищают (пассивируют) с помощью пассивирующей пленки 105, состоящей из пленки оксида кремния (SiO2). Такая структура, где пленка SiO2 формируется в качестве пассивирующей пленки на обратной стороне, описывается, например, в JP-A H09-097916.

Кроме того, пленку SiO2 обычно формируют посредством термического окисления. В связи с этим, JP-A H08-078709 описывает способ, в котором пленку SiO2, показывающую хорошее пассивирующее воздействие, формируют посредством химической обработки. Кроме того, JP-A 2003-347567 и JP-A 2004-006565, каждый, описывают способ, в котором пленку SiO2 формируют посредством нанесения покрытия.

В дополнение к этому, WO 2008/065918 описывает, что пленка из оксида алюминия является также эффективной в качестве пассивирующей пленки для областей p-типа.

Кроме того, JP-A H10-229211 описывает конфигурацию, в которой формируют пленку из нитрида кремния в качестве пассивирующей пленки на полупроводниковой подложке.

В то же время, в последние годы исследуют использование полупроводниковых подложек n-типа в качестве средства для повышения эффективности кристаллических кремниевых солнечных батарей (см., например, JP-A 2005-327871). В случаях использования такой полупроводниковой подложки n-типа, желательным является дополнительное повышение эффективности фотоэлектрического преобразования.

Сущность изобретения

Настоящее изобретение осуществляют в виду рассмотренных выше обстоятельств. Соответственно, целями настоящего изобретения являются создание способа изготовления солнечной батареи, с помощью которого адекватное пассивирующее воздействие и высокая эффективность фотоэлектрического преобразования могут быть получены без увеличения количества стадий изготовления, и солнечная батарея, изготовленная с помощью этого способа изготовления солнечных батарей.

Для повышения эффективности фотоэлектрического преобразования кристаллических кремниевых солнечных батарей, является важным пассивирование (дезактивация) поверхностей на лицевой и обратной сторонах подложки. Пассивирующая пленка для подложки солнечной батареи может представлять собой, например, пленку SiNx, пленку SiO2, пленку оксида алюминия или что-либо подобное. Среди этих иллюстративных пассивирующих пленок, пленка SiNx является превосходной по пассивирующим свойствам для полупроводников n-типа. Причина этого, как считается, лежит в том, что пленка SiNx является положительно заряженной.

По этой причине, хотя на стороне поверхности, принимающей свет, полупроводниковой подложки формируется диффузионный слой p-типа, в случае, когда полупроводниковая подложка принадлежит к n-типу, формирование на ней пленки SiNx, подобной пассивирующей пленке 105 на Фиг.1, не привело бы к тому, чтобы пленка SiNx стала функционировать в достаточной степени в качестве пассивирующей пленки для диффузионного слоя p-типа.

С другой стороны, пленка SiO2 и пленка оксида алюминия, как сказано, являются эффективными при осуществлении пассивирования полупроводников p-типа.

На основе этих данных, авторы настоящего изобретения осуществили обширные и интенсивные исследования и, в результате, осуществили настоящее изобретение, как следует далее.

Конкретно, для достижения указанных выше целей, в соответствии с настоящим изобретением, предлагается способ изготовления солнечной батареи и солнечная батарея, изготавливаемая с помощью способа, как следует далее.

[1] Способ изготовления солнечной батареи, содержащий этапы:

формирования пленки SiNx поверх второй главной поверхности полупроводниковой подложки n-типа,

формирования диффузионного слоя p-типа поверх первой главной поверхности полупроводниковой подложки n-типа после стадии формирования пленки SiNx и

формирования поверх диффузионного слоя p-типа пассивирующей пленки, состоящей из пленки SiO2 или пленки оксида алюминия.

[2] Способ в соответствии с [1], причем толщина пленки SiNx составляет, по меньшей мере, 50 нм.

[3] Способ в соответствии с [1] или [2] может дополнительно содержать этап формирования текстуры на первой главной поверхности полупроводниковой подложки n-типа, после стадии формирования пленки SiNx и перед стадией формирования диффузионного слоя.

[4] Способ по любому из [1]-[3] может дополнительно содержать этап формирования противоотражательной пленки поверх пассивирующей пленки.

[5] Способ изготовления солнечной батареи, содержащий этапы:

формирования диффузионного слоя n-типа поверх второй главной поверхности полупроводниковой подложки p-типа;

формирования пленки SiNx поверх диффузионного слоя n-типа и

формирования поверх первой главной поверхности полупроводниковой подложки p-типа пассивирующей пленки, состоящей из пленки SiO2 или пленки оксида алюминия, после стадии формирования пленки SiNx.

[6] Способ в соответствии с [5], причем толщина пленки SiNx составляет, по меньшей мере, 50 нм.

[7] Способ в соответствии с [5] или [6] может дополнительно содержать этап формирования текстуры на первой главной поверхности полупроводниковой подложки p-типа, после стадии формирования пленки SiNx и перед стадией формирования пассивирующей пленки.

[8] Способ по любому из [5]-[7] может дополнительно содержать этап формирования противоотражательной пленки поверх пассивирующей пленки.

[9] Солнечная батарея, содержащая:

пленку SiNx, формируемую поверх второй главной поверхности полупроводниковой подложки n-типа;

диффузионный слой p-типа, формируемый поверх первой главной поверхности полупроводниковой подложки n-типа; и

пассивирующую пленку, формируемую поверх диффузионного слоя p-типа и состоящую из пленки SiO2 или пленки оксида алюминия,

солнечную батарею изготавливают с помощью способа изготовления солнечных батарей по любому из [1]-[4].

[10] Солнечная батарея, содержащая:

диффузионный слой n-типа, формируемый поверх второй главной поверхности полупроводниковой подложки p-типа;

пленку SiNx, формируемую поверх диффузионного слоя n-типа;

и

пассивирующую пленку, формируемую поверх первой главной поверхности полупроводниковой подложки p-типа и состоящую из пленки SiO2 или пленки оксида алюминия,

солнечную батарею изготавливают с помощью способа изготовления солнечных батарей по любому из [5]-[8].

Преимущественные воздействия изобретения

В соответствии со способом изготовления солнечных батарей по настоящему изобретению, пленка SiNx, которая, в конечном счете, становится пассивирующей пленкой, служит в качестве маски для диффузии, связанной с образованием диффузионного слоя p-типа, в способе изготовления. Кроме того, пленка SiNx служит в качестве маски для окисления, связанной с образованием пленки SiO2 или пленки оксида алюминия. По этой причине, можно изготавливать солнечную батарею, имеющую соответствующие пассивирующие пленки на лицевой и обратной стороне подложки, соответственно, без необходимости в дополнительных специальных стадиях. Это обещает повышение эффективности фотоэлектрического преобразования.

Краткое описание чертежей

Фиг.1 представляет собой вид в разрезе, показывающий пример конфигурации солнечной батареи в соответствии с предыдущим уровнем техники;

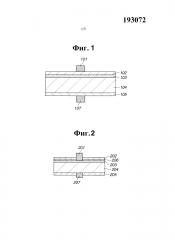

Фиг.2 представляет собой вид в разрезе, показывающий пример конфигурации первого варианта осуществления солнечной батареи в соответствии с настоящим изобретением;

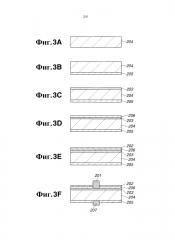

Фиг. 3A-3F представляют собой схематические виды в разрезе, показывающие стадии изготовления для первого варианта осуществления способа изготовления солнечных батарей в соответствии с настоящим изобретением, где Фиг.3A показывает стадию получения полупроводниковой подложки n-типа, Фиг.3B показывает стадию формирования пленки SiNx, Фиг.3C показывает стадию формирования диффузионного слоя p-типа, Фиг.3D показывает стадию формирования пленки SiO2 или пленки оксида алюминия, Фиг.3E показывает стадию формирования противоотражательной пленки и Фиг.3F показывает стадию формирования электродов;

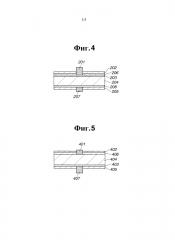

Фиг.4 представляет собой вид в разрезе, показывающий модификацию конфигурации для первого варианта осуществления солнечной батареи в соответствии с настоящим изобретением;

Фиг.5 представляет собой вид в разрезе, показывающий пример конфигурации для второго варианта осуществления солнечной батареи в соответствии с настоящим изобретением;

Фиг. 6A-6F представляют собой схематические виды в разрезе, показывающие стадии изготовления для второго варианта осуществления способа изготовления солнечных батарей в соответствии с настоящим изобретением, где Фиг.6A показывает стадию получения полупроводниковой подложки p-типа, Фиг.6B показывает стадию формирования диффузионного слоя n-типа, Фиг.6C показывает стадию формирования пленки SiNx, Фиг.6D показывает стадию формирования пленки SiO2 или пленки оксида алюминия, Фиг.6E показывает стадию формирования противоотражательной пленки и Фиг.6F показывает стадию формирования электродов; и

Фиг.7 представляет собой вид в разрезе, показывающий модификацию конфигурации для второго варианта осуществления солнечной батареи в соответствии с настоящим изобретением.

Описание предпочтительных вариантов осуществления

Теперь, ниже будут описываться конфигурации способа изготовления солнечных батарей и солнечная батарея в соответствии с настоящим изобретением.

Первый вариант осуществления

Фиг.2 представляет собой вид в разрезе, показывающий конфигурацию для первого варианта осуществления солнечной батареи в соответствии с настоящим изобретением, в случае, когда полупроводниковая подложка принадлежит к n-типу.

Как показано на Фиг.2, солнечная батарея имеет структуру, в которой диффузионный слой 203 p-типа (слой p+1), пленка 206 SiO2 или пленка 206 оксида алюминия и противоотражательная пленка 202 последовательно создаются в указанном порядке поверх принимающей свет поверхности (упоминаемой также как "первая главная поверхность") полупроводниковой подложки n-типа 204. В дополнение к этому, на обратной поверхности (упоминаемой также как "вторая главная поверхность" или "поверхность, не принимающая света") предусматривается пленка 205 SiNx. Кроме того, электроды 201 и 207 для токоотвода, соответствующие положительному и отрицательному полюсу солнечной батареи, предусматриваются, соответственно, на лицевой и обратных сторонах полупроводниковой подложки n-типа 204.

Здесь, противоотражательная пленка 202 состоит из пленки SiNx.

Солнечная батарея, имеющая такую структуру в поперечном разрезе, как рассмотрено выше, демонстрирует высокую эффективность фотоэлектрического преобразования, поскольку пленка 205 SiNx и пленка 206 SiO2 или пленка 206 оксида алюминия функционируют в качестве пассивирующих пленок на обратной и лицевой стороне, соответственно.

Солнечная батарея, конфигурируемая, как показано на Фиг.2, изготавливается, например, с помощью стадий, показанных на Фиг.3. Теперь, эти стадии будут описываться ниже со ссылками на фиг. 3A-3F. В связи с этим, на фиг. 3A-3F, слои, соответствующие компонентам солнечной батареи на Фиг.2, обозначаются с помощью таких же ссылочных обозначений, как используют на Фиг.2.

Стадия 1

Вырезанная монокристаллическая кремниевая подложка 204 n-типа {100} (ниже упоминается просто как "подложка"), полученная посредством легирования кремния высокой чистоты элементом Группы V, таким как мышьяк или сурьма, и кондиционированная для получения удельного сопротивления от 0,1 до 5 Ом.см, имеет полученные при резке повреждения на своих поверхностях. Полученные при резке повреждения на поверхности подложки подвергаются обработке травлением с использованием щелочного раствора высокой концентрации, такого как раствор гидроксида натрия или гидроксида калия, при концентрации от 5 до 60% масс., или смеси кислот из фтористоводородной кислоты и азотной кислоты, или чего-либо подобного. Монокристаллическая кремниевая подложка может быть получена с помощью любого из способа CZ (метода Чохральского) и способа FZ (метода плавающей зоны). Кроме того, без каких-либо проблем, можно также использовать поликристаллическую подложку (Фиг.3A).

Стадия 2

Пленку 205 SiNx формируют на поверхности, не принимающей света (обратной поверхности), подложки 204 (Фиг.3B). Пленка 205 SiNx не только функционирует как пассивирующая пленка, но также функционирует в качестве отражательной пленки для отражения падающего света внутри подложки и в качестве маски для диффузии и/или маски для окисления на следующих далее стадиях.

Толщина пленки 205 SiNx предпочтительно составляет 50-250 нм. Когда толщина пленки 205 SiNx ниже 50 нм, может быть невозможным получение пассивирующего воздействия или маскирующего воздействия. Если толщина больше чем 250 нм, с другой стороны, воздействие пленки SiNx в качестве отражательной пленки для отражения падающего света внутри подложки может понижаться. В связи с этим, толщина пленки 205 SiNx, и тому подобное, может быть измерена с помощью эллипсометра, электронного электроскопа или чего-либо подобного. Кроме того, толщина пленки может также оцениваться до определенной степени с помощью визуального исследования оттенка света.

В дополнение к этому, пленку 205 SiNx формируют с помощью способа CVD (химическое осаждение из паровой фазы) с использованием плазмохимической системы CVD или чего-либо подобного. В качестве газообразных реагентов в способе CVD, часто используют смесь моносилана (SiH4) и аммиака (NH3), но можно также использовать азот вместо NH3. Кроме того, газообразные реагенты могут смешиваться с водородом, для цели контроля давления способа и/или разбавления газообразных реагентов, и для другой цели, повышения объемного пассивирующего воздействия для подложки 204 в случае, когда в качестве подложки 204 используют поликристаллический кремний. В качестве способа возбуждения газообразных реагентов в способе CVD, можно использовать не только указанное выше плазмохимическое CVD, но также термическое CVD, фото CVD и тому подобное.

После формирования пленки SiNx предпочтительно осуществляют формирование слабой шероховатости, называемой текстурой. В этом случае, защита с помощью пленки 205 SiNx предотвращает формирование текстуры на обратной поверхности подложки 204. По этой причине, площадь поверхности на обратной поверхности подложки 204 меньше чем в случае, когда обратная поверхность является текстурированной. Это является эффективным для ограничения ухудшения характеристик фотоэлектрического преобразования из-за рекомбинации.

Формирование текстуры является эффективным способом понижения коэффициента отражения солнечной батареи. Текстуру получают посредством погружения подложки в нагретый щелочной раствор (концентрация: 1-10% масс., температура: 60-100°C) гидроксида натрия, гидроксида калия, карбоната калия, карбоната натрия, бикарбоната натрия или чего-либо подобного в течение примерно 10-30 минут. Заданное количество 2-пропанола часто растворяют в растворе щелочи с тем, чтобы ускорить реакцию. В связи с этим, формирование текстуры можно, по необходимости, осуществлять перед формированием пленки SiNx.

Стадия 3

После формирования пленки 205 SiNx, формируют диффузионный слой 203 p-типа на текстурированной поверхности, на стороне поверхности, принимающей свет, подложки 204 (Фиг.3C). Формирование диффузионного слоя 203 p-типа осуществляют посредством использования способа диффузии из паровой фазы с использованием BBr3 в качестве источника диффузии. Конкретно, скорость потока газа носителя контролируют так, что концентрация BBr3 будет составлять от 0,1 до 5% объем, и, кроме того, также подмешивают кислород при сходной концентрации для формирования борного стекла. В этой газовой атмосфере, осуществляют термическую обработку при 850-1050°С в течение 5-60 минут. В этом случае, поскольку формируется пленка 205 SiNx на обратной стороне подложки 204, эта пленка функционирует в качестве маски для диффузии, при этом предотвращается формирование диффузионного слоя p-типа на обратной стороне.

Кроме того, формирование диффузионного слоя 203 p-типа может также осуществляться с помощью способа, где слой покрытия, содержащий бор в качестве источника диффузии, формируют поверх всей площади поверхности подложки 204. Конкретно, слой покрытия формируют посредством покрытия кистью, струйной печати, трафаретной печати, нанесения центрифугированием или чего-либо подобного, с последующей термической обработкой, осуществляемой при условиях, сходных с указанными выше условиями, при этом можно формировать диффузионный слой 203 p-типа.

Впоследствии, стекло, сформированное на поверхности подложки 204, которая должна подвергаться термической обработке для осуществления диффузии, удаляют посредством использования фтористоводородной кислоты или чего-либо подобного, с последующей промывкой в кислотном водном растворе хлористоводородной кислоты, серной кислоты, азотной кислоты или смеси фтористоводородной и азотной кислоты, или их смесей. С точки зрения экономии и эффективности, промывка раствором хлористоводородной кислоты является предпочтительной. Для улучшения очистки, промывку можно осуществлять посредством смешивания раствора хлористоводородной кислоты с 0,5-5% масс. перекиси водорода и нагрева при 60-90°C.

Стадия 4

Пленку 206 SiO2 или пленку 206 оксида алюминия формируют при толщине примерно от 5 до 50 нм на диффузионном слое 203 p-типа промытой подложки (Фиг.3D). Пленку 206 SiO2 можно формировать с помощью способа термического окисления, способа CVD, способа нанесения пленки покрытия из оксида или чего-либо подобного, среди них, способ термического окисления является предпочтительным для получения превосходных характеристик пассивирования. Конкретно, подложку 204, которая должна подвергаться обработкам на Стадии 1 - Стадии 3, помещают в печь, снабжаемую атмосферой кислорода, при 700-1000°C, и осуществляют термическую обработку при этих условиях в течение 5-60 минут, при этом формируется пленка SiO2 высокого качества. В этом случае, поскольку пленку 205 SiNx формируют на обратной стороне подложки 204, формирование пленки SiO2 на обратной стороне может предотвращаться.

С другой стороны, пленку 206 оксида алюминия можно формировать, например, с помощью способа осаждения из паровой фазы, способа напыления, способа CVD или чего-либо подобного. В частности, способ ALD (атомно-слоевое осаждение), который представляет собой один из способов CVD, является предпочтительным, поскольку с его помощью могут быть получены превосходные характеристики пассивирования. Хотя способ ALD является, таким образом, предпочтительным, он является неудобным в том, что эффективность покрытия является настолько высокой, что может осуществляться распространение материала в области иные, чем те, где желательно формирование пленки на поверхности. В настоящем изобретении, однако, пленка 205 SiNx, формируемая на обратной стороне подложки 204, может предотвратить формирование пленки оксида алюминия на обратной стороне.

Стадия 5

Затем, формируют противоотражательную пленку 202 на пленке 206 SiO2 или на пленке 206 оксида алюминия на стороне поверхности, принимающей свет, подложки 204 (Фиг.3E). Здесь, подобно случаю формирования пленки 205 SiNx на обратной стороне, используют плазмохимическую систему CVD для формирования пленки SiNx или чего-либо подобного в качестве противоотражательной пленки 202 при толщине от 50 до 80 нм.

Стадия 6

Впоследствии, электрод 207 для токоотвода формируют на обратной стороне подложки 204, с пленкой 205 SiNx между ними, и электрод 201 для токоотвода формируют на стороне поверхности, принимающей свет, с противоотражательной пленкой 202, пленкой 206 SiO2 или пленкой оксида алюминия между ними (Фиг.3F). Электроды 201 и 207 для токоотвода могут формироваться, например, с помощью способа осаждения из паровой фазы, способа напыления, способа печати или чего-либо подобного. Среди этих способов, предпочтительными с экономической точки зрения являются способы печати, такие как струйная печать и контактная печать. Конкретно, на обратной стороне поверхности и на стороне поверхности, принимающей свет, подложки 204, которая должна подвергаться обработке на Стадиях 1-5, наносят проводящую пасту, полученную посредством диспергирования материала в виде частиц металла, такого как Ag, в органическом растворителе, посредством печати в виде структур электродов, с последующей сушкой. Относительно формы структур электродов для электрода 201 для токоотвода на стороне поверхности, принимающей свет, является предпочтительным, чтобы они были сформированы в форме гребенки. С другой стороны, электрод 207 для токоотвода на стороне обратной поверхности может иметь любую из разнообразных форм; например, электрод 207 для токоотвода может быть сформирован, чтобы он покрывал всю площадь обратной поверхности подложки, или он может формироваться в такой же форме гребенки, как электрод 201 для токоотвода на стороне поверхности, принимающей свет, или он может быть сформирован в форме решетки. После печати следует термическая обработка примерно при 600-900°C, при этом происходит спекание Ag и частицы серебра принуждаются к прохождению (прожиганию) через противоотражательную пленку 202, пленку 205 SiNx и пленку 206 SiO2 или пленку 206 оксида алюминия, при этом устанавливается проводимость между электродами и кремнием, составляющим подложку 204. В связи с этим, электроды 201 и 207 для токоотвода могут спекаться по отдельности или могут спекаться одновременно.

В соответствии со способом изготовления по настоящему изобретению, как описано выше, можно изготавливать солнечную батарею, имеющую пленку 205 SiNx и пленку 206 SiO2 или пленку 206 оксида алюминия, которые служат в качестве соответствующих пассивирующих пленок, соответственно, на обратной и лицевой стороне подложки 204, как показано на Фиг.2; также можно получить повышение эффективности фотоэлектрического преобразования. В дополнение к этому, пленка 205 SiNx, которая, в конечном счете, становится пассивирующей пленкой, формируется на ранней стадии способа изготовления. По этой причине пленка 205 SiNx может служить в качестве маски для обработки во время формирования текстуры, осуществляемого позднее. Это делает возможным ограничение понижения характеристик фотоэлектрического преобразования готовой солнечной батареи из-за рекомбинации. Также пленка 205 SiNx служит в качестве маски для диффузии во время формирования диффузионного слоя p-типа на Стадии 3. Кроме того, пленка 205 SiNx служит в качестве маски для окисления во время формирования пленки 206 SiO2 или пленки 206 оксида алюминия на Стадии 4. Это обеспечивает простое изготовление солнечной батареи.

В связи с этим, в способе изготовления солнечной батареи в соответствии с этим вариантом осуществления, диффузионный слой 208 n+-типа можно формировать на стороне (обратной стороне), противоположной принимающей свет поверхности подложки 204 перед Стадией 2, а затем можно осуществлять обработку на Стадии 2 и последующие стадии. В результате, может быть получена солнечная батарея, имеющая высокую эффективность фотоэлектрического преобразования, где предусматривается диффузионный слой 203 p-типа на стороне поверхности, принимающей свет, полупроводниковой подложки 204 n-типа, и диффузионный слой 208 n+-типа предусматривается на обратной стороне, как показано на Фиг.4.

Второй вариант осуществления

Фиг.5 представляет собой вид в разрезе, показывающий конфигурацию второго варианта осуществления солнечной батареи в соответствии с настоящим изобретением, представляющей случай, где полупроводниковая подложка принадлежит к p-типу.

Как показано на Фиг.5, пленка 406 SiO2 или пленка 406 оксида алюминия и противоотражательная пленка 402 располагаются друг над другом в указанном порядке на принимающей свет поверхности (упоминаемой также как "первая главная поверхность") полупроводниковой подложки p-типа 404. В дополнение к этому, диффузионный слой 403 n-типа (n+ слой) и пленка 405 SiNx предусматриваются на обратной поверхности (упоминаемой также как "вторая главная поверхность" или "поверхность, не принимающая света") полупроводниковой подложки 404 p-типа. Кроме того, электроды 401 и 407 для токоотвода соответствующие положительному и отрицательному полюсу солнечной батареи, предусматриваются, соответственно, на лицевой и на обратной стороне полупроводниковой подложки 404 p-типа.

Здесь противоотражательная пленка 402 состоит из пленки SiNx.

В солнечной батарее, имеющей структуру в поперечном разрезе, как указанно выше, пленка 405 SiNx и пленка 406 SiO2 или пленка 406 оксида алюминия функционируют в качестве пассивирующих пленок на обратной стороне и на лицевой стороне, соответственно. По этой причине, солнечная батарея показывает высокую эффективность фотоэлектрического преобразования.

Солнечную батарею конфигурируемую, как показано на Фиг.5, изготавливают, например, с помощью стадий, показанных на фиг. 6A-6F. Теперь, эти стадии будут описываться ниже со ссылками на фиг. 6A-6F, где слои, соответствующие слоям в солнечной батарее, показанной на Фиг.5, обозначают с помощью таких же ссылочных обозначений, как используется на Фиг.5.

Стадия i

Полученные при резке повреждения на свежевырезанной полупроводниковой подложке 404 p-типа (ниже упоминается как "подложка") удаляют с помощью химического травления. Конкретно, подложку 404 подвергают воздействию обработки травлением с использованием щелочного раствора высокой концентрации, такого как 5-60% масс. раствор гидроксида натрия или гидроксида калия, смешанного раствора фтористоводородной кислоты и азотной кислоты или чего-либо подобного (Фиг.6A).

Стадия ii

Затем формируют диффузионный слой 403 n-тип на стороне (обратная сторона), противоположной принимающей свет поверхности подложки 404 (Фиг.6B). Диффузионный слой 403 n-типа формируют с помощью способа диффузии из паровой фазы с оксихлоридом фосфора в качестве источника диффузии. Конкретно, скорость потока газа носителя контролируют таким образом, что концентрация оксихлорида фосфора будет составлять 0,1-5% объем, и, кроме того, кислород также подмешивается при сходном количестве, для формирования фосфорного стекла. В этой газовой атмосфере, осуществляют термическую обработку при 750-950°C в течение 5-60 минут. В этом случае, два листа подложек 404 могут подвергаться термической обработке в пакетированном состоянии, при этом их лицевые стороны находятся в контакте друг с другом, тем самым диффузионные слои 403 n-типа могут формироваться только на обратных стороне двух листов подложек 404.

Диффузионный слой 403 n-типа может быть сформирован с помощью способа нанесения покрытия, при котором слой покрытия, с фосфором в качестве источника диффузии, предусматривают на всей площади поверхности подложки. Конкретно, слой покрытия формируют с помощью нанесения покрытия с помощью кисти, нанесения покрытия с помощью струйной печати, нанесения покрытия с помощью контактной печати, центробежного нанесения покрытия или чего-либо подобного, с последующей термической обработкой при таких же условиях, как указано выше, при этом можно сформировать диффузионный слой 403 n-типа. В связи с этим, сформировавшееся фосфорное стекло удаляют посредством использования фтористоводородной кислоты или чего-либо подобного, после чего стекло, сформированное на поверхности подложки 404, подвергающейся термической обработке для диффузии, удаляют с помощью фтористоводородной кислоты или чего-либо подобного.

Стадия iii

Пленку 405 SiNx формируют на диффузионном слое 403 n-типа с помощью плазмохимического способа CVD или чего-либо подобного (Фиг.6C). Пленка 405 SiNx не только функционирует как пассивирующая пленка, но функционирует также как отражательная пленка для отражения падающего света внутри подложки и как маска для диффузии и/или маска для окисления на стадиях, которые должны осуществляться позднее.

Толщина пленки 405 SiNx предпочтительно составляет от 50 до 250 нм. Если толщина пленки 405 SiNx меньше чем 50 нм, может быть невозможным получение пассивирующего воздействия или маскирующего воздействия. Когда толщина больше чем 250 нм, с другой стороны, воздействие пленки 405 SiNx в качестве рассмотренной выше отражательной пленки для отражения падающего света внутри подложки может быть уменьшено.

После формирования пленки 405 SiNx, предпочтительно осуществляют формирование слабой шероховатости, называемой текстурой. В этом случае, не только может предотвращаться формирование текстуры на обратной стороне подложки 404, но также и диффузионный слой n-типа, который формировался бы непреднамеренно в значительной степени на принимающей свет поверхности на Стадии ii, может удаляться, в то же время, защищая диффузионный слой 403 n-типа на обратной стороне с помощью пленки 405 SiNx. По этой причине эта процедура является чрезвычайно эффективной при получении высоких характеристик фотоэлектрического преобразования.

Формирование текстуры осуществляют посредством погружения подложки 404 в нагретый щелочной раствор (концентрация: 1-10% масс., температура: 60-100°C) гидроксида натрия, гидроксида калия, карбоната калия, карбоната натрия, бикарбоната натрия или чего-либо подобного в течение примерно 10-30 минут. Во многих случаях, реакцию при этой обработке ускоряют посредством растворения заданного количества 2-пропанола в щелочном растворе. В связи с этим, формирование текстуры может, если это необходимо, осуществляться до формирования диффузионного слоя 403 n-типа.

Затем, подложку 404 промывают в кислотном водном растворе хлористоводородной кислоты, серной кислоты, азотной кислоты или фтористоводородной кислоты, или в их смешанном растворе. Среди этих кислотных водных растворов, предпочтительным, с точки зрения экономии и эффективности, является раствор хлористоводородной кислоты. Для улучшения очистки, промывку можно осуществлять посредством подмешивания в раствор хлористоводородной кислоты 0,5-5% масс. перекиси водорода и нагрева при 60-90°C.

Стадия iv

Затем, пленку SiO2 или пленку 406 оксида алюминия, имеющую толщину от 10 до 50 нм, формируют на принимающей свет поверхности подложки 404 (Фиг.6D). Пленку 406 SiO2 можно формировать с помощью способа термического окисления, способа CVD, способа нанесения покрытия из пленки оксида или чего-либо подобного. Среди этих способов, способ термического окисления является предпочтительным для получения превосходных характеристик пассивирования. Конкретно, подложку 404 подвергаемую обработкам на Стадиях i-iii, помещают в печь, снабжаемую атмосферой кислорода, при 700-1000°C, и осуществляют термическую обработку в течение 5-60 минут, при этом формируется пленка SiO2 высокого качества. В этом случае, формирование пленки SiO2 на обратной стороне подложки 404 может предотвращаться, поскольку пленка 405 SiNx формируется на обратной стороне. С другой стороны, может формироваться пленка 406 оксида алюминия, например, с помощью способа осаждения из паровой фазы, способа напыления, способа CVD или чего-либо подобного. В особенности, предпочтительным является способ ALD, благодаря превосходным характеристикам пассивирования, которые могут быть получены с его помощью. В настоящем изобретении, поскольку пленка 405 SiNx формируется на обратной стороне подложки 404, формирование пленки оксида алюминия на обратной стороне может быть предотвращено.

Стадия v

Затем, противоотражательную пленку 402 формируют на пленке SiO2 или пленке 406 оксида алюминия на стороне поверхности, принимающей свет, подложки 404 (Фиг.6E). Здесь, пленку SiNx формируют при толщине от 50 до 80 нм в качестве противоотражательной пленки 402, посредством использования плазмохимической системы CVD или чего-либо подобного, подобно случаю пленки 405 SiNx на обратной стороне.

Стадия vi

Наконец, формируют электрод 407 для токоотвода на обратной стороне подложки 404, с пленкой 405 SiNx между ними, и формируют электрод 401 для токоотвода на стороне поверхности, принимающей свет, с противоотражательной пленкой 402 и пленкой SiO2 или пленкой 406 оксида алюминия между ними (Фиг.6F). Электроды 401 и 407 для токоотвода могут формироваться с помощью способа осаждения из паровой фазы, способа напыления, способа печати или чего-либо подобного.

В соответствии со способом изготовления по настоящему изобретению, как описано выше, можно изготавливать солнечную батарею, имеющую пленку 405 SiNx и пленку SiO2 или пленку 406 оксида алюминия, которые служат в качестве соответствующих пассивирующих пленок, соответственно, на обратной и на лицевой стороне подложки 404, как показано на Фиг.5; также, возможно получать более высокую эффективность фотоэлектрического преобразования. Кроме того, пленку 405 SiNx, которая, в конечном счете, становится пассивирующей пленкой, формируют на ранней стадии способа изготовления. По этой причине, пленка 405 SiNx может служить в качестве маски для обработки во время формирования текстуры, осуществляемого позднее. Это делает возможным ограничение ухудшения характеристик фотоэлектрического преобразования готовой солнечной батареи из-за рекомбинации. Кроме того, пленка 405 SiNx служит в качестве маски для окисления во время формирования пленки SiO2 или пленки 406 оксида алюминия на Стадии iv. Это обеспечивает простое изготовление солнечных батарей.

В связи с этим, в способе изготовления солнечной батареи в соответствии с этим вариантом осуществления, диффузионный слой 408 p+-тип может быть сформирован на стороне поверхности, принимающей свет, подложки 404 перед Стадией iv, а затем могут осуществляться обработки на Стадии iv и следующие далее стадии. В результате, может быть получена солнечная батарея, имеющая высокую эффективность фотоэлектрического преобразования, где диффузионный слой 408 p+-типа предусматривают на стороне поверхности, принимающей свет, полупроводниковой подложки 404 p-типа и диффузионный слой 403 n-типа предусматривают на обратной стороне, как показано на Фиг.7.

Пример

Теперь, ниже будет описываться Пример по настоящему изобретению. Необходимо заметить, однако, что настоящее изобретение не ограничивается этим Примером.

Пример 1

Для подтверждения эффек