Тормозное устройство ручной машины

Иллюстрации

Показать всеИзобретение относится к станкостроению и может быть использовано в ручной шлифовальной машине. Ручная машина содержит по меньшей мере одно тормозное устройство с по меньшей мере одним установленным с возможностью вращения вокруг оси тормозным элементом и по меньшей мере один узел управления с по меньшей мере одним подвижно установленным управляющим элементом. Причем тормозное устройство содержит по меньшей мере один узел преобразования движения с преобразующим движение элементом для преобразования движения управляющего элемента в движение ответного тормозного элемента поперек оси вращения тормозного элемента. Упрощается конструкция ручной машины. 2 н. и 8 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к механизированному инструменту, в частности к тормозным устройствам механизированного инструмента.

Из публикации ЕР 1938924 А1 известно тормозное устройство ручной машины, содержащее механический тормозной узел, имеющий по меньшей мере один установленный с возможностью вращения вокруг оси вращения тормозной элемент. Известное тормозное устройство также содержит узел управления, предназначенный для включения и/или выключения тормозного узла и имеющий по меньшей мере один подвижно установленный управляющий элемент. При включении тормозного узла ответный тормозной элемент тормозного узла переводится посредством узла управления в положение торможения, а при выключении тормозного узла - в расторможенное положение. При этом ответный тормозной элемент тормозного узла движется в направлении, проходящем по меньшей мере по существу параллельно оси вращения тормозного элемента.

В основу изобретения была положена задача создания компактного тормозного устройства, в котором включение и/или выключение тормозного узла может осуществляться в зависимости от воздействия на управляющий элемент и который занимал бы небольшой конструктивный объем.

Поставленная задача решена в тормозном устройстве ручной машины, содержащем по меньшей мере один механический тормозной узел, имеющий по меньшей мере один установленный с возможностью вращения вокруг оси вращения тормозной элемент и ответный тормозной элемент, и по меньшей мере один узел управления, предназначенный для включения и/или выключения тормозного узла и имеющий по меньшей мере один подвижно установленный управляющий элемент (орган управления), причем включение тормозного узла посредством узла управления вызывает перевод тормозного элемента и/или ответного тормозного элемента тормозного узла в положение торможения, а выключение тормозного узла посредством узла управления вызывает перевод тормозного элемента и/или ответного тормозного элемента тормозного узла в расторможенное положение, причем тормозное устройство также содержит по меньшей мере один узел преобразования движения, имеющий по меньшей мере один преобразующий движение элемент, предусмотренный для того, чтобы преобразовывать движение управляющего элемента в движение ответного тормозного элемента тормозного узла по меньшей мере в одном направлении, отличном от направления, проходящего вдоль оси вращения тормозного элемента. Для решения поставленной задачи узел преобразования движения выполнен таким образом, чтобы посредством преобразующего движение элемента преобразовывать движение управляющего элемента в движение ответного тормозного элемента поперек указанной оси вращения.

Технический результат, достигаемый при осуществлении изобретения, заключается в уменьшении потребного конструктивного объема, занимаемого тормозным устройством, особенно вдоль оси вращения тормозного элемента.

Под механическим тормозным узлом здесь понимается, в частности, тормозной узел, предусмотренный для того, чтобы вследствие механического воздействия на ответный тормозной элемент и/или тормозной элемент, в частности приложения определенным конструктивным элементом (деталью) усилия к ответному тормозному элементу и/или тормозному элементу за счет непосредственного контакта между этим конструктивным элементом и ответным тормозным элементом и/или тормозным элементом, переводить по меньшей мере ответный тормозной элемент и/или тормозной элемент тормозного узла в положение торможения и/или в расторможенное положение, в частности изолированно от какой-либо магнитной силы. Слово "предусмотренный" следует понимать, в частности, как установленный, выполненный и/или оснащенный специально для выполнения определенной функции. Под положением торможения здесь понимается, в частности, положение ответного тормозного элемента и/или тормозного элемента, в котором к движущемуся конструктивному элементу по меньшей мере в одном рабочем состоянии прикладывается по меньшей мере одно тормозное усилие, обеспечивающее уменьшение скорости этого конструктивного элемента, в частности, по меньшей мере более чем на 50%, предпочтительно - по меньшей мере более чем на 65% и особенно предпочтительно - по меньшей мере более чем на 80%, в течение заданного промежутка времени. При этом заданный промежуток времени составляет, в частности, менее 5 с. Под расторможенным положением здесь понимается, в частности, положение ответного тормозного элемента и/или тормозного элемента, в котором воздействие тормозного усилия на движущийся конструктивный элемент для уменьшения его скорости по меньшей мере в основном исключается. Механический тормозной узел предпочтительно предусмотрен для того, чтобы затормаживать вышеупомянутый конструктивный элемент в течение промежутка времени, составляющего, в частности, более 0,1 с, предпочтительно - более 0,5 с, особенно предпочтительно - менее 3 с, от рабочей скорости до скорости, составляющей, в частности, менее 50% рабочей скорости, предпочтительно - менее 20% рабочей скорости, а особенно предпочтительно - до скорости 0 м/с. Особенно предпочтительным является выполнение механического тормозного узла в виде фрикционного тормоза.

Ось вращения тормозного элемента предпочтительно совпадает с осью вращения приводного вала приводного узла, в частности электродвигателя, ручной машины. Особенно предпочтительно, чтобы тормозной элемент был зафиксирован на приводном валу с фиксацией от проворачивания относительно него. При этом тормозной элемент зафиксирован, преимущественно посредством прессовой посадки, на рабочем колесе вентилятора ручной машины, соединенном с приводным валом с фиксацией от проворачивания относительно него. Вместе с тем, тормозной элемент также может быть зафиксирован на рабочем колесе вентилятора посредством соединения с геометрическим замыканием и/или посредством неразъемного соединения, обеспечиваемого силами межмолекулярного или межатомного сцепления. Рабочее колесо вентилятора может быть выполнено в виде конструктивного элемента из пластмассы, металла и/или иного подходящего с точки зрения специалиста материала. Выполнение рабочего колеса вентилятора металлическим позволяет исключить тепловую перегрузку рабочего колеса вентилятора, обусловленной приложением тормозного усилия. Вместе с тем, тормозной элемент также может быть зафиксирован непосредственно на валу якоря посредством соединения с силовым замыканием, например прессовой посадки, посредством соединения с геометрическим замыканием и/или посредством неразъемного соединения, обеспечиваемого силами межмолекулярного или межатомного сцепления. Также возможен вариант осуществления изобретения, в котором тормозной элемент зафиксирован на другой детали ручной машины, например, на детали передаточного механизма и т.д. Особенно предпочтительным является выполнение тормозного элемента в виде тормозного диска. Тормозной диск предпочтительно изготавливать из высококачественной стали и/или из иного подходящего с точки зрения специалиста материала, например из спеченной бронзы, стали, азотированной стали, алюминия или стали и/или металла, подвергнутой(-го) другому виду обработки поверхности.

Под узлом управления здесь понимается, в частности, узел, предусмотренный для того, чтобы вследствие воздействия по меньшей мере на управляющий элемент изменять состояние узла или механизма более высокого уровня, т.е. узла или механизма, управляемого узлом управления. Особенно предпочтительно, чтобы в дополнение к включению и/или выключению механического тормозного узла узел управления был предусмотрен для того, чтобы вследствие воздействия на управляющий элемент инициировать и/или прерывать энергоснабжение приводного узла, т.е. замыкать и/или размыкать электрическую цепь питания приводного узла. При включении тормозного узла посредством узла управления ответный тормозной элемент и/или тормозной элемент предпочтительно переводится в положение торможения. При выключении тормозного узла посредством узла управления ответный тормозной элемент и/или тормозной элемент предпочтительно переводится в расторможенное положение. Предпочтительным является выполнение управляющего элемента в виде ползункового (движкового) переключателя. Вместе с тем, управляющий элемент может иметь и другое подходящее с точки зрения специалиста исполнение. Предпочтительно, чтобы управляющий элемент имел ось своего движения, отличную от оси вращения тормозного элемента. При этом ось движения управляющего элемента предпочтительно проходит по меньшей мере по существу параллельно оси вращения тормозного элемента. Под узлом преобразования движения здесь понимается, в частности, узел, содержащий механизм, в частности профиль с наклонной поверхностью (рампой), резьбу, кулачковый механизм (кулачковую пару), кривошипный механизм или другие подходящие с точки зрения специалиста механизмы, посредством которых один вид движения, например поступательное перемещение, может преобразовываться в другой вид движения, например во вращение и/или во вращательно-поступательное движение, и/или движение одного конструктивного элемента в одном направлении может преобразовываться в движение другого конструктивного элемента в другом направлении. Предпочтительным является выполнение узла преобразования движения таким образом, чтобы посредством преобразующего движение элемента преобразовывать движение управляющего элемента в движение ответного тормозного элемента поперек оси вращения и/или в движение ответного тормозного элемента вокруг оси вращения. Под направлением, проходящим поперек оси вращения, здесь понимается, в частности, направление, отличное от направления, параллельного оси вращения, и, в частности, образующее с осью вращения угол, отличный от 0° и от 360° или от целого кратного 360°. Благодаря предлагаемому в изобретении выполнению тормозного устройства ручной машины включение и/или выключение тормозного узла может осуществляться в зависимости от воздействия на управляющий элемент.

Кроме того, преобразующий движение элемент может быть установлен с возможностью поворота. Под установкой с возможностью поворота здесь понимается, в частности, установка преобразующего движение элемента, при которой преобразующий движение элемент имеет возможность вращательного движения вокруг по меньшей мере одной оси на угол, составляющий более 1°, предпочтительно - более 5° и особенно предпочтительно - менее 45°. При этом ось поворота преобразующего движение элемента предпочтительно проходит перпендикулярно оси вращения тормозного элемента. В альтернативном исполнении ось поворота преобразующего движение элемента предпочтительно совпадает с осью вращения тормозного элемента. В этом варианте осуществления изобретения движение управляющего элемента может конструктивно простым образом использоваться для включения и/или выключения тормозного узла. Кроме того, достигается конструктивно простое сцепление ответного тормозного элемента с тормозным элементом и/или их расцепление.

Целесообразно, чтобы тормозной узел имел по меньшей мере один упругий элемент, предусмотренный для того, чтобы воздействовать на ответный тормозной элемент силой упругости в направлении тормозного элемента, т.е. поджимать ответный тормозной элемент к тормозному элементу. Под упругим элементом понимается, в частности, макроскопический элемент, имеющий по меньшей мере одну протяженность (измерение), которая в нормальном рабочем состоянии упруго, или обратимо, изменяется по меньшей мере на 10%, в частности по меньшей мере на 20%, предпочтительно - по меньшей мере на 30% и особенно предпочтительно - по меньшей мере на 50%, и создающий противодействующую изменению протяженности силу реакции, в частности зависящую от изменения протяженности и предпочтительно пропорциональную этому изменению. Под протяженностью элемента понимается, в частности, максимальное расстояние между двумя точками вертикальной проекции этого элемента на плоскость. Под макроскопическим элементом понимается, в частности, элемент с протяженностью, составляющей по меньшей мере 1 мм, в частности по меньшей мере 5 мм и предпочтительно - по меньшей мере 10 мм. Упругий элемент предпочтительно предусмотрен для того, чтобы воздействовать на ответный тормозной элемент силой упругости в направлении, проходящем по меньшей мере по существу перпендикулярно оси вращения тормозного элемента. Под по существу перпендикулярной ориентацией определенного направления относительно направления отсчета здесь понимается, в частности, то, что указанное направление и направление отсчета, в частности при их рассмотрении в одной плоскости, образуют между собой угол 90°, и максимальное отклонение от этого угла составляет, в частности, менее 8°, предпочтительно - менее 5° и особенно предпочтительно - менее 2°. Вместе с тем, возможен вариант осуществления изобретения, в котором преобразующий движение элемент вследствие собственной упругой деформации может создавать силу, действующую на ответный тормозной элемент в направлении тормозного элемента. В альтернативном исполнении упругий элемент предусмотрен для того, чтобы воздействовать на ответный тормозной элемент силой упругости преимущественно в направлении, проходящем вдоль оси вращения тормозного элемента. Таким образом, по меньшей мере в одном рабочем состоянии может быть обеспечено прилегание ответного тормозного элемента к тормозному элементу. Кроме того, по меньшей мере в одном рабочем состоянии обеспечивается автоматический возврат ответного тормозного элемента в положение торможения, являющееся его исходным положением.

Далее, преобразующий движение элемент может быть выполнен в виде коромысла, или качалки, имеющего(-ей) ось поворота, проходящую по меньшей мере по существу перпендикулярно оси вращения. Под коромыслом здесь понимается, в частности, конструктивный элемент, имеющий по меньшей мере один рычаг (плечо), установленный с возможностью поворота. Предпочтительно, чтобы рычаг был установлен с возможностью поворота своим концом. Вместе с тем, рычаг может быть установлен с возможностью поворота и в другой своей точке, подходящей с точки зрения специалиста, например в точке, по меньшей мере по существу равноудаленной от двух концов рычага. Коромысло может быть выполнено из пластмассы, армированного волокнами материала, металла, нескольких материалов и/или из другого подходящего с точки зрения специалиста материала. Благодаря выполнению преобразующего движение элемента в виде коромысла достигается компактность формы преобразующего движение элемента.

Предпочтительно, чтобы коромысло имело по меньшей мере один скошенный участок, который для преобразования движения управляющего элемента взаимодействует с соединительным элементом узла управления, зафиксированным на управляющем элементе. Под скошенным участком здесь понимается, в частности, участок коромысла, образующий с продольной осью коромысла угол, отличный от 0°, от 90°, от 180° и от 360° или от целого кратного 360°. Предпочтительно, чтобы скошенный участок был образован наклонной поверхностью (рампой), выполненной за одно целое с плечом коромысла. Предпочтительно, чтобы соединительный элемент был зафиксирован на управляющем элементе посредством стопорного (защелкивающегося) соединения. Вместе с тем, соединительный элемент также может быть зафиксирован на управляющем элементе посредством другого подходящего с точки зрения специалиста вида соединения. В этом варианте осуществления изобретения движение управляющего элемента преобразуется в движение коромысла конструктивно простым образом.

В предпочтительном варианте осуществления изобретения ответный тормозной элемент зафиксирован на коромысле. Предпочтительно, чтобы ответный тормозной элемент был зафиксирован на коромысле посредством неразъемного соединения, обеспечиваемого силами межмолекулярного или межатомного сцепления. Вместе с тем, ответный тормозной элемент также может быть зафиксирован на коромысле посредством соединения с геометрическим замыканием и/или посредством соединения с силовым замыканием. Ответный тормозной элемент предпочтительно выполнить в виде тормозной накладки. При этом тормозная накладка может быть выполнена из спеченного материала, органического материала, углеродного материала (карбона), керамики или иного подходящего с точки зрения специалиста материала. Особенно предпочтительным является выполнение тормозной накладки с V-образным пазом, в который - по меньшей мере в положении торможения - входит тормозной элемент, прилегающий при этом к ограничивающим паз поверхностям (стенкам) тормозной накладки. Вместе с тем, тормозная накладка может иметь в зоне сопряжения ответного тормозного элемента с тормозным элементом и другое подходящее с точки зрения специалиста исполнение. Тормозной элемент в зоне его сопряжения с ответным тормозным элементом предпочтительно имеет форму, соответствующую V-образной форме паза в тормозной накладке. В этом варианте осуществления изобретения обеспечивается экономия конструктивного объема, отводимого под тормозное устройство ручной машины.

В альтернативном исполнении тормозного устройства ручной машины узел преобразования движения выполнен в виде кулачкового механизма. Под кулачковым механизмом здесь понимается, в частности, механизм, который вследствие движения первого кулачкового звена и вследствие его взаимодействия со вторым кулачковым звеном управляет конструктивным элементом, который вследствие этого совершает движение, заданное взаимодействием кулачковых звеньев. При этом кулачковый механизм может иметь любые целесообразные с точки зрения специалиста формы выполнения.

Например, на ответном тормозном элементе могут быть расположены тела качения кулачкового механизма, обкатывающиеся по наклонным поверхностям, расположенным в пазах, выполненных в корпусе ручной машины для направления движения тел качения. Также возможен вариант, в котором, например, ответный тормозной элемент вследствие приложения воздействия со стороны управляющего элемента совершает посредством механической передачи поворот вокруг оси вращения тормозного элемента, причем соответствующие наклонные поверхности кулачкового механизма расположены на ответном тормозном элементе и на корпусе. При этом, например, для уменьшения трения наклонные поверхности могут быть снабжены тефлоновым слоем и/или другими подходящими с точки зрения специалиста покрытиями. Благодаря применению кулачкового механизма по меньшей мере в одном рабочем состоянии выгодно достигается работа тормозного узла в режиме самоторможения.

Кроме того, преобразующий движение элемент предлагается выполнить в виде пальца, который для преобразования движения управляющего элемента взаимодействует по меньшей мере с одним ответным преобразующим движение элементом узла преобразования движения. Палец предпочтительно расположить у боковой (периферийной) поверхности ответного тормозного элемента. При этом боковая поверхность проходит в окружном направлении, проходящем в плоскости, простирающейся по меньшей мере по существу перпендикулярно оси вращения тормозного элемента. В этом варианте осуществления изобретения направление деталей при движении ответного тормозного элемента реализовано конструктивно простым образом.

Ответный преобразующий движение элемент предпочтительно выполнить в виде паза, в который по меньшей мере частично входит палец. Паз предпочтительно расположен в обращенной к ответному тормозному элементу внутренней поверхности стенки корпуса ручной машины. Вместе с тем, паз также может быть расположен в ответном тормозном элементе, а палец - на внутренней поверхности стенки корпуса. Особенно предпочтительно, чтобы паз был выполнен вдоль линии, проходящей поперек оси вращения. Таким образом, можно получить конструктивно простой кулачковый механизм для преобразования одного движения в другое движение, в частности во вращательно-поступательное движение.

Объектом изобретения является также ручная машина, содержащая по меньшей мере одно предлагаемое в изобретении тормозное устройство. Под ручной машиной здесь понимается, в частности, переносная технологическая машина, которую оператор может транспортировать без использования для этого транспортных машин. Ручная машина имеет массу, составляющую, в частности, менее 50 кг, предпочтительно - менее 20 кг и особенно предпочтительно - менее 10 кг. Особенно предпочтительным является выполнение ручной машины в виде угловой шлифовальной машины. Вместе с тем, ручная машина также может иметь и другое подходящее с точки зрения специалиста исполнение, например, может быть выполнена в виде рубанка, многофункционального инструмента, переносной фрезерной машины, в виде шлифовальной машины и/или электрического садового инструмента. Техническим результатом является возможность эффективного достижения высокого уровня удобства управления ручной машиной оператором.

При этом предлагаемое в изобретении тормозное устройство ручной машины не ограничивается рассмотренными в описании применением изобретения и вариантом его осуществления. В частности, предлагаемое в изобретении тормозное устройство ручной машины для реализации описанного принципа работы может иметь число отдельных элементов, деталей, устройств и узлов, отличное от указанных в описании.

Другие преимущества изобретения выявляются в нижеследующем описании его осуществления, поясняемом чертежами. На чертежах в качестве примеров представлены варианты осуществления изобретения. На чертежах, в описании и в формуле изобретения многочисленные признаки содержатся в определенной комбинации. Исходя из целесообразности, специалист сможет также рассматривать эти признаки в отдельности и объединять их в другие рациональные комбинации. На чертежах показано:

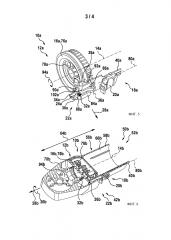

на фиг. 1 - схематическое изображение предлагаемой в изобретении ручной машины, содержащей предлагаемое в изобретении тормозное устройство,

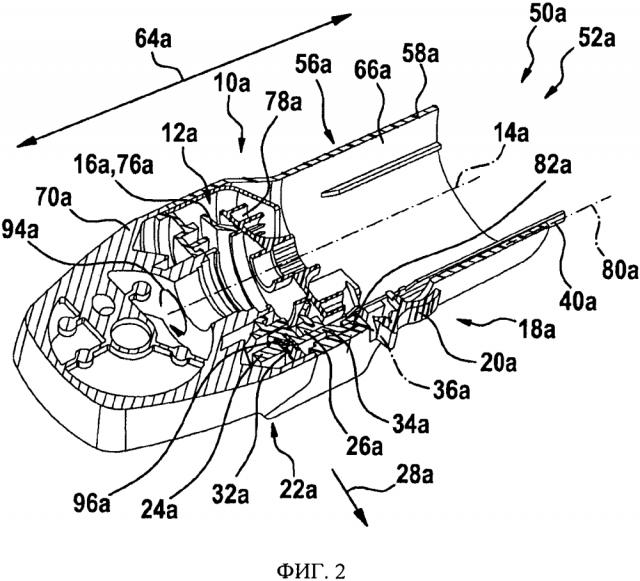

на фиг. 2 - схематическое изображение предлагаемого в изобретении тормозного устройства ручной машины, находящегося в положении торможения,

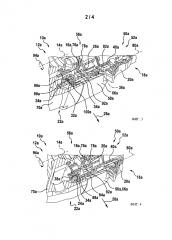

на фиг. 3 - схематический местный вид предлагаемого в изобретении тормозного устройства ручной машины в положении торможения,

на фиг. 4 - еще один схематический местный вид предлагаемого в изобретении тормозного устройства ручной машины в положении торможения,

на фиг. 5 - схематическое изображение предлагаемого в изобретении тормозного устройства ручной машины, показанного отдельно от корпуса машины,

на фиг. 6 - схематическое изображение альтернативного варианта выполнения предлагаемого в изобретении тормозного устройства ручной машины в положении торможения,

на фиг. 7 - схематический местный вид альтернативного варианта выполнения предлагаемого в изобретении тормозного устройства ручной машины в положении торможения, и

на фиг. 8 - схематический местный вид узла преобразования движения в альтернативном варианте выполнения предлагаемого в изобретении тормозного устройства ручной машины.

На фиг. 1 показана ручная машина 50а, выполненная в виде угловой шлифовальной машины 52а и содержащая тормозное устройство 10а. Угловая шлифовальная машина 52а содержит узел 54а защитного кожуха, корпус 56а и основную рукоятку 58а. Основная рукоятка 58а проходит, начинаясь от корпуса 70а редуктора, входящего в состав корпуса 56а машины, в сторону от корпуса 70а редуктора и в направлении, по меньшей мере по существу параллельном направлению 64а главной протяженности угловой шлифовальной машины 52а, до стороны 62а корпуса 56а машины, на которой расположен сетевой кабель угловой шлифовальной машины 52а, предназначенный для ее электропитания. Основная рукоятка 58а образует корпус 66а двигателя, входящий в состав корпуса 56а машины. Из корпуса 70а редуктора наружу выходит шпиндель (не показан), на котором может быть зафиксирован рабочий инструмент 60а для обработки заготовки (не показана). Рабочий инструмент 60а выполнен в виде шлифовального круга. Вместе с тем, рабочий инструмент 60а также может быть выполнен в виде отрезного или полировального круга. Корпус 56а ручной машины включает в себя корпус 66а двигателя для размещения приводного узла 68а угловой шлифовальной машины 52а и корпус 70а редуктора для размещения ведомого узла 72а угловой шлифовальной машины 52а. Приводной узел 68а предусмотрен для приведения во вращение рабочего инструмента 60а посредством ведомого узла 72а (действующего в качестве передаточного механизма). Ведомый узел 72а соединен известным специалисту образом с приводным узлом 68а посредством приводимого во вращение приводного элемента (не показан) приводного узла 68а. На корпусе 70а редуктора также расположена дополнительная рукоятка 74а. Дополнительная рукоятка 74а проходит поперек направления 64а главной протяженности угловой шлифовальной машины 52а.

На фиг. 2 показано тормозное устройство 10а в смонтированном в корпусе 56а машины состоянии. Тормозное устройство 10а содержит механический тормозной узел 12а, имеющий установленный с возможностью вращения вокруг оси 14а вращения тормозной элемент 16а, и узел 18а управления, предназначенный для включения и/или выключения тормозного узла 12а и имеющий подвижно установленный управляющий элемент 20а. Тормозной элемент 16а выполнен в виде тормозного диска 76а. Тормозной диск 76а зафиксирован на рабочем колесе 78а вентилятора приводного узла 68а посредством соединения с силовым замыканием, например посредством прессовой посадки. При этом тормозной диск 76а расположен с обращенной к ведомому узлу 72а стороны рабочего колеса 78а вентилятора. Рабочее колесо 78а вентилятора соединено за счет силового замыкания, известным специалисту образом, с приводным валом (не показан) с фиксацией от проворачивания относительно него. Вместе с тем, рабочее колесо 78а вентилятора также может быть соединено с приводным валом с фиксацией от проворачивания посредством соединения с геометрическим замыканием и/или посредством неразъемного соединения, обеспечиваемого силами межмолекулярного или межатомного сцепления. Таким образом, ось 14а вращения тормозного элемента 16а совпадает с осью вращения приводного вала, т.е. эти элементы являются соосными.

Управляющий элемент 20а узла 18а управления выполнен в виде ползункового переключателя. При этом управляющий элемент 20а имеет ось 80а движения, проходящую по меньшей мере по существу параллельно оси 14а вращения тормозного элемента 16а. Управляющий элемент 20а установлен на корпусе 66а двигателя с возможностью поступательного перемещения вдоль оси 80а своего движения. В дополнение к включению и/или выключению тормозного узла 12а управляющий элемент 20а предусмотрен для замыкания электрической цепи питания приводного узла 68а, инициирующего включение угловой шлифовальной машины 52а. Управляющий элемент 20а замыкает электрическую цепь путем приведения в действия выключателя угловой шлифовальной машины 52а (не показан).

Кроме того, тормозное устройство 10а содержит узел 22а преобразования движения, имеющий преобразующий движение элемент 24а, предусмотренный для того, чтобы преобразовывать движение управляющего элемента 20а в движение ответного тормозного элемента 26а тормозного узла 12а в направлении 28а, отличном от направления, проходящего вдоль оси 14а вращения тормозного элемента 16а. Преобразующий движение элемент 24а установлен с возможностью поворота. При этом преобразующий движение элемент 24а выполнен в виде коромысла 34а, имеющего ось 36а поворота, проходящую по меньшей мере по существу перпендикулярно оси 14а вращения. При собранном тормозном устройстве коромысло 34а установлено своим концом с возможностью поворота в установочной выемке 82а корпуса 66а двигателя. Установочная выемка 82а имеет, если смотреть на нее в разрезе в плоскости, проходящей по меньшей мере по существу перпендикулярно оси 36а поворота коромысла 34а, U-образную форму, открытую со стороны, обращенной к корпусу 70а редуктора. Расположенный в установочной выемке 82а конец коромысла 34а имеет шарообразную форму. Посредством взаимодействия U-образной формы установочной выемки 82а и шарообразной формы конца коромысла 34а, расположенного в установочной выемке 82а, обеспечивается поворачиваемость коромысла 34а в опоре. Вместе с тем, опора коромысла 34а, допускающая его поворот, может иметь и другое подходящее с точки зрения специалиста исполнение.

Кроме того, коромысло 34а имеет два скошенных участка 38а, 102а, которые для преобразования движения управляющего элемента 20а взаимодействуют с зафиксированным на управляющем элементе 20а соединительным элементом 40а узла 18а управления (фиг. 5). Скошенные участки 38а, 102а расположены у конца коромысла 34а, противоположного опорному концу, расположенному в установочной выемке 82а. Соединительный элемент 40а выполнен в виде толкателя. При этом соединительный элемент 40а установлен в корпусе 66а двигателя с возможностью поступательного перемещения. Соединительный элемент 40а имеет две управляющих лапки 84а, 86а, расположенных с обращенной к коромыслу 34а стороны соединительного элемента и проходящих по меньшей мере по существу параллельно в направлении коромысла 34а (фиг. 5). Управляющие лапки 84а, 86а расположены на расстоянии друг от друга в направлении, проходящем при собранном тормозном устройстве вдоль оси 36а поворота коромысла 34а. Каждая из управляющих лапок 84а, 86а имеет на своем обращенном к коромыслу 34а конце отогнутый нажимной участок 88а, 90а. Нажимные участки 88а, 90а предусмотрены для того, чтобы посредством взаимодействия со скошенными участками 38а, 102а коромысла перемещать коромысло 34а в направлении от приводного вала. При этом нажимные участки 88а, 90а расположены под углом к оси 80а движения управляющего элемента. Нажимные участки 88а, 90а выполнены таким образом, что при поступательном перемещении соединительного элемента 40а, сопровождающемся перемещением коромысла 34а, т.е. его поворотом, они скользят по соответствующим скошенным участкам 38а, 102а (фиг. 4). При этом скошенные участки 38а, 102а с обращенной к нажимным участкам 88а, 90а стороны могут быть снабжены покрытием для уменьшения трения, например тефлоновым покрытием. Вместе с тем, также возможен вариант осуществления изобретения, в котором таким антифрикционным покрытием снабжены нажимные участки 88а, 90а со своей обращенной к скошенным участкам 38а, 102а стороны, или таким антифрикционным покрытием могут быть снабжены как скошенные участки 38а, 102а, так и нажимные участки 88а, 90а.

Ответный тормозной элемент 26а тормозного узла 12а зафиксирован на коромысле 34а. При этом ответный тормозной элемент 26а закреплен на коромысле 34а посредством неразъемного соединения, обеспечиваемого силами межмолекулярного или межатомного сцепления, например путем приклеивания, спекания и т.д. Вместе с тем, ответный тормозной элемент 26а также может быть закреплен на коромысле 34а посредством соединения с геометрическим замыканием и/или посредством соединения с силовым замыканием. Например, ответный тормозной элемент 26а может быть зафиксирован на коромысле 34а посредством байонетного замка и/или может быть установлен в выемке с геометрическим замыканием и зафиксирован от выпадения посредством пружины сжатия с силовым замыканием. Этим обеспечивается возможность замены ответного тормозного элемента 26а, в частности в случае истирания последнего. Ответный тормозной элемент 26а расположен в пространстве между выполненным в виде тормозного диска 76а тормозным элементом 16а и коромыслом 34а, если смотреть в направлении, проходящем по меньшей мере по существу перпендикулярно оси 14а вращения тормозного элемента 16а. При перемещении коромысла 34а ответный тормозной элемент 26а также перемещается в направлении от приводного вала. За счет этого ответный тормозной элемент 26а тормозного узла 12а переводится из показанного на фиг. 2-5 положения торможения в расторможенное положение. При нахождении ответного тормозного элемента 26а в расторможенном положении тормозной узел 12а выключен. Затем, повернув коромысло 34а, ответный тормозной элемент 26а можно переместить по направлению к приводному валу и тем самым перевести его из расторможенного положения в положение торможения.

Зафиксированный на коромысле 34а ответный тормозной элемент 26а выполнен в виде тормозной накладки, имеющей V-образный паз 92а. Этот V-образный паз 92а выполнен со стороны ответного тормозного элемента 26а, обращенной к выполненному в виде тормозного диска 76а тормозному элементу 16а. При этом выполненный в виде тормозного диска 76а тормозной элемент 16а имеет V-образный, в поперечном сечении проходящей через ось 14а вращения плоскостью, профиль, который проходит вдоль периферийной, или боковой, поверхности тормозного элемента 16а. Периферийная поверхность тормозного элемента 16а при этом проходит в окружном направлении 94а, проходящем в плоскости, простирающейся по меньшей мере по существу перпендикулярно оси 14а вращения тормозного элемента 16а. При нахождении ответного тормозного элемента 26а в положении торможения V-образный профиль тормозного элемента 16а, выполненного в виде тормозного диска 76а, и краевые области ответного тормозного элемента 26а, ограничивающие V-образный паз 92а в нем, соприкасаются друг с другом и входят во фрикционное соединение. За счет этого при вращательном движении тормозного элемента 16а, выполненного в виде тормозного диска 76а, вокруг оси 14а вращения создается сила трения, затормаживающая вращающийся тормозной элемент 16а. В результате этого также затормаживается приводной вал, на котором с фиксацией от проворачивания зафиксирован тормозной элемент 16а вместе с рабочим колесом 78а вентилятора. При нахождении ответного тормозного элемента 26а в расторможенном положении тормозной элемент 16а и ответный тормозной элемент 26а по меньшей мере по существу не контактируют друг с другом.

Тормозной узел 12а также имеет упругий элемент 32а, предусмотренный для того, чтобы воздействовать на ответный тормозной элемент 26а силой упругости в направлении тормозного элемента 16а, т.е. поджимать ответный тормозной элемент к тормозному элементу (фиг. 3 и 5). Упругий элемент 32а выполнен в виде пружины сжатия. Вместе с тем, упругий элемент 32а может иметь и другое подходящее с точки зрения специалиста исполнение. Упругий элемент 32а расположен в пространстве между коромыслом 34а и корпусом 70а редуктора и/или корпусом 66а двигателя в направлении, проходящем по меньшей мере по существу перпендикулярно оси 14а вращения тормозного элемента 16а. При этом упругий элемент 32а расположен в выемке 96а, выполненной в коромысле 34а. Упругий элемент 32а опирается своим обращенным к коромыслу 34а концом на ограничивающую выемку краевую область коромысла 34а. Другим концом упругий элемент 32а опирается на корпус 70а редуктора и/или корпус 66а двигателя. Вместе с тем, упругий элемент 32а может опираться и на другие конструктивные элементы угловой шлифовальной машины 52а, расположенные внутри корпуса 70а редуктора и/или корпуса 66а двигателя, например на воздухонаправляющее кольцо угловой шлифовальной машины 52а и т.д. Кроме того, краевая область, ограничивающая выемку 96а в коромысле, и корпус 70а редуктора и/или корпус 66а двигателя имеют соответствующие стержневидные выступы 98а, 100а, предусмотренные для направления деформации упругого элемента 32а.

Для включения угловой шлифовальной машины 52а оператор воздействует на управляющий элемент 20а узла 18а управления. При этом управляющий элемент 20а усилием оператора поступательно перемещается из исходного (основного) положения в выемке корпуса 66а двигателя в направлении корпуса 70а редуктора. Вследствие поступательного перемещения управляющего элемента 20а в направлении корпуса 70а редуктора зафиксированный на управляющем элементе 20а соединительный элемент 40а также перемещается в направлении корпуса 70а редуктора. Нажимные участки 88а, 90а соединительного элемента 40а входят в контакт со скошенными участками 38а, 102а коромысла 34а и во время движения соединительного элемента 40а в направлении корпуса 70а редуктора скольз