Способ получения отливок в индукционной печи

Иллюстрации

Показать всеИзобретение относится к области металлургии и литейному производству и позволяет получать отливки из сплавов на основе железа с высоким содержанием легирующих элементов. В способе осуществляют приготовление, загрузку и расплавление шихты в тигле с донным сливом, расплавление пробки и слив металла в литейную форму, после загрузки шихты в тигель добавляют бескислородный флюс, мас.%: глинозем 10÷12, плавиковый шпат 7÷10, криолит остальное, в количестве 10÷15% от массы шихты. Пробку изготавливают из материала с температурой плавления на 100-200°C выше, чем металлическая часть шихты, в составе которой она учитывается, а ее расплавление осуществляют вместе с шихтой. Тигель и литейную форму помещают в единый охватывающий индуктор, а шихта имеет следующий состав, мас.%: металлическая часть 95÷97 и ферросилиций 3÷5. Изобретение позволяет улучшить качество отливок на основе железа за счет осуществления плавки в защитной среде флюса при индукционном нагреве и введения активных легирующих элементов. 4 з.п. ф-лы, 6 пр., 1 табл., 5 ил.

Реферат

Изобретение относится к области металлургии и литейного производства, в частности, к технологиям и оборудованию для плавления металлов и сплавов в индукционных печах, снабженных тиглем с донным сливом, и получению отливок, преимущественно из сплавов на основе железа с высоким содержанием активных легирующих элементов, а также для получения новых материалов.

В литейном производстве основными способами получения отливок являются: - литье: в песчаные и оболочковые формы, - литье по выплавляемым и газифицируемым моделям, - литье в кокиль, - литье под давлением и центробежное литье [Литейное производство: учебник для металлургических специальностей вузов / Под ред. A.M. Михайлова. - М.: Машиностроение, 1987. - 256 с.]. Все перечисленные способы получения отливок предусматривают следующую типовую последовательность операций: 1) плавление металлургической шихты (в вагранках, дуговых, индукционных и др. печах); 2) слив шлака и заливка металла в ковш; 3) перемещение металла к формам; 4) разливка металла по формам.

Общим недостатком известных способов является то, что перечисленные операции требуют увеличения перегрева расплавленного металла, при этом повышается вероятность окисления расплавленного металла кислородом из атмосферного воздуха и усложняется процесс получения отливок из сплавов имеющие узкий температурный интервал между ликвидусом и солидусом. Кроме того, длительность типовых операций и контактирование металла с воздухом ограничивают получение качественных отливок из сплавов с высоким содержанием активных легирующих элементов (Cr, Ni, Mn, Mo, V) и модификаторов (Ti, Al, В, N и др.). Поэтому желательно исключить или минимизировать по времени операции заливки жидкого металла в ковш и разливки по формам.

Для минимизации времени от стадии расплавления металла до его разливки по формам, из известного уровня развития литейного производства, известен способ выплавки стали в индукционной печи, снабженной съемным переносным металлическим тиглем (аналог). Съемный тигель выполнен из чугуна или жаропрочной стали в виде корпуса, в котором выполнена ванна для шихты или расплава, и снабжен петлевидными ручками для его переноса [Фарбман С.А., Колобнев И.Ф. Индукционные печи для плавки металлов и сплавов. - М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии, 1958. - 705 с. - С. 356.].

Однако недостатком этого способа является ограниченная сфера использования съемного тигля, обусловленная невозможность расплавления в нем сплавов с температурой плавления более 1100°C, например сталей, так как расплавляемый металл нагревается от корпуса тигля, который, в свою очередь, разогревается вихревыми токами, а тепловая стойкость материала самого тигля не превышает 1100°C. Кроме того, обслуживание съемного тигля характеризуется повышенной трудоемкостью захвата за петлевидные ручки тигля, его переноса и, особенно, поворота при разливке металла по формам.

Недостатки этого способа устраняются при получении отливок с использованием другого аналога - тигля индукционной плавильной печи по [Авт. свид. №645012 SU. МПК2 F27B 14/10. Заявл.: 12.04.76. Опубл. 30.01.79. Бюл. №4.]. Тигель по этому аналогу выполнен несъемным, в виде емкости, окруженной индукционной катушкой и имеющей в донной части заглушаемый керамический сливной стакан, концентрично с которым в зоне действия электромагнитного поля индуктора расположена втулка из тугоплавкого электропроводного материала. Использование керамического тигля с донным сливом расширяет сферу его использования, так как позволяет осуществлять в нем плавку различных сплавов, в том числе чугунов и сталей с температурой плавления 1300-1550°C, и производить разлив металла по формам без дополнительных операций перемещения.

Однако, получение качественных отливок из сплавов с высоким содержанием активных легирующих элементов с использованием индукционной печи и описанного выше тигля по-прежнему ограниченно. Кроме того, изготовление тигля с вмонтированным (зафутерованным) в него индуктором, керамическим стаканом и втулкой в донной части является трудоемким и неэкономичным, так как количество тепловых смен тигля ограниченно.

Наиболее близким по технической сущности к заявляемого способу - прототипом, является получение отливок (заготовок) в индукционных вакуумных электрических печах (ИВЭП), снабженных тиглем с донным сливом, пробкой и изложницей [Лейканд М.С. Конструкции индукционных вакуумных электропечей и их узлов. - М.-Л.: Госэнергоиздат, Сер.: библиотека электротермиста; Вып. 4., 1960. - 95 с. - С. 34-37]. Получение отливок (заготовок) в ИВЭП по прототипу заключается в последовательном приготовлении и плавлении металлургической шихты в тигле, удалении (расплавлении) пробки, и сливе готового металла в изложницу (форму) через донное отверстие тигля с получением готового слитка. Расположение тигля и изложницы в едином вакуумном пространстве печи позволяет получать отливки из сплавов с высоким содержанием активных легирующих элементов без существенного изменения их химического состава, с низкой трудоемкостью и высокой экономичностью.

Недостатком прототипа является сложное аппаратурное оформление способа, необходимость использования вакуумной печи и дополнительных устройств для создания и поддержания вакуума, отсутствие возможности переноса тигля для его загрузки шихтой и разливки расплава за пределами печи, специальные требования к конструкции для фиксирования плавящейся пробки, а также конструкции тигля и печи (наличие в дне тигля удлиненного сливного носка для установки плавящаяся пробки, наличие в сливном отверстии тигля кольца из электропроводного тугоплавкого материала, наличие в печи специального индуктора, расплавляющего пробку) и др. Кроме того, существует возможность попадания твердых частей расплавленной пробки в затвердевающий металл и изменение его химического состава, что приводит к снижению качества отливки.

Задачей настоящего изобретения является упрощение аппаратурного оформления способа и повышение качества получаемых отливок.

Настоящая задача решается тем, что в способе получения отливок в индукционной печи, включающем приготовление, загрузку и расплавление шихты в тигле с донным сливом, расплавление пробки, слив металла в расположенную под тиглем форму и получение слитка, шихта состоит из металлической части, ферросилиция и бескислородного флюса; пробка изготавливается из материала с температурой плавления на 100-200°C выше, чем металлическая часть шихты; расплавление пробки осуществляется вместе с расплавлением шихты, тигель и форма помещаются в единый охватывающий индуктор, причем шихта имеет следующий состав, мас. %:

| металлическая часть (в завалку) | 95÷97 |

| ферросилиций (в завалку) | 3÷5, |

а после загрузки шихты в тигель дополнительно добавляют бескислородный флюс в количестве 10÷15% от массы.

Металлическая часть задается из 3-х компонентов в пропорции, необходимой для получения отливки заданного состава: сплавы, содержащие легирующие элементы; сплав, содержащий металлическую основу; материал, содержащий модификаторы.

Бескислородный флюс содержит следующие ингредиенты, мас. %:

| глинозем | 10÷12 |

| плавиковый шпат | 7÷10 |

| криолит | остальное |

Масса и состав материала пробки учитывается в металлической части шихты. Объем литейной формы устанавливается меньшим объема металлической части шихты на величину объема пробки.

Техническим результатом реализации изобретения является упрощение аппаратурного оформления способа, так как изготовление отливок осуществляется не в ИВЭП, а в специальной оснастке - сборке тигель с донным сливом/литейная форма, установленной в охватывающем индукторе, подключенном к инвертору или ТВЧ-генератору. Процесс расплавления пробки и слив металла происходят одновременно и под слоем специального бескислородного флюса, то есть без контакта с воздухом. Качество отливок повышается комплексом мероприятий: составлением металлической части шихты из нескольких компонентов, раскислением металла ферросилицием с высоким содержанием кремния, учетом состава и количества материала пробки в шихте, а также выполнении литейной формы меньшим объемом, чем объем расплавляемого металла.

Изобретение иллюстрируется следующими примерами.

Пример 1. Приготовление бескислородного флюса

Для приготовления флюса берут глинозем металлургический марки Г-0 (ГОСТ 30558-98), концентрат плавиковошпатовый металлургический марки ФК-95А (ГОСТ 29220-91) и криолит искусственный технический марки КА, первый сорт (ГОСТ 10561-80). Все компоненты флюса высушивают при температуре 95-110°C в течение 1,0-2,0 ч, измельчают на шаровой мельнице и просеивают через сито 0,5 мм. Готовые компоненты загружают в шаровую мельницу без мелющих тел в следующей пропорции, мас. %: глинозем 10÷12, плавиковый шпат 7÷10, криолит - остальное, так, чтобы ее объем был заполнен н.б. чем на 1/3 и перемешивают в течение 0,5-1,0 ч. Готовый порошок бескислородного флюса хранят в герметично закрытой емкости.

Пример 2. Изготовление тигля, литейной формы и оснастки для реализации способа

Сначала приготавливают футеровочную смесь, состоящую, мас. %: кварцевый песок 90-92; отмытая глина 2-4, прокаленная бура 1,5-2,5, вода - остальное. Затем смесь хорошо промешивают, увлажняют стенки специальной стальной пресс-формы, помещают в нее смесь и уплотняют прессованием пуансоном, придающим тиглю заданные форму и размеры, излишки смеси снимают, сырую заготовку тигля извлекают из формы и выполняют в центре ее донной части отверстие, диаметром 6 мм.

Литейную форму выполняют из той же смеси, что и тигель, в той же пресс-форме, уменьшая ее объем на 10-15%, за счет уменьшения высоты стенок.

Затем тигель и форму помещают в печь где производят их сушку при 110-120°C в течение 0,5-1,5 ч, а затем обжиг при температуре 850-870°C в течении 4,5-5,0 ч.

Окончательно собирают оснастку, для чего в отверстие донной части готового тигля с помощью огнеупорной глины устанавливают расплавляющуюся пробку, объем которой берут равным либо большим, чем разница объемов металлической части шихты и формы (получающейся отливки).

Пробку выполняют из материала с температурой плавления на 100-200°C выше, чем металлическая часть предполагаемой шихты, диаметром 6 мм.

Поверхность формы припудривают литейным графитом или сажей.

Затем устанавливают тигель на форму, замазывая образующиеся щели огнеупорной глиной или футеровочной смесью. После чего оснастку подвергают сушке в печи при 110-120°C в течение 0,2-0,5 ч.

Пример 3. Получение отливки из стали 50Г

Рассчитывают по углероду и легирующей системе металлическую часть шихты, которую в примере задают ломом стали 65Г (сплав, содержащий легирующие элементы - Mn) и ломом стали 20 (сплав, содержащий железную основу), взятыми в соотношении 0,7:0,3 мас. доли.

Отверстие в тигле закрывают пробкой из стали Ст2КП (сталь, близкая по химическому составу к стали 20 и имеющая на 100-200°C более высокую температуру плавления, чем необходимая нам сталь 50Г), которую взвешивают и считают частью массы лома стали 20, входящей в выбранное соотношение. Объем пробки подбирают равным либо большим разницы объемов металлической части шихты и получающейся отливки.

Завалку, состоящую из металлической части шихты и раскислителя - ферросилиция марки ФС65 помещают в тигель, туда же (сверх завалки) помещают и бескислородный флюс, приготовленный по примеру 1, причем задают следующий состав шихты для плавки, мас. %:

| металлическая часть (в завалку) | 95 |

| ферросилиций (в завалку) | 5 |

| бескислородный флюс (сверх завалки) | 10 |

Форму с установленным на ней тиглем помещают в охватывающий медный водоохлаждаемый индуктор инвертора ЭЛСИТ - 100/20-70, и осуществляют нагрев всей оснастки током высокой частоты, частотой 60-70 кГц, мощностью 75-85 кВт.

После расплавления шихты в тигле (1-1,5 мин), продолжают плавку еще в течение 1-2 мин, после чего мощность поднимают до 95-100 кВт. Через 0,5-1 мин происходит расплавление пробки, слив металла в форму а расплав флюса остается в тигле. После этого мощность вновь убавляют до 75-85 кВт, продолжая плавку еще в течение 1-2 мин. По достижении общего времени плавки 3,5-6,5 мин ток выключают, дают металлу закристаллизоваться а оснастке остыть, после чего всю сборку извлекают из индуктора и разбирают. Стояк, образованный металлом, застывшим в сливном отверстии тигля и связывающим отливку с остатками металла и шлаком удаляют болгаркой.

Химический состав материала отливки устанавливают неразрушающим методом на атомно-эмиссионом спектрометре Foundry-Master UVR (OXFORD Instruments, Великобритания).

Пример 4. Приготовление отливки из стали 50ХГА

По углероду и легирующей системе рассчитывают металлическую часть шихты, которую в примере задают ломом стали 65Г, ломом стали 30X5 (сплавы, содержащие легирующие элементы - Mn, Cr) и ломом стали 35 (железная основа), которые берут в соотношении 0,6:0,2:0,2 мас. доли. Кроме того, сверх полученной смеси в мас. доле 0,05 берут силикокальций марки СК20 (материал, содержащий модификаторы - Са). Ферросилиций в завалку берут марки ФС90.

Далее поступают аналогично примеру 3, с той разницей, что отверстие в тигле закрывают пробкой из стали Ст3ПС, а состав шихты для плавки задают следующий, мас. %:

| металлическая часть (в завалку) | 96 |

| ферросилиций (в завалку) | 4 |

| бескислородный флюс (сверх завалки) | 10 |

Плавку осуществляют также аналогично примеру 3, общее время плавки составляет 4-7 мин. Химический состав материала отливки также устанавливают неразрушающим методом.

Пример 5. Приготовление отливки из стали 38ХС.

Рассчитывают металлическую часть шихты, которую в примере задают ломом стали 30X5, ломом стали 2311 или 2312 (сплавы, содержащие легирующие элементы - Cr, Si) и ломом стали У10 или У12 (железная основа), которые берут в соотношении 0,5:0,2:0,3 мас. доли. Кроме того, сверх полученной смеси в мас. доле 0,05 берут алюминид титана TiAl, полученный при взаимодействии прессованной эквимолярной смеси порошков алюминия марки ПА-1 и титана марки ПТМ-1 в режиме самораспространяющегося высокотемпературного синтеза (материал, содержащий модификаторы - Al, Ti). Используют ферросилиций марки ФС75.

Далее поступают аналогично примеру 3, а состав шихты для плавки задают следующий, мас. %:

| металлическая часть (в завалку) | 97 |

| ферросилиций (в завалку) | 3 |

| бескислородный флюс (сверх завалки) | 15 |

Плавку осуществляют также аналогично примеру 3, общее время плавки составляет 5-6 мин. Химический состав материала отливки также устанавливают неразрушающим атомно-эмиссионым методом.

Пример 6. Приготовление отливки из заэвтектического чугуна ЧХ30ГС2Н2.

По легирующей системе рассчитывают металлическую часть шихты, которую в примере задают ломом износостойкого чугуна Сормайт1 и ломом стали 65Г (сплавы, содержащие легирующие элементы - Cr, Ni, Mn и железную основу), которые берут в соотношении 0,5:0,5 мас. доли и карбидом бора (материал, содержащий модификатор - В) который берут в мас. доле 0,1 сверх соотношения сталей. Используют ферросилиций марки ФС75.

Далее поступают аналогично примеру 3, с той разницей, что пробку выполняют из стали 20, а состав шихты для плавки задают следующий, мас. %:

| металлическая часть (в завалку) | 95 |

| ферросилиций (в завалку) | 5 |

| бескислородный флюс (сверх завалки) | 15 |

Получаемая по примеру отливка имеет форму пластины, размером 52,5×11,5×5,5 мм (с учетом прибылей), предназначенной после механической обработки для напайки на долото сеялки Primera DMC-9000, которое работает в условиях интенсивного абразивного и ударно-абразивного изнашивания.

Плавку осуществляют аналогично примеру 3, общее время плавки составляет 6-7 мин.

Количество расплавляемого металла задают на 5-7% больше, чем необходимо по расчету для получения отливки в форме пластинки, излишек металла оставляют в отверстии тигля с учетом его диаметра и высоты и, частично, в донной части тигля вместе со шлаком, что в совокупности позволяет получить отливку без усадочной раковины.

Масса отливки, полученной по настоящему примеру, составила 34-35 гр.

Химический состав материала отливки также устанавливают аналогично примеру 3, неразрушающим атомно-эмиссионым методом.

Изобретение иллюстрируется также следующими материалами.

На Фиг. 1 а и б показаны плавящаяся пробка из стали Ст2КП и тигель с донным в отверстие которого устанавливается пробка.

На Фиг 2 а и б показаны тигель с загруженной шихтой и литейная форма для получения отливки в форме пластинки, предназначенной для пайки на долото сеялки Primera DMC-9000 по примеру 6.

На Фиг. 3 показана готовая оснастка, подготовленная для получения отливки по примеру 6, установленная в охватывающий индуктор.

На Фиг. 4 показан процесс плавления шихты в тигле и слив металла в форму.

На Фиг. 5 показана готовая отливка в форме пластинки, предназначенной для пайки на долото сеялки Primera DMC-9000, с удаленным стояком.

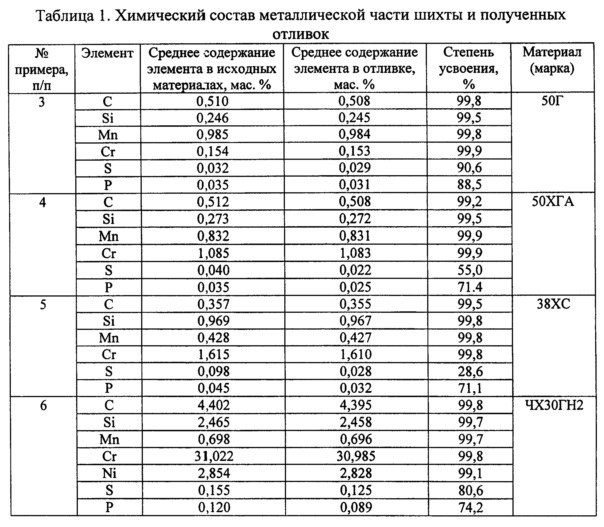

На фиг. 6 приведен химический состав металлической части шихты и полученных отливок, показывающий высокую степень усвоения углерода и легирующих элементов при выплавке сталей предлагаемым способом.

Для пояснения технической сущности предлагаемого изобретения приводятся следующие данные.

Известно, что сплавы на основе железа начинают активно взаимодействовать с кислородом воздуха при температурах выше 900-950°C. Далее, при расплавлении, перегреве и разливке металла в форму, температура поднимается еще выше, что приводит к увеличению окисления. Поэтому для повышения качества слитка (сохранения его заданного химического состава), в предлагаемом способе проводят не только его раскисление высококремнистым ферросилицием (ФС 75-90), но и осуществляют защиту металла от кислорода в тигле специальным бескислородным флюсом, а также учитывают состав и массу материала пробки. Также уменьшают площадь зеркала расплавленного металла при его сливе и затвердевании в форме, что достигается применением тигля с донным сливом и герметичностью применяемой оснастки - сборки тигель с донным сливом/литейная форма. Аппаратурное оформление способа упрощается за счет отказа от использования индукционной вакуумной печи, и применением специального индуктора, охватывающего тигель с подставленной под него формой для получения отливки.

Качество отливки улучшается не только за счет учета в шихте массы и состава материала плавкой пробки, но и за счет изменения характера металлургических процессов, осуществлением их в бескислородной среде при индукционном нагреве, и введением легирующих элементов и углерода в получаемый сплав не в форме ферросплавов, а в составе специально подобранных компонентов (сталей, чугунов), где они уже находятся в виде родственных, металлогенных форм, в составе различных эвтектик, растворов, металлических, интерметаллических и неметаллических фаз. Способствует повышению качества и низкий угар элементов в индукционных печах (2-3 мас. %).

Выбор компонентов шихты, флюса и их концентрационные пределы в предлагаемом способе являются оптимальными, так как компоненты металлической части (90-95%) и их соотношение задают химический состав получаемого слитка и температуру плавки, ферросилиций (3-5%) осуществляет раскисление ванны и компенсирует угар элементов при индукционной плавке, а бескислородный флюс, взятый в избытке 10-15% сверх завалки, обеспечивает гарантированную защиту выплавляемого металла и отливки от кислорода воздуха в течение всей плавки.

Так, снижение содержания металлической части в шихте ниже 95 мас. % не обеспечивает задаваемый рассчитанный химический состав отливки, за счет снижения степени усвоения легирующих элементов и углерода, а ее увеличение выше 97 мас. % не позволяет вводить минимальные количества ферросилиция, раскисляющего ванну и компенсирующего угар.

Снижение содержания ферросилиция в шихте ниже 3 мас. % не обеспечивает необходимого раскисления металлургической ванны и компенсации угара элементов. Повышение содержания ферросилиция выше 5 мас. % вызывает трудно учитываемое увеличение содержания кремния в отливке.

Снижение содержания бескислородного флюса, взятого сверх завалки, ниже 10 мас. % не обеспечивает гарантированного покрытия его расплавом всех исходных расплавляемых компонентов и защиты от кислорода воздуха металла и отливки. Повышение содержания флюса выше 15 мас. % ведет к его перерасходу, увеличении времени расплавления и повышенному расходу электроэнергии.

Использование марок ферросилиция с содержанием кремния ниже 63-68% (как, например, в марке ФС50) повышает его плотность выше 4,5-5,0 г/см3 и понижает верхнюю границу температуры его плавления ниже 1300°C, что вызывает его неравномерное распределение в массе расплавленного металла, повышенный угар кремния, снижение раскисляющей способности и снижение степени усвоения легирующих элементов и углерода в отливке.

Использование бескислородного флюса указанного состава объясняется перекрыванием им и его компонентами всего интервала температур от начала окисления сталей, чугунов и ферросплавов при 900-950°C, до температур их расплавления при 1100-1350°C.

Так, чистый криолит плавится при 980-1010°C, фторид кальция (плавиковый шпат) - при 1418°C, а глинозем - при 2072°C. Также известно, что 10-12% глинозема образует с криолитом эвтектику с температурой плавления 968-980°C, 7-10% плавикового шпата образует эвтектику с криолитом с температурой плавления около 900°C, а в системе криолит-глинозем-плавиковый шпат образуется тройная эвтектика, состав которой, мас. %: 75,9 Na3AlF6, 10,5 Al2O3 и 13,6 CaF2 с температурой плавления 923°.

Таким образом, задавая изначально и поддерживая во время всего процесса плавки шихты состав бескислородного флюса по компонентам, с учетом их возможного разложения и испарения, близкий к следующему, мас. %: глинозем 10-12, плавиковый шпат 10-15, криолит - остальное, удается защитить расплавленный металл от кислорода воздуха, что и позволяет получать предлагаемым способом отливки из большинства известных чугунов и сталей, содержащих в своем составе активные легирующие элементы (Cr, Mo, V, Ti, Al, В и др.).

Объем литейной формы берется на 5-7% меньшим, чем объем расплавляемого металла, что необходимо для обеспечения получения отливки без усадочных раковин, так как избыток металла в виде стояка, повторяющего форму и объем пробки (5-7%), должен остаться в отверстии тигля с учетом его толщины и, частично, в донной части тигля вместе со шлаком.

Температурный интервал плавления пробки на 100-200°C ниже, чем температура плавления металлической части шихты устанавливается в зависимости от состава (марки) выплавляемого металла.

Так, например, при выплавки высоколегированного хромистого чугуна марки ПГ-УС25 с температурой начала плавления 1280°C, пробку изготавливают из стали 20 с температурой начала плавления 1480°C, а при плавки доэвтектического чугуна марки СЧ30 имеющую температуру плавления 1360°C - пробку изготавливают из стали 1X18H9 с температурой плавления 1460°C.

Фиг. 6.

1. Способ получения металлической отливки в индукционной печи, включающий приготовление, загрузку и расплавление шихты в тигле с донным сливом, расплавление пробки, слив металла в расположенную под тиглем литейную форму и получение металлической отливки, отличающийся тем, что используют шихту, состоящую из металлической части и ферросилиция, а пробку изготавливают из материала с температурой плавления на 100-200°С выше, чем металлическая часть шихты, при этом расплавление пробки осуществляют вместе с расплавлением шихты, тигель и литейную форму помещают в единый охватывающий индуктор, причем шихта имеет следующий состав, мас.%:

| металлическая часть | 95÷97 |

| ферросилиций | 3÷5, |

а после загрузки шихты в тигель дополнительно добавляют бескислородный флюс в количестве 10÷15% от массы шихты.

2. Способ по п. 1, отличающийся тем, что металлическую часть шихты задают из трех компонентов в пропорции, необходимой для получения металлической отливки заданного состава, включающей сплавы, содержащие легирующие элементы, сплав, содержащий металлическую основу, и модификаторы.

3. Способ по п. 1, отличающийся тем, что бескислородный флюс содержит следующие ингредиенты, мас.%:

| глинозем | 10÷12 |

| плавиковый шпат | 7÷10 |

| криолит | остальное |

4. Способ по п. 1, отличающийся тем, что массу и состав материала пробки учитывают в металлической части шихты.

5. Способ по п. 1, отличающийся тем, что объем литейной формы устанавливают меньшим объема металлической части шихты на величину объема пробки.