Способ определения дефектов материала

Иллюстрации

Показать всеИзобретение относится к контрольно-диагностическим технологиям, может быть использовано для обнаружения и исследования дефектов материала, определения его размеров и идентификации его по химическому составу и дает возможность проводить работы на любых поверхностях, например, интерьеров и экстерьеров музейных комплексов. Способ определения дефектов материала заключается в предварительном визуальном определении участка поверхности материала с дефектом путем наведения камеры тепловизора на исследуемый участок поверхности и измерении температурного поля на поверхности материала по шкале тепловизора для выявления наличия температурных пиков на поверхности материала. При этом исследуемый материал облучают электромагнитным излучением на длине волны в области характеристической полосы поглощения материала дефекта, идентифицирующей химический состав вещества дефекта. По наличию контрастных участков в поле тепловизора определяют наличие дефектов, их химический состав и координаты местоположения. Технический результат - повышение информативности результатов исследований. 3 ил.

Реферат

Изобретение относится к контрольно-диагностическим технологиям, в частности к способам обнаружения и исследования дефектов материала, определения его размеров и идентификации его по химическому составу и дает возможность проводить работы на любых поверхностях, например, интерьеров и экстерьеров музейных комплексов.

Известен способ определения дефектов в материалах с помощью тепловизора (Вавилов В.П., Климов А.Г. Тепловизоры и их применение. - М.: Интел универсал, 2002, с. 7), заключающийся в регистрации теплового излучения твердых тел (дефекта) тепловой камерой тепловизора и определении наличия зон с пиковыми значениями температур. Недостатком аналога является невозможность идентифицировать дефект с определенным химическим составом вещества, а так же его координату.

Известен способ определения дефектов в материалах, выбранный в качестве прототипа (Вавилов В.П., Климов А.Г. Тепловизоры и их применение. - М.: Интел универсал, 2002, с. 23), заключающийся в предварительном визуальном определении участка поверхности материала с дефектом, проецировании камеры тепловизора на исследуемый объект, измерении распределения температурного поля на данной поверхности, выявлении наличия температурных пиков на поверхности объекта, по которым делается вывод о наличии дефекта на рассматриваемом участке поверхности. Недостатком прототипа является то, что для оптически непрозрачных объектов тепловизионные устройства фиксируют исключительно поверхностные эффекты: температуру поверхности и величину коэффициентов излучения (поглощения) и отражения. Внутренние феномены могут проявляться (появление температурных пиков на экране тепловизора) на контролируемой поверхности благодаря тому или иному механизму теплопередачи, что обуславливает невозможность идентифицировать дефект с определенным химическим составом вещества, а также его координату.

Техническим результатом заявляемого способа является определение химического состава, дефект и координаты его местоположения.

Способ определения дефектов материала, заключается в предварительном визуальном определении участка поверхности материала с дефектом, наведении камеры тепловизора на исследуемую поверхность и одновременном сканировании исследуемого участка поверхности материала лучом лазера на длине световой волны в области характеристической полосы поглощения, идентифицирующей химический состав вещества дефекта, после чего измеряют распределение температурного поля на данной поверхности и выявляют наличие температурных пиков на поверхности материала, что позволяет по наличию контрастных участков в поле тепловизора определить наличие дефектов, их химический состав и координаты местоположения.

Координаты дефекта по вертикальной и горизонтальной осям определяют в процессе сканирования поверхности лучом лазера и камерой тепловизора. В процессе сканирования на снимках, полученных камерой тепловизора, выявляют зоны с температурой, существенно отличающейся от основного фона, вследствие эффекта поглощения излучения лазера в области характеристических полос поглощения вещества материала. Границы таких участков являются границами дефекта, а координаты этих участков являются координатами дефекта. Длительность облучения материала лучом лазера определяет глубину, на которой расположен дефект. При одинаковой длительности облучения материала дефект, находящийся на поверхности образца, получит большее количество энергии, чем дефект, находящийся в объеме. Это обусловлено тем, что при прохождении излучением границы раздела сред воздух-материал часть энергии источника излучения теряется при отражении. По мере прохождения излучения лазера вглубь материала часть энергии источника также теряется вследствие рассеяния. Величина этих потерь зависит от глубины, на которой находится дефект. В результате поглощения излучения лазера на длине световой волны в области характеристической полосы поглощения, идентифицирующей строение вещества дефекта, появляется контраст между температурным фоном и температурой дефекта вследствие точечного повышения температуры вещества, имеющего характеристические полосы поглощения, совпадающие с длиной волны лазерного излучения. Длину волны излучения лазера выбирают в области поглощения излучения, соответствующей определяемому материалу дефекта. Вариации источника излучения по выходной мощности и размеру изображения источника излучения позволяют определить координаты и химическое строение дефекта. Определение наличия дефекта, его химического состава и координат стало возможным благодаря тому, что в предлагаемом способе одновременно используется тепловизор, а также независимый источник излучения (лазер), работающий на длине световой волны поглощения дефекта.

Предлагаемое изобретение иллюстрируется следующими чертежами:

На фиг. 1 изображена принципиальная схема мехатронного комплекса.

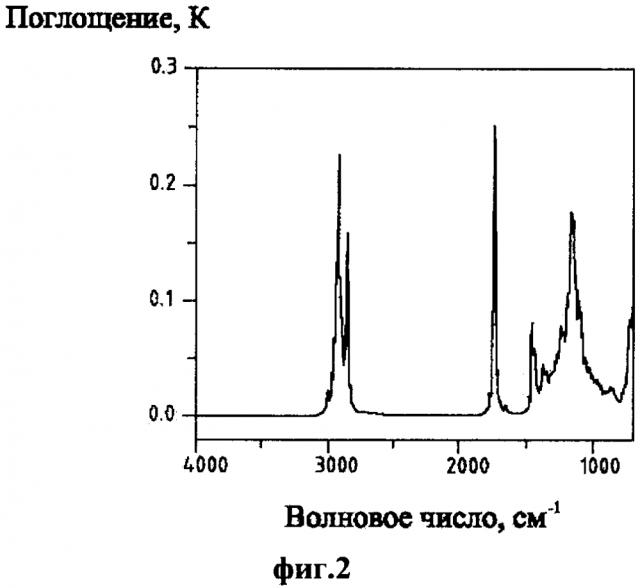

На фиг. 2 изображен график зависимости поглощения от волнового числа.

На фиг. 3 изображена фотография дефекта, полученная тепловизионной камерой.

Для реализации заявляемого способа сконструирован макет мехатронного комплекса, который включает лазер 1, тепловизор 2, манипулятор 3, тележку 4. Лазер 1 и тепловизор 2 жестко закреплены на манипуляторе 3 с помощью крепежного элемента. Манипулятор 3 установлен на тележку 4 и фиксируется с помощью разъемного соединения. Такая конструкция позволяет производить съемку с заданным шагом для проведения максимально точного измерения и выявления дефекта. Манипулятор 3 позволяет перемещать лазер и тепловизор в горизонтальной и вертикальной плоскостях.

Способ осуществляется следующим образом (применительно к биозаражению поверхности материала).

Для проведения эксперимента предварительно визуально определяют места с дефектом. Измерительные приборы тепловизор 2 и лазер 1 с перестраиваемой длиной волны устанавливают на манипулятор 3. Мехатронный комплекс устанавливают на горизонтальную поверхность на расстоянии, необходимом для проведения измерений, которое определяется температурной чувствительностью тепловизионной камеры. Затем лазер 1 и тепловизор 2 перемещают с помощью манипулятора 3 относительно поверхности исследования. Далее производят измерение распределения температурного поля на данной поверхности и выявляют наличие температурных пиков, по которым делается вывод о наличии дефекта на рассматриваемом участке поверхности.

Пример реализации способа в случае определения дефектов, возникающих при биозаражении. При обследовании поверхности на предмет биозаражения предварительно выполняют визуальное обследование поверхностей с фотофиксацией. Определяют места с повышенным риском заражения биодеструкторами, например в местах протечек, с повышенной запыленностью и т.д. Визуальное обследование может дать представление о следах биозаражения, однако уточненные данные получают после взятия проб с поверхности и последующего анализа в лабораторных условиях.

На фиг. 2 изображен спектр поглощения оливкового масла, следы появления которого часто связаны с нахождением на поверхности микроорганизмов.

На фиг. 3 затемненные точки в местах появления биодеструкторов на экране тепловизора будут более контрастными при поглощении излучения в области 1000 см-1, 1800 см-1, 3000 см-1. Зоны с повышенной концентрацией воды или имеющие характеристические полосы поглощения, позволяющие идентифицировать вещество, будут видны с большим контрастом при облучении лазером в 3 мкм.

Из фиг. 2 и фиг. 3 следует, что использование лазеров с длиной волны излучения в области от 1-3 мкм позволяет расширить поле информации предлагаемого мехатронного комплекса.

На фиг. 3 показано место облучения лазером на длине волны 0,63 мкм исследуемого объекта. Изображение источника излучения имеет высокую контрастность по отношению к фону.

Таким образом, способ позволяет определить наличие дефектов, их химический состав и координаты местоположения дефекта, проводить работы на любых поверхностях, например, интерьеров и экстерьеров музейных комплексов.

Способ определения дефектов материала, заключающийся в предварительном визуальном определении участка поверхности материала с дефектом путем наведения камеры тепловизора на исследуемый участок поверхности и измерении температурного поля на поверхности материала по шкале тепловизора для выявления наличия температурных пиков на поверхности материала, отличающийся тем, что исследуемый материал облучают электромагнитным излучением на длине волны в области характеристической полосы поглощения материала дефекта, идентифицирующей химический состав вещества дефекта, и по наличию контрастных участков в поле тепловизора определяют наличие дефектов, их химический состав и координаты местоположения.