Способ формообразования листовых деталей двоякой кривизны

Иллюстрации

Показать всеИзобретение относится к обработке деталей давлением, в частности к изготовлению элементов штампосварных оболочек двоякой кривизны путем последовательных локальных нажатий. При формообразовании листовую заготовку устанавливают в коническую матрицу и осуществляют последовательные локальные нажатия пуансоном с одновременным перемещением заготовки или пуансона относительно друг друга с заданным шагом. При этом происходит частичное перекрытие каждого предыдущего пятна приложения пуансона по поверхности заготовки, величина которого составляет не менее половины его диаметра. Радиус сферической рабочей поверхности пуансона предварительно определяют с учетом радиуса оболочки, толщины листового материала заготовки и ее марки с помощью расчетной конечно-элементной математической модели на базе системы ANSYS. Повышается качество получаемой сферической поверхности оболочек за счет устранения пружинения материала. 6 ил.

Реферат

Изобретение относится к обработке деталей давлением, в частности к изготовлению элементов штампосварных оболочек двоякой кривизны путем последовательных локальных нажатий. Целью изобретения является снижение трудоемкости и повышение качества изготовления элементов оболочек двоякой кривизны.

Известны способы формообразования элементов оболочек методом холодной гибки последовательными местными нажатиями с использованием универсальных и специальных штампов [1].

Известен способ формообразования листовых заготовок двоякой кривизны с различной кривизной в продольном и поперечном направлениях по авт. св. 1574316, при котором формообразование осуществляется путем последовательных нажатий с перемещением заготовки и получают кривизну в обоих направлениях.

Наиболее близким к заявленному техническому решению является изобретение по патенту РФ №2194588 «Способ формообразования листовых деталей двоякой кривизны», выбранное за прототип. Согласно этому способу формообразование осуществляют последовательными локальными нажатия инструментом по поверхности заготовки с одновременным перемещением заготовки или формообразующего инструмента относительно друг друга, причем локальные нажатиями осуществляют с заданным шагом и с частичным перекрытием каждого предыдущего пятна приложения формообразующего инструмента, величина которого составляет не менее половины его диаметра, а формообразование осуществляют в несколько этапов, при этом равномерно распределяют величину максимально возможной деформации растяжения или поперечного и продольного заданных радиусов кривизны по упомянутым этапам.

В процессе холодного пластического деформирования, в том числе и с помощью локальных нажатий большое значение для качества и прочности получаемых оболочек имеет пружинение заготовки, т.е. изменение ее геометрических характеристик после снятия нагрузки после каждого нажатия инструментом, например пуансоном. Однако в связи со сложностью процесса пластического деформирования и значительного диапазона изменений толщин заготовок и номенклатуры применяемых материалов точного решения по определению как коэффициента пружинения, так и напряженно-деформированного состояния заготовки в настоящее время нет. Поэтому, после формообразования, в том числе при формообразовании промежуточных радиусов гибки производят корректировку радиуса пуансона с учетом полученного пружинения, т.е. изготавливают новую оснастку.

Задачей заявляемого технического решения является формообразование листовых деталей двоякой кривизны с учетом пружинения материала заготовки. Использование настоящего изобретения обеспечит получение технического результата, заключающегося в повышении качества получаемой сферической поверхности оболочек.

Для решения поставленной задачи предлагается способ формообразования листовых деталей двоякой кривизны, при котором формообразование осуществляют в несколько этапов, включая установку листовой заготовки в конической матрице и последовательные локальные нажатия пуансоном с одновременным перемещением заготовки или пуансона относительно друг друга с заданным шагом, при котором происходит частичное перекрытие каждого предыдущего пятна приложения пуансона по поверхности заготовки, величина которого составляет не менее половины его диаметра. При этом формообразование осуществляют пуансоном, радиус сферической рабочей поверхности которого предварительно определяют с помощью расчетной конечно-элементной математической модели на базе системы ANSYS в зависимости от формируемого радиуса оболочки, а также толщины и марки материала заготовки.

В частном случае для заготовок толщиною более 50 мм в район выреза конической матрицы устанавливают упорный цилиндрический стакан с радиусом сферической рабочей поверхности.

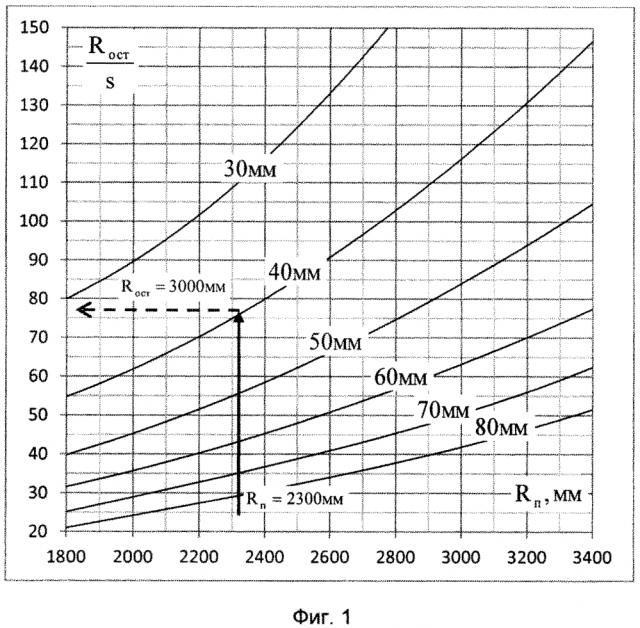

Использование твердотельного конечно-элементного компьютерного моделирования процессов формообразования деталей двоякой кривизны на основе метода конечных элементов с применением программного пакета ANSYS позволяет с высокой точностью выполнять определение радиуса сферы пуансона в зависимости от пружинения материала заготовки, а также оценку напряженно-деформированного состояния заготовки на всем этапе ее формирования. При моделировании этих процессов рассматривалась стандартная оснастка, оговоренная в РД ОСТ5Р.95078-2011, в виде конической матрицы с диаметром рабочей части матрицы Dм=1000 мм, углом конусности ϕ=7° и пуансона (диаметр рабочей части пуансона Dп=800 мм) со сферической рабочей поверхностью с радиусом, изменяющимся в диапазоне от 1,8 до 3,4 м. В рамках моделирования осесимметричной задачи при единичном деформировании заготовок типа «донышко» был рассмотрен ряд толщин заготовок в диапазоне от 30 до 80 мм, а также различные окончательные диаметры заготовок (Dз). В связи с тем, что при исследовании использована коническая матрица (теоретически можно также использовать и сферическую матрицу), то учет пружинения происходит только за счет изменения радиуса пуансона. На основании выполненных расчетов для диапазона рассмотренных толщин построены кривые зависимости радиуса рабочей поверхности (сферы) пуансона Rn от остаточного радиуса заготовки после пружинения Rост (см. фиг. 1), по которым выбирается необходимый радиус рабочей части пуансона.

На фиг. 1 изображены кривые зависимости значения относительного остаточного радиуса детали в зависимости от радиуса рабочей поверхности пуансона для условного предела текучести материала с σт=600 МПа. На фиг. 2 представлены кривые зависимости остаточного радиуса детали Rост от толщины заготовки и значения условного предела текучести материала для Rп=2400 мм. Кривые получены для высокопрочных корпусных материалов с диаграммой деформирования согласно модифицированной диаграмме деформирования металлических материалов В.М. Рябова, нашедшей широкое применение при расчетах прочности и работоспособности прочных конструкций подводного и надводного кораблестроения [2].

Например, в соответствии с фиг. 2, при использовании для формообразования заготовки с пределом текучести σт=600 МПа пуансона со сферической рабочей поверхностью Rп=2300 мм можно получить после пружинения заготовки значение относительного остаточного радиуса заготовки что соответствует остаточному радиусу деформированной заготовки Rост=3000 мм.

Кроме того, в ходе исследования было также выявлено, что при формировании заготовок толщиной s>50 мм между рабочей поверхностью пуансона и заготовкой в районе «полюса» возможно образование зазора (см. фиг. 3), что влечет за собой неравномерность пластических деформаций и изменение кривизны штампуемой детали, а это оказывает негативное влияние на качество получаемой поверхности. На фиг. 4 и 5 для материалов с условным пределом текучести σт=600 МПа и σт=800 МПа, соответственно, представлены графики зависимости величины зазора δz от толщины заготовки для различных значений радиуса рабочей поверхности пуансона. По этой же причине для получения требуемой кривизны оболочки необходимо большее количество нажатий в течение процесса формообразования. Поэтому для устранения зазора и улучшения качества поверхности формируемой детали в район выреза конической матрицы необходимо установить упорный цилиндрический стакан с радиусом сферической поверхности, учитывая толщину заготовки и глубину максимально возможного внедрения пуансона (см. фиг. 6). Использованная литература:

1. Куклин О.С., Брук М.Б. Технология и оборудование для формообразования толстолистовых оболочек и их элементов, Л., ЦНИИ «Румб», 1986 г.

2. Рябов В.М. «Аналитические формулы связи напряжений и деформаций при статических и циклических нагружениях» // Труды ФГУП «Крыловский государственный научный центр», 71(355). СПб - 2012 г.

Способ формообразования листовой оболочки двоякой кривизны, включающий установку листовой заготовки в матрице и последовательные локальные нажатия пуансоном со сферической рабочей поверхностью с одновременным перемещением заготовки или пуансона относительно друг друга с заданным шагом и частичным перекрытием каждого предыдущего пятна приложения пуансона по поверхности заготовки, величина которого составляет не менее половины его диаметра, отличающийся тем, что осуществляют формообразование листовой оболочки из листовой заготовки с пределом текучести материала 600 МПа и толщиной в диапазоне от 30 до 80 мм, причем используют пуансон с радиусом в диапазоне от 1,8 до 3,4 м, в зависимости от остаточного радиуса заготовки после пружинения и толщины листовой заготовки.