Способ получения микросферического катализатора дегидрирования парафиновых c3-c5 углеводородов

Иллюстрации

Показать всеИзобретение относится к способам получения катализаторов для дегидрирования парафиновых углеводородов. В соответствии с указанным способом используют алюмооксидный носитель со структурой гиббсита, дозируют раствор предшественника модификатора - оксида кремния и проводят пропитку носителя этим раствором, катализатор сушат, дозируют водные растворы предшественников активного вещества и промотора - оксида хрома и оксида калия, проводят пропитку носителя указанными растворами, сушку после каждой пропитки и прокалку носителя после пропитки активным веществом в течение 4-6 часов, перед нанесением компонентов на носитель проводят его прокалку при средней температуре 450-1000°С, затем прокаленный носитель подвергают гидротермальной обработке острым паром, подавая пар непосредственно в суспензию через барботеры внутрь автоклава, в течение 1-5 часов при соотношении воды и твердой фазы 2:1, далее продукт подвергают вторичной термической обработке и наносят активный компонент и промотор, после нанесения активного компонента и сушки носителя проводят прокалку катализатора при температуре 600-1000°С, выгруженный продукт подвергают классификации по размерам частиц с выделением требуемого распределения частиц. Технический результат: возможность регулирования фракционного состава за счет укрупнения гранул носителя с последующей их классификацией, смещение механизма разрушения носителя от поверхностного истирания к преимущественному разрушению по механизму раскалывания гранул, обеспечение быстрого формирования устойчивого фракционного состава. 1 табл., 9 пр.

Реферат

Изобретение относится к нефтепереработке, химической технологии и каталитической химии, в частности к способам получения катализаторов для дегидрирования парафиновых углеводородов и способам каталитического дегидрирования соответствующих парафиновых С3-С5 углеводородов в присутствии таких катализаторов.

Возрастающий спрос на мономеры различных каучуков требует наращивания мощностей производства соответствующих олефинов, что решается созданием высокоэффективных промышленных процессов получения катализаторов дегидрирования нового поколения с улучшенными эксплуатационными свойствами: повышенным сроком службы, низким расходом на тонну получаемого продукта, адаптивностью фракционного состава для различных нагрузок по сырью.

Как известно, основные свойства катализаторов, такие как механическая прочность, абразивность, термическая стабильность, определяются свойствами носителя, состояния активного компонента и промотора, а также особенностями технологии их получения. Известно большое количество способов получения микросферических катализаторов дегидрирования.

Базовым катализатором для получения изоолефиновых и олефиновых углеводородов является катализатор, содержащий 10-20% мас. оксида хрома (III), 8-12 мас. % оксида кремния, 2-5 мас. % оксида калия, оксида алюминия - остальное (Производство изопрена / С.К. Огородников, Г.С. Идлис. - Л.: Химия, 1973. - С 112-118). Данный катализатор в процессе получения изоолефинов характеризуется низкой устойчивостью к отравлениям водяными парами, серосодержащими соединениями, обладает низкой механической стойкостью к истиранию, что приводит к возрастанию расхода катализатора, а также низкой стабильностью каталитических свойств вследствие неоднородности фазового состава (Ильин В.М., Веклов В.А. и др. Изменение свойств алюмохромового катализатора ИМ-2201 при эксплуатации в промышленных блоках дегидрирования изопентана // Катализ в промышленности. - 2005. - №4 - С. 47-51).

Известен катализатор дегидрирования С2-С5 углеводородов (Патент РФ №2287366, МПК B01J 23/26, B01J 37/02, С07С 5/333, опубл. 28.09.99.), содержащий оксиды алюминия, хрома, соединения кремния и/или бора, щелочного или щелочноземельного металла, по крайней мере, одно соединение из группы металлов: цирконий, титан, железо, галлий, кобальт, молибден, марганец, олово. В качестве носителя используют соединение алюминия формулы Al2O3⋅nH2O (n=0,3-1,5) аморфной структуры в виде микросферического порошка. Катализатор готовят пропиткой соединения алюминия растворами вышеназванных элементов с последующей сушкой и прокаливанием при 700-800°С. В качестве источника кремния применяют тетраэтоксисилан. Катализатор имеет величину удельной поверхности 50-150 м2/г, объем пор 0,15-0,4 см3/г, размер частиц 40-200 мкм. Состав катализатора, масс. %: оксид хрома - 12-23; соединение модифицирующего металла из группы: Zr, Ti, Fe, Ga, Co, Mo, Mn, Sn - 0,1-1,5; соединение кремния и/или бора - 0,1-10; соединение щелочного и/или щелочноземельного металла - 0,5-3,5; оксид алюминия - остальное. Катализатор в реакции дегидрирования изобутана характеризуется высокой активностью - выход непредельных С4-углеводородов на пропущенный изобутан составляет 51,9%. Недостатками катализатора являются низкая селективность - выход непредельных С4-углеводородов на разложенный изобутан не более 86,6%, сложность технологии получения, сложность состава и воспроизведения свойств.

Известен высокоактивный, не содержащий оксида кремния катализатор дегидрирования С3-С5 парафиновых углеводородов (Патент РФ №2350594, МПК С07С 5/333, B01J 23/26, B01J 21/04, B01J 23/04, B01J 37/02), таких как пропан, изобутан, изопентан, на основе алюмооксидного носителя бемитной морфологии с величиной удельной поверхности 80-250 м2/г, объемом пор не менее 0,2 см3/г, размерами микрокристаллитов по значениям областей когерентного рассеивания от 500 до 3000 , с межслоевой водой в количестве, соответствующем мольному отношению воды к оксиду алюминия от 0,8 до 1,2. Катализатор готовят пропиткой носителя растворами предшественников оксида хрома, оксида калия и промотора, представляющего собой, по крайней мере, один из оксидов, выбранных из группы: оксид меди, оксид цинка, оксид марганца, оксид олова, оксид бора, оксид циркония, с последующей сушкой и прокаливанием при температуре от 600 до 900°С. Состав катализатора, масс. %: оксид хрома - 10-20, оксид калия - 0,1-5, промотор - 0,1-5, алюмооксидный носитель - остальное. Катализатор характеризуется высокой активностью в реакциях дегидрирования пропана, изобутана, изопентана. Выход пропилена на пропущенный пропан составляет 33,4%, выход изобутилена на пропущенный изобутан - 54,6%, выход изоамиленов на пропущенный изопентан - 47,5%. Недостатками катализатора являются низкая селективность по целевым олефинам и низкая термическая стабильность.

Известен катализатор дегидрирования парафиновых углеводородов, содержащий оксид хрома, соединение щелочного металла, диоксид циркония, промотор и оксид алюминия. Катализатор предпочтительно сформирован в процессе термообработки микросферического алюмооксидного носителя совместно с соединениями хрома, циркония, щелочного металла и промотора в количестве 0,03-2,0 мас. % из группы: цинк, медь, железо (Патент РФ 2271860, МПК С07С 5/333, опубл. 20.03.2006). Носителем служит соединение алюминия формулы Al2O3⋅nH2O, где n=0,5-1,0, рентгеноаморфной структуры и представляет собой сфероидные частицы, состоящие из гексагональных стержней с системой плоских параллельных пор, соответствующих расщеплению по грани (001), с удельной поверхностью 80-250 м2/г, объем пор 0,1-0,3 см3/г и размером 20-250 мкм (Патент РФ 2271248, МПК C01F 7/02, опубл. 10.03.2006). Недостатком данного катализатора является неоднородность фазового состава, нестабильность каталитических показателей, высокая абразивная активность.

Известен катализатор дегидрирования парафиновых углеводородов, содержащий 10-20 мас. % оксида хрома (III), 0,1-5 мас. % - оксида калия, 0,1-5 мас. % - оксида меди и/или оксида цинка, и/или оксид циркония, и/или оксид марганца, остальное - оксид алюминия (Патент РФ 2325227, С07С 5/333, опубл. 27.05.2008). Катализатор получают способом термической обработки гидраргиллита в интервале температур 200-600°С, последующей гидротермальной обработки при температуре 120-200°С и давлении 0,2-2,0 МПа при значении pH, равном от 2 до 7, сушки носителя и пропитки растворами активных компонентов при давлении от 0,6 до 101,5 кПа, прокалки пропитанного носителя при температуре от 600 до 900°С. Недостатком данного катализатора является узкий рабочий диапазон нагрузок по сырью в промышленном блоке, низкие каталитические свойства при получении катализатора при адиабатических условиях промышленного производства. Другим недостатком приведенного способа получения катализатора является получение носителя бемитной структуры, что приводит к получению менее активных катализаторов вследствие значительных фазовых трансформаций и трансформаций параметров пористой системы.

Наиболее близким к заявляемому катализатору является микросферический катализатор дегидрирования С4-С5 углеводородов (патент РФ 2538960, B01J 21/12, B01J 23/04, B01J 23/26, B01J 35/10, С07С 5/333, опубликовано 10.01.2015), представляющий собой алюмооксидный носитель, модифицированный оксидом кремния, на котором распределены активный компонент оксид хрома и промотор оксид калия. Катализатор имеет величину удельной поверхности от 10 до 250 м2/г, объем пор не менее 0,15 см3/г, при этом его состав сформирован в следующем соотношении, масс. %: оксид хрома - 8-20, оксид калия - 0,1-5, оксид кремния - 0,1-5, алюмооксидный носитель - остальное.

В соответствии с известным способом получения вышеописанного катализатора (патент РФ 2538960, B01J 21/12, B01J 23/04, B01J 23/26, B01J 35/10, С07С 5/333, опубликовано 10.01.2015) алюмооксидный носитель помещают в камеру вакуумного смесителя и дегазируют. Затем дозируют раствор предшественника оксида кремния в количестве, соответствующем влагоемкости носителя. Пропитку носителя раствором предшественника оксида кремния осуществляют в течение 0,5-2 часов. После пропитки катализатор сушат при атмосферном давлении или в вакууме при остаточном давлении 30-150 мм рт.ст. в течение 1-12 часов и прокаливают на воздухе при температуре 300-600°С в течение 4-6 часов. Модифицированный оксидом кремния носитель дегазируют. Дозируют водные растворы предшественников оксида хрома и оксида калия в количестве, соответствующем влагоемкости носителя. Пропитку носителя этими растворами осуществляют также в течение 0,5-2 часов. Затем проводят сушку пропитанного носителя при атмосферном давлении или в вакууме при остаточном давлении 30-150 мм рт.ст. в течение 1-12 часов и прокаливают на воздухе при температуре 600-900°С в течение 4-6 часов.

Недостатком описанных выше катализаторов и способов их получения является высокая абразивность, небольшой рабочий интервал нагрузок по сырью, обусловливающий низкие гидродинамические свойства, низкая термическая стабильность катализатора, определяющая срок его службы, высокая расходная норма катализатора. Перечисленные недостатки катализатора обусловлены узким фракционным составом, его нерегулируемостью в процессе получения.

Задачей изобретения является снижение абразивной активности, расширение диапазона нагрузок по сырью в промышленных реакторах кипящего слоя, улучшение гидродинамических свойств при сохранении и некотором улучшении таких характеристик как термическая стабильность, механическая прочность, расходная норма катализатора, улучшение гидродинамических свойств.

Техническим результатом является регулируемость фракционного состава за счет укрупнения гранул носителя с последующей их классификацией и смещение механизма разрушения носителя от поверхностного истирания к преимущественному разрушению по механизму раскалывания гранул, что обеспечивает быстрое формирование устойчивого фракционного состава.

Поставленная задача решается и технический результат реализуется в способе получения микросферического катализатора дегидрирования парафиновых С3-С5 углеводородов, в соответствии с которым используют алюмооксидный носитель - гидроксид алюминия, дозируют раствор предшественника модификатора - оксида кремния и проводят пропитку носителя этим раствором. После пропитки для освобождения носителя от влаги катализатор сушат. Далее дозируют водные растворы предшественников активного вещества и промотора - оксида хрома и оксида калия. Затем проводят пропитку носителя указанными растворами, сушку после каждой пропитки и прокалку носителя после пропитки активным веществом в течение 4-6 часов.

Предлагаемый способ отличается от прототипа тем, что берут алюмооксидный носитель - гидроксид алюминия со структурой гиббсита, перед нанесением компонентов проводят прокалку исходного гидроксида алюминия при средней температуре 450-1000°С со средним временем пребывания в печах 40-120 минут для получения многофазных систем. Затем прокаленный носитель подвергают гидротермальной обработке острым паром при значении pH=7-9 в течение 1-5 часов при соотношении воды и твердой фазы 2:1 для получения фазы бемита γ-AlO(OH) в смеси с различными оксидами алюминия, подавая пар непосредственно в суспензию через барботеры внутрь автоклава.

При проведении гидротермальной обработки носителя путем подачи пара внутрь автоклава изменяется фракционный состав носителя в сторону его укрупнения за счет агломерации мелких гранул и их окатывания внутри вращающегося аппарата.

После нанесения соединения хрома и сушки носителя проводят прокалку катализатора при температуре 600-1000°С.

Как известно, при термической активации катализатора не только завершается формирование активных центров, но и происходят фазовые трансформации алюмооксидного носителя, при этом, варьируя температуру термической активации, можно добиться получения более термически устойчивой при дальнейшей эксплуатации в промышленных блоках фазы носителя и, как следствие, катализатора с большим сроком службы.

Выгруженный продукт подвергают классификации по размерам частиц на воздушно-центробежных классифицирующих комплексах с выделением требуемого распределения частиц для конкретного процесса дегидрирования.

Особое значение в процессах кипящего слоя уделяется способности катализатора поддерживать оптимальный фракционный состав в широком диапазоне нагрузок по сырью и быстрому формированию так называемого «равновесного» состава, т.е. наиболее устойчивого распределения частиц катализатора для данной нагрузки. Данная способность зависит от механических характеристик катализатора (носителя), механизма его разрушения, что, в свою очередь, зависит от фазового состава носителя и способа его получения. Формирование многофазного носителя, или однофазного, но сформированного из нескольких фаз по предлагаемому способу приводит к смещению механизма разрушения гранул катализатора от поверхностного истирания к преимущественному разрушению гранул по механизму раскалывания. Это основополагающий процесс для быстрого формирования устойчивого фракционного состава.

Побочным положительным эффектом в результате такого механизма является снижение абразивной активности [Егорова С.Р. Влияние физико-механических характеристик микросферических носителей и катализаторов дегидрирования на их абразивную активность в условиях кипящего слоя [Текст] / Егорова С.Р., Катаев А.Н., Бекмухамедов Г.Э., Ламберов А.А., Гильмуллин P.P., Хайдаров Р.А., Нестеров О.Н., Гильманов Х.Х. // Катализ в промышленности. - 2009. - №4. - С. 37-45]. При этом по предлагаемому способу возможно получение гранул в широком интервале размеров за счет гидротермальной обработки подачей острого пара в суспензию и укрупнения гранул.

В результате улучшаются эксплуатационные показатели катализатора в процессе дегидрирования изопарафинов, расширяется диапазон допускаемых нагрузок по сырью, снижается абразивная активность.

В качестве сырья для получения алюмооксидного носителя используют гидроксид алюминия со структурой гиббсита: гиббсит, гидроаргиллит.

В качестве источника оксида кремния используют кремнезоль, стабилизированный ионами натрия, калия, алюминия, аммония, силиката калия, натрия, кремнезоля с добавлением соединений хрома; кремнийорганические соединения: алкоксисиланы Si(OR1)n(OR2)4-n, где R1, R2=С6Н5, CmH2m+1, m=1-5, олигоэтоксисилоксаны.

В качестве предшественника активного компонента - оксида хрома используют хромовый ангидрид, хромат калия, дихромат калия, хромат аммония, бихромат аммония, гидроксид хрома, нитрат хрома, ацетат хрома, оксалат хрома, ацетилацетонат хрома, алкоголяты хрома, металлоорганические комплексные соединения хрома и др.

В качестве промотора - источника оксида калия используют карбонат калия, гидроксид калия, нитрат калия, нитрит калия, сульфат калия, перманганат калия, оксалат калия, ацетат калия или их смеси.

Способ осуществляют следующим образом.

В качестве исходного вещества выбирается гидроксид алюминия со структурой гиббсита, который позволяет получать наибольшее число разнообразных сочетаний фаз оксидов алюминия и производится в промышленных масштабах. Предпочтение отдается гиббситу, полученному по методу Байера, обладающего сглаженной формой гранул, сформированных из крупных агломератов [Пахомов Н.А. Разработка и опыт промышленной эксплуатации микросферического алюмохромового катализатора КДМ дегидрирования изобутана в кипящем слое [Текст] / Пахомов Н.А., Парахин О.А., Немыкина Е.И., Данилевич В.В., Чернов М.П., Печериченко В.А. // Катализ в промышленности. - 2012. - №3. - С. 65-75].

Исходный гидроксид алюминия со структурой гиббсита загружается в проточные прокалочные печи барабанного типа с электрическим нагревом. Время пребывания гидроксида алюминия в печи регулируется скоростью вращения барабана и составляет 40-120 минут. Печь снабжена от одной до четырех зон нагрева, регулируемых независимо. Температура в каждой зоне прокалки составляет 450-1000°С. Печь оборудована секцией охлаждения продукта водой, подаваемой на орошение внешней поверхности барабана. Полученный после прокалки продукт терморазложения гидроксида алюминия представляет собой одну из следующих многофазных систем: γ-Al(OH)3+γ-AlO(OH)+χ-Al2O3, γ-AlO(OH)+χ-Al2O3, γ-AlO(ОН)+γ-Al2O3+χ-Al2O3, γ-Al2O3+χ-Al2O3, γ-Al2O3+χ-Al2O3+κ-Al2O3, γ-AlO(OH)+χ-Al2O3+ρ-Al2O3, γ-Al2O3+δ-Al2O3+κ-Al2O3, δ-Al2O3+κ-Al2O3, δ-Al2O3+κ-Al2O3+θ-Al2O3.

Полученный продукт термического разложения загружают в автоклав, снабженный мешалкой и барботером. Предварительно заливают расчетное количество конденсата или обессоленной воды из расчета 2 массовой части воды на 1 массовую часть продукта термического разложения. Автоклав герметизируют и продукт подвергают гидротермальной обработке (ГТО) при значении pH=9, который достигается за счет выделения ионов натрия из исходного сырья, который нагревают острым паром, подавая его непосредственно внутрь слоя суспензии через барботер. При подаче пара внутрь автоклава через барботер происходит механическое разрушение гранул за счет гидроударов, что позволяет получить продукт с большим разбросом размеров частиц до 1 мкм, который в дальнейшем на стадии модифицирования подвергается агломерации за счет окатывания. Давление и температура внутри автоклава соответствуют параметрам насыщенного водяного пара. Полученный носитель содержит фазу бемита γ-AlO(OH) в смеси с различными оксидами алюминия из числа γ-Al2O3, χ-Al2O3, κ-Al2O3, δ-Al2O3 или θ-Al2O3. Из полученной суспензии выделяют многофазный носитель с помощью вакуумных фильтров с влажностью 10-30 мас. %. Носитель непрерывно подают в барабанную вращающуюся печь, аналогичную описанной выше конструкции, с расходом 250-400 кг/ч с установленной температурой в каждой из зон 350-750°С. На выходе печи получают или просушенный носитель с исходным фазовым составом и с влажностью до 5 мас. %, или однофазный или многофазный носитель, состоящий из одной или нескольких фаз: γ-AlO(OH), χ_Al2O3, κ-Al2O3, γ-Al2O3, δ-Al2O3 или θ-Al2O3 в зависимости от требуемой термической стабильности. В первом случае носитель просто подсушивают без прокалки для снижения времени последующих синтезов, во втором, когда требуется получение более термически стабильного продукта, температуру печи увеличивают свыше 450°С. Термическая обработка до ГТО происходит в любом случае, затем следует ГТО, в ходе которой χ-Al2O3 трансформируется в бемит, а в ходе последующей, второй по счету термической обработки бемит и другие фазы трансформируются в более высокотемпературные. Далее носитель на выходе из печи взвешивают и загружают в вакуумные сушилки вращающегося типа.

Затем проводят пропитку под вакуумом раствором модификатора. Объем раствора модификатора составляет 40-80% от объема по влагопоглощению.

Время пропитки модификатором составляет 15-30 минут, затем проводят высушивание пропитанного раствором модификатора носителя до влажности 20 мас. %.

Затем проводят пропитку раствором активного компонента, при этом объем его раствора составляет 40-80% от объема по влагопоглощению. Далее пропитанный носитель сушат под вакуумом при подаче пара в рубашку до влажности не более 12 мас. %.

Полученный продукт подвергают термической активации в проточных прокалочных печах барабанного типа с электрическим нагревом при температуре 600-1000°С аналогичной конструкции. Более высокая температура прокалки позволяет получить более термически стабильные катализаторы с длительным расчетным временем работы за счет формирования высокотемпературных фаз оксида алюминия [Строение и свойства адсорбентов и катализаторов / Под ред. Б.Г. Линсена. Перевод с англ. З.З. Высоцкого. - М.: Мир, - 1973. - 654 с.]. Время пребывания пропитанного носителя в прокалочных печах регулируется скоростью вращения барабана с оптимизацией температуры прокалки и составляет 40-120 минут.

Затем полученный катализатор загружается в вакуумные вращающиеся сушилки, где проводят пропитку раствором промотора и окончательную сушку до 1-5 мас. %. Объем раствора промотора соответствует влагоемкости носителя или составляет 40-80% от объема по влагопоглощению. Время сушки составляет 4-6 ч при температуре в рубашке 140°С. Финишная прокалка отсутствует, т.к. при необходимости окончательное формирование требуемого для условий промышленной эксплуатации фазового состава катализатора возможно осуществить при прокалке после стадии нанесения активного компонента. После прокалки, нанесения промотора продукт выгружают и подвергают классификации по размерам частиц с выделением требуемого распределения частиц на воздушно-центробежных классифицирующих комплексах.

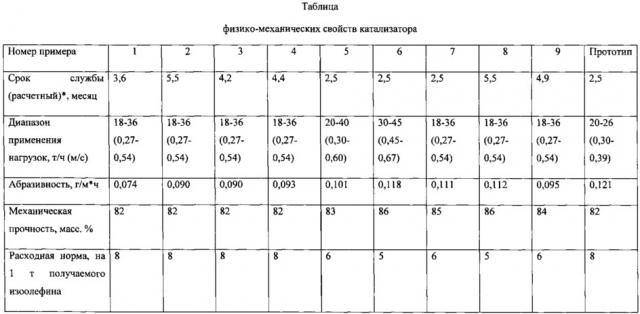

У полученных по примерам образцов определяли абразивную активность, механическую прочность расчетным путем, на основе значения механической прочности определяли расходную норму, отталкиваясь от известной для прототипа, и оценивали расчетный срок службы на основе данных по каталитической активности, полученных в лаборатории. Диапазон применяемых нагрузок определяли на основе расчетов, полученных методом математического моделирования.

Абразивную активность катализаторов определяли по потере массы цинковой пластиной, имеющей толщину 1,0 мм, длину 100 мм, ширину 10 мм. Поверхность пластины в течение 5 часов подвергали непрерывному воздействию циркулирующих частиц испытуемого катализатора, разгоняемого струей воздуха, при комнатной температуре. Абразивную активность рассчитывали по формуле:

,

где m0 и m - масса пластины до и после испытания, соответственно; S - площадь поверхности пластины; t - длительность испытания. Перед каждым анализом пластину шлифовали до зеркального блеска.

Прочность гранул катализаторов определяли по массовой доле потерь при истирании катализатора в струе воздуха в течение 1 ч. Метод основан на разрушении частиц катализатора в кипящем слое. Прочность при истирании определяли по формуле:

,

где m0 - масса катализатора с размером гранул 40-200 мкм, взятая для испытания, г; m - масса катализатора с размером гранул 40-200 мкм после 1 ч истирания, г.

Способ получения катализатора иллюстрируют следующие примеры, характеристики которых сведены в Таблицу.

Пример по прототипу

100 г алюмооксидного носителя бемитной структуры помещают в камеру вакуумного смесителя и дегазируют. Затем дозируют раствор предшественника оксида кремния - кремнезоль, стабилизированный ионами аммония, в количестве 45 мл, соответствующем влагоемкости носителя. Пропитку носителя раствором предшественника оксида кремния осуществляют в течение 2 часов. После пропитки катализатор сушат при атмосферном давлении в течение 6 часов и прокаливают на воздухе при температуре 600°С в течение 5 часов. Модифицированный оксидом кремния носитель дегазируют. Дозируют водные растворы предшественников оксида хрома (хромовую кислоту с концентрацией 50%) и оксида калия (карбонат калия с концентрацией 10%) в количестве по 45 мл, соответствующем влагоемкости носителя. Пропитку носителя этими растворами осуществляют также в течение 2 часов. Затем проводят сушку пропитанного носителя при атмосферном давлении в течение 6 часов и прокаливают на воздухе при температуре 800°С в течение 5 часов. Физико-механические свойства катализатора отражены в Таблице.

Пример 1

В качестве сырья для синтеза носителя используют гидрооксид алюминия, по фазовому составу гиббсит, полученный по методу Байера. Затем проводят его термообработку во вращающихся проточных барабанных печах при температуре 750°С во всех зонах нагрева при подаче исходного продукта со скоростью 150 кг/ч. Затем полученный продукт термической обработки фазового состава: бемит + χ-Al2O3 + γ-Al2O3 подвергают гидротермальной обработке в автоклаве, снабженном барботером для подачи внутрь пара; для предотвращения отстаивания аппарат снабжен мешалкой. Гидротермальную обработку проводят при подаче пара в автоклав непосредственно в суспензию, нагревают в течение 1 часа и выдерживают при температуре 185°С в течение 1,5 ч. Соотношение воды и продукта термического разложения составляет 2 к 1 по массе. Затем полученную суспензию носителя отделяют от фильтрата методом фильтрации. Получают носитель с фазовым составом бемит : оксид алюминия в соотношении 50-90:50-10 и влажностью 20 мас. %. Полученный носитель сушат во вращающейся барабанной сушилке при температуре во всех зонах 350°С до влажности 1 мас. %, затем загружают в вакуумную сушилку, вакууммируют до давления 0,1-0,4 кгс/см2 и пропитывают раствором модификатора в количестве, составляющем 40% от влагоемкости носителя, а затем после сушки носителя раствором активного компонента хрома в количестве 50% от влагоемости носителя. При этом концентрацию раствора активного компонента подбирают от остаточной влагоемкости. После пропитки проводят сушку при подаче пара в рубашку с температурой 140°С вакуумной сушилки и не выключая подачу вакуума до влажности 8 мас. %. Пропитанный носитель подвергают термической активации в барабанных вращающихся печах при температуре 850°С. Полученный катализатор пропитывают раствором промотора - соединения калия во вращающихся вакуумных сушилках. Концентрацию раствора выбирают исходя из влагопоглощения и содержания оксида калия в катализаторе 0,5-2,5 мас. %. Общий объем раствора соединений калия составляет 60% от объема по влагопоглощению. Полученный катализатор сушат через рубашку, при разряжении 0,2-1,0 кгс/см2 и температуре пара в рубашке 140°С. Выгружают высушенный до влажности 5 мас. % катализатор и проводят его классификацию. Технический результат: полученный катализатор обладает высокой термической стабильностью, большим сроком службы, широким интервалом нагрузок по сырью, низкой абразивной активностью. Результаты приведены в Таблице.

Пример 2.

Катализатор получают аналогично примеру 1, только для прокалки гидроксида алюминия используют более жесткие режимы термической обработки 1000°С. На выходе получают продукт с фазовым составом γ-Al2O3+χ-Al2O3. После гидротермальной обработки носитель представляет собой двухфазную систему γ-Al2O3 : бемит с соотношением 40-50:50-60%. Технический результат: катализатор обладает более высокой термической стабильностью (повышенным сроком службы), более широким диапазоном применения нагрузок, более низкой абразивностью при сохранении механической прочности и расходной нормы катализатора.

Пример 3.

Аналогичный примеру 2, но после стадии фильтрации носитель дополнительно прокаливают при температуре 550°С во всех зонах печи. В результате получают монофазный носитель γ-Al2O3 с повышенным сроком службы, с расширенным диапазоном применения нагрузок, пониженной абразивной активностью, с низкой абразивной активностью при сохранении механической прочности и расходной нормы катализатора.

Пример 4.

Аналогичный примеру 2, но термическую обработку после стадии фильтрации проводят при температуре 750°С. Технический результат - повышение термической стабильности, расширение диапазона применения нагрузок, снижение абразивной активности при сохранении механической прочности и расходной нормы по сырью.

Пример 5.

Катализатор получают по примеру 2, но пар при гидротермальной обработке подают внутрь автоклава в течение 3 ч. Далее проводят сушку носителя при температуре 350°С и пропитку по примеру 1. После нанесения активного компонента получают гранулированный продукт с размером частиц до 10 мм. Далее проводят классифицирование с выделением частиц 20-300 мкм. Технический результат: расширение диапазона нагрузок по сырью, снижение абразивной активности и расходной нормы катализатора, увеличение механической прочности при сохранении срока службы катализатора.

Пример 6

Катализатор получают аналогично примеру 5, но при классификации выделяют частицы с размером 40-500 мкм. Технический результат: смещение границ диапазона нагрузок по сырью в большую сторону, снижение абразивной активности, повышение механической прочности, снижение расходной нормы катализатора при сохранении срока службы катализатора (термической стабильности).

Пример 7

Катализатор получают аналогично примеру 5, но автоклавирование проводят в течение 5 ч. При этом после стадии нанесения активного компонента получается продукт с прочными гранулами размером до 30 мм. Классификацию проводят по примеру 5. Технический результат: расширение диапазона нагрузок, снижение абразивной активности, повышение механической прочности катализатора, снижение его расходной нормы при сохранении термической стабильности катализатора, срока его службы.

Пример 8

Катализатор получают аналогично примеру 2, но термическую активацию пропитанного активными компонентами катализатора проводят при температуре 1000°С. В результате формируется высокотемпературный носитель. Технический результат: повышение термической стабильности катализатора (срока его службы), расширение диапазона применения нагрузок, снижение абразивной активности, повышение его механической прочности, снижение расходной нормы.

Пример 9

Катализатор получают аналогично примеру 3, но прокалку носителя проводят при температуре 850°С, в результате получают носитель по фазовому составу θ-Al2O3, обладающий высоким влагопоглощением. При пропитке модификатор подают в объеме 20% от влагопоглощения, наносят активный компонент в объеме 40% от объема по влагопоглощению. Технический результат - повышается термическая стабильность катализатора (срок службы), расширяется диапазон применения нагрузок, снижается абразивная активность, повышается механическая прочность, снижается расходная норма.

Таким образом, исходя из результатов исследований, приведенных примеров, можно утверждать, что изобретение позволяет расширить диапазон применяемых нагрузок по сырью, снизить абразивную активность, сохраняя и в некоторых случаях улучшая термическую стабильность катализатора дегидрирования изопарафинов (срок службы), механическую прочность и снижая его расходную норму.

Способ получения микросферического катализатора дегидрирования парафиновых С3-С5 углеводородов, в соответствии с которым используют алюмооксидный носитель - гидроксид алюминия, дозируют раствор предшественника модификатора - оксида кремния и проводят пропитку носителя этим раствором, после пропитки катализатор сушат, далее дозируют водные растворы предшественников активного вещества и промотора - оксида хрома и оксида калия, проводят пропитку носителя указанными растворами, сушку после каждой пропитки и прокалку носителя после пропитки активным веществом в течение 4-6 часов, отличающийся тем, что в качестве носителя берут гидроксид алюминия со структурой гиббсита, перед нанесением компонентов проводят прокалку исходного гидроксида алюминия при средней температуре 450-1000°C со средним временем пребывания в печах 40-120 минут, прокаленный носитель подвергают гидротермальной обработке острым паром, подавая пар непосредственно в суспензию через барботеры внутрь автоклава, при значении рН=7-9 в течение 1-5 часов при соотношении воды и твердой фазы 2:1, далее продукт подвергают вторичной термической обработке и наносят активный компонент и промотор, после нанесения активного компонента и сушки носителя проводят прокалку катализатора при температуре 600-1000°C, выгруженный продукт подвергают классификации по размерам частиц с выделением требуемого распределения частиц.