Полиуретановая защитная композиция

Иллюстрации

Показать всеИзобретение относится к составу двухкомпонентной полиуретановой пленкообразующей композиции для защиты металла, дерева, бетона от негативного воздействия агрессивных сред, в том числе паров аммиака и сероводорода. Состав двухкомпонентной полиуретановой пленкообразующей композиции состоит из полиола, полиизоцианата, изготовленного на основе 4,4'-дифенилметандиизоцианата, этилацетата в качестве растворителя. В качестве полиольной составляющей используется блок-сополимер оксида этилена и оксида пропилена с молекулярной массой 2000-6000, 1-10% гидроксильных групп которого замещена на калий-алкоголятные. Композиция дополнительно содержит γ-аминопропилтриэтоксисилан, хлориды двухвалентных металлов CuCl2, CoCl2, MgCl2, NiCl2, CaCl2, толуол и ацетон в качестве дополнительных растворителей. 2 табл.

Реферат

Изобретение относится к составу двухкомпонентной полиуретановой пленкообразующей композиции для защиты металла, дерева, бетона от негативного воздействия агрессивных сред, в том числе паров аммиака и сероводорода.

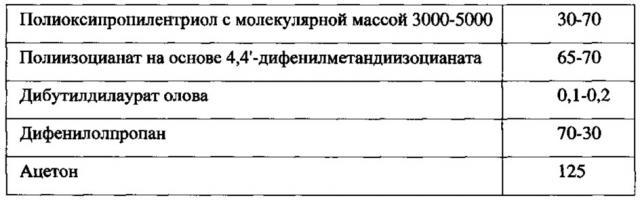

Известна полиуретановая композиция для покрытий по патенту на изобретение РФ №2393189 (Аналог 1), содержащая полиоксипропилентриол с молекулярной массой 3000-5000, полиизоцианат на основе 4,4'-дифенилметандиизоцианата, дибутилдилаурат олова и растворитель, отличающаяся тем, что она дополнительно содержит дифенилолпропан, а в качестве растворителя - ацетон при следующем соотношении компонентов, мас. ч.:

Недостатком данной композиции является низкая стойкость к действию паров аммиака и сероводорода вследствие того, что уретановая группа, образованная в результате взаимодействия гидроксильных групп дифенилолпропана и изоцианатных групп полиизоцианата, обладает низкой устойчивостью к воздействию паров аммиака и сероводорода.

Известна композиция для покрытий по Авторскому свидетельству СССР №1818332 (Аналог 2), содержащая олигооксипропиленгликоль 2,8-17,2; триметилолпропан 0,3-5.7; неорганические пигменты 20,0-22,0; инертные растворители и полиизоцианатный аддукт, представляющий собой 70%-ный раствор в этилацетате преполимера на основе толуилендиизоцианата 63/35, глицерина и диэтиленгликоля при соотношении NCO:OH, равном (1,67-2,0):1, с массовой долей изоцианатных групп не менее 10%, в количестве 42,3-51,5%.

Недостатком данной композиции являются:

- низкие показатели атмосферо- и водостойкости;

- низкая стойкость к действию аммиака и сероводорода вследствие низкого содержания в составе композиции ароматической составляющей, вносимой толуилендиизоцианатом 63/35 (то есть смесь толуилендиизоцианатов, содержащая 65% 2,4-толуилендиизоцианата и 35% 2,6-толуилендиизоцианата).

Наиболее близкой к разработанной двухкомпонентной композиции по наличию совпадающих признаков и достигаемому техническому результату (прототип) является изобретение по патенту РФ №2073053 полиуретановая композиция для покрытий, включающая простой полиэфирполиол, полиизоцианат и этилацетат, отличающаяся тем, что в качестве простого полиэфирполиола она содержит полиоксипропилентриол с молекулярной массой 3000-5000, в качестве полиизоцианата полиизоцианат на основе 4,4'-дифенилметандиизоцианата при следующем соотношении компонентов: полиоксипропилентриол с молекулярной массой 3000-5000 - 100 мас. ч., полиизоцианат на основе 4,4'-дифенилметандиизоцианата - 100-200 мас. ч., этилацетат 100-200 мас. ч.

Недостатками данной композиции является:

1. Длительное время отверждения, т.к. в случае аналога протекает классическая реакция уретанообразования, ускоряемая используемым катализатором дибутиллауратом олова.

2. Низкая водо-, бензо-, нефте- и маслостойкость покрытия, обусловленная тем, что пространственная полимерная сетка формируется исключительно за счет уретановых групп.

3. Низкая термостойкость покрытия, обусловленная тем, что пространственная полимерная сетка формируется исключительно за счет уретановых групп.

4. Низкая стойкость покрытия к воздействию агрессивных сред, в частности паров NH3 и H2S, обусловленная тем, что пространственная полимерная сетка формируется исключительно за счет уретановых групп и низкого содержания в составе композиции ароматической составляющей, вносимой полиизоцианатом.

Указанные недостатки свойственны известному техническому решению вследствие особенностей состава данной композиции.

Целью заявленного технического решения является:

- уменьшение времени отверждения за счет высокой каталитической активности калий-алкоголятных групп, являющихся составной частью блок-сополимера оксида этилена и оксида пропилена с молекулярной массой 2500-6000, у которого 10% гидроксильных групп замещены на калий-алкоголятные, а содержание концевых оксиэтиленовых звеньев равно 7-12;

- повышение водо-, бензо-, нефте- и маслостойкости покрытия, достигаемое за счет высокого содержания полиизоциануратной составляющей, образующейся в результате каталитического воздействия калий-алкоголятных групп в присутствии каталитических количеств хлоридов двухвалентных металлов CuCl2, CoCl2, MgCl2, NiCl2, CaCl2;

- повышение термостойкости, достигаемое за счет высокого содержания полиизоциануратной составляющей, образующейся в результате каталитического воздействия калий-алкоголятных групп в присутствии каталитических количеств хлоридов двухвалентных металлов CuCl2, CoCl2, MgCl2, NiCl2, CaCl2;

- повышение стойкости покрытия к воздействию паров NH3 и H2S, достигаемое за счет высокого содержания блок-сополимера оксида этилена и оксида пропилена с молекулярной массой 2500-6000 и полиизоциануратной составляющей, образующейся в результате каталитического воздействия калий-алкоголятных групп в присутствии каталитических количеств хлоридов двухвалентных металлов CuCl2, CoCl2, MgCl2, NiCl2, CaCl2;

- уменьшение времени отверждения композиции при нормальных условиях

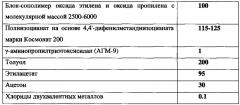

Сущностью заявленного технического решения является использование следующего состава для получения покрытия (мас. ч.):

Заявленный технический результат достигается в результате синергетического эффекта, возникающего в результате совместного каталитического воздействия калий-алкоголятных групп и каталитических количеств хлорной меди на реакции с участием полиизоцианата на основе 4,4'-дифенилметандиизоцианата, приводящих к образованию, наряду с уретановыми группами, полиизоциануратных структур и приводящих в результате к значительному уменьшению времени отверждения (до 100 раз), повышению водо-, бензо-, нефте- и маслостойкости и термостойкости покрытия вследствие формирования химически и термически стабильных триизоциануратных структур, стойкостью к воздействию агрессивных сред, в частности паров NH3 и H2S вследствие использования блок-сополимера оксида этилена и оксида пропилена с молекулярной массой 2500-6000, у которого 10% гидроксильных групп замещены на калий-алкоголятные, а содержание концевых оксиэтиленовых звеньев равно 7-12 и заявленных признаков в их совокупности. В качестве компонентов композиции также используется γ-аминопропилтриэтоксисилан (АГМ-9) - растворитель, представляющий собой смесь толуола, ацетона и этилацетата.

Заявленное техническое решение поясняется Таблицами 1 и 2, приведенными на Фиг. 1 и Фиг. 2.

В Таблице 1 (Фиг. 1) приведены примеры составов предлагаемых композиций и прототипа.

В Таблице 2 (Фиг. 2) представлены свойства композиций по примерам, определенные по результатам испытания композиций и полимеров на их основе.

При содержании полиизоцианата на основе 4,4'-дифенилметандиизоцианата менее 115 мас. ч. и более 125 мас. ч. не достигаются необходимые значения стойкости к различным агрессивным средам, наиболее высокое увеличение термостойкости покрытия при использовании полиизоцианата наблюдается в интервале от 115 до 125 мас. ч.

Характеристика веществ, используемых в композиции:

- блок-сополимер оксида этилена и оксида пропилена с молекулярной массой 4200, 10% гидроксильных групп которого замещена на калий-алкоголятные, а содержание концевых оксиэтиленовых звеньев равно 7-12, производство ОАО «Нижнекамскнефтехим»;

- полиизоцианат на основе 4,4'-дифенилметандиизоцианата марки Космонат 200, производство Кумхо Митсуи Кемикалс, Корея;

- γ-аминопропилтриэтоксисилан (АГМ-9), 98%, Sigma Aldrich;

- хлорид меди(II) CuCl2⋅2H2O, ГОСТ 4167-74;

- хлорид кобальта(II) CoCl2⋅6H2O, ГОСТ 4525-77;

- хлорид магния(II) MgCl2⋅6H2O, ГОСТ 4209-77;

- хлорид никеля(II) NiCl2⋅6H2O, ГОСТ 4038-79;

- хлорид кальция(II) CaCl2, ГОСТ 450-77;

- толуол, ГОСТ 5789-78;

- ацетон, ГОСТ 2603-79;

- этилацетат, ГОСТ 8981-78.

Композицию перед нанесением готовят в две стадии:

- на первой стадии готовят первый компонент путем смешения блок-сополимера оксида этилена и оксида пропилена, АГМ-9, хлоридов двухвалентных металлов CuCl2, CoCl2, MgCl2, NiCl2, CaCl2, ацетона, толуола и этилацетат в заданных пропорциях;

- на второй стадии непосредственно перед нанесением на поверхность, добавляют полиизоцианат на основе 4,4'-дифенилметандиизоцианата и тщательно перемешивают композицию в течение 2-3 минут до образования однородной массы и наносят на стальную, стеклянную и жестяную пластины.

Для исследования физико-механических характеристик композиции пленку на основе заявленной полиуретановой композиции получают путем нанесения композиции на пластину из фторопласта, после отверждения пленки ее отделяют от пластины и проводят испытания.

Физико-механические характеристики (разрушающее напряжение при растяжении, относительное удлинение при разрыве) определяют в соответствии с ГОСТ 11262-80 на образцах типа 1 на разрывной машине Inspekt mini, при температуре испытания 20±2°С.

Термические характеристики оценивают с помощью термогравиметрического (ТГА) метода анализа, использование которого позволяет достаточно подробно охарактеризовать поведение полимера в условиях изменяющегося температурного поля.

Дериватограммы образцов снимают на дериватографе системы Paulik-Paulik-Erdey с учетом релаксационного характера при скорости нагревания 5°С/мин до 500°С. Масса образцов равняется 0,1 г.

Адгезию определяют методом решетчатых надрезов в соответствии с ГОСТ 15140-78.

Время отверждения композиции определяют по отсутствию прилипания листа бумаги к покрытию на стальной пластине согласно ГОСТ 19003-73.

Относительную твердость покрытия на стеклянной пластине определяют по отношению к твердости стекла на маятниковом приборе марки МЭ-3 по ГОСТ 5233-67.

Прочность при ударе покрытия на стальной пластине определяют на приборе У-1А согласно ГОСТ 4763-73.

Прочность пленки при изгибе определяют путем сгибания пластины из жести с нанесенным на нее покрытием вокруг цилиндрического стержня определенного диаметра согласно ГОСТ 52740-2007.

Испытания пленки на определение равновесной степени набухания пленки рассчитывают по массе жидкости (воды, бензина, масла), поглощенной пленкой, согласно ГОСТ 7516.

Стойкость покрытий к действию паров аммиака и сероводорода определяют методом ускоренных испытаний по ГОСТ 9.401-91.

В результате проведенных исследований (см. Таблицу 2 на Фиг. 2) выявлены следующие достигнутые в экспериментах (основные) заявленные контролируемые показатели, а именно:

1. Достигнуто значительное уменьшение времени отверждения композиции, с 300 часов у прототипа до 3 часов у заявленного технического решения, т.е. время отверждения понижено в 100 раз (см. строку 1 Таблицы 2).

2. Достигнуто возрастание твердости на 62% по сравнению с прототипом (см. строку 2 Таблицы 2).

3. Достигнута стойкость к действию паров аммиака при отсутствии таковой у прототипа (см. строку 9 Таблицы 2).

4. Достигнута стойкость к действию паров сероводорода при отсутствии таковой у прототипа (см. строку 10 Таблицы 2).

5. Достигнуты показатели Т10, °С и Т50, °С, показывающие температуру, при которой происходит 10% и 50% потери массы соответственно, таким образом по указанным параметрам заявленное техническое решение превосходит прототип по показателю Т50, °С на 88°С, а по показателю Т50, °С на 82°С (см. строки 6, 7 Таблицы 2).

6. Достигнуты показатели равновесной степени набухания в различных средах, % мас:

- степень набухания в воде снизилась с 3 до менее 0,5%,

- степень набухания в бензине снизилась с 20 до 1,7%,

- степень набухания в трансформаторном масле снизилась с 12 до менее 0,5%,

- степень набухания в нефти снизилась с 12 до 1,4% (см. строки 8.1, 8.2, 8.3, 8.4 Таблицы 2).

При этом остальные контролируемые показатели остались равными с показателями прототипа, к таковым относятся прочность при изгибе и прочность при ударе (см. строки 4, 5 Таблицы 2 соответственно).

Заявленное техническое решение удовлетворяет критерию «новизна», предъявляемому к изобретениям, так как на дату предоставления заявочных материалов заявителем из подвергнутых анализу источников патентной и не патентной информации РФ и стран зарубежья не выявлена заявленная совокупность признаков с идентичными заявленному техническому решению свойствами.

Предлагаемое изобретение удовлетворяет критерию «изобретательский уровень», предъявляемому к изобретениям, т.к. совокупность заявленных признаков обеспечивает получение десяти неочевидных для специалиста технических результатов, в соответствии с Таблицей 2.

Заявленное техническое решение удовлетворяет критерию «промышленная применимость», т.к. в результате испытаний получено подтверждение возможности реализации всех заявленных целей и выявлена возможность создания новых, более эффективных материалов с применением заявленного технического решения, с использованием промышленно выпускаемых исходных компонентов и характеризуется конкурентоспособной низкой ценой конечного продукта. Разработанное пленкообразующее покрытие не имеет аналогов по заявленному комплексу свойств как в России, так и за рубежом.

Состав двухкомпонентной полиуретановой пленкообразующей композиции, состоящей из полиола, полиизоцианата, изготовленного на основе 4,4'-дифенилметандиизоцианата, этилацетата в качестве растворителя, отличающийся тем, что в качестве полиольной составляющей используется блок-сополимер оксида этилена и оксида пропилена с молекулярной массой 2000-6000, 1-10% гидроксильных групп которого замещена на калий-алкоголятные, композиция дополнительно содержит γ-аминопропилтриэтоксисилан, хлориды двухвалентных металлов CuCl2, CoCl2, MgCl2, NiCl2, CaCl2, толуол и ацетон в качестве дополнительных растворителей при следующем соотношении компонентов (мас. ч.).