Способ нагрева шихты в высокотемпературной печи

Иллюстрации

Показать всеИзобретение относится к технологии производства абразивных материалов путем нагрева в высокотемпературной печи. В способе нагрева шихты в высокотемпературной печи (1), при котором в ванну печи, днище которой выполнено со скошенными углами, послойно загружают шихту и керн (2) , выполненный из нефтяного кокса и имеющий токоподвод, согласно изобретению используют дополнительные керны, выполненные из нефтяного кокса и имеющие токоподводы, расположенные на расстоянии от первого, причем расстояние от стенки кернов до стенки печи выбрано а≥0,5 м, при этом керны расположены симметрично относительно оси ванны, общая масса кернов при разном количестве кернов выбрана постоянной. Изобретение направлено на повышение эффективности, выражающееся в увеличении массового выхода продукта плавки, уменьшении времени плавки, снижении расхода энергоресурсов, уменьшении вредных выбросов в окружающую среду. 6 з.п. ф-лы, 8 ил., 1 табл.

Реферат

Изобретение относится к технологии производства абразивных материалов путем нагрева в высокотемпературной печи.

Из существующего уровня техники известен способ нагрева шихты в шахте печи. При таком способе нагрева шахту для подогрева шихты располагают осесимметрично по отношению к ванне печи над тремя дугами, горящими между электродами или шихтой и электродами, которые устанавливают со стороны боковой поверхности со смыканием электрических дуг в осевой области печи или на шихте (RU 2249774 С2). Недостатком данного технического решения является сложная конструкция токоподвода.

Наиболее близким к заявленному техническому решению является способ нагрева шихты в высокотемпературной печи сопротивления, описанный Ачесоном (US 492767 А, опубл. 28.02.1893 г.). Он заключается в нагревании объема шихты электрическим током, протекающим по керну, расположенному в шихте. Недостатком данного технического решения является неравномерный прогрев шихты, низкий массовый выход продукта: 10-15% от загружаемой массы материалов.

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение эффективности, выражающееся в увеличении массового выхода продукта плавки, уменьшении времени плавки, снижении расхода энергоресурсов, уменьшении вредных выбросов в окружающую среду.

Технический эффект, возникающий при использовании изобретения, состоит в обеспечении равномерного нагревания шихты и достигается тем, что в известном способе нагрева шихты в высокотемпературной печи, при котором в ванну печи, днище которой выполнено со скошенными углами, послойно загружают шихту и керн, выполненный из нефтяного кокса и имеющий токоподвод, согласно изобретению используют дополнительные керны, выполненные из нефтяного кокса и имеющие токоподводы, расположенные на расстоянии от первого, причем расстояние от стенки кернов до стенки печи выбрано а≥0,5 м, при этом керны расположены симметрично относительно оси ванны, общая масса кернов при разном количестве кернов выбрана постоянной.

Кроме того, количество дополнительных кернов с токоподводом может быть равным двум, один из кернов располагают внизу вдоль оси ванны, а два других над ним симметрично относительно оси ванны, керны выполнены в виде прямоугольной призмы.

Кроме того, что количество дополнительных кернов с токоподводом может быть равным двум, один из кернов располагают вверху вдоль оси ванны, а два других под ним симметрично относительно оси ванны, керны выполнены в виде прямоугольной призмы.

Кроме того, количество дополнительных кернов может быть равным трем, причем два из них располагают вверху симметрично относительно оси ванны, а два других под ними, керны выполнены в виде прямоугольной призмы.

Кроме того, керны могут быть выполнены цилиндрической формы, количество дополнительных кернов выбрано равным двум, причем один из них располагают внизу вдоль оси ванны, а два других над ним симметрично относительно оси ванны.

Кроме того, керны могут быть выполнены цилиндрической формы, количество дополнительных кернов выбрано равным трем, причем один из них располагают вверху вдоль оси ванны, а два других под ним симметрично относительно оси ванны.

Кроме того, керны могут быть выполнены цилиндрической формы, количество дополнительных кернов выбрано равным трем, причем два из них располагают вверху симметрично относительно оси ванны, а два других под ними симметрично относительно оси ванны.

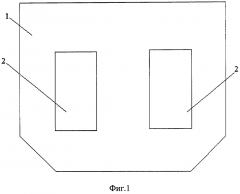

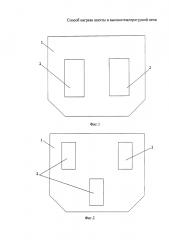

Сущность изобретения поясняется чертежами, на которых изображено:

На фиг. 1 представлен поперечный разрез ванны печи с двумя кернами, выполненными в форме прямоугольных призм.

На фиг. 2, 3 представлен поперечный разрез ванны печи с тремя кернами, выполненными в форме прямоугольных призм.

На фиг. 4 представлен поперечный разрез ванны печи с четырьмя кернами, выполненными в форме прямоугольных призм.

На фиг. 5 представлен поперечный разрез ванны печи с двумя кернами, выполненными цилиндрическими.

На фиг. 6, 7 представлен поперечный разрез ванны печи с тремя кернами, выполненными цилиндрическими.

На фиг. 8 представлен поперечный разрез ванны печи с четырьмя кернами, выполненными цилиндрическими.

На фиг. 1-8 условно представлен поперечный разрез ванны 1 высокотемпературной печи (без шихты) и размещенные в ней керны 2. Токоподводы не показаны.

Способ осуществляют следующим образом: электрический ток подводят ко всем кернам печи одновременно. Затем электрическая энергия преобразуется в тепловую, начинается процесс нагрева шихты в нескольких местах и ее дальнейшая плавка.

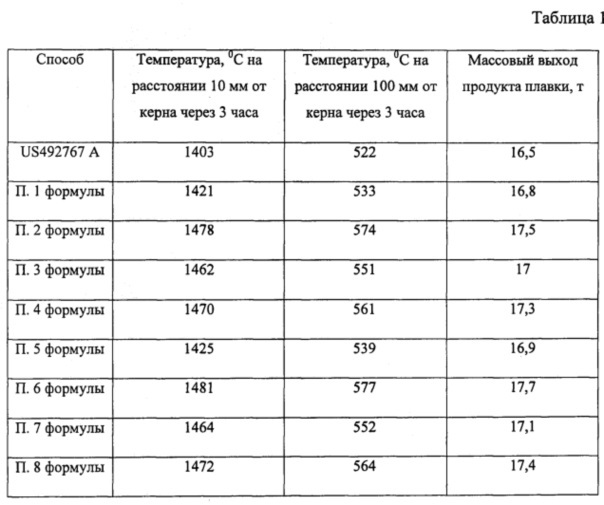

Эффективность предлагаемого способа нагрева проверена при помощи методов математического моделирования. Для сравнения выбран параметр температура в соответствующих точках в одинаковые моменты времени, а также массовый выход продукта плавки. Результаты математического моделирования приведены в таблице 1.

1. Способ нагрева шихты в высокотемпературной печи, при котором в ванну печи, днище которой выполнено со скошенными углами, послойно загружают шихту и керн, выполненный из нефтяного кокса и имеющий токоподвод, отличающийся тем, что используют дополнительные керны, выполненные из нефтяного кокса и имеющие токоподводы, расположенные на расстояний от первого, причем расстояние от стенки кернов до стенки печи выбрано а≥0,5 м, при этом керны расположены симметрично относительно оси ванны, общая масса кернового материала при разном количестве кернов выбрана постоянной.

2. Способ по п. 1, отличающийся тем, что количество дополнительных кернов с токоподводом выбрано равным двум, один из кернов располагают внизу вдоль оси ванны, а два других над ним симметрично относительно оси ванны, керны выполнены в виде прямоугольной призмы.

3. Способ по п. 1, отличающийся тем, что количество дополнительных кернов с токоподводом выбрано равным двум, один из кернов располагают вверху вдоль оси ванны, а два других под ним симметрично относительно оси ванны, керны выполнены в виде прямоугольной призмы.

4. Способ по п. 1, отличающийся тем, что количество дополнительных кернов выбрано равным трем, причем два из них располагают вверху симметрично относительно оси ванны, а два других под ними, керны выполнены в виде прямоугольной призмы.

5. Способ по п. 1, отличающийся тем, что керны выполнены цилиндрической формы, количество дополнительных кернов выбрано равным двум, причем один из них располагают внизу вдоль оси ванны, а два других над ним симметрично относительно оси ванны.

6. Способ по п. 1, отличающийся тем, что керны выполнены цилиндрической формы, количество дополнительных кернов выбрано равным трем, причем один из них располагают вверху вдоль оси ванны, а два других под ним симметрично относительно оси ванны.

7. Способ по п. 1, отличающийся тем, что керны выполнены цилиндрической формы, количество дополнительных кернов выбрано равным трем, причем два из них располагают вверху симметрично относительно оси ванны, а два других под ними симметрично относительно оси ванны.