Полипропиленовая композиция с улучшенной ударной прочностью для применения в трубах

Иллюстрации

Показать всеИзобретение относится к полипропиленовой композиции, подходящей для получения труб и фитингов для труб, а также к способу ее получения. Композиция содержит статистический сополимер пропилена с по меньшей мере одним сомономером, выбранным из альфа-олефинов с 2 или от 4 до 8 атомов углерода. Статистический сополимер пропилена состоит по меньшей мере из статистического сополимера пропилена с низкой молекулярной массой (низкомолекулярная (LMW) фракция) и статистического сополимера пропилена с высокой молекулярной массой (высокомолекулярная (HMW) фракция), при этом среднемассовая молекулярная масса низкомолекулярной фракции ниже, чем среднемассовая молекулярная масса высокомолекулярной фракции. Причем полипропиленовая композиция имеет скорость течения расплава (MFR2) (2,16 кг, 230°C) от 0,05 до 1,0 г/10 мин, определенную в соответствии с ISO 1133, коэффициент полидисперсности (PI) от 2,0 до 7,0 и ударную вязкость по Шарли образца с надрезом при 0°C по меньшей мере 6,5 кДж/м2, определенную в соответствии с ISO 179/1еА:2000. Полипропиленовая композиция по изобретению имеет улучшенный баланс механических свойств и ударопрочности. 3 н. и 13 з.п. ф-лы, 2 табл.

Реферат

Настоящее изобретение относится к композициям статистического сополимера пропилена с улучшенным балансом свойств в отношении механических свойств, включающих свойства ударопрочности и свойства обрабатываемости, которые подходят для применения в трубах.

Полипропиленовые материалы часто используют для различных применений труб и фитингов для труб, таких как транспортировка текучих сред, например воды или природного газа, во время которой жидкость находится под давлением и/или нагрета. В частности, полипропиленовые материалы используют в применениях для водопроводно-канализационных сетей и горячего водоснабжения, таких как домовые трубы и фитинги для горячей и холодной воды под давлением, системы нагревания пола и стен и радиаторные соединения.

Таким образом, статистические сополимеры пропилена особенно подходят для применения в трубах высокого давления для горячей воды и промышленных трубах, поскольку статистические сополимеры обладают, в том числе, свойствами хорошей ударопрочности, жесткости, сопротивления ползучести и медленного растрескивания и длительной устойчивостью к давлению.

Выражение "труба высокого давления", используемое здесь, относится к трубе, которую при использовании подвергают положительному давлению, то есть давление внутри трубы выше, чем давление снаружи трубы.

Хорошо известно, что увеличение одного из свойств ударопрочности или жесткости ухудшает другое свойство.

Естественно, обрабатываемость, такая как скорость экструзионного выхода во время изготовления трубы и более короткий временной цикл во время литья под давлением фитингов, должны быть промышленно осуществимы, также как и качество поверхности окончательной трубы и/или фитинга.

В WO 0068315 (EP 1183307) раскрыты нуклеированный BNT (Borealis) гомополимер и гетерофазный сополимер пропилена и их использование в различных применениях, в основном имеющих отношение к литью. Высокие скорости течения расплава композиций не дают возможности для применения в трубах.

В WO 99/24479 от Borealis описан нуклеированный полимер пропилена, однако в примерах раскрыты гомополимеры пропилена и гетерофазные сополимеры пропилена. Гетерофазные сополимеры пропилена, как установлено, являются "жесткими" (примеры 9 и 10, например, модуль упругости при изгибе составляет приблизительно 1500 и 1600 МПа), в результате чего они подходят для применения в канализационных трубах.

Все еще сохраняется потребность в полипропиленовых сополимерных композициях с улучшенным соотношением ударопрочности и механических свойств и хорошими свойствами обрабатываемости, которые подходят для труб и фитингов для труб, и в частности для применения в трубах высокого давления.

Настоящее изобретение относится к полипропиленовой композиции, подходящей для применения в трубах, содержащей:

статистический сополимер пропилена с по меньшей мере с одним сомономером, выбранным из альфа-олефинов с 2 или от 4 до 8 атомами углерода,

где полипропиленовая композиция имеет скорость течения расплава (MFR2) (2,16 кг, 230°C) от 0,05 до 1,0 г/10 мин, определенную в соответствии с ISO (Международная организация по стандартизации) 1133, коэффициент полидисперсности (PI) от 2,0 до 7,0, и ударную вязкость по Шарли образца с надрезом при 0°C по меньшей мере 4,0 кДж/м2, определенную в соответствии с ISO 179/1еА:2000, с использованием образцов с надрезом, полученных путем литья под давлением.

Настоящее изобретение дополнительно характеризуется тем, что мультимодальный статистический сополимер пропилена полипропиленовой композиции по изобретению не содержит диспергированную в нем эластомерную фазу.

Неожиданно было обнаружено, что полипропиленовая композиция в соответствии с настоящим изобретением имеет выгодный баланс механических свойств, в свете модуля упругости при изгибе и ударопрочности, как можно видеть из ударной вязкости по Шарпи образца с надрезом при низкой температуре 0°C и предпочтительно также при комнатной температуре. Баланс между модулем упругости при изгибе и ударной вязкостью по Шарпи образца с надрезом при холодной температуре обеспечивает достаточную гибкость и хорошую ударопрочность полипропиленовой композиции по изобретению, делает ее весьма подходящей для применения в трубах, более предпочтительно в трубах высокого давления для горячей и холодной воды. Более предпочтительно полипропиленовая композиция по изобретению демонстрирует благоприятное подходящее сопротивление ползучести, как можно видеть из тестирования напряжения на растяжение. Дополнительно предпочтительно, мультимодальная полипропиленовая композиция обладает выгодной устойчивостью к давлению, требующейся для применения в трубах высокого давления. Мультимодальная полипропиленовая композиция по настоящему изобретению предпочтительно имеет также выгодные характеристики при обработке с точки зрения экструзии труб и/или производственного цикла отлитых фитингов. Полученные окончательные труба или фитинг обладают единообразным поведением усадки и хорошим качеством поверхности.

Труба высокого давления для горячей и холодной воды имеет хорошо известное значение в области применения полипропиленовых труб и предполагает для специалиста общепринятые требования к свойствам трубы, чтобы она была пригодна для таких применений.

Статистический сополимер пропилена представляет собой сополимер мономерных звеньев пропилена и звеньев сомономера, где звенья сомономера случайно распределены в полимерной цепи. Таким образом, статистический сополимер пропилена содержит фракцию, которая нерастворима в ксилоле - не растворимая в холодном ксилоле (XCU) фракция, в количестве по меньшей мере 70 мас.%, более предпочтительно по меньшей мере 80 мас.%, еще более предпочтительно по меньшей мере 85 мас.% и наиболее предпочтительно по меньшей мере 90 мас.% в расчете на общее количество статистического сополимера пропилена.

Статистический сополимер не содержит диспергированную в нем эластомерную фазу полимера.

Как известно специалисту, статистический сополимер отличается от гетерофазного полипропилена, который является сополимером пропилена, содержащим пропиленовый гомо- или статистический сополимерный матричный компонент (1) и эластомерный сополимерный компонент (2) пропилена с одним или более сополимером этилена и сополимером C4-C8 альфа-олефина, где эластомерный (аморфный) сополимерный компонент (2) диспергирован в указанном пропиленовом гомо- или статистическом сополимерном матричном полимере (1).

Как правило, полимер пропилена, содержащий по меньшей мере две пропиленовые полимерные фракции (компонента), которые были получены при различных условиях полимеризации, что приводит к получению различных (средневзвешенных) молекулярных масс и/или разному содержанию сомономеров для фракций, предпочтительно получаемых полимеризацией в несколько этапов полимеризации с различными условиями полимеризации, называют "мультимодальным". Приставка "мульти" относится к количеству различных полимерных фракций, из которых состоит пропиленовый полимер. В качестве примера мультимодального полипропилена, полимер пропилена, состоящий только из двух фракций, называют "бимодальным", в то время как полимер пропилена, состоящий из только трех фракций, называют "тримодальным".

Таким образом, термин "различные" означает, что пропиленовые полимерные фракции отличаются друг от друга по меньшей мере одним свойством, предпочтительно средневзвешенной молекулярной массой или содержанием сомономера или обоими, более предпочтительно по меньшей мере средневзвешенной молекулярной массой.

Форма кривой распределения молекулярных масс, то есть внешний вид графика зависимости массовой фракции полимера от его молекулярной массы, для такого мультимодального полимера пропилена, по меньшей мере отчетливо расширена по сравнению с кривыми для отдельных фракций.

Статистический сополимер пропилена, используемый в настоящем изобретении, является предпочтительно мультимодальным статистическим сополимером пропилена, более предпочтительно бимодальным статистическим сополимером пропилена. Предпочтительно статистический сополимер пропилена состоит из двух фракций сополимеров пропилена при условии, что по меньшей мере одна из двух фракций, предпочтительно обе фракции, являются фракциями статистического сополимера пропилена.

Гомополимер пропилена тем самым обозначает полимер, состоящий преимущественно из мономерных звеньев пропилена. Из-за требований крупномасштабной полимеризации возможно, что гомополимер пропилена включает небольшие количества сомономерных звеньев, что обычно составляет менее 0,1 мол.%, предпочтительно менее 0,05 мол.%, наиболее предпочтительно менее 0,01 мол.% гомополимера пропилена.

Статистический сополимер пропилен, используемый в полипропиленовой композиции по изобретению, содержит по меньшей мере один сомономер, выбранный из альфа-олефинов с 2 или от 4 до 8 атомов углерода.

Статистический сополимер пропилена может включать только один тип сомономеров или два или более типа сомономеров.

Сомономеры указанного статистического сополимера пропилена, предпочтительно выбирают из C2 и C4-C6 альфа-олефинов. Особенно предпочтительным сомономером является этилен.

Особенно подходящим для полипропиленовой композиции по настоящему изобретению является статистический сополимер пропилена, который является статистическим сополимером пропилена с сомономером этилена.

Предпочтительно, чтобы статистический сополимер пропилена, который предпочтительно является сополимером пропилена с сомономером этилена, содержал по меньшей мере статистический сополимер пропилена, имеющий низкую молекулярную массу (низкомолекулярную (LMW) фракцию) и статистический сополимер пропилена, имеющий высокую молекулярную массу (высокомолекулярную (HMW) фракцию). Таким образом, доля LMW имеет более низкую средневзвешенную молекулярную массу, чем фракция HMW.

Хорошо известно, что скорость течения расплава (MFR) полимера является показателем среднемассовой молекулярной массой (Mw) полимера, чем выше MFR, тем ниже Mw полимера и, соответственно, чем меньше MFR тем выше Mw полимера. Соответственно, MFR низкомолекулярной фракции выше, чем MFR высокомолекулярной фракции. Фракция с низкой молекулярной массой предпочтительно имеет MFR2 от 0,2 до 3,0 г/10 мин, более предпочтительно MFR2 от 0,25 до 2,0 г/10 мин, более предпочтительно от 0,3 до 2,0 г/10 мин и наиболее предпочтительно 0,35 до 2,0 г/10 мин.

Предпочтительно, как низкомолекулярная фракция, так и высокомолекулярная фракция являются фракциями статистического сополимера пропилена, которые могут иметь по существу то же самое или другое содержание сомономера. Предпочтительно, чтобы содержание сомономера в высокомолекулярной фракции было равно или выше, предпочтительно выше, чем содержание сомономера фракции с низкой молекулярной массой.

Содержание сомономера в низкомолекулярной фракции, как правило, составляет от 1,0 до 6,0 мол.%, предпочтительно от 2,0 до 5,5 мол.%, более предпочтительно от 3,0 до 5,0 мол.%, наиболее предпочтительно от 3,5 до 4,5 мол.%, в расчете на общее содержание мономерных звеньев в низкомолекулярной фракции.

Содержание сомономера в высокомолекулярной фракции, как правило, составляет от 5,5 до 12 мол.%, предпочтительно от 6,0 до 11 мол.%, более предпочтительно от 6,5 до 10,0 мол.%, более предпочтительно от 7,0 до 9,0 мол.%, наиболее предпочтительно от 7,5 до 8,5 мол.%, в расчете на общее содержание мономерных звеньев в высокомолекулярной фракции.

В предпочтительном воплощении изобретения пропиленовый статистический сополимер является статистическим сополимером пропилена с сомономером этилена, содержащим по меньшей мере пропиленовый статистический сополимер, имеющий низкую молекулярную массу (низкомолекулярную (LMW) фракцию) и статистический сополимер пропилена с высокой молекулярной массой (высокомолекулярную (HMW) фракцию) и более высокое содержание сомономера, предпочтительно сомономера этилена, чем низкомолекулярная фракция (фракция LMW). В этом предпочтительном воплощении содержание сомономера, предпочтительно сомономера этилена в LMW фракции, находится в предпочтительных пределах, как определено выше.

Содержание сомономера в статистическом сополимере пропилена, как правило, составляет от 4,5 до 9,5 мол.%, предпочтительно от 5,0 до 9,0 мол.%, более предпочтительно от 5,5 до 8,0 мол.%, еще более предпочтительно от 5,5 до 7,5 мол.%, наиболее предпочтительно от 5,7 до 7,0 мол.%, в расчете на общее содержание мономерных звеньев в статистическом сополимере пропилена.

Низкомолекулярная фракция и высокомолекулярная фракция могут включать тот же тип сомономера или разные типы сомономеров. Предпочтительно, чтобы обе фракции включали один и тот же тип сомономера.

Фракция с низкой молекулярной массой, предпочтительно присутствует в статистическом сополимере пропилена в количестве от 30 до 50 мас.%, более предпочтительно от 35 до 47 мас.% и наиболее предпочтительно 37 до 47 мас.%, в расчете на общее количество статистического сополимера пропилена (100 мас.%), предпочтительно, и фракция с высокой молекулярной массой предпочтительно присутствует в статистическом сополимере пропилена в количестве от 70 до 50 мас.%, более предпочтительно от 65 до 53 мас.% и наиболее предпочтительно от 63 до 53 мас.%, в расчете на общее количество статистического сополимера пропилена (100 мас.%).

Статистический сополимер пропилена предпочтительно имеет плотность от 890 до 910 кг/м3, предпочтительно от 895 до 905 кг/м3.

Предпочтительно, что статистический сополимер пропилена, состоит из статистического сополимера пропилена, имеющего низкую молекулярную массу (низкомолекулярная (LMW) фракция), статистического сополимера пропилена, имеющего высокую молекулярную массу (высокомолекулярная (HMW) фракция), и дополнительных других добавок, как определено выше или ниже.

Мультимодальный статистический сополимер пропилена может дополнительно содержать преполимерную фракцию. В случае присутствия преполимерной фракции указанную фракцию рассчитывают на количество (мас.%) низкомолекулярной фракции или высокомолекулярной фракции, предпочтительно на количество низкомолекулярной фракции. Преполимерной фракцией может представлять собой гомополимер или сополимер пропилена.

Особенно предпочтительно, что полипропиленовая композиция по настоящему изобретению состоит из статистического сополимера пропилена и возможных дополнительных добавок, как определено выше или ниже.

Количество статистического сополимера пропилена составляет предпочтительно от 90,0 до 99,75 мас.%, более предпочтительно 95,0 до 99,75 мас.% и еще более предпочтительно 96,5 до 99,75 мас.%, в расчете на общую массу полипропиленовой композиции (100 мас.%).

Полипропиленовая композиция может в дополнение к статистическому сополимеру пропилена, как описано выше, дополнительно содержать другие полимерные компоненты. Эти полимерные компоненты предпочтительно являются полиолефинами, более предпочтительно являются гомо- или сополимерами пропилена. Эти дополнительные полимеры могут присутствовать в композиции в количестве до 15 мас.% от общей массы композиции полипропилена (100 мас.%).

Тем не менее, предпочтительно, чтобы полимерный компонент полипропиленовой композиции состоял из статистического сополимера пропилена, как определено выше.

Кроме того, полипропиленовая композиция по изобретению может содержать добавки, включающие, без их ограничения, отбеливатели, осветлители, поглотители кислот и антиоксиданты, а также добавки, понижающие трение, неорганический наполнитель и УФ-стабилизаторы. Каждая добавка может быть использована, например, в обычных количествах, общее количество добавок, присутствующих в полипропиленовой композиции, предпочтительно является таким, как определено ниже. Такие добавки, как правило, коммерчески доступны и описаны, например, в "Plastic Additives Handbook", 5th edition, 2001 of Hans Zweifel.

Предпочтительно, что полипропиленовая композиция не содержит полимерный нуклеирующий агент, который добавляют с целью функционирования в качестве нуклеирующего агента. Более предпочтительно полипропиленовая композиция не содержит (т.е. свободна от него) полимерный нуклеирующий агент, выбранный из полимеризованного винилового соединения в соответствии со следующей формулой

где R1 и R2 вместе образуют 5- или 6-членное насыщенное, ненасыщенное или ароматическое кольцо, возможно содержащее заместители, или независимо представляют собой алкильную группу, содержащую от 1 до 4 атомов углерода, при этом, в случае, когда R1 и R2 образуют ароматическое кольцо, атом водорода группировки -CHR1R2 не присутствует, например, винилциклогексановый полимер (ВЦГ).

Общее количество возможных дополнительных добавок предпочтительно составляет от 0,0001 до 2,5 мас.%, более предпочтительно от 0,0001 до 1,5 мас.%, наиболее предпочтительно от 0,0001 до 1,0 масс %, в расчете на общий вес полипропиленовой композиции (100 мас.%). В случае, если дополнительная добавка (добавки) добавляют в дополнительном концентрате, то материал носитель, например полимерный носитель, добавки рассчитывают на (общее) количество добавки(ок), в расчете на общую массу полипропиленовой композиции (100 мас.%).

Полипропиленовая композиция предпочтительно имеет скорость течения расплава MFR2 (2,16 кг, 230°C) от 0,1 до 1,0 г/10 мин, предпочтительно от 0,1 до 0,7 г/10 мин, более предпочтительно от 0,15 до 0,5 г/10 мин, наиболее предпочтительно от 0,2 до 0,4 г/10 мин, определенную в соответствии с ISO 1133.

Полипропиленовая композиция дополнительно имеет коэффициент полидисперсности (PI) от 2,0 до 7,0, предпочтительно от 2,0 до 6,0, предпочтительно от 2,5 до 5,0, более предпочтительно от 2,7 до 4,5 и наиболее предпочтительно от 2,7 до 4,0. Коэффициент полидисперсности определяют из реологических измерений, как описано ниже в разделе Примеры.

Кроме того, полипропиленовая композиция предпочтительно имеет содержание растворимых в охлажденном ксилоле веществ (XCS) от 1,0 до 15,0 мас.%, предпочтительно от 2,0 до 12,0 мас.%, более предпочтительно от 4,0 до 10,0 мас.%, определенное при 25°C в соответствии с ISO 16152.

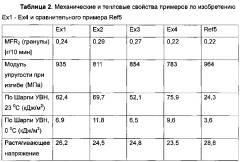

Полипропиленовая композиция предпочтительно имеет ударную вязкость по Шарпи образца с надрезом при 0°C по меньшей мере 5,0 кДж/м2, более предпочтительно по меньшей мере 6,0 кДж/м2, еще более предпочтительно по меньшей мере 6,5 кДж/м2, определяемую в соответствии с ISO 179/1еА:2000 с использованием образцов с надрезом, полученных путем литья под давлением. Верхний предел ударной вязкости по Шарпи образца с надрезом при 0°C, предпочтительно составляет не более 15 кДж/м2.

Также предпочтительно, что полипропиленовая композиция имеет ударную вязкость по Шарпи образца с надрезом при 23°C по меньшей мере 30 кДж/м2, предпочтительно по меньшей мере 40 кДж/м2, более предпочтительно по меньшей мере 45 кДж/м2, определенную в соответствии с ISO 179/1еА:2000 с использованием образцов с надрезом, полученных путем литья под давлением. Верхний предел ударной вязкости по Шарпи образца с надрезом при 23°C, предпочтительно не превышает 100 кДж/м2.

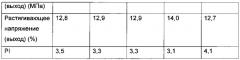

Полипропиленовая композиция предпочтительно имеет модуль упругости при изгибе по меньшей мере 700 МПа, предпочтительно по меньшей мере 750 МПа, более предпочтительно по меньшей мере 780 МПа, определенный в соответствии с ISO 178 при скорости тестирования 2 мм/мин и усилии 100H на тестируемые образцы, имеющие размер 80×10×4,0 мм3 (длина × ширина × толщина), полученные путем литья под давлением в соответствии с ISO 1873-2 EN. Верхний предел модуля упругости при изгибе, как правило, не превышает 1400 МПа, и предпочтительно составляет 1200 МПа или менее. Полипропиленовая композиция наиболее предпочтительно имеет модуль упругости при изгибе от 780 до 1100 МПа. Кроме того, полипропиленовая композиция предпочтительно имеет предел текучести при растяжении по меньшей мере 15 МПа, более предпочтительно по меньшей мере 20 МПа, наиболее предпочтительно по меньшей мере 23 МПа, определенный в соответствии с ISO 527-2: 1996, с использованием тестируемых образцов типа 1A, полученных путем литья под давлением, в соответствии ISO 527-2: 1996. Верхний предел текучести при растяжении, как правило, не превышает 50 МПа и предпочтительно составляет не более 45 МПа.

Усадка полипропиленовой композиции после формирования композиции в изделие, предпочтительно трубу или фитинг, составляет предпочтительно не более 6%, более предпочтительно не более 5%, наиболее предпочтительно не более 4%.

Полипропиленовую композицию по настоящему изобретению предпочтительно получают непрерывным многостадийным способом обычным образом. Понятно, что как только авторы изобретения обнаружили благоприятный баланс свойств, приводящий в результате к полипропиленовой композиции, получение в промышленном масштабе находится в пределах знаний специалиста для корректировки параметров и контрольных точек способа для достижения свойств полипропиленовой композиции. Способ предпочтительно включает по меньшей мере две стадии полимеризации.

Соответственно способ получения полипропиленовой композиции, как описано выше или ниже, где статистический сополимер пропилена полимеризуют многостадийным способом полимеризации в присутствии:

(I) твердого каталитического компонента, содержащего галогенид магния, галогенид титана и внутренний донор электронов; и

(II) сокатализатора, содержащего алкил алюминия и возможно внешний донор электронов,

при этом многостадийный способ включает стадии:

(a) непрерывной полимеризации пропилена вместе с сомономером, выбранным из альфа-олефинов с 2 или от 4 до 8 атомов углерода, на первой стадии полимеризации путем введения потоков пропилена, водорода и указанного сомономера в первую стадию полимеризации при температуре от 60 до 80°C и давлении от 3000 до 6500 кПа, с получением первого статистического сополимера пропилена, при этом указанный первый статистический сополимер пропилена имеет скорость течения расплава MFR2 (2,16 кг, 230°C; ISO 1133) от 0,2 до 3,0 г/мин;

(b) отведения с первой стадии полимеризации потока, содержащего указанный первый статистический сополимер пропилена, и переноса указанного потока во вторую стадию полимеризации;

(c) полимеризации пропилена вместе с сомономером, выбранным из альфа-олефинов с 2 или от 4 до 8 атомов углерода, на указанной второй стадии полимеризации путем введения потоков пропилена, указанного сомономера и возможно водорода, в указанную вторую стадию полимеризации при температуре от 70 до 90°C и давлении от 1000 до 3000 кПа с получением статистического сополимера пропилена указанного первого статистического сополимера пропилена и второго статистического сополимера пропилена;

(d) непрерывного отведения потока, содержащего указанный статистический сополимер пропилена со второй стадии полимеризации, и возможно смешивания указанного статистического сополимера пропилена с добавками; и

(e) экструдирования смеси указанного статистического сополимера пропилена в гранулы, которые имеют скорость течения расплава MFR2 (2,16 кг, 230°C; ISO 1133) от 0,05 до 1,0 г/мин,

и при этом первый статистический сополимер пропилена предпочтительно имеет более высокую MFR2, чем второй статистический сополимер пропилена.

Способ по изобретению описан более подробно ниже:

Таким образом, могут быть использованы традиционные методы полимеризации, например, газофазная полимеризация, из раствора, суспензионная или полимеризация в массе.

В общем, сочетание суспензии (или полимеризации в массе) и по меньшей мере одного газофазного реактора часто является предпочтительным для полимеризации статистического сополимера пропилена. Кроме того, предпочтительно чтобы порядок реакторов представлял собой сначала суспензионный реактор (или реактор полимеризации в массе), затем один или более газофазных реакторов.

В случае полимеризации пропилена в суспензионных реакторах температура реакции обычно будет составлять от 60 до 110°C, например, от 60 до 85°C, давление в реакторе обычно находится в диапазоне от 5 до 80 бар (от 500 до 8000 кПа), например от 20 до 60 бар (от 2000 до 6000 кПа), и время пребывания обычно будет составлять от 0,1 до 5 часов, например от 0,3 до 2 часов. Мономер обычно используют в качестве реакционной среды.

Для газофазных реакторов температура реакции обычно составляет от 60 до 115°C, например от 70 до 110°C, давление в реакторе обычно составляет от 10 до 25 бар (от 1000 до 2500 кПа), а время пребывания обычно составляет от 0,5 до 8 часов, например от 0,5 до 4 часов. Используемый газ будет мономером, возможно в смеси с химически неактивным газом, таким как азот или пропан.

В дополнение к основным стадиям полимеризации и реакторам, процесс может содержать любые дополнительные стадии полимеризации, такие как стадия преполимеризации, и любые другие после стадии обработки в реакторе, как известно в данной области техники.

Предпочтительно что статистический сополимер пропилена получают в последовательным способом полимеризации, включающем по меньшей мере две зоны полимеризации, работающие при различных условиях, для получения статистического сополимера пропилена. Зоны полимеризации могут работать в условиях суспензии, раствора или газовой фазы или их комбинаций. Подходящие способы описаны, в частности, в WO-A-98/58975, WO-A-98/58976, EP-A-887380 и WO-A-98/58977.

В предпочтительном воплощении преполимеризацию проводят в непрерывном режиме, как суспензионную полимеризацию в массе в жидком пропилене, т.е. жидкая фаза состоит в основном из пропилена, с небольшим количеством других реагентов и, возможно инертных компонентов, растворенных в ней. Предпочтительно преполимеризацию проводят в непрерывном реакторе с мешалкой или петлевом реакторе, предпочтительно в петлевом реакторе.

Реакцию преполимеризации обычно проводят при температуре от 0 до 60°C, предпочтительно от 10 до 50°C, а более предпочтительно от 20 до 45°C.

Давление в реакторе преполимеризации не является критическим, но должно быть достаточно высоким, чтобы поддерживать реакционную смесь в жидкой фазе. Таким образом, давление может быть от 20 до 100 бар (от 2000 до 10000 кПа), например от 30 до 70 бар (от 3000 до 7000 кПа).

Условия реакции хорошо известны в области техники, как описано, в частности, в GB 1580635.

На этапе преполимеризации также возможно подавать сомономеры на стадию преполимеризации. Примерами подходящих сомономеров являются этилен или альфа-олефины, содержащие от 4 до 8 атомов углерода. Особенно подходящими сомономерами являются этилен, 1-бутен, 1-гексен, 1-октен или их смеси. Особенно предпочтительным является этилен в качестве сомономера.

В предпочтительном воплощении для полимеризации статистического сополимера пропилена первый статистический сополимер пропилена предпочтительно получают на первой стадии полимеризации.

Указанный первый статистический сополимер пропилена наиболее предпочтительно отражает низкомолекулярную (LMW) фракцию статистического сополимера пропилена, как определено выше.

Первый пропиленовый статистический сополимер получают путем введения катализатора полимеризации, возможно через стадию преполимеризации, как описано выше, в первую стадию полимеризации вместе с первой смесью мономера, содержащей пропилен и сомономера, выбранного из этилена и альфа-олефинов, содержащих от 4 до 8 углеродных атомов. Содержание сомономеров регулируют так, чтобы получить желаемое содержание сомономера в первом статистическом сополимере пропилена. Содержание сомономера упомянутого первого статистического сополимера пропилена предпочтительно отражает содержание сомономера в низкомолекулярной (LMW) фракции статистического сополимера пропилена, как определено выше.

Первый статистический сополимер пропилена, полученный на первой стадии полимеризации, имеет MFR2 от 0,2 до 3,0 г/10 мин. Предпочтительно MFR2 первого статистического сополимера пропилена, предпочтительно низкомолекулярной (LMW) фракции статистического сополимера пропилена, составляет от 0,25 до 2,0 г/10 мин, более предпочтительно от 0,3 до 2,0 г/10 мин и наиболее предпочтительно от 0,35 до 2,0 г/10 мин.

Полимеризацию в первой зоне полимеризации предпочтительно проводят в суспензии в петлевом реакторе. По этой причине термины "первая стадия полимеризации" и "петлевой реактор" могут быть использованы взаимозаменяемо в контексте настоящего изобретения. Затем полимерные частицы, образованные при полимеризации, вместе с катализатором, фрагментированном и диспергированном внутри частиц, суспендируют в жидком углеводороде. Суспензию перемешивают, для достижения переноса реагентов из жидкости в частицы. В петлевых реакторах суспензия циркулирует с высокой скоростью по замкнутой трубе с помощью циркуляционного насоса. Петлевые реакторы, как правило, известны в данной области и примеры приведены, например, в US-A-4582816, US-A-3405109, US-A-3324093, EP-A-479186 и US-A-5391654.

Суспензионная полимеризация предпочтительно представляет собой так называемую полимеризацию в массе. Под "полимеризацией в массе" подразумевается способ, при котором полимеризацию проводят в жидком мономере, по существу в отсутствие инертного разбавителя. Однако, как известно специалистам в этой области техники, мономеры, используемые в коммерческом производстве, никогда не являются чистыми, но всегда содержат алифатические углеводороды в качестве примесей. Например, пропиленовый мономер может содержать до 5% пропана в качестве примеси. Так как пропилен расходуется в реакции, а также возвращается из реакционного потока обратно в полимеризацию, инертные компоненты, как правило, накапливаются, и таким образом реакционная среда может содержать до 40 мас.% других соединений, кроме мономера. Следует понимать, однако, что такой способ полимеризации также соответствует "полимеризации в массе", как определено выше.

Температура при суспензионной полимеризации обычно составляет от 50 до 110°C, предпочтительно от 60 до 80°C, и более предпочтительно от 65 до 75°C. Давление составляет от 1 до 150 бар (от 100 до 15000 кПа), предпочтительно от 10 до 100 бар (от 1000 до 10000 кПа) и наиболее предпочтительно от 30 до 65 бар (от 3000 до 6500 кПа).

Суспензия может быть выведена из реактора непрерывно или порционно. Предпочтительным способом порционного выведения является использование усадочных стоек, где концентрации твердых веществ могут увеличиваться до выведения партии концентрированной суспензии из реактора. Применение усадочных стоек описано, среди прочего, в US-A-3374211, US-A-3242150 и EP-A-1310295. Постоянное выведение описано, среди прочего, в EP-A-891990, EP-A-1415999, EP-A-1591460 и EP-A-1860125. Постоянное выведение может быть комбинировано с подходящим способом концентрирования, как описано в EP-A-1860125 и EP-A-1591460.

На стадии суспензионной полимеризации также вводят другие компоненты, как известно в данной области. Таким образом, водород используют для контроля молекулярной массы полимера. Добавки для способа, такие как антистатический агент, могут быть введены в реактор, чтобы способствовать стабильному протеканию процесса. Предпочтительно, отношение сомономера к пропилену на первой стадии полимеризации находится в диапазоне от 0,2 до 20 моль/кмоль, более предпочтительно от 0,5 до 15 моль/кмоль, еще более предпочтительно от 0,5 до 10 моль/кмоль, а наиболее предпочтительно от 1 до 10 моль/кмоль.

Предпочтительно, отношение водорода к пропилену на первой стадии полимеризации находится в диапазоне от 0,1 до 5,0 моль/кмоль, более предпочтительно от 0,1 до 2,5 моль/кмоль, еще более предпочтительно от 0,2 до 1,5 моль/кмоль, а наиболее предпочтительно от 0,3 до 1,0 моль/кмоль.

Суспензию предпочтительно переводят непосредственно во вторую стадию полимеризации, которая предпочтительно является стадией газофазной полимеризации, с получением второго статистического сополимера пропилена. Под "непосредственно" понимают, что суспензию вводят из петлевого реактора в газофазный реактор без флэш стадии между стадиями суспензионной и газофазной полимеризации для удаления по меньшей мере части реакционной смеси из полимера. Таким образом, практически весь поток суспензии, выведенный из первой стадии полимеризации, направляют на вторую стадию полимеризации. Этот вид прямой подачи описан в EP-A-887379, EP-A-887380, EP-A-887381 и EP-A-991684. Предпочтительно, чтобы весь поток суспензии, выведенный из петлевого реактора, направляли в реактор газофазной полимеризации без стадии разделения между ними. Тем не менее, в пределах объема настоящего изобретения возможно отбирать небольшие образцы или образцы потоков из полимера или из жидкой фазы или из обоих для анализа полимера и/или состава реакционной смеси. Как понятно специалисту в данной области, объем таких выборок потоков мал в сравнении с общим потоком суспензии, удаляемой из петлевого реактора и, как правило, значительно меньше, чем 1 мас.% от общего потока, например, не более 0,1%, или 0,01% или даже 0,001 мас.%.

Когда весь поток суспензии из первой стадии полимеризации, вводят во вторую стадию полимеризации, то значительные количества пропилена, сомономера и водорода вводят на второй стадии полимеризации вместе с полимером.

Как обсуждалось выше, некоторое количество пропилена и сомономера вводят на второй стадии полимеризации из первой стадии полимеризации. Тем не менее, этого обычно недостаточно для поддержания требуемых концентраций пропилена и сомономера на второй стадии полимеризации. Поэтому дополнительное количество пропилена и сомономера как правило вводят во вторую стадию полимеризации. Они вводятся для поддержания желаемой концентрации пропилена и достижения желаемого соотношения сомономера и пропилена в псевдоожижающем газе. Даже если фактическое отношение сомономера к мономеру, которое необходимо для достижения желаемого содержания сомономера в полимере, зависит от катализатора, используемого в способе, состав мономера и сомономера при загрузке подходящим образом регулируют так, чтобы псевдоожиженный газ имел отношение сомономера к пропилену приблизительно от 10 до 100 моль/кмоль, предпочтительно от 15 до 70 моль/кмоль. Такие отношения, как было установлено, дают хорошие результаты для некоторых катализаторов.

Также часто бывает необходимо ввести дополнительный водород во второй этап полимеризации для контролирования MFR смеси сополимера. Соответственно, подачу водорода регулируют так, чтобы поддерживать постоянное отношение водорода к пропилену в псевдоожижающем газе. Фактическое соотношение зависит от катализатора. Хорошие результаты были получены при сохранении соотношения в диапазоне от 0,1 до 3 моль/кмоль, предпочтительно от 0,2 до 2 моль/кмоль.

В газофазном реакторе с псевдоожиженным слоем олефины полимеризуются в присутствии катализатора полимеризации в подаваемом вверх потоке газа. Реактор обычно содержит псевдоожиженный слой, содержащий растущие полимерные частицы, содержащие активный катализатор, указанный псевдоожиженный слой имеет свое основание выше решетки для псевдоожижения.

Слой полимера псевдоожижают с помощью псевдоожижающего газа, содержащего олефиновый мономер, возможный(е) сомономер(ы), возможные агенты, контролирующие рост цепи или агенты переноса цепи, такие как водород, и в конечном итоге инертный газ. Псевдоожижающий газ вводят в впускную камеру в нижней части реактора. Чтобы убедиться, что поток газа равномерно распределен по площади поперечного сечения поверхности впускной камеры, впускная труба может быть оснащена разделяющим поток элементом, как известно в данной области, например, US-A-4933149 и EP-A-684871. Один или более из вышеупомянутых компонентов может быть непрерывно добавлен в псевдоожижающий газ, чтобы компенсировать потери, вызванные, среди прочего, реакцией или отведением продукта.

Из впускной камеры газовый поток пропускают вверх через псевдоожижающую решетку в псевдоожиженный слой. Цель псевдоожижающей решетки состоит в равномерном разделении потока газа через площадь поперечного сечения слоя. Иногда псевдоожижающая решетка может быть расположена так, чтобы создать развертку газового потока вдоль стенок реактора, как описано в WO-A-2005/087361. Другие типы псевдоожижающих решеток раскрыты, среди прочего, в US-A-4578879, EP 600414 и EP-A-721798. Обзор приведен в Geldart and Bayens: The Design of Distributors for Gas-fluidized Bed