Способ гидроочистки сырья гидрокрекинга

Иллюстрации

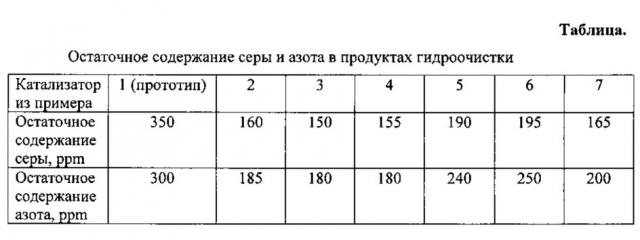

Показать всеИзобретение относится способам получения сырья гидрокрекинга с пониженным содержанием серы и азота. Описан способ гидроочистки сырья гидрокрекинга, заключающийся в гидроочистке нефтяных фракций, имеющих температуру начала кипения выше 360°С, в присутствии гетерогенного катализатора, где используемый катализатор содержит, мас. %: [Ni(H2O)2]2[Mo4O11(C6H5O7)2] 29,0-36,0%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; натрий - не более 0,03; γ-Al2O3 - остальное Технический результат - получение сырья гидрокрекинга с низким содержанием серы и азота при гидроочистке нефтяных фракций, имеющих температуру начала кипения выше 360°C, содержащих до 3,5% серы и до 0,2% азота. 4 з.п. ф-лы, 1 табл., 7 пр.

Реферат

Изобретение относится к способам гидроочистки нефтяных фракций с температурой начала кипения выше 360°C для получения сырья с низким содержанием серы и азота, которое далее перерабатывается в процессе гидрокрекинга.

В настоящее время процесс гидрокрекинга является наиболее динамично развивающимся каталитическим процессом нефтепереработки, поскольку позволяет увеличить глубину переработки нефти и повысить качество получаемой продукции за счет превращения тяжелых нефтяных фракций в малосернистые средние дистилляты, из которых получают высококачественные авиационные керосины и дизельные топлива. Современные процессы гидрокрекинга как правило включают несколько последовательных стадий, на первой из которых осуществляется предварительная гидроочистка фракций с температурой начала кипения выше 360°C с получением сырья с пониженным содержанием серы, азота и полициклических ароматических соединений. Необходимость максимально возможного снижения содержания этих компонентов в сырье обусловлена тем, что они являются каталитическими ядами для катализаторов последующих стадий. Далее такое гидроочищенное сырье подается на гидрокрекинг, проводящийся на цеолитсодержащих катализаторах. Наиболее типичные примеры многостадийных процессов описаны в патентах [Патент РФ №2470989, 27.11.2011; Патент РФ №2565669, 20.10.2015; Патент РФ №2595041, 20.08.2016].

Основным недостатком описанных способов гидрокрекинга являются относительно низкие выходы получаемых продуктов, обусловленные быстрым отравлением катализаторов гидрокрекинга соединениями серы и азота вследствие недостаточно полного удаления этих соединений из сырья на стадии предварительной гидроочистки. В связи с этим разработка новых каталитических способов предварительной гидроочистки сырья гидрокрекинга является чрезвычайно важной и актуальной задачей.

Существующие заводские установки гидроочистки работают в достаточно узком интервале температур, расходов и давлений. Так для глубокой гидроочистки типичного сырья гидрокрекинга - нефтяных фракций с началом кипения 360°C - используется давление 4,5-9,0 МПа, расход сырья 1,0-1,5 ч-1, объемное отношение водород/сырье 400-600 нм3/м3. Стартовая температура процесса гидроочистки не может выбираться в широких пределах и должна быть как можно ниже, поскольку от нее зависит скорость дезактивации и межрегенерационный пробег катализатора. Таким образом, основным инструментом, который позволяет изменять количество серы в получаемых продуктах без существенных изменений условий процесса гидроочистки и реконструкции установок, являются характеристики используемых катализаторов, из которых наиболее важной является каталитическая активность.

Известны различные способы гидроочистки углеводородного сырья, в том числе и сложные многоступенчатые процессы с высоким давлением водородсодержащего газа или процессы с многослойной загрузкой различных катализаторов, однако основным недостатком для них является высокое остаточное содержание серы и азота в получаемых продуктах, обусловленное низкой активностью используемых катализаторов.

Чаще всего процессы гидроочистки нефтяного сырья проводят в присутствии катализаторов, содержащих оксиды кобальта и молибдена, нанесенные на оксид алюминия. Так, известен способ каталитической гидроочистки нефтяного сырья [Патент РФ 2192923, B01J 27/188, C10G 45/08, 20.10.2002]. Процесс проводят при 200-480°C при давлении 0,5-20 МПа при расходе сырья 0,05-20 ч-1 и расходе водорода 100-3000 л/л сырья, при этом используют катализатор на основе оксида алюминия, который содержит в пересчете на содержание оксида, мас. %: 2-10 оксида кобальта СоО, 10-30 оксида молибдена МoО3 и 4-10 оксида фосфора Р2О5, с площадью поверхности по методу БЭТ в интервале 100-300 м2/г и средним диаметром пор в интервале 8-11 нм.

Известен процесс гидроочистки тяжелого нефтяного сырья [Заявка США №2014315712, B01J 21/04; B01J 23/85; B01J 23/883; 23.10.2014], согласно которому гидроочистку тяжелого углеводородного сырья проводят с использованием катализатора гидрообработки, имеющего специфические свойства, которые делают его эффективным при удалении азота и серы из исходного сырья. Катализатор состоит из носителя, представляющего собой частицы оксида алюминия, имеющего специфическое распределение пор по диаметру, которое достигается за счет использования псевдобемита в качестве исходного компонента и конкретных температур прокалки. Катализатор гидроочистки также содержит металл из 6 группы периодической системы (например, молибден), металл из группы 8 (например, никель) и фосфор, которые нанесены на поверхность частиц оксида алюминия.

Известен способ гидроочистки газойля [Патент США №7618916, B01J 31/34, C10G 45/04, B01J 31/04; 17.11.2009], согласно которому гидроочистку проводят при парциальном давлении водорода от 3 до 8 МРа, температуре от 300 до 420°C, объемном расходе сырья от 0,3 до 5 ч-1 в присутствии катализатора, который включает в себя нанесенный на неорганический оксидный носитель, как минимум, один элемент, выбранный из металлов 6 группы Периодической таблицы с концентрацией от 10 до 40 мас. %, как минимум, один элемент, выбранный из металлов 8 группы периодической таблицы с концентрацией от 1 до 15 мас. %, от 1,5 до 8 мас. % фосфора в пересчете на оксид и от 2 до 14 мас. % углерода, при этом катализатор имеет удельную площадь поверхности от 150 до 300 м2/г, объем пор от 0,3 до 0,6 мл/г, и средний диаметр пор от 65 до 140.

Известен процесс гидроочистки углеводородного сырья [Патент РФ №2402380, B01J 21/02, C10G 45/08, 27.10.2010], заключающийся в превращении нефтяных дистиллятов с высоким содержанием серы при температуре 320-400°C, давлении 0,5-10 МПа, весовом расходе сырья 0,5-5 ч-1, объемном отношении водород/сырье 100-1000 м3/м3 в присутствии гетерогенного катализатора, содержащего биметаллическое комплексное соединение [М(Н2O)х(L)у]2[Мо4O11(С6Н5O7)2], где L - частично депротонированная форма лимонной кислоты C6Н6O7; x=0 или 2; y=0 или 1; М - Со2+ и/или Ni2, в количестве 30-45 мас. %, что соответствует содержанию в прокаленном при 550°C катализаторе, мас. %: МоO3 - 14,0-23,0; СоО и/или NiO - 3,6-6,0; В2O3 - 0,6-2,6 Al2O3 - остальное, и имеющего объем пор 0,3-0,7 мл/г, удельную поверхность 200-350 м2/г и средний диаметр пор 9-13 нм.

Основным недостатком вышеописанных способов проведения процесса гидроочистки является высокое содержание серы и азота в получаемых продуктах.

Наиболее близким по своей технической сущности и достигаемому эффекту к заявляемому способу получения малосернистого сырья каталитического крекинга является способ гидроочистки углеводородного сырья [Патент РФ №2472585, B01J 23/882, 20.01.2013], согласно которому гидроочистку вакуумного газойля проводят при 380°C, давлении 5,0 МПа, массовом расходе вакуумного газойля 1 ч-1, объемном отношении водород/сырье 400 в присутствии катализатора, который содержит, мас. %: Мо - 8,0-15,0; Со или Ni - 2,0-5,0; S - 5,0-15,0; В - 0,5-2,0; С - 0,5-7,0; Al2O3 - остальное, при этом носитель содержит, мас. %: В - 0,7-3,0; Al2O3 - остальное и имеет удельную поверхность 170-300 м2/г, объем пор 0,5-0,95 см3/г и средний диаметр пор 7-22 нм и представляет собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм, имеющие механическую прочность 2,0-2,5 кг/мм.

Общим недостатком для прототипа и всех вышеперечисленных процессов гидроочистки является высокое остаточное содержание серы и азота в гидроочищенных продуктах.

Изобретение решает задачу создания эффективного способа получения сырья гидрокрекинга.

Технический результат - получение сырья гидрокрекинга с низким содержанием серы и азота при гидроочистке нефтяных фракций, имеющих температуру начала кипения выше 360°C, содержащих до 3,5% серы и до 0,2% азота.

Задача решается способом гидроочистки сырья гидрокрекинга, заключающимся в проведении гидроочистки нефтяных фракций, имеющих температуру начала кипения выше 360°C, при температуре 360-420°C, давлении 9,0-20,0 МПа, массовом расходе сырья 0,5-1,5 ч-1, объемном отношении водород/сырье 800-2000 нм3/м3 в присутствии катализатора, содержащего, мас. %: [Ni(H2O)2]2[Mo4O11(C6H5O7)2] 29,0-36,0%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; натрий - не более 0,03; γ-Al2O3 - остальное; что в случае сульфидирования по известным методикам приводит к получению катализатора, который содержит мас. %: Мо - 10,0-14,0; Ni - 3,0-4,3; S - 6,7-9,4; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; натрий - не более 0,03; γ-Al2О3 - остальное.

Используемый катализатор имеет удельную поверхность 130-180 м2/г, объем пор 0,35-0,65 см3/г, средний диаметр пор 10-15 нм, и представляет собой частицы с сечением в виде круга, трилистника или четырехлистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм, при этом входящий в состав катализатор борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3,2 и 2,8 , с углом между ними 53,8°.

В качестве исходного сырья используют прямогонные и смесевые нефтяные фракции, имеющие температуру начала кипения выше 360°C, содержащие до 3,5% серы и 0,2% азота.

Основным отличительным признаком предлагаемого способа гидроочистки сырья гидрокрекинга по сравнению с прототипом является то, что процесс гидроочистки нефтяных фракций, имеющих температуру начала кипения выше 360°C, проводят при температуре 360-420°C, давлении 9,0-20,0 МПа, массовом расходе сырья 0,5-1,5 ч-1, объемном отношении водород/сырье 800-2000 нм3/м3 в присутствии катализатора, который содержит, мас. %: [Ni(Н2О)2]2[Мо4О11(С6Н5О7)2] 29,0-36,0%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; натрий - не более 0,03; γ-Al2O3 - остальное. Такой химический состав катализатора способствует дальнейшему селективному формированию наиболее активной в целевых реакциях гидроочистки NiMoS фазы тип II, что обеспечивает получение малосернистого и малоазотистого сырья гидрокрекинга при пониженной температуре процесса гидроочистки.

Вторым отличительным признаком является то, что используемый катализатор имеет удельную поверхность 130-180 м2/г, объем пор 0,35-0,65 см3/г, средний диаметр пор 10-15 нм, и представляет собой частицы с сечением в виде круга, трилистника или четырехлистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм, при этом входящий в состав катализатор борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3,2 и 2,8 , с углом между ними 53,8°. Такие размеры частиц бората алюминия Al3BO6 со структурой норбергита приводят к получению носителя и катализатора, текстурные характеристики которого обеспечивают доступ всех подлежащих превращению молекул сырья к активному компоненту.

Технический результат предлагаемого способа гидроочистки сырья гидрокрекинга складывается из следующих составляющих:

1. Наличие в составе используемого при гидроочистке катализатора бората алюминия Al3BO6 со структурой норбергита и биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2] способствует селективному образованию наиболее активного в реакциях гидроочистки сульфидного компонента, NiMoS фазы тип II.

2. Наличие в составе используемого при гидроочистке катализатора бората алюминия Al3BO6 со структурой норбергита в виде частиц с размерами от 10 до 200 нм обеспечивает совокупность текстурных характеристик катализатора, способствующих хорошему диспергированию активного компонента и доступу всех подлежащих превращению молекул сырья к активному компоненту.

3. Наличие в составе используемого при гидроочистке катализатора бората алюминия Al3BO6 со структурой норбергита и биметаллического комплексного соединения [Ni(Н2O)2]2[Мо4O11(C6Н5O7)2] в заявляемых концентрациях обеспечивает оптимальные текстурные характеристики катализатора и оптимальную поверхностную концентрацию сульфидного активного компонента. Выход концентраций компонентов катализатора за заявляемые рамки приведет к снижению активности катализатора.

4. Использование в процессе гидроочистки улучшенного катализатора позволяет получать сырье гидрокрекинга с гораздо меньшим содержанием серы и азота, чем достигается в случае использования прототипа, при тех же условиях гидроочистки.

Описание предлагаемого технического решения.

Гидроочистку нефтяных фракций, имеющих температуру начала кипения выше 360°C, проводят при температуре 360-420°C, давлении 9,0-20,0 МПа, массовом расходе сырья 0,5-1,5 ч-1, объемном отношении водород/сырье 800-2000 нм3/м3 в присутствии катализатора, содержащего, мас. %: [Ni(H2O)2]2[Mo4O11(C6H5O7)2] 29,0-36,0%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; натрий - не более 0,03; γ-Al2O3 - остальное; что в случае сульфидирования по известным методикам приводит к получению катализатора, который содержит, мас. %: Мо - 10,0-14,0; Ni - 3,0-4,3; S - 6,7-9,4; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; натрий - не более 0,03; γ-Al2O3 - остальное. Катализатор имеет удельную поверхность 130-180 м2/г, объем пор 0,35-0,65 см3/г, средний диаметр пор 10-15 нм и представляет собой частицы с сечением в виде круга, трилистника или четырехлистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм, при этом входящий в состав катализатора борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3,2 и 2,8 , с углом между ними 53,8°.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. Согласно известному решению [Патент РФ №2472585].

К 100 г порошка гидроксида алюминия AlOOH, имеющего структуру бемита с размером кристаллов 60-80 , со средним размером агломератов 40-50 мкм, содержащего примеси в количестве, мас. %, не более: Na2O - 0,002; Fe2O3 - 0,01; SiO2 - 0,015 при непрерывном перемешивании в смесителе с Z-образными лопастями добавляют 2 мл концентрированной азотной кислоты, 70 мл водного раствора, содержащего 5 г борной кислоты Н3ВО3 и 3 г этиленгликоля. Весовые отношения компонентов смеси - гидроксид алюминия : вода : азотная кислота : борная кислота : этиленгликоль = 1:0,7:0,02:0,05:0,03.

Образовавшуюся пасту перемешивают при комнатной температуре в течение 40 мин, затем формуют через фильеру с сечением в виде трилистника с диаметром описанной окружности 1,5 мм при давлении 6,0 МПа. Полученные гранулы сушат в термошкафу при 110°C 2 ч, затем прокаливают при 550°C 4 ч.

В результате получают носитель, содержащий B - 1,0 мас. %, Al2O3 – остальное, имеющий удельную поверхность 250 м2/г, объем пор 0,95 см3/г, средний диаметр пор 13 нм, представляющий собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,4 мм, длиной до 20 мм.

Синтезируют биметаллическое соединение состава, [Ni(Н2O)2]2[Мо4O11(С6Н5O7)2], для чего в 70 мл дистиллированной воды при перемешивании последовательно растворяют 40,5 г лимонной кислоты С6Н8О7; 71,0 г парамолибдата аммония (NH4)6Мо7O24⋅4Н2О и 17,3 г гидроксида никеля Ni(OH)2. К полученному раствору добавляют 15 мл этиленгликоля и добавлением воды объем раствора доводят до 160 мл.

20 г носителя пропитывают по влагоемкости 16 мл водного раствора [Ni(Н2O)2]2[Мо4O11(C6Н5O7)2] и этиленгликоля. Катализатор сушат на воздухе при 100°C 2 ч и сульфидируют по одной из известных методик.

В данном случае катализатор сульфидирован прямогонной дизельной фракцией, содержащей дополнительно 1,5 мас. % сульфидирующего агента - диметилдисульфида (ДМДС), при объемной скорости подачи сульфидирующей смеси 2 ч-1 и соотношении водород/сырье = 300 по следующей программе:

- сушка катализатора в реакторе гидроочистки в токе водорода при 140°C в течение 2 ч;

- смачивание катализатора прямогонной дизельной фракцией в течение 2 ч;

- подача сульфидирующей смеси и увеличение температуры до 240°C со скоростью подъема температуры 25°C/ч;

- сульфидирование при температуре 240°C в течение 8 ч (низкотемпературная стадия);

- увеличение температуры реактора до 340°C со скоростью подъема температуры 25°C/ч;

- сульфидирование при температуре 340°C в течение 8 ч.

Полученный катализатор содержит, мас. %: Мо - 13,0; Ni - 3,4; S - 9,6; В - 0,5; С - 6,7; Al2O3 - остальное.

Далее проводят гидроочистку сырья гидрокрекинга, в качестве которого используют вакуумный газойль, имеющий интервал кипения 360-570°C, содержащий 3,5% серы и 0,2% азота. Гидроочистку проводят при давлении 10,0 МПа, расходе сырья 0,7 ч-1, объемном отношении водород/сырье 1200 нм3/м3, температуре 380°C. Результаты тестирования катализатора в гидроочистке приведены в таблице.

Примеры 2-7 иллюстрируют предлагаемое техническое решение.

Пример 2

Сначала готовят носитель, для чего 150 г продукта термической активации гидраргиллита измельчают на планетарной мельнице до частиц размером в пределах 20-50 мкм. Далее порошок гидратируют при перемешивании и нагревании в растворе азотной кислоты с концентрацией 0,5%. Затем суспензию на воронке с бумажным фильтром промывают дистиллированной водой до остаточного содержания натрия в порошке не более 0,03%. Отмытую и отжатую лепешку переносят в автоклав, в который добавляют раствор 2,3 г борной кислоты в 1 л 1,5%-ного раствора азотной кислоты, имеющий pH 1,4. Автоклав нагревают до 150°C и выдерживают 12 ч. Далее автоклав охлаждают до комнатной температуры и проводят сушку полученной суспензии на распылительной сушилке при температуре воздуха на входе в сушилку 155°C и непрерывном перемешивании суспензии, высушенный порошок собирают в приемной емкости сушилки. Навеску 150 г порошка помещают в корыто смесителя с Z-образными лопастями, пептизируют 2,5%-ным водным раствором аммиака, после чего экструдируют при давлении 60,0 МПа, через фильеру, обеспечивающую получение частиц с сечением в виде трилистника с диаметром описанной окружности 1,6 мм. Сформованные гранулы сушат при температуре 120°C и прокаливают при температуре 550°C. В результате получают носитель, содержащий мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0; натрий - 0,03; γ-Al2О3 - остальное. Далее готовят раствор биметаллического комплексного соединения [Ni(Н2O)2]2[Мо4O11(C6Н5O7)2], для чего в 100 мл дистиллированной воды при перемешивании последовательно растворяют 48,91 г лимонной кислоты C6H8O7; 89,87 г парамолибдата аммония (NH4)6Мо7O24⋅4H2O и 31,4 г основного карбоната никеля NiCO3⋅mNi(OH)2⋅nH2O. После полного растворения всех компонентов, добавлением дистиллированной воды объем раствора доводят до 200 мл.

100 г полученного носителя пропитывают по влагоемкости 67 мл раствора биметаллического комплексного соединения [Ni(Н2O)2]2[Мо4O11(C6Н5O7)2] при 20°C в течение 60 мин. Затем катализатор сушат на воздухе при 100°C.

Полученный катализатор содержит, мас. %: [Ni(Н2O)2]2[Мо4O11(C6Н5O7)2] - 32,4%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0; натрий - 0,03; γ-Al2O3 - остальное.

Катализатор имеет удельную поверхность 150 м2/г, объем пор 0,55 см3/г, средний диаметр пор 13 нм и представляет собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,6 мм и длиной до 20 мм. Входящий в состав катализатор борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3,2 и 2,8 , с углом между ними 53,8°.

Далее катализатор сульфидируют аналогично примеру 1. В результате получают катализатор, который содержит, мас. %: Мо - 12,5; Ni - 3,85; S - 8,3; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0; натрий - 0,03; γ-Al2O3 - остальное.

Далее проводят гидроочистку сырья гидрокрекинга аналогично примеру 1.

Результаты тестирования катализатора в гидроочистке приведены в таблице.

Пример 3

Готовят носитель по методике, близкой к примеру 2, с той разницей, что отмытую и отжатую лепешку переносят в автоклав, в который добавляют раствор 5,98 г борной кислоты в 1 л 1,5%-ного раствора азотной кислоты. Остальные операции и загрузки компонентов при приготовлении носителя аналогичны примеру 2.

В результате получают носитель, содержащий, мас. %: борат алюминия Al3BO6 со структурой норбергита - 12,0; натрий - 0,028; γ-Al2O3 - остальное. 100 г полученного носителя пропитывают по влагоемкости 67 мл раствора биметаллического комплексного соединения [Ni(Н2O)2]2[Мо4O11(C6Н5O7)2] из примера 2. Затем катализатор сушат на воздухе при 100°C.

Полученный катализатор содержит, мас. %: [Ni(Н2O)2]2[Мо4O11(C6Н5O7)2] - 32,4%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 12,0; натрий - 0,028; γ-Al2O3 - остальное.

Далее катализатор сульфидируют аналогично примеру 1. В результате получают катализатор, который содержит, мас. %: Мо - 12,5; Ni - 3,85; S - 8,3; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 12,0; натрий - 0,028; γ-Al2O3 - остальное.

Далее проводят гидроочистку сырья гидрокрекинга аналогично примеру 1.

Результаты тестирования катализатора в гидроочистке приведены в таблице.

Пример 4

Готовят носитель по методике, близкой к примеру 2, с той разницей, что отмытую и отжатую лепешку переносят в автоклав, в который добавляют раствор 14,63 г борной кислоты в 1 л 1,5%-ного раствора азотной кислоты. Остальные операции и загрузки компонентов при приготовлении носителя аналогичны примеру 2.

В результате получают носитель, содержащий мас. %: борат алюминия Al3BO6 со структурой норбергита - 25,0; натрий - 0,023; γ-Al2O3 - остальное. 100 г полученного носителя пропитывают по влагоемкости 66 мл раствора биметаллического комплексного соединения [Ni(Н2O)2]2[Мо4O11(C6Н5O7)2] из примера 2. Затем катализатор сушат на воздухе при 200°C.

Полученный катализатор содержит, мас. %: [Ni(Н2O)2]2[Мо4O11(C6Н5O7)2] - 32,4%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 25,0; натрий - 0,023; γ-Al2O3 - остальное.

Далее катализатор сульфидируют аналогично примеру 1. В результате получают катализатор, который содержит, мас. %: Мо - 12,5; Ni - 3,85; S - 8,3; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 25,0; натрий - 0,023; γ-Al2O3 - остальное.

Далее проводят гидроочистку сырья гидрокрекинга аналогично примеру 1.

Результаты тестирования катализатора в гидроочистке приведены в таблице.

Пример 5

Готовят носитель также, как в примере 3.

Готовят раствор биметаллического комплексного соединения [Ni(Н2O)2]2[Мо4O11(C6Н5O7)2], для чего в 100 мл дистиллированной воды при перемешивании последовательно растворяют 42,23 г лимонной кислоты C6H8O7; 77,58 г парамолибдата аммония (NH4)6Мо7O24⋅4Н2O и 27,1 г основного карбоната никеля NiCO3⋅mNi(OH)2⋅nH2O. После полного растворения всех компонентов, добавлением дистиллированной воды объем раствора доводят до 200 мл. 100 г полученного носителя при комнатной температуре пропитывают по влагоемкости 67 мл раствора биметаллического комплексного соединения [Ni(Н2O)2]2[Мо4O11(C6Н5O7)2]. Затем катализатор сушат на воздухе при 120°C.

Полученный катализатор содержит, мас. %: [Ni(Н2O)2]2[Мо4O11(C6Н5O7)2] - 29,3%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 12,0; натрий - 0,028; γ-Al2O3 - остальное.

Катализатор имеет удельную поверхность 180 м2/г, объем пор 0,65 см3/г, средний диаметр пор 15 нм и представляет собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,6 мм и длиной до 20 мм. Входящий в состав катализатор борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3,2 и 2,8 , с углом между ними 53,8°.

Далее катализатор сульфидируют аналогично примеру 1. В результате получают катализатор, который содержит, мас. %: Мо - 10,0; Ni - 3,0; S - 6,7; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 12,0; натрий - 0,028; γ-Al2O3 - остальное.

Далее проводят гидроочистку сырья гидрокрекинга аналогично примеру 1.

Результаты тестирования катализатора в гидроочистке приведены в таблице.

Пример 6

Готовят носитель также, как в примере 3, с той разницей что формовочную пасту экструдируют при давлении 60,0 МПа через фильеру, обеспечивающую получение частиц с сечением в виде круга диаметром 1,0 мм.

Готовят раствор биметаллического комплексного соединения [Ni(Н2O)2]2[Мо4O11(C6Н5O7)2], для чего в 100 мл дистиллированной воды при нагревании до 80°C и перемешивании последовательно растворяют 56,9 г лимонной кислоты C6Н8O7; 104,53 г парамолибдата аммония (NH4)6Mo7O24⋅4H2O и 36,5 г основного карбоната никеля NiCO3⋅mNi(OH)2⋅nH2O. После полного растворения всех компонентов, добавлением дистиллированной воды объем раствора доводят до 200 мл.

Далее используют пропитку носителя из избытка раствора. 100 г полученного носителя загружают в колбу, помещенную в водяную баню, нагретую до 80°C, в колбу приливают 200 мл раствора биметаллического комплексного соединения [Ni(Н2O)2]2[Мо4O11(C6Н5O7)2], также нагретого до 80°C. Пропитку продолжают в течение 20 мин при периодическом перемешивании, после чего избыток раствора отделяют от влажного катализатора. Затем катализатор сушат на воздухе при 200°C.

Полученный катализатор содержит, мас. %: [Ni(Н2O)2]2[Мо4O11(C6Н5O7)2] - 35,8%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 12,0; натрий - 0,028; γ-Al2O3 - остальное.

Катализатор имеет удельную поверхность 130 м2/г, объем пор 0,35 см3/г, средний диаметр пор 10 нм и представляет собой частицы с сечением в виде круга с диаметром 1,0 мм и длиной до 20 мм. Входящий в состав катализатор борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3,2 и 2,8 , с углом между ними 53,8°.

Далее катализатор сульфидируют аналогично примеру 1. В результате получают катализатор, который содержит, мас.%: Мо - 14,0; Ni - 4,3; S - 9,4; носитель - остальное; при этом носитель содержит, мас.%: борат алюминия Al3BO6 со структурой норбергита - 12,0; натрий - 0,028; γ-Al2O3 - остальное.

Далее проводят гидроочистку сырья гидрокрекинга аналогично примеру 1.

Результаты тестирования катализатора в гидроочистке приведены в таблице.

Пример 7

Готовят носитель также, как в примере 3, с тем отличием, что формовочную пасту экструдируют при давлении 60,0 МПа через фильеру, обеспечивающую получение частиц с сечением в виде четырехлистника диаметром 1,6 мм.

Далее используют пропитку носителя из избытка раствора. 100 г полученного носителя загружают в колбу, помещенную в водяную баню, нагретую до 30°C, в колбу приливают 133 мл раствора биметаллического комплексного соединения [Ni(Н2O)2]2[Мо4O11(C6Н5O7)2] из примера 5, также нагретого до 30°C. Пропитку продолжают в течение 60 мин при периодическом перемешивании, после чего избыток раствора отделяют от влажного катализатора. Затем катализатор сушат на воздухе при 120°C.

Полученный катализатор содержит, мас. %: [Ni(Н2O)2]2[Мо4O11(C6Н5O7)2] - 30,6%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 12,0; натрий - 0,028; γ-Al2O3 - остальное.

Катализатор имеет удельную поверхность 175 м2/г, объем пор 0,6 см3/г, средний диаметр пор 14 нм и представляет собой частицы с сечением в виде четырехлистника с диаметром описанной окружности 1,6 мм и длиной до 20 мм. Входящий в состав катализатор борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3,2 и 2,8 , с углом между ними 53,8°.

Далее катализатор сульфидируют аналогично примеру 1. В результате получают катализатор, который содержит, мас. %: Мо - 11,7; Ni - 3,6; S - 7,9; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 12,0; натрий - 0,028; γ-Al2O3 - остальное.

Далее проводят гидроочистку сырья гидрокрекинга аналогично примеру 1.

Результаты тестирования катализатора в гидроочистке приведены в таблице.

Таким образом, как видно из приведенных примеров, предлагаемый способ гидроочистки сырья гидрокрекинга за счет использования катализатора, который содержит, мас. %: [Ni(Н2O)2]2[Мо4O11(C6Н5O7)2] 29,0-36,0%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; натрий - не более 0,03; γ-Al2O3 - остальное; позволяет получить сырье гидрокрекинга с гораздо меньшим содержанием серы и азота, чем по способу-прототипу.

1. Способ гидроочистки сырья гидрокрекинга, заключающийся в гидроочистке нефтяных фракций, имеющих температуру начала кипения выше 360°С, в присутствии гетерогенного катализатора, отличающийся тем, что используемый катализатор содержит, мас. %: [Ni(H2O)2]2[Mo4O11(C6H5O7)2] 29,0-36,0%; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; натрий - не более 0,03; γ-Al2O3 - остальное.

2. Способ по п. 1, отличающийся тем, что используемый катализатор имеет удельную поверхность 130-180 м2/г, объем пор 0,35-0,65 см3/г, средний диаметр пор 10-15 нм, и представляет собой частицы с сечением в виде круга, трилистника или четырехлистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм, при этом входящий в состав катализатор борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3,2 и 2,8 , с углом между ними 53,8°.

3. Способ по п. 1, отличающийся тем, что используемый катализатор перед проведением гидроочистки сульфидируют с получением катализатора, который содержит, мас. %: Мо - 10,0-14,0; Ni - 3,0-4,3; S - 6,7-9,4; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; натрий - не более 0,03; γ-Al2O3 - остальное.

4. Способ по п. 1, отличающийся тем, что гидроочистку проводят при температуре 360-420°С, давлении 9,0-20,0 МПа, расходе сырья 0,5-1,5 ч-1, объемном отношении водород/сырье 800-2000 нм3/м3.

5. Способ по п. 1, отличающийся тем, что в качестве исходного сырья используют прямогонные и смесевые нефтяные фракции, имеющие температуру начала кипения выше 360°С, содержащие до 3,5% серы и 0,2% азота.