Катализатор для гидроочистки нефтяных фракций

Иллюстрации

Показать всеИзобретение относится к катализаторам для гидроочистки нефтяных фракций, содержащим оксиды кобальта и/или никеля, молибдена, фосфора, натрия и алюминия-носителя, приготовленного на основе гидроксида алюминия марки «сырая лепешка». При этом гидроксид алюминия марки "сырая лепешка" получают методом однопоточного осаждения. Состав сырья для приготовления носителя дополнительно включает порошок гидроксида алюминия при следующем соотношении компонентов, мас.%: гидроксид алюминия марки "сырая лепешка" : порошок гидроксида алюминия 1:1-2,3 соответственно. Катализатор имеет следующий химический состав, мас.%: оксид кобальта и/или никеля 3,0-4,5, оксид молибдена 10,5-15,8, оксид фосфора 3,0-4,0, оксид натрия 0,01-0,05, оксид алюминия - остальное до 100. Технический результат заключается в повышении гидрообессеривающей активности, понижении насыпной плотности, увеличении удельной поверхности, упрощении технологии приготовления. 2 з.п. ф-лы, 4 табл., 4 пр.

Реферат

Изобретение относится к каталитической химии, в частности к катализаторам гидроочистки нефтяных фракций, и может быть использовано в нефтеперерабатывающей промышленности.

Из (RU №2306978. 27.09.2007.) известен катализатор гидроочистки нефтяных фракций следующего состава, масс. %: NiO - 2,5-4,0; MoO3 - 8,0-12,0; Na2O - 0,01-0,08; La2O3 - 1,5-4,0; P2O5 - 2,0-5,0; В2О3 - 0,5-3,0; Al2O3 - остальное, который получают путем пропитки носителя, содержащего оксид натрия, соединениями активных компонентов - раствором азотнокислого никеля и парамолибдата аммония, с последующей сушкой и прокалкой при повышенной температуре, при этом согласно изобретению гидроксид алюминия, содержащий оксид натрия, смешивают с раствором борной кислоты и азотнокислым раствором карбоната лантана с последующей сушкой, прокалкой, и пропитку полученного носителя раствором азотнокислого никеля и парамолибдата аммония осуществляют при рН 1,5-3,0, температуре 40-80°С в присутствии фосфорной кислоты.

Испытание катализатора при гидроочистке дизельного топлива при температуре 335°C обеспечивает 93,0%-ную глубину удаления сернистых соединений.

Недостатком данного катализатора является его низкая обессеривающая способность.

Из (RU № 2472585 20.01.2013.) известен катализатор, содержащий, мас.%: Мо - 8,0 - 15,0; Со и/или Ni - 2,0-5,0; S - 5,0-15,0;.В - 0,5-2,0; С - 0,5-7,0; Al2O3 - остальное.

Предварительно готовят носитель, содержащий, мас.%: В - 0,7-3,0; Al2O3 - остальное; имеющий удельную поверхность 170-300 м2/г, объем пор 0,5-0,95 см3/г и средний диаметр пор 7-22 нм, представляющий собой частицы с сечением в виде трилистника с диаметром 1,0-1,6 мм и длиной до 20 мм, имеющие прочность 2,0-2,5 кг/мм. Носитель получают формовкой пасты, полученной смешением порошка AlOOH со структурой бемита с водой, азотной или уксусной кислотой, соединением бора и как минимум одним кислородсодержащим органическим соединением, через фильеру в форме трилистника при давлении до 10 МПа, с последующей сушкой и прокалкой при температуре до 600°С.

Катализатор готовят пропиткой борсодержащего носителя водным раствором, биметаллического комплексного соединения [M(H2O)×(L)y]2[Mo4O11(C6H5O7)2], где М=Со2+ и/или Ni2+; L - частично депротонированная форма лимонной кислоты С6Н6О7; х=0 или 2; y=0 или 1; и как минимум одного кислородсодержащего органического соединения, сушат и сульфидируют. Катализатор имеет объем пор 0,3-0,7 см3/г, удельную поверхность 170-300 м2/г, средний диаметр пор 7-22 нм.

Приготовленный катализатор тестируют в процессе гидроочистки прямогонного бензина (0,3 % серы, к.к. 210°С) при температуре 320°С, давлении 2,0 МПа, массовом расходе бензина 5 ч-1, объемном отношении водород/бензин 200 : 300 (остаточное содержание серы 55-85 ppm); дизельного топлива (2,2 % серы, к.к. 360°С) при температуре 340°С, давлении 3,5 МПа, массовом расходе дизельного топлива 2 ч-1, объемном отношении водород/дизельное топливо 300 (остаточное содержание серы 280-390 ppm); вакуумного газойля (2,12 % серы, к.к. 500°С) при 380°С, давлении 5,0 МПа, массовом расходе вакуумного газойля 1 ч-1, объемном отношении водород/сырье 400 (остаточное содержание серы 500-600 ppm).

Недостатками данного катализатора является сложная технология приготовления носителя (достаточно сложно получать частицы носителя с сечением в виде трилистника), высокая себестоимость катализатора и его низкая обессеривающая способность.

Из (RU №2103065, 27.01.1998.) известен алюмокобальтмолибденовый катализатор для гидроочистки нефтяного сырья, содержащий в качестве модификатора оксид фосфора. Катализатор готовят следующим способом: в носитель - гидроксид алюминия - на стадии замеса вводят активные компоненты из раствора, содержащего соединения молибдена, фосфора и кобальта или никеля, приготовленного вначале из парамолибдата аммония, фосфорной кислоты и пероксида водорода при соотношении Мо:Р не более 2,5 г-экв/г-экв и H2O2:Мо не более 0,4 моль/г-экв с последующим введением в полученный раствор пероксомолибдофосфата аммония состава [P2Mo5O23-х(O2)x](NH4)6, где х=1 или 2, нитрата кобальта или никеля при поддержании рН раствора 1,0-2,6 при общем соотношении в растворе в пересчете на г-экв Ni(Co):Mo:P=(0,8-1,8):(1,1:2,5):1. Полученную пасту формуют методом экструзии, а экструдаты сушат и прокаливают.

Недостатком катализатора также является низкая обессеривающая способность (45-58 ppm).

Из (RU № 2313392 С1, 27.12.2007.) известен катализатор для гидроочистки дизельной фракции, который содержит в качестве носителя оксид алюминия, модификаторы - лимонную кислоту и/или соединения бора, активные компоненты - оксиды кобальта и молибдена. Для приготовления катализатора используют метод однократной пропитки носителя пропиточным раствором, полученным растворением в воде или водном растворе аммиака следующих соединений: лимонной кислоты, парамолибдата аммония (NH4)6Mo7O24×4H2O, соединения кобальта, соединения бора.

К недостаткам катализатора относятся растрескивание гранул катализатора, а также невысокая активность в процессе гидроочистки дизельной фракции (остаточное содержание серы 35-50 ppm).

Наиболее близким (прототип) по своей технической сущности и достигаемому эффекту к заявляемому катализатору является катализатор гидрообессеривания нефтяных фракций, известный из (RU №2206396 20.06.2003.), который имеет следующий химический состав, мас.%: NiO 2,5-4,0; MoO3 10,0-12,0; Na2O 0,03-0,1; P2O5 3,2-5,0; B2O3 0,3-0,9; Al2O3 - остальное. Катализатор имеет индекс прочности 2,2 - 3,0 кг/мм, средний диаметр пор 120-200 .

Приготовление катализатора гидроочистки нефтяных фракций осуществляют путем введения в гидроксид алюминия измельченного алюмокобальтмолибденового катализатора с последующей формовкой, сушкой при температуре 120-180°С в течение 5-8 ч, прокалкой гранул носителя при 450-500°С в течение 5-8 ч, затем пропиткой раствором солей азотнокислого никеля и молибденовокислого аммония, повторной сушкой и прокалкой. При этом введение в гидроксид алюминия алюмокобальтмолибденового катализатора осуществляют в присутствии фосфорной и борной кислот, а измельченный алюмокобальтмолибденовый катализатор используют в количестве 5-15 % от массы гидроксида алюминия.

Испытание известного катализатора в процессе гидроочистки вакуумного газойля при температуре 360°С, давлении 40 ати, объемной скорости подачи сырья 1,5 ч-1 позволяет получить 95-97 % степень обессеривания.

Недостатки заключаются в более низкой механической прочности и недостаточной гидрообессеривающей активности катализатора, в более сложной технологии его изготовления, обусловленной необходимостью предварительного измельчения алюмокобальтмолибденовой крошки.

Задачей настоящего изобретения является расширение ассортимента катализаторов для гидроочистки нефтяных фракций, которые обеспечивают повышенную гидрообессеривающую активность и обладают улучшенными эксплуатационными характеристиками (повышенной удельной поверхностью, пониженной насыпной плотностью), при этом носитель - активный оксид алюминия приготовлен по упрощенной технологии.

Технический результат изобретения заключается в:

- повышении гидрообессеривающей активности;

- понижении насыпной плотности;

- увеличении удельной поверхности;

- упрощении технологии приготовления;

- сокращении материальных и энергетических затрат и как следствие снижение себестоимости.

Технический результат от реализации катализатора гидроочистки нефтяных фракций, содержащего оксиды кобальта и/или никеля, молибдена, фосфора, натрия и алюминия-носителя, приготовленного на основе гидроксида алюминия марки «сырая лепешка», достигают за счет того, что гидроксид алюминия марки "сырая лепешка" получают методом однопоточного осаждения, состав сырья для приготовления носителя дополнительно включает порошок гидроксида алюминия при следующем соотношении компонентов (мас.%): гидроксид алюминия марки "сырая лепешка": порошок гидроксида алюминия 1:1-2,3 соответственно, катализатор имеет следующий химический состав, мас. %:

| Оксид кобальта и/или никеля | 3,0-4,5 |

| Оксид молибдена | 10,5-15,8 |

| Оксид фосфора | 3,0-4,0 |

| Оксид натрия | 0,01-0,05 |

| Оксид алюминия | остальное до 100 |

При этом смесевой гидроксид алюминия, полученный смешением гидроксида алюминия "сырая лепешка" и порошка гидроксида алюминия, обрабатывают раствором азотной, уксусной, фосфорной кислот и триэтиленгликолем, после чего перемешивают в течение 10-15 минут. Сформованный носитель сушат при 120-180°С в течение 4-10 часов, в дальнейшем температуру поднимают до 550°С по 50°С в час в течение 9 часов, после чего прокаливают при 550°С в течение 4-9 часов.

Сопоставительный анализ прототипа и предлагаемого изобретения показывает, что общими признаками является состав катализаторов, включающий оксиды кобальта и/или никеля, молибдена, фосфора, натрия и алюминия-носителя, приготовленного на основе гидроксида алюминия марки «сырая лепешка».

Отличительной особенностью патентуемого изобретения является то, что гидроксид алюминия марки "сырая лепешка" получают методом однопоточного осаждения, состав сырья для приготовления носителя дополнительно включает порошок гидроксида алюминия при следующем соотношении компонентов (мас.%): гидроксид алюминия марки "сырая лепешка": порошок гидроксида алюминия 1:1-2,3 соответственно, катализатор имеет следующий химический состав, мас.%:

| Оксид кобальта и/или никеля | 3,0-4,5 |

| Оксид молибдена | 10,5-15,8 |

| Оксид фосфора | 3,0-4,0 |

| Оксид натрия | 0,01-0,05 |

| Оксид алюминия | остальное до 100 |

При этом смесевой гидроксид алюминия, полученный смешением гидроксида алюминия - "сырая лепешка" и порошка гидроксида алюминия, обрабатывают раствором азотной, уксусной, фосфорной кислот и триэтиленгликолем, после чего перемешивают в течение 10-15 минут. Сформованный носитель сушат при 120-180°С в течение 4-10 часов, в дальнейшем температуру поднимают до 550°С по 50°С в час в течение 9 часов, после чего прокаливают при 550°С в течение 4-9 часов.

Гидроксид алюминия «сырая лепешка» готовят методом однопоточного осаждения путем осаждение гидроксида алюминия из раствора алюмината натрия азотной кислотой и последующей стабилизации. Осаждение ведут при величине рН 7,0-7,5, температуре 50-60°С в течение 60-90 мин. Стабилизацию проводят в течение 2 часов при температуре 60-70°С и величине рН 9,3-9,5. Пульпу однопоточного осаждения промывают горячей химически очищенной водой до содержания натрия в лепешке не более 0,020 мас.%, после чего осадок направляют на замес для приготовления носителя.

Реализацию изобретения осуществляют следующим образом.

Предварительно готовят носитель. Для этого в смесительную машину загружают расчетное количество (в пересчете на прокаленное при 650°C вещество) гидроксида алюминия марки «сырая лепешка», полученного методом однопоточного осаждения, с содержанием влаги не более 80 мас.% и расчетное количество (в пересчете на прокаленное при 650°С вещество) порошка гидроксида алюминия. Массу перемешивают в течение 10-15 минут, затем в нее добавляют 59%-ный раствор азотной кислоты, уксусную кислоту, 85%-ной раствор фосфорной кислоты, триэтиленгликоль и дистиллированную воду. Массу перемешивают в течение 5-10 минут, а затем замес подают на формовочную машину и формуют в экструдаты через фильеру с диаметром отверстий 1,8-2,2 мм. Экструдаты провяливают на стеллажах не менее 24 часов, затем загружают в электропечь.

Сушку и прокалку носителя осуществляют в электропечи по следующему режиму:

- сушка при 120°С в течение 4 часов;

- подъем температуры до 550°С по 50°С в час в течение 9 часов;

- выдержка при 550°С в течение 8 часов.

По окончании прокалки носитель охлаждают до температуры не выше 30°С и выгружают. Визуально определяют цвет полученного охлажденного продукта. Белый цвет носителя свидетельствует о завершении процесса его приготовления.

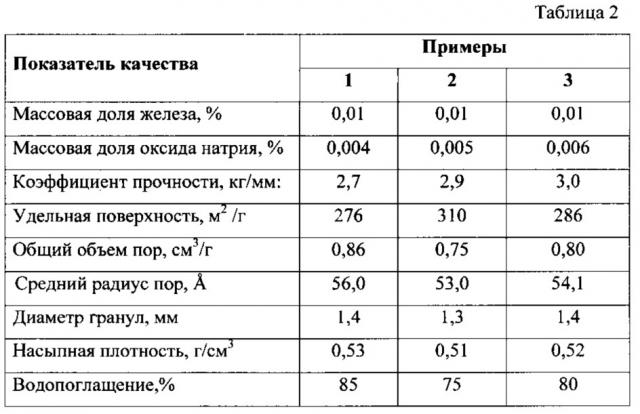

Примеры приготовления носителя представлены в таблице 1. Показатели качества готовых носителей представлены в таблице 2.

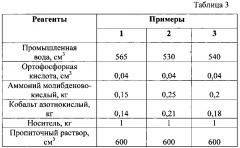

Гранулы готового носителя используют для приготовления катализатора гидроочистки путем их однократной пропитки смешанным кобальт-молибден-фосфорнокислым раствором. Смешанный пропиточный раствор готовят следующим образом: в емкость заливают расчетное количество промышленной воды и ортофосфорной кислоты. При перемешивании добавляют расчетное количество аммония молибденовокислого. После полного растворения молибденовокислого аммония добавляют расчетное количество азотнокислого кобальта, после чего перемешивают в течение 1-1,5 час.

Полученный раствор подают в пропитыватель, куда загружают прокаленные гранулы носителя. Пропитку осуществляют в течение 20-30 мин, после чего гранулы катализатора сушат при 180-200°С и прокаливают 6 часов при температуре 500-550°С.

В качестве примера и для сравнения приготовлен катализатор на основе носителя по примеру 1 прототипа.

В таблице 3 приведены примеры приготовления катализаторов на основе носителей, полученных по примерам, представленным в таблице 1. Физико-химические характеристики полученных катализаторов приведены в таблице 4.

Патентуемый катализатор и катализатор по прототипу испытывали в процессе гидроочистки нефтяных фракций на микроустановке проточного типа. В трубчатый реактор загружали около 100 см катализатора гидроочистки, предварительно измельченного до размера частиц 0,6-1,0 мм. Сверху и снизу катализатора засыпали инертный материал - кварц. В качестве осерняющего агента применяли прямогонное дизельное топливо, обогащенное диметилдисульфидом (ДМДС) с содержанием серы не менее 1 мас.%.

Пробы отбирали при капельном дросселировании гидрогенизата через каждые 6 часов под слой 20 %-ного раствора щелочи. Защелоченные пробы гидрогенизата, после отмывки водой, сушили раствором хлористого кальция. В каждой пробе определяли плотность при 15°С и массовую долю серы по ГОСТ Р 52660 «Топлива автомобильные. Метод определения содержания серы рентгенофлуоресцентной спектрометрией с дисперсией по длине волны».

При испытании патентуемого катализатора в процессе гидроочистки прямогонной дизельной фракции (ПДФ) (плотность при 15°С 0,846 кг/м3; содержание серы 0,32 % мас. (3200 ppm); температура начала кипения 192°С; температура выкипания 98 % объема 363°С) при температуре 325°С, давлении 4,0 МПа, соотношении водород: сырье 500 нл/л сырья, объемной скорости подачи сырья (ОСПС) 1,0 ч-1 получают остаточное содержание серы в гидрогенизате 8 ppm, при температуре 340°С - 5 ppm, при температуре 350°С - 3 ppm. При ОСПС 2,0 ч-1 остаточное содержание серы в гидрогенизате 9 ppm получено при температуре процесса 350°С.

При гидроочистке данного сырья (при тех же условиях процесса) с использованием катализатора по прототипу остаточное содержание серы в гидрогенизате составляет 100 ppm (температура процесса 325°С), 23 ppm (температура процесса 340°С), 12 ppm (температура процесса 350°С).

При испытании патентуемого катализатора в процессе гидроочистки ПДФ (плотность при 15°С 0,842 кг/м3, содержание серы 0,8838 мас.% (8838 ppm), температура начала кипения 184°С, температура конца кипения 355°С) при температуре 340°С, давлении 4,0 МПа, соотношени водород: сырье 500 нл/л сырья, объемной скорости подачи сырья (ОСПС) 1,0 ч-1 получают 99,9 % степень обессеривания, а остаточное содержание серы в гидрогенизате 7-8 ppm. Патентуемый катализатор продемонстрировал стабильную работу в течение 750 ч.

При гидроочистке данного сырья (при тех же условиях процесса) с использованием катализатора по прототипу получена 99,5 % степень обессеривания, а остаточное содержание серы в гидрогенизате 43 ppm.

Реализация патентуемого катализатора обеспечивает эффективное гидрообессеривание нефтяных фракций, в частности прямогонной дизельной фракции с содержанием серы от 3200 ppm до 8838 ррт. При этом может быть получено остаточное содержание серы в гидрогенизате менее 10 ppm при более низкой температуре процесса гидроочистки (325-340°С).

1. Катализатор для гидроочистки нефтяных фракций, содержащий оксиды кобальта и/или никеля, молибдена, фосфора, натрия и алюминия-носителя, приготовленного на основе гидроксида алюминия марки «сырая лепешка», отличающийся тем, что гидроксид алюминия марки "сырая лепешка" получают методом однопоточного осаждения, состав сырья для приготовления носителя дополнительно включает порошок гидроксида алюминия при следующем соотношении компонентов (мас.%): гидроксид алюминия марки "сырая лепешка" : порошок гидроксида алюминия 1:1 - 2,3 соответственно, катализатор имеет следующий химический состав, мас.%:

| Оксид кобальта и/или никеля | 3,0-4,5 |

| Оксид молибдена | 10,5-15,8 |

| Оксид фосфора | 3,0-4,0 |

| Оксид натрия | 0,01-0,05 |

| Оксид алюминия | остальное до 100 |

2. Катализатор для гидроочистки нефтяных фракций по п. 1, отличающийся тем, что смесевой гидроксид алюминия, полученный смешением гидроксида алюминия "сырая лепешка" и порошка гидроксида алюминия, обрабатывают раствором азотной, уксусной, фосфорной кислот и триэтиленгликолем, после чего перемешивают в течение 10-15 минут.

3. Катализатор для гидроочистки нефтяных фракций по п. 1, отличающийся тем, что сформованный носитель сушат при 120-180°С в течение 4-10 часов, в дальнейшем температуру поднимают до 550°С по 50°С в час в течение 9 часов, после чего прокаливают при 500-550°С в течение 4-9 часов.