Состав и способ приготовления твердого пенообразователя для удаления жидкости с забоя газовых и газоконденсатных скважин

Иллюстрации

Показать всеИзобретение относится к газодобывающей промышленности и может быть использовано для удаления водогазоконденсатной смеси с забоя газовых и газоконденсатных скважин. Технический результат - повышение пенообразующей способности, обеспечение эффективного удаления жидкости с забоя газовых и газоконденсатных скважин при различной минерализации скважинной жидкости, в широком диапазоне содержания углеводородной фазы, сохранение физико-химических свойств пенообразователя при повышенных температурах. Состав для приготовления твердого пенообразователя для удаления жидкости с забоя газовых и газоконденсатных скважин, содержащий поверхностно-активное вещество - ПАВ, мочевину, карбоксиметилцеллюлозу - КМЦ, в качестве ПАВ содержит МОРПЕН, представляющий собой смесь водо- и маслорастворимых алкилсульфатов и сульфоэтоксилатов натрия, при следующем соотношении компонентов, масс. %: МОРПЕН 24,9-28,4, мочевина 71,1-74,6, КМЦ 0,5-1,0. Способ приготовления твердого пенообразователя для удаления жидкости с забоя газовых и газоконденсатных скважин из указанного выше состава, включающий растворение мочевины в ПАВ МОРПЕН при температура 80-90°С до образования истинного раствора, постепенное введение в полученный раствор при перемешивании КМЦ, а затем заливку полученной смеси в формы и полное отверждение состава. 2 н.п. ф-лы, 5 табл., 4 пр.

Реферат

Настоящее изобретение относится к газодобывающей промышленности и может быть использовано для удаления водогазоконденсатной смеси с забоя газовых и газоконденсатных скважин.

Известен твердый пенообразующий состав для удаления жидкости из скважин и способ его получения. Данный состав содержит порошкообразную основу КССБ, поверхностно-активные вещества (ПАВ) на основе алкилфенола, тартрат аммония и карбонат натрия [1].

Недостатки данного твердого пенообразователя:

- низкая пенообразующая способность водогазоконденсатной смеси с содержанием углеводородной фазы более 20 об. %;

- способ приготовления твердого пенообразователя включает в себя контроль температуры в узком диапазоне, и ее превышение может привести к неконтролируемому газообразованию.

Известен состав твердого пенообразователя для удаления жидкости из газовых и газоконденсатных скважин, содержащий: неиногенное поверхностно-активное вещество (ОП-10 или неонол марки АФ-9, или блок-сополимеры окисей этилена и пропилена); смесь сложной соли мочевины с кислотой (оксалат мочевины или нитрат мочевины или гидрохлорид мочевины); нитриты щелочных или щелочноземельных металлов [2].

Недостатком данного состава твердого пенообразователя является то, что он обладает низкими прочностными свойствами, что может привести к его разрушению при транспортировке. Компоненты данного состава образуют гетерогенную смесь, прочностные свойства которой обусловлены лишь физическими силами адсорбционного взаимодействия, таким образом, между молекулами солей мочевины и неионогенными ПАВ образование аддуктов не происходит, что и сказывается на низкой прочности твердого пенообразователя.

Известен состав твердого пенообразователя для удаления жидкости из газовых и газоконденсатных скважин, содержащий мочевину, неионогенное ПАВ (неонол марки АФ 9-12, ОП-10, блоксополимеры окисей этилена и пропилена (CnH2n+1O(С3Н6О)m(C2H4O)рН, где n=5-15; m=9-45; р=30-180)), водорастворимый полимер (карбоксиметилцеллюлоза (КМЦ), полиакриламид АК-631 марки А-1510, поливиниловый спирт марки 18/11) и замедлитель растворения (лигносульфонаты: конденсированная сульфит спиртовая барда (КССБ 2), конденсированная сульфит спиртовая барда (КССБ 5), сульфит спиртовая барда) [3].

Недостатки данного твердого пенообразователя:

- низкая пенообразующая способность водогазоконденсатной смеси с содержанием углеводородной фазы более 20 об. %;

- способ изготовления твердого пенообразователя включает несколько этапов, при которых необходимо строгое соблюдение температурного режима, все это усложняет процесс.

Изобретение направлено на создание состава твердого пенообразователя с высокой пенообразующей способностью, позволяющего обеспечить эффективное удаление водогазоконденсатной смеси с забоя газовых и газоконденсатных скважин при различной минерализации скважинной жидкости, в широком диапазоне содержания углеводородной фазы и сохраняющего свои физико-химические свойства при повышенных температурах.

Результат достигается применением твердого пенообразователя для удаления жидкости с забоя газовых и газоконденсатных скважин, содержащего ПАВ, мочевину, карбоксиметилцеллюлозу, в качестве ПАВ содержит МОРПЕН, представляющий собой смесь водо- и маслорастворимых алкилсульфатов и сульфоэтоксилатов натрия, при следующем соотношении компонентов, масс. %:

Признаками изобретения "Состав и способ приготовления твердого пенообразователя для удаления жидкости с забоя газовых и газоконденсатных скважин" являются:

1. Мочевина.

2. Водорастворимый полимер.

3. В качестве водорастворимого полимера используется карбоксиметилцеллюлоза.

4. Поверхностно-активное вещество.

5. В качестве ПАВ используется МОРПЕН, представляющий собой смесь водо- и маслорастворимых алкилсульфатов и сульфоэтоксилатов натрия.

6. Способ приготовления твердого пенообразователя.

Признаки 1-4 являются общими с прототипом, а признаки 5, 6 - существенными отличительными признаками изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Предлагается состав твердого пенообразователя для удаления жидкости с забоя газовых и газоконденсатных скважин, содержащий ПАВ, мочевину, карбоксиметилцеллюлозу, в качестве ПАВ содержит МОРПЕН, представляющий собой смесь водо- и маслорастворимых алкилсульфатов и сульфоэтоксилатов натрия, при следующем соотношении компонентов, масс. %:

и способ приготовления твердого пенообразователя для удаления жидкости с забоя газовых и газоконденсатных скважин, включающий растворение мочевины в ПАВ МОРПЕН при температуре 80-90°C до образования истинного раствора, постепенное введение в полученный состав при перемешивании карбоксиметилцеллюлозы, а затем заливку полученной смеси в формы и ожидание полного отверждения состава.

Выбранные пределы концентраций мочевины объясняются тем, что ее содержание в составе твердого пенообразователя менее чем 71,1 масс. % приводит к образованию пластичной, легкодеформируемой структуры стержня, а увеличение концентрации более чем 74,6 масс. % придает стержню хрупкость, что может привести к его разрушению при транспортировке.

Выбранные пределы концентраций ПАВ МОРПЕН объясняются тем, что его содержание в составе твердого пенообразователя менее чем 24,9 масс. % приводит к снижению пенообразующей способности на единицу массы стержня, что потребует большего количества стержней для обработки скважины, а увеличение концентрации более чем 28,4 масс. % приводит к образованию пластичной, легкодеформируемой структуры стержня, так как данного количества мочевины недостаточно для отверждения указанного количества ПАВ.

1. Выбранные пределы концентраций карбоксиметилцеллюлозы объясняются тем, что при ее содержании в составе твердого пенообразователя менее чем 0,5 масс. % происходит снижение прочностных свойств твердого пенообразователя, а увеличение концентрации более чем 1,0 масс. % приводит к повышению вязкости пены, что может привести к увеличению гидравлического сопротивления в трубопроводе и потребует дополнительных затрат на разрушение образующейся пены.

2. Для исследований использовались:

3. Мочевина, ГОСТ 2081-2010.

4. ПАВ МОРПЕН, представляющий собой смесь водо- и маслорастворимых алкилсульфатов и сульфоэтоксилатов натрия, ТУ 2481-006-45811049-2002.

5. Карбоксиметилцеллюлоза, ТУ 22312-001-53535770-01.

6. Модельные пластовые воды, минерализацией 8,30 г/л.

7. Осветительный керосин КО-25, ТУ 38.401-58-10-01.

Примеры приготовления составов твердых пенообразователей.

Пример 1

Мочевину в количестве 711,0 г (71,1 масс. %) растворяют при перемешивании в 284,0 г (28,4 масс. %) ПАВ МОРПЕН при температуре 80-90°C до получения истинного раствора мочевины. Далее постепенно вводят в полученный состав при перемешивании 5,0 г (0,5 масс. %) карбоксиметилцеллюлозы. Заливают полученную смесь в формы и ожидают полного отверждения состава.

Пример 2

Мочевину в количестве 723,0 г (72,3 масс. %) растворяют при перемешивании в 268,0 г (26,8 масс. %) ПАВ МОРПЕН при температуре 80-90°C до получения истинного раствора мочевины. Далее постепенно вводят в полученный состав при перемешивании 10,0 г (1,0 масс. %) карбоксиметилцеллюлозы. Заливают полученную смесь в формы и ожидают полного отверждения состава.

Пример 3

Мочевину в количестве 745,0 г (74,5 масс. %) растворяют при перемешивании в 248,0 г (24,8 масс. %) ПАВ МОРПЕН при температуре 80-90°C до получения истинного раствора мочевины. Далее постепенно вводят в полученный состав при перемешивании 7,0 г (0,7 масс. %) карбоксиметилцеллюлозы. Заливают полученную смесь в формы и ожидают полного отверждения состава.

Пример 4 (прототип, пример 3)

Мочевину в количестве 428,0 г (42,8 масс. %) растворяют в 48,0 г (4,8 масс. %) воды, нагретой до 70°C. Полученную смесь продолжают нагревать до получения истинного раствора мочевины (106°C). ПАВ (блок-сополимер окиси этилена и пропилена) в количестве 476,0 г (47,6 масс. %) нагревают до 70°C и смешивают с 476,0 г (47,6 масс. %) истинного раствора мочевины. Получают жидкокристаллическую смесь. Смешивают 952,0 г жидкокристаллической смеси и 48,0 г (4,8 масс. %) карбоксиметилцеллюлозы. Формуют образующуюся смесь и выдавливают в полиэтиленовую оболочку длиной 16 см и диаметром 5 см.

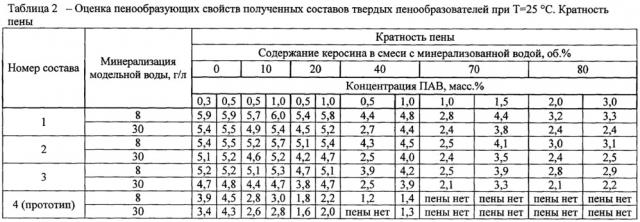

Компонентный состав полученных твердых пенообразователей, описанных в примерах 1-4, представлен в таблице 1.

Проводилась оценка пенообразующей способности (кратность и стабильность пены) полученных составов при различной минерализации модельных пластовых вод (8,30 г/л), в широком диапазоне содержания углеводородной фазы (0-80 масс. %) и при различных температурах (Т=25, 80°C), в качестве углеводородной фазы использовался осветительный керосин КО-25.

Кратность пены представляет собой отношение объема пены к объему раствора, пошедшего на ее образование:

где β - кратность пены;

Vп - объем пены, см3 (мл);

Vж - объем жидкости, см3 (мл).

Стабильность (устойчивость) пены - ее способность сохранять общий объем, дисперсность и препятствовать вытеканию жидкости (синерезису). В качестве меры стабильности пены используется период полураспада, который характеризуется временем, за которое выделяется половинный объем используемой в опыте жидкости.

В таблицах 2-5 представлены результаты проведенных исследований.

Из таблиц 2-5 следует, что заявленные составы обладают более высокими показателями пенообразующей способности в среде модельных пластовых вод различной минерализации и с различным содержанием углеводородной фазы (до 80 об. %) по сравнению с прототипом. Также представленные данные в таблицах 4-5 демонстрируют возможность применения данных составов при повышенных температурах.

Новая совокупность заявленных существенных признаков позволяет получить новый технический результат, а именно создать состав твердого пенообразователя с высокой пенообразующей способностью, позволяющий обеспечить эффективное удаление водогазоконденсатной смеси с забоя газовых и газоконденсатных скважин при различной минерализации скважинной жидкости, в широком диапазоне содержания углеводородной фазы и сохраняющий свои физико-химические свойства при повышенных температурах, и технологичный способ его приготовления.

Источники информации

1. Патент RU №2173694 С2, Е21В 43/00, С09K 7/08, 20.09.2001 г. - аналог.

2. Патент RU №2100577 C1, Е21В 43/00, Е21В 37/00, 27.12.1997 г. - аналог.

3. Патент RU №2323244 C1, С09K 8/94, 27.04.2008 г. - прототип.

1. Состав для приготовления твердого пенообразователя для удаления жидкости с забоя газовых и газоконденсатных скважин, содержащий поверхностно-активное вещество - ПАВ, мочевину, карбоксиметилцеллюлозу - КМЦ, отличающийся тем, что в качестве ПАВ содержит МОРПЕН, представляющий собой смесь водо- и маслорастворимых алкилсульфатов и сульфоэтоксилатов натрия, при следующем соотношении компонентов, масс. %:

2. Способ приготовления твердого пенообразователя для удаления жидкости с забоя газовых и газоконденсатных скважин из состава по п. 1, включающий растворение мочевины в ПАВ МОРПЕН при температура 80-90°С до образования истинного раствора, постепенное введение в полученный раствор при перемешивании карбоксиметилцеллюлозы, а затем заливку полученной смеси в формы и полное отверждение состава.