Способ изготовления износостойких поворотных резцов

Иллюстрации

Показать всеИзобретение относится к горнодобывающей промышленности и может быть использовано в производстве режущего инструмента горных и дорожных машин. Способ заключается в том, что закалка державки осуществляется непосредственно после ее изготовления горячей штамповкой из цилиндрической заготовки, которая для повышения интенсивности деформации металла в головной части державки предварительно снабжается фаской длиной от 0,38d до 0,44d под углом от 5,5β до 7β, где d - диаметр заготовки, β - угол наклона боковой поверхности штампа. Армирование державки твердосплавной вставкой осуществляется холодной запрессовкой. Способ обеспечивает увеличение срока эксплуатации резца благодаря увеличению износостойкости державки. Техническим результатом является увеличение твердости поверхности державки резца в зоне контакта ее с разрушаемой породой, что способствует увеличению срока эксплуатации резца. 5 ил.

Реферат

Изобретение относится к горнодобывающей промышленности и может быть использовано в производстве режущего инструмента для горных и дорожных машин.

Известен способ изготовления корпуса режущего инструмента (патент РФ №2387833 опубл. 27.04.2010 г.), содержащий обеспечение материала заготовки, имеющего осевой передний конец, и одновременное образование холодной штамповкой гнезда в осевом переднем конце материала заготовки и канавки съемника в заднем осевом местоположении гнезда, дополнительно содержащий холодную штамповку материала заготовки для образования заднего хвостовика и фиксирующей канавки в заднем хвостовике.

Недостатком способа являются большие энергозатраты на холодную штамповку заготовки, а также недостаточная твердость и износостойкость полученного.

Известен способ изготовления резцов (патент РФ №2394156 опубл. 10.07.2010 г.), содержащий следующие стадии: вставка покрытой анкерной части в полость; нагревание наконечника и части корпуса резца, образующей полость; введение в полость нагретого металла, способного соединяться с каждым покрытием, нанесенным на анкерную часть, и стенкой полости при затвердевании металла; последующее охлаждение наконечника и части корпуса резца, образующей полость, таким образом, что разогретый металл затвердевает и указанная часть корпуса резца дает усадку, оказывая достаточное давление на затвердевший металл для его прижатия к цилиндрической внешней поверхности анкерной части для закрепления наконечника в корпусе резца, при этом наконечник и корпус резца, образующий полость, можно охлаждать любым способом закалки, при котором структура части корпуса резца, образующей полость, становится мартенситной после ее закалки.

Недостатком способа является то, что перед закалкой корпуса резца, образующего полость, не производится его пластического деформирования, что не позволяет получить его высокую поверхностную твердость и, как следствие, износостойкость.

Известен способ изготовления режущего инструмента (патент Великобритании №2174434, опубл. 05.11.1986 г.), включающий размещение державки и армирующей вставки в гнезде ковочного пресса, деформацию державки для закрепления в ней части армирующей вставки.

Однако такой способ не обеспечивает надежности крепления армирующей вставки. В связи с износом зоны запрессовки в процессе эксплуатации возможно выпадение армирующей вставки.

Известен способ изготовления поковок с одним утолщением (Мансуров A.M., Технология горячей штамповки. - «Машиностроение», 1971. - С. 213-221), расположенным на конце стержня, где набор металла утолщения осуществляется в коническом пуансоне высадкой цилиндрической заготовки необходимого диаметра.

Недостатком данного способа является то, что металл утолщения после штамповки не получает достаточной степени пластической деформации, вследствие чего после закалки - недостаточной твердости и износостойкости.

Известен способ изготовления резцов (Крапивин М.Г., Раков И.Я., Сысоев Н.И. Горные инструменты. - 3-е изд., перераб. и доп.- М.: Недра, 1990. - С. 51-55), принятый за прототип, при котором державки резцов изготавливают методом штамповки с последующей механической обработкой, после чего державку, снаряженную флюсом, припоем и твердым сплавом, нагревают в индукторе до полного расплавления припоя, затем подстуживают до температуры закалки и проводят термическую обработку всего инструмента.

Недостатком способа является то, что державка после штамповки и механической обработки подвергается нагреву, что не позволяет достичь высокой поверхностной твердости державки и, как следствие, высокой износостойкости резца.

Техническим результатом изобретения является увеличение твердости поверхности державки резца в зоне контакта ее с разрушаемой породой, что способствует увеличению срока эксплуатации резца.

Технический результат изобретения достигается тем, что цилиндрическая заготовка снабжается фаской в головной части длиной от 0,38d до 0,44d под углом от 5,5β до 7β (где d - диаметр заготовки, β - угол наклона боковой поверхности штампа), после чего подвергается горячей штамповке и с последующей закалкой державки с температуры ковки, а армирующую вставку в отверстии державки закрепляют методом холодной запрессовки.

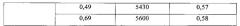

Способ поясняется следующими фигурами:

фиг. 1 - схема основных стадий предлагаемого технологического процесса изготовления резца, где:

1 - механическая обработка;

2 - штамповка;

3 - закалка и механическая обработка;

4 - холодная запрессовка твердосплавной вставки;

фиг. 2 - предлагаемая геометрия фаски, наносимой на заготовку под штамповку, где:

1 - цилиндрическая заготовка;

2 - штамп;

фиг. 3 - график зависимости интенсивности пластической деформации металла на рабочем части державки резца εр от длины фаски, выполненной на заготовке;

фиг. 4 - график зависимости интенсивности пластической деформации металла на рабочей части державки резца εр от угла выполненной фаски на заготовке;

фиг. 5 - график аппроксимирующих кривых зависимости ΣΔm=f(t) для фрагментов, подвергнутых термомеханической обработке при εр=0,69 (1) и закаленных без предварительного деформирования (2).

Способ осуществляется следующим образом.

С помощью механической обработки на токарном станке цилиндрическая заготовка снабжается фаской длиной от 0,38d до 0,44d под углом от 5,5β до 7β 1 (фиг. 1, фиг. 2). Затем заготовка с фаской подвергается процессам аустенизации и горячей пластической деформации на горизонтально-ковочной машине (ГКМ), заключающимся в нагреве заготовки до температуры аустенизации и обработки давлением (для материала державок резцов - стали 30ХГСА до 900°C, выдержке при этой температуре заданное время (для заготовки диаметром 32 мм ~ 8 мин) и высадке в коническом пуансоне ГКМ. В результате интенсивной пластической деформации в своей головной части поковка приобретает геометрию державки резца 2 (фиг. 1). После этого поковка извлекается из ГКМ, погружается в охлаждающую жидкость (воду или масло) с закалкой материала поковки и подвергается необходимой механической обработке 3 (фиг. 1). Затем путем холодной запрессовки поковка обеспечивается твердосплавной вставкой 4 (фиг. 1) с получением готового резца. В результате закалки деформированного металла твердость головной части державки повышается до 55 HRC, что позволяет повысить ее износостойкость примерно в 2 раза по сравнению с износостойкостью державки, получившей только термическую обработку по существующей технологии изготовления резцов, с соответствующим увеличением срока службы резца.

Пример. По результатам компьютерного моделирования процесса пластической деформации заготовки из стали 30ХГСА в процессе ее штамповки на горизонтально-ковочной машине установлено, что использование заготовки цилиндрической формы, применяемой при изготовлении державок поворотных резцов, приводит при штамповке лишь к незначительной интенсивности пластической деформации (εр=0,17) металла в рабочей части поковки. В то же время, выполнение на головной части применяемой заготовки фаски приводит к повышению интенсивности пластической деформации в поверхностном слое рабочей части державки. При этом наибольшая интенсивность пластической деформации металла в поверхностном слое рабочей части державки (εр=0,69), в 4,1 раза превышающая величину εр, достигаемую при использовании применяемых цилиндрических заготовок, достигается выполнением на головной части заготовки фаски длиной от 0,38d до 0,44d под углом от 5,5β до 7β (фиг. 3, фиг. 4).

Экспериментально установлено, что твердость поверхности фрагментов державок из стали 30ХГСА поворотного резца возрастает с повышением интенсивности пластической деформации εр, достигаемой при деформировании металла перед закалкой, в соответствии со степенным уравнением

,

где HB0 - поверхностная твердость фрагмента, не подвергнутого деформированию перед закалкой (εр=0); ΔHB - приращение твердости вследствие деформирования в процессе указанной термомеханической обработки (ТМО); А, x - коэффициенты, постоянные для данного материала державки (для стали 30ХГСА А=73 МПа, x=0,73).

Для фрагментов, деформированных с максимальной интенсивностью (εр=0,69), значение поверхностной твердости возрастает от 44 HRC (4090 МПа) - твердости поверхности державок из стали 30ХГСА при их термической обработке (ТО), используемой при существующей технологии изготовления резцов, до 55 HRC (5600 МПа).

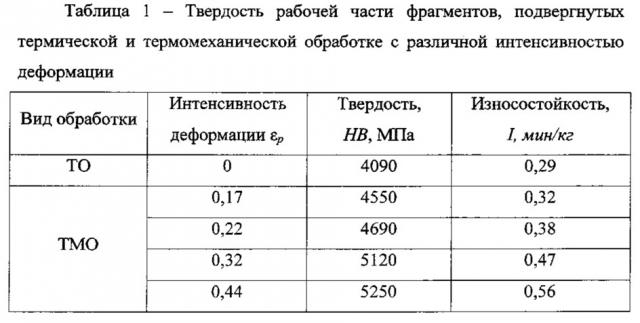

Экспериментально обнаружено, что в условиях, моделирующих условия работы поворотных резцов, интенсивность изнашивания фрагментов державок резцов по алевролиту и песчанику убывает с увеличением их твердости, достигаемой в результате ТМО (табл. 1).

Для максимальной твердости, достигаемой в результате деформирования при ТМО (55 HRC или 5600 МПа), интенсивность изнашивания фрагментов, как по алевролиту, так и по песчанику по сравнению с исходным значением HB (44 HRC или 4090 МПа) снижается примерно в 2 раза (фиг. 5).

Способ изготовления износостойких поворотных резцов, включающий штамповку цилиндрической заготовки с получением державки, ее механическую и термическую обработку, а также армирование твердосплавной вставкой, отличающийся тем, что в головной части цилиндрической заготовки под штамповку механической обработкой выполняют фаску длиной от 0,38d до 0,44d под углом от 5,5β до 7β, где d - диаметр заготовки, β - угол наклона боковой поверхности штампа, после чего заготовку подвергают горячей штамповке с последующей закалкой державки, а армирующую твердосплавную вставку в отверстии державки закрепляют методом холодной запрессовки.