Иммобилизованный биокатализатор для получения фумаровой кислоты

Иллюстрации

Показать всеИзобретение относится к биотехнологии. Предложен иммобилизованный биокатализатор для получения фумаровой кислоты. Биокатализатор представляет собой клетки мицелиального гриба рода Rhizopus, введенные исходно в виде спор в криогель поливинилового спирта и пророщенные для формирования мицелия. Причем споры включены в криогель в процессе его формирования. Проращивание спор проведено в среде, содержащей глюкозу 100 г/л, дрожжевой экстракт 5 г/л и триптон 10 г/л, или маргарин 10 г/л и экстракт кукурузной кочерыжки 5 г/л, или картофельный крахмал 50 г/л и дрожжевой экстракт 10 г/л, совместно с солями - (NH4)2SO4 2,36 г/л, MgSO4×7H2O 0,2 г/л, ZnSO4×7H2O 0,07 г/л, K2HPO4×3Н2О 1,0 г/л, или в среде, содержащей ячменный солод 20 г/л или сахарозу 30 г/л, дрожжевой экстракт 10 г/л и соевую муку 10 г/л. Сформированный в результате проращивания спор иммобилизованный биокатализатор имеет следующий состав (мас. %): биомасса мицелия (сухой вес) - 6,5÷16,3; поливиниловый спирт - 2,1÷6,0; вода - до 100. Биокатализатор устойчив в кислой среде, характеризуется высокой продуктивностью, обеспечивает увеличение выхода целевого продукта, срок использования в периодическом процессе достигает 2100 ч. 2 ил. (2 табл.).

Реферат

Изобретение относится к биотехнологии, конкретно к биокатализаторам в виде клеток мицелиальных грибов, иммобилизованных в матрицу нерастворимого носителя, продуцирующих фумаровую кислоту (ФК). Изобретение может быть использовано для микробиологического синтеза фумаровой кислоты, являющейся ценным продуктом для пищевой, фармацевтической и косметической промышленности, полупродуктом органического синтеза, исходным сырьем для синтеза биоразлагаемых полимеров.

Известен биокатализатор в виде свободных клеток мицелиальных грибов, способных синтезировать и секретировать ФК в среду их культивирования [Carol A. Roa Engel et al, Appl. Microbiol. Biotechnol. (2008) 78: 379-389, Enzyme and Microbial Technology (2011) 48: 39-47]. Накапливающаяся в среде фумаровая кислота способствует снижению pH среды культивирования до 3,0, что негативно влияет на жизнеспособность используемых в качестве биокатализатора клеток грибов и приводит к снижению продуктивности процесса.

Для биотехнологического получения органических кислот целесообразно использовать биокатализаторы, представляющие собой иммобилизованные клетки продуцентов, характеризующиеся повышенной стабильностью в средах с низким значением pH. Такой подход позволяет не только повысить устойчивость клеток к негативным воздействиям pH среды и высоких концентраций накапливающейся кислоты, но и повысить жизнеспособность клеток и, как следствие, продуктивность процесса. Кроме того, иммобилизация клеток позволяет значительно упростить стадию отделения биокатализатора от культуральной жидкости. Иммобилизованные биокатализаторы (ИБК) более привлекательны с экономической точки зрения за счет возможности их многократного использования, а также существенного сокращения объемов отработанной биомассы клеток-продуцентов, подлежащих утилизации после каждого рабочего цикла [RU 2253677 C2, опубл. 10.06.2005; RU 2383618 C1, опубл. 10.03.2010].

Известен ИБК на основе клеток мицелиальных грибов рода Rhizopus (R. arrhizus, R. nigricans и R. oryzae) и полиуретанового носителя, который способен трансформировать различные углеводсодержащие субстраты (моносахариды, отходы крахмалопаточного производства и другие углеводсодержащие продукты) в фумаровую кислоту [Helena Kautola, Yui-Yen Linko Production of fumaric acid with immobilized biocatalysts // Applied Biochemistry and Biotechnology Spring/Summer 1990, V. 24-25, Issue 1, pp 161-170, Podgorska, M. Kasprzak, D. Szwajgier Fumaric acid production by Rhizopus nigricans and Rhizopus oryzae using apple juice // Pol. J. Food Nutr. Sci. 2004, Vol. 13/54, No 1, pp. 47-50, Helena Kautola, Yu-Yen Linko Fumaric acid production from xylose by immobilized Rhizopus arrhizus cells // Applied Microbiology and Biotechnology October 1989, Volume 31, Issue 5-6, pp 448-452, M. Petrucciolia, E. Angianib, F. Federici Semi-continuous fumaric acid production by Rhizopus arrhizus immobilized in polyurethane sponge // Process Biochemistry Volume 31, Issue 5, June 1996, Pages 463-469, F. Federici, M. Petruccioli Fumaric acid production by Rhizopus arrhizus immobilized on polyurethane sponge // Progress in Biotechnology Volume 11, 1996, Pages 655-660, E.]. Иммобилизованный биокатализатор представляет собой клетки микроскопического гриба рода Rhizopus, полученные в иммобилизованном состоянии методом адсорбции спор в матрицу полиуретанового носителя с последующим их прорастанием в поры носителя и формированием мицелия, пронизывающего носитель. Для получения биокатализатора в питательную среду вносят суспензию спор и частицы полиуретана в требуемом соотношении и проводят культивирование в среде формирования (роста) в течение 20 ч при 33°C. Полученный ИБК используют для получения фумаровой кислоты из различных сахаров (глюкозы, сахарозы, фруктозы, ксилозы, мальтозы, галактозы). При этом в ходе получения фумаровой кислоты необходима частичная нейтрализация pH среды, для чего изначально в среду вносят карбонат кальция.

Биокатализатор характеризуется следующими недостатками:

- низкая продуктивность единицы объема ИБК по целевому продукту, составляющая - 0,2÷0,5 г ФК/ч/дм3 ИБК, при этом за 1 рабочий цикл фумаровая кислота может быть накоплена в среде в концентрации 7÷18,5 г/л;

- относительно невысокая длительность эффективного использования - до 1230 часов при использовании питательных сред, содержащих ксилозу;

- низкие конечные концентрации фумаровой кислоты, накапливаемые в среде, что приводит к увеличению затрат на стадии выделения целевого продукта из раствора;

- использованный метод иммобилизации (сорбция спорового материала с последующим формированием мицелия на носителе) не гарантирует постоянство характеристик ИБК, поскольку сорбирующаяся для формирования активного мицелия концентрация спор на носителе не постоянна;

- нестабильность в кислой среде.

Наиболее близким к заявляемому изобретению является иммобилизованный биокатализатор для получения фумаровой кислоты на основе мицелиального гриба R. oryzae F - 1032(ВКПМ), описанный в работе [Сенько О.В. и др. «Ресурсосберегающая биотехнология получения фумаровой кислоты из возобновляемого растительного сырья». Вестник Кузбасского государственного технического университета, 2013, №1, с. 111-113]. Отмечается, что биокатализатор получен по методике, описанной в патенте РФ на изобретение №2253677, в соответствии с которой для наращивания спорового материала клетки гриба Rhizopus oryzae высевают на чашки Петри с агаризованной средой следующего состава: 20 г/л глюкозы, 200 г/л тертого картофеля, 0,2 г/л MgSO4×H2O, 0,2 г/л CaCO3, 20 г/л агара (pH 6,5) и выращивают при 28°C в течение 48 ч. Проращивание иммобилизованного спорового материла - формирование готового биокатализатора в виде иммобилизованного грибного мицелия - проводят в среде, содержащей 100 г/л глюкозы, 10 г/л дрожжевого экстракта, 20 г/л CaCO3, т.е. в условиях, которые обеспечивают повышение лактатдегидрогеназной активности биокатализатора, играющей основополагающую роль в целевом использовании биокатализатора для получения молочной, а не фумаровой кислоты. Как следствие, применение биокатализатора по прототипу позволяет получить относительно невысокие показатели его продуктивности по фумаровой кислоте и длительности эффективного использования: максимальный выход фумаровой кислоты составляет 0,35 г/г субстрата, а длительность применения биокатализатора составляет 480 часов.

Задачей настоящего изобретения является создание устойчивого в кислой среде, высокопродуктивного иммобилизованного биокатализатора для получения растворов фумаровой кислоты с высокой концентрацией целевого продукта, пригодного для длительного и многократного использования на различных средах, в том числе на гидролизатах, полученных из углеводсодержащего сырья, не имеющего пищевой ценности.

Поставленная задача решена иммобилизованным биокатализатором для получения фумаровой кислоты, представляющим собой клетки мицелиального гриба рода Rhizopus, способные продуцировать фумаровую кислоту, введенные исходно в виде спор в матрицу нерастворимого носителя и пророщенные для формирования мицелия, пронизывающего носитель, причем функцию нерастворимого носителя выполняет криогель поливинилового спирта, в который включены споры в процессе его формирования, отличающимся тем, что проращивание спор проводят в среде, содержащей (NH4)2SO4 (2,36 г/л), MgSO4×7H2O (0,2 г/л), ZnSO4×7H2O (0,07 г/л); K2HPO4×3H2O (1,0 г/л), а сформированный в результате проращивания спор иммобилизованный биокатализатор имеет следующий состав, мас. %:

| биомасса мицелия (сухой вес) | 6,5÷16,3 |

| поливиниловый спирт | 2,1÷6,0 |

| вода | до 100 |

Заявляемый ИБК обеспечивает получение технического результата, который, в сравнении с прототипом, состоит в увеличении максимального выхода фумаровой кислоты и увеличении максимального времени его эффективного использования. Применение заявляемого ИБК позволяет существенно расширить перечень субстратов, которые могут быть использованы для получения целевого продукта. В отличие от прототипа, получение фумаровой кислоты с помощью заявляемого ИБК не требует введения в среду каких-либо агентов, нейтрализующих pH.

Криогель поливинилового спирта (ПВС) обладает хорошими эксплуатационными характеристиками, а также высокой пористостью гелевой матрицы, обеспечивающей незатрудненную диффузию субстратов и продуктов [Лозинский В.И. Новое семейство макропористых и сверхмакропористых материалов биотехнологического назначения - полимерные криогели. // Известия РАН. Сер. Химическая, 2008, №5, с. 1-18]. Криогель ПВС химически стабилен при низких значениях pH в присутствии органических кислот, а также в присутствии возможных побочных продуктов распада природных полисахаридов и накапливающихся в среде микробных метаболитов. Известно его применение для получения биокатализаторов, предназначенных для получения этанола из пентоз [RU 2391402 С2, опубл. 10.06.2010] и молочной кислоты [RU 2253677 С2, опубл. 10.06.2005].

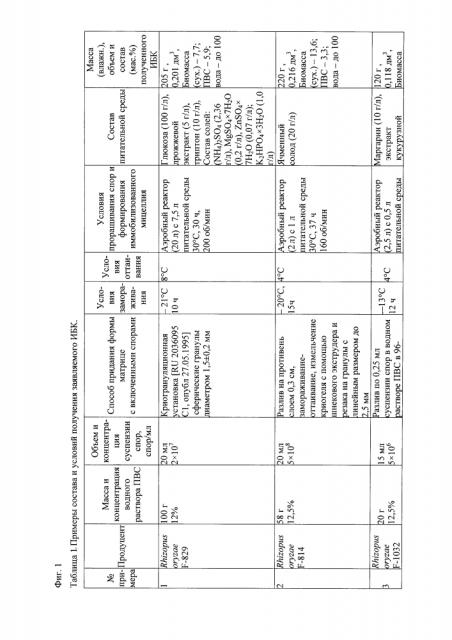

Принципиальную важность для возможности получения заявляемого технического результата имеет правильный подбор состава питательной среды для формирования иммобилизованного биокатализатора, обеспечивающий максимальное проявление требуемой биологической активности - способности продуцировать и выделять в среду фумаровую кислоту. Выбор состава используемых для получения катализатора сред основан на результатах проведенных авторами экспериментальных исследований, направленных на изучение структуры и свойств иммобилизованных биокатализаторов в зависимости от состава сред, использованных для их получения. Было обнаружено, что в присутствии таких неорганических солей, как карбонат кальция CaCO3, хлорид натрия NaCl, однозамещенный фосфат калия KH2PO4, происходит коллапс криогеля поливинилового спирта, формируемого за счет слабых водородных связей между параллельно располагающимися в пространстве полимерными цепями. Криогель начинает сжиматься (коллапсирует), при этом происходят сужение пор и затруднение массообменных процессов, в результате чего затрудняется доступ кислорода к мицелию, формируемому в порах за счет прорастания спор, и, как следствие, аэробные условия переходят в микроаэрофильные, и далее - в анаэробные. В условиях недостатка кислорода клетки адаптируются и переключаются на другие метаболические пути, при этом вместо фумаровой кислоты в среде накапливаются метаболиты, характерные для анаэробных процессов - этанол, ацетат, молочная кислота. Нами выяснено, что именно процесс продуцирования фумаровой кислоты клетками мицелиальных грибов является очень сильно зависимым от концентрации кислорода в среде, а отсюда - и от размера пор носителя, в котором накапливается мицелий, продуцирующий фумаровую кислоту, а размер пор, в свою очередь, регулируется составом среды, и в частности, ее солевым составом. Таким образом, состав питательных сред, используемых для получения заявляемого биокатализатора, и, в первую очередь, солевой состав является неочевидным и существенно важным признаком, характеризующим биокатализатор через способ его получения, поскольку непосредственно влияет на состояние криогеля, от которого зависит возможность достижения продемонстрированных далее высоких показателей продуктивности биокатализатора, длительности его полезного использования и конечной концентрации фумаровой кислоты, получаемой за один цикл. Как видно из табл. 1 (фиг.1), в которой приведены примеры состава и условий получения заявляемого ИБК, ни в одном из примеров не использованы среды, содержащие в своем составе такие неорганические соли, как карбонат кальция CaCO3, хлорид натрия NaCl, однозамещенный фосфат калия KH2PO4, которые, как правило, входят в состав питательных сред, используемых в биотехнологических процессах.

Заявляемый иммобилизованный биокатализатор получают следующим образом. К водному раствору ПВС, содержащему заданную концентрацию полимера, добавляют суспензию спор с концентрацией, обеспечивающей при прорастании спор в объеме полимерной гранулы накопление необходимого количества биомассы иммобилизованного мицелия, способного активно продуцировать фумаровую кислоту. Полученную суспензию дозируют в емкости желаемой формы и проводят процедуру «замораживания-оттаивания», включающую замораживание полученной смеси при температуре от -11 до -21°C, выдерживание при этой температуре в течение 10÷20 часов и последующее размораживание. Формирование биокатализатора в виде активного иммобилизованного мицелия осуществляют путем культивирования гранул криогеля ПВС с включенными в него спорами на питательных средах, состав которых приведен в табл. 1 (фиг.1). Клетки вводят в формирующийся носитель в результате суспендирования спор в растворе ПВС с последующим формированием криогеля и проращиванием спор. Иммобилизация мицелиальных клеток в объеме криогеля ПВС приводит к их пространственному разобщению пористой структурой матрицы, что позволяет создать и удерживать в метаболически активном состоянии высокие концентрации клеток, распределенных и зафиксированных в носителе по объему реактора, и увеличить, таким образом, скорость накопления метаболитов в среде культивирования. Такое пространственное распределение клеток создает улучшенные условия для метаболизма, что обеспечивает увеличение выхода целевого продукта и сохранение высокой продуктивности процесса в течение длительного времени. Как будет показано далее на примерах, общая длительность эффективного использования биокатализатора, определяемая как период его полуинактивации ППИБК (т.е. время, за которое исходная средняя продуктивность биокатализатора ПИБК в данных условиях проведения процесса снижается на 50%), в зависимости от условий проведения процесса достигает 2100 часов. Степень конверсии субстрата с использованием биокатализатора, сформированного в оптимально подобранных условиях, достигает 0,425 гФК/г субстрата (см. табл. 2 (фиг.2), пример 8) при высоком значении показателя конечной концентрации фумаровой кислоты - 51 г/л. Таким образом, степень конверсии субстрата с использованием заявляемого ИБК почти на 18% превышает аналогичный показатель для катализатора по прототипу, а общая длительность его эффективного использования (ППИБК) превышает аналогичный показатель для биокатализатора по прототипу в 4,3 раза (см. табл. 2 (фиг.2), пример 10).

Количественные соотношения, в которых компоненты (мицелиальная биомасса и ПВС) входят в состав заявляемого иммобилизованного биокатализатора, найдены экспериментально. Содержание ПВС в составе ИБК варьируют изменением концентрации раствора полимера, используемого для приготовления суспензии спор. Выбор концентрации раствора ПВС обусловлен следующим: при содержании ПВС в иммобилизованном биокатализаторе менее 2,1 мас. % происходит формирование больших пор, через которые происходит вымывание спор из носителя, сопровождающееся снижением продуктивности ИБК и уменьшением его механической прочности. При повышении содержания ПВС в иммобилизованном биокатализаторе более 6,0 мас. % сильно повышается вязкость его исходных растворов в суспензии со спорами, что затрудняет равномерное диспергирование спор в среде. Размер образующихся пор заметно уменьшается, что приводит к ухудшению массообменных процессов внутри иммобилизованного биокатализатора и соответственно к снижению его продуктивности. Нижний предел концентрации биомассы мицелия (по сухим веществам) в заявляемом ИБК определяется тем, что при концентрации, меньшей чем 6,5 мас. %, получаемый ИБК обеспечивает недостаточно высокую продуктивность процесса по целевому продукту, а верхний предел концентрации биомассы определяется тем, что при накоплении мицелия в порах полимерной матрицы свыше 16,3 мас. % происходит закупорка пор клетками метаболически активного мицелия настолько, что ухудшаются массообменные условия для клеток, локализованных во внутренних частях гранул ИБК, и его продуктивность снижается.

Заявляемому иммобилизованному биокатализатору может быть придана любая удобная форма, в частности форма сферических гранул, частиц неправильной формы, гелевых блоков, листов и др. Для этого суспензию спор в растворе полимера либо замораживают в соответствующей форме, либо измельчают полученный криогель ПВС с включенными спорами до проращивания мицелия с помощью предназначенного для этих целей оборудования (экструдеры, грануляторы и т.п.). Возможность варьирования формы иммобилизованного биокатализатора технически и технологически упрощает его практическое применение и масштабирование.

Споровый материал для иммобилизованного биокатализатора получают с применением известных биотехнологических приемов культивирования мицелиальных грибов в соответствии с частными характеристиками используемых культур микроорганизмов. Для получения высококонцентрированных суспензий спор после накопления спор проводят их смыв с поверхности плотных питательных сред с использованием традиционных микробиологических методов, применяемых для получения суспензии спор в водных растворах, и смешивают их с раствором ПВС.

Заявляемый ИБК может быть получен с использованием различных мицелиальных грибов, являющихся продуцентами фумаровой кислоты и относящихся к роду Rhizopus.

В табл.1(фиг.1) приведены примеры, показывающие некоторые конкретные варианты получения и состав заявляемого иммобилизованного биокатализатора. Данные табл.1(фиг.1), не исчерпывающие всех вариантов, подпадающих под формулу изобретения, показывают возможность получения заявляемого ИБК при использовании разных штаммов, при варьировании исходных концентраций раствора ПВС и суспензии спор, условий формирования иммобилизованного биокатализатора при условии сохранения заявленного солевого состава питательной среды. В результате проращивания спор ИБК, готовый к дальнейшему использованию, имеет следующий состав, мас. %:

| биомасса мицелия микроскопического гриба (сухой вес) | 6,5÷16,3 |

| поливиниловый спирт | 2,1÷6 |

| водная фаза | до 100 |

Получение фумаровой кислоты с помощью заявляемого ИБК проводят в реакторах с питательными средами в аэробных условиях при температуре 24÷35°C при постоянном перемешивании. Контроль потребления субстрата и накопления метаболитов в среде осуществляют известными методами (хроматографическими и спектрофотометрическими) с использованием стандартного аналитического оборудования.

В табл.2(фиг.2) приведены конкретные примеры получения фумаровой кислоты с использованием заявляемого ИБК из широкого спектра субстратов, в том числе субстратов, не имеющих пищевой ценности, таких, как синтетические питательные среды, среды на основе целлюлозосодержащего сырья, биомассы фототрофных микроорганизмов и макроводорослей. Приведенные примеры, не охватывающие всех возможных вариантов применения заявляемого катализатора для получения фумаровой кислоты, включают использование различных вариантов заявляемого ИБК, приведенных в табл.1(фиг.1), а также показывают возможность получения фумаровой кислоты при варьировании исходных концентраций ИБК и субстрата в различных условиях проведения процесса.

Удобство отделения иммобилизованной биомассы от культуральной среды в сочетании со способностью сохранять высокую продуктивность в течение длительного времени позволяет использовать заявляемый ИБК многократно в длительном периодическом процессе. Для этого после завершения одного рабочего цикла культуральную жидкость, содержащую фумаровую кислоту, сливают через сетчатый фильтр, установленный в ферментере (далее ее используют для выделения конечного продукта), а в ферментер вносят свежую порцию среды, содержащей субстрат, и осуществляют следующий рабочий цикл с использованием того же иммобилизованного биокатализатора в тех же условиях. В таких периодических условиях определяют максимальное время эффективного использования (период полуинактивации) иммобилизованного биокатализатора. Соответствующие данные приведены в табл.2(фиг.2).

Как видно из табл.2(фиг.2) максимальное время эффективного использования заявляемого биокатализатора может достигать 2100 часов (пример 10), что значительно превышает аналогичную величину для катализатора по прототипу.

Иммобилизованный биокатализатор для получения фумаровой кислоты, представляющий собой клетки мицелиального гриба рода Rhizopus, способные продуцировать фумаровую кислоту, введенные исходно в виде спор в матрицу нерастворимого носителя и пророщенные для формирования мицелия, пронизывающего носитель, причем функцию нерастворимого носителя выполняет криогель поливинилового спирта, в который включены споры в процессе его формирования, отличающийся тем, что проращивание спор проведено в среде, содержащей:

глюкозу 100 г/л, дрожжевой экстракт 5 г/л, триптон 10 г/л, или

маргарин 10 г/л, экстракт кукурузной кочерыжки 5 г/л, или

картофельный крахмал 50 г/л, дрожжевой экстракт 10 г/л

и соли - (NH4)2SO4 2,36 г/л, MgSO4×7H2O 0,2 г/л, ZnSO4×7H2O 0,07 г/л, K2HPO4×3Н2О 1,0 г/л,

или в среде, содержащей:

ячменный солод 20 г/л или

сахарозу 30 г/л, дрожжевой экстракт 10 г/л, соевую муку 10 г/л,

а сформированный в результате проращивания спор иммобилизованный биокатализатор имеет следующий состав, мас. %:

биомасса мицелия (сухой вес) - 6,5÷16,3;

поливиниловый спирт - 2,1÷6,0;

вода - до 100.