Способ очистки и сушки деталей вращения

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к очистке от технологических загрязнений и сушке поверхностей деталей вращения типа колец подшипников, осей, валов, втулок, зубчатых колес и др. Способ очистки и сушки деталей вращения, при котором детали придают вращение и направляют на ее поверхность поток сжатого воздуха. Частоту вращения детали устанавливают достаточной для удаления мелких частиц и влаги под действием центробежной силы с очищаемой поверхности и определяют по формуле:

. Время очистки и сушки определяют в соответствии с зависимостью:

где n - частота вращения детали, об/с; λ - коэффициент трения загрязнений относительно обрабатываемой поверхности; g - ускорение свободного падения, мм/с2; d - диаметр очищаемой поверхности, мм, τ - потребное время обработки, с; wν - удельная энергия недиссоциативной адсорбции молекул жидкости на очищаемой поверхности, Дж/кг. Сопло, с помощью которого осуществляют подачу сжатого воздуха в направлении, противоположном направлению вращения детали, устанавливают под углом к очищаемой поверхности, оказывающим максимальное воздействие на очистку поверхности. Технический результат: повышение качества очистки и сушки поверхности тел вращения, обеспечение более равномерной очистки поверхности, повышение производительности обработки за счет высокой интенсивности очистки, упрощение возможности практической реализации способа. 1 ил.

Реферат

Изобретение относится к области машиностроения, а именно к очистке от технологических загрязнений и сушке поверхностей деталей вращения типа колец подшипников, осей, валов, втулок, зубчатых колес и др.

Известны способы очистки изделий от загрязнений [SU 1440567, В08В 3/04, 1988, БИ 44; SU 1781322, C23G 3/04, 1992, БИ 46], в которых изделие помещают в камеру с моющей жидкостью, придают изделию вращение, а моющую жидкость с напором непрерывно прокачивают через камеру.

Недостатки этих способов заключаются в низкой интенсивности очистки и необходимости последующей сушки деталей.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ очистки и сушки деталей, при котором детали придают вращение и направляют на ее поверхность поток сжатого воздуха [SU 1747215 А1, 15.07.1992 (Д1)]. Способ реализован в устройстве, в котором в качестве обрабатываемой детали используют фильтр, который закрепляют на оправке, и на его внутреннюю и на наружную поверхность подают поток сжатого воздуха из сопел, установленных параллельно оси вращения, а скорость вращения детали во избежание разрушения фильтра плавно увеличивают с помощью выжимного сцепления.

Недостатками данного способа являются следующие: скорость вращения детали ограничивают так, что на многие, особенно мелкие, загрязнения действуют недостаточные по величине центробежные силы, под действием которых загрязнения и влага могут быть удалены с поверхности детали, время обработки может быть недостаточно для удаления с поверхности детали веществ, имеющих с ней молекулярное взаимодействие, а установка сопла параллельно оси вращения детали не обеспечивает высокую эффективность очистки, так как только незначительный наиболее близкий к очищаемой поверхности слой потока воздуха участвует в очистке, а большая часть потока воздуха, находящегося на некотором расстоянии от поверхности, расходуется вхолостую, и обработка поверхности осуществляется не равномерно, так как с увеличения расстояния от сопла давление воздуха значительно падает. Все это резко снижает эффективность процесса очистки и сушки деталей и снижает ее качество.

Задачей изобретения является повышение эффективности и качества очистки и сушки деталей.

Поставленная задача решается тем, что в способе очистки и сушки деталей вращения, при котором детали придают вращение и направляют на ее поверхность поток сжатого воздуха, при этом частоту вращения детали устанавливают достаточной для удаления мелких частиц и влаги под действием центробежной силы с очищаемой поверхности и определяют по формуле:

время очистки и сушки определяют в соответствии с зависимостью:

а сопло, с помощью которого осуществляют подачу сжатого воздуха в направлении, противоположном направлению вращения детали, устанавливают под углом к очищаемой поверхности, оказывающим максимальное воздействие на очистку поверхности, где n - частота вращения детали, об/с; λ - коэффициент трения загрязнений относительно обрабатываемой поверхности; g - ускорение свободного падения, мм/с2; d - диаметр очищаемой поверхности, мм, τ - потребное время обработки, с; wν - удельная энергия недиссоциативной адсорбции молекул жидкости на очищаемой поверхности, Дж/кг (для воды примерно равная 40 Дж/кг).

Техническим результатом являются обеспечение возможности удаления с поверхности даже мелких загрязнений и пленок, взаимодействующих с ней на молекулярном уровне, более эффективное использование потока сжатого воздуха и более равномерная очистка поверхности.

Придание детали высокой частоты вращения, при которой на загрязнения и влагу воздействует центробежная сила, достаточная для их удаления с поверхности, обеспечивает высокую эффективность очистки и способствует повышению ее качества. Указанное время обработки позволяет удалить с поверхности и те вещества, которые имеют с ней молекулярное взаимодействие. Так как сопло установлено под углом к очищаемой поверхности, то это повышает эффективность использования воздуха и обеспечивает одинаковое технологическое воздействие потока воздуха на всю очищаемую поверхность. Все это способствует достижению задачи повышения эффективности и качества процесса очистки и сушки деталей.

Сущность изобретения поясняется чертежом, где на фиг. 1 показана схема осуществления способа очистки и сушки деталей вращения.

Деталь 1 в виде кольца упорного подшипника с дорожкой качения 2 вращают вокруг его оси с частотой n. Вращение осуществляют от электропривода (не показан). Частоту вращения кольца выбирают из условия удаления с ее поверхности влаги и мелких частиц под действием возникающей центробежной силы и определяют из условия:

где n - частота вращения детали, об/с; λ - коэффициент трения загрязнений относительно обрабатываемой поверхности; g - ускорение свободного падения, мм/с2; d - диаметр очищаемой поверхности, мм.

Обычно помимо загрязнений и влаги на поверхности детали присутствуют также различные пленки, связанные с очищаемой поверхностью молекулярными связями. Они удаляются не сразу, а постепенно со временем, величину которого определяют по формуле:

где τ - потребное время обработки, с; - удельная энергия недиссоциативной адсорбции молекул жидкости на очищаемой поверхности, Дж/кг (для воды примерно равная 40 Дж/кг.).

С целью повышения эффективности и качества очистки и для обеспечения сушки на очищаемую поверхность подают очищенный от влаги сжатый воздух. Сопло, с помощью которого осуществляют подачу воздуха, располагают под углом α=30-60° к обрабатываемой поверхности. Конкретное значение угла α выбирают из условия обеспечения максимального воздействия на очищаемую поверхность и определяют экспериментально.

Воздействие трех факторов: центробежной силы, достаточного времени обработки и потока сжатого воздуха, позволяет обеспечить высокую эффективность очистки и сушки поверхности детали и повысить ее качество.

Пример. Очистке подвергали дорожку качения упорного кольца подшипника 1118-2902840, используемого в верхней опоре стойки передней подвески автомобилей ВАЗ «Калина», «Приора», «Гранта» и др. Диаметр очищаемой дорожки качения d=70 мм, ширина очищаемой дорожки качения h=5 мм. Для осуществления очистки кольцо устанавливали на оправке и придавали ему вращение. С помощью специального сопла, установленного под углом атаки 50 градусов, на поверхность дорожки против направления вращения детали подавали воздух под давлением 3-6 атмосфер. Выходное отверстие сопла устанавливали равным h=5 мм, чтобы струя воздуха концентрировалась на очищаемой поверхности.

Частоту вращения кольца определяли по формуле:

где n - частота вращения детали, об/с; λ - коэффициент трения загрязнений относительно обрабатываемой поверхности; g - ускорение свободного падения, мм/с2; d - диаметр очищаемой поверхности, мм.

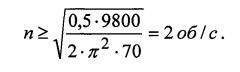

В условиях примера из формулы (1) находили:

Такой частоты вращения детали было достаточно для удаления свободно лежащих на поверхности загрязнений. Для повышения надежности очистки частоту вращения детали увеличивали и принимали равной n=5 об/с.

Обычно жидкость создает недиссоциативную адсорбцию с поверхностью детали. Поэтому энергия, передаваемая жидкости в процессе очистки, должна быть больше энергии ее адсорбции на очищаемой поверхности. Исходя из этого условия определяли потребное время обработки:

где τ время обработки, с; - удельная энергия недиссоциативной адсорбции молекул жидкости на очищаемой поверхности, Дж/кг (для пленок воды примерно равная 40 Дж/кг.); d - диаметр очищаемой поверхности, мм.

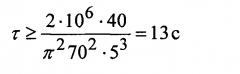

Подставляя в формулу (2) исходные данные, получали:

Принимали τ=15 с.

Подача сжатого воздуха на очищаемую поверхность обеспечила дополнительное равномерное воздействие на загрязнения, а также позволила осуществлять сушку поверхности от возможных остатков влаги. Для этого из воздуха предварительно была удалена влага.

Как видно, эффективность обработки оказалась очень высокой, так как время обработки составило всего несколько секунд. После указанной обработки поверхность детали полностью была очищена от загрязнений и влаги, и поэтому деталь после очистки непосредственно передавали на сборку. Вместе с тем осуществление способа основано на использовании простых широко применяемых технических средств, что упрощает его практическое применение.

Таким образом, использование предлагаемого изобретения обеспечило:

1. Повышение качества очистки и сушки поверхности тел вращения за счет одновременного воздействия на очищаемую поверхность сразу трех факторов - центробежной силы, времени обработки, достаточного для устранения межмолекулярных связей удаляемого вещества с очищаемой поверхностью, и воздействия потока сжатого воздуха.

2. Обеспечение более равномерной очистки поверхности, так как на все ее участки воздействие указанных средств осуществляется в одинаковой степени.

3. Повышение производительности обработки за счет высокой интенсивности очистки.

4. Упрощение возможности практической реализации способа, так как для его реализации требуются простые общедоступные технические средства.

Способ очистки и сушки деталей вращения, при котором детали придают вращение и направляют на ее поверхность поток сжатого воздуха, отличающийся тем, что частоту вращения детали устанавливают достаточной для удаления мелких частиц и влаги под действием центробежной силы с очищаемой поверхности и определяют по формуле:

время очистки и сушки определяют в соответствии с зависимостью:

а сопло, с помощью которого осуществляют подачу сжатого воздуха в направлении, противоположном направлению вращения детали, устанавливают под углом к очищаемой поверхности, оказывающим максимальное воздействие на очистку поверхности, где n - частота вращения детали, об/с; λ - коэффициент трения загрязнений относительно обрабатываемой поверхности; g - ускорение свободного падения, мм/с2; d - диаметр очищаемой поверхности, мм, τ - потребное время обработки, с; wν - удельная энергия недиссоциативной адсорбции молекул жидкости на очищаемой поверхности, Дж/кг, для воды - 40 Дж/кг.