Способ очистки деталей вращения

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к очистке от технологических загрязнений поверхностей деталей вращения типа колец подшипников, осей, валов, втулок, зубчатых колес и др. Способ заключается в том, что деталь помещают в цилиндрическую камеру, в которую с напором подают очищающую среду, а деталь приводят во вращательное движение. Детали дополнительно сообщают осциллирующие колебания вдоль ее оси, обеспечивающие периодическое разряжение и сжатие очищающей среды. Подачу очищающей среды осуществляют через по меньшей мере одну щель, выполненную в торце камеры под острым углом, в направлении, противоположном направлению вращения детали. Зазор между торцом детали и торцом камеры устанавливают равным: h=(1,5-3)⋅A, где А - амплитуда осциллирующих колебаний, мм. Зазор между наружной поверхностью и внутренней поверхностью камеры должен быть достаточным, чтобы в зоне действия потока очищающей среды не создавалось избыточное давление, существенно снижающее скорость потока. Технический результат заключается в повышении интенсивности и качества очистки. 2 ил.

Реферат

Изобретение относится к машиностроению, а именно к очистке от технологических загрязнений поверхностей деталей вращения типа колец подшипников, осей, валов, втулок, зубчатых колес и др.

Известны способы очистки изделий от загрязнений [RU 2032485, US 20030205238 и др.], в которых изделие помещают в камеру с моющей жидкостью, а вокруг детали создают вихревой поток жидкости.

Недостатки этих способов заключаются в низкой интенсивности очистки и невысоком качестве очистки из-за слабого давления очищающей среды на поверхность детали.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ очистки деталей вращения, заключающийся в том, что деталь помещают в цилиндрическую камеру, имеющую ограничитель перемещения детали вдоль ее оси, через который с напором подают движущуюся среду, а деталь приводят во вращательное движение (SU 1440567 А1, 30.10.1990 г. - прототип). Движущую среду также подают в плоскости базовой поверхности детали, вызывающей ее осевое перемещение, что обеспечивает очистку ее базовой поверхности.

Недостатком этого способа является низкая интенсивность и низкое качество очистки, так как в процессе очистки не обеспечиваются условия для отрыва загрязнений от очищаемой поверхности.

Задачей предлагаемого изобретения является повышение интенсивности и качества очистки поверхности детали от загрязнений.

Техническим результатом является создание в процессе очистки поверхности детали условий для отрыва загрязнений от очищаемой поверхности.

Поставленная задача достигается тем, что в известном способе очистки деталей вращения, заключающимся в том, что деталь помещают в цилиндрическую камеру, в которую с напором подают очищающую среду, а деталь приводят во вращательное движение, при этом детали дополнительно сообщают осциллирующие колебания вдоль ее оси, обеспечивающие периодическое разряжение и сжатие очищающей среды, а подачу очищающей среды осуществляют через по меньшей мере одну щель, выполненную в торце камеры под острым углом, в направлении, противоположном направлению вращения детали, при этом зазор между торцом детали и торцом камеры устанавливают равным:

h=(1,5-3)⋅A,

где А - амплитуда осциллирующих колебаний, мм,

при этом зазор между наружной поверхностью и внутренней поверхностью камеры должен быть достаточным, чтобы в зоне действия потока очищающей среды не создавалось избыточное давление, существенно снижающее скорость потока.

Так как детали придают осциллирующие колебания вдоль ее оси, а зазор между торцом детали и торцом камеры устанавливается соизмеримый с амплитудой колебания детали, то осевые перемещения детали периодически вызывают то сжатие среды, то разряжение в зоне очищаемой поверхности, в процессе которого возникает сила отрыва загрязнения от очищаемой поверхности. За счет этого интенсивность и качество очистки возрастают.

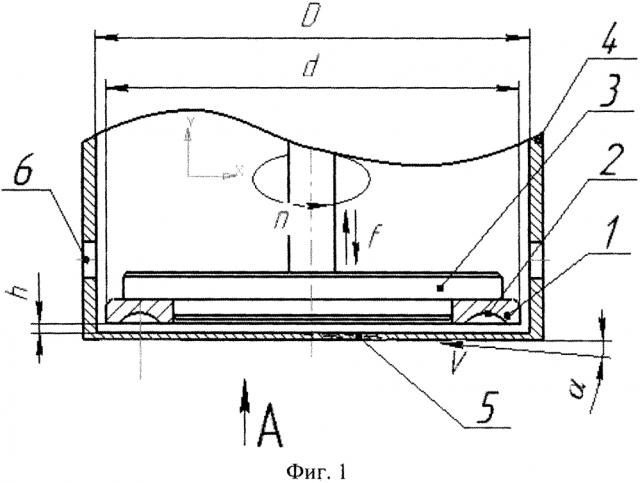

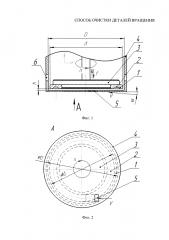

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена схема осуществления способа очистки деталей вращения, на фиг. 2 - то же, вид по стрелке А.

Деталь 1 в виде кольца упорного подшипника с дорожкой качения 2, подвергаемой очистке, устанавливают на оправку 3 и помещают в камеру 4 (фиг. 1). Оправке 3 с деталью 1 придают вращение с частотой n и осциллирующие колебания вдоль оси с частотой ƒ и амплитудой А. В торце камеры 4 под острым углом α сделана щель 5 в виде сопла, через которое со скоростью V подают очищающую среду, например моющую жидкость или воздух. Таких сопел может быть установлено вдоль окружности очищаемой поверхности несколько штук (фиг. 2). Отработанная очищающая среда выходит из камеры через зазор между деталью 1, имеющим диаметр d, и внутренней поверхностью камеры 4, имеющей диаметр D, и далее через отверстия 6 камеры 4 (фиг. 1).

Сущность предлагаемого изобретения заключается в следующем. Так как скорость очищающей среды, подаваемой под углом α к плоскости вращения детали 1, направлена против вращения детали 1, равной Vk=π⋅D⋅n, то суммарная результирующая скорость воздействия среды на очищаемую поверхность равна:

С учетом того, что значение cos α при изменении величины α на угол от 0 до 25 градусов изменяется менее, чем на 10%, то угол α следует устанавливать равным от 0 до 25 градусов: α=0°-25°. Максимальный эффект использования обеих факторов: скорости потока очищающей среды V и окружной скорости Vk вращения детали, достигают при их равных значениях. Поэтому с целью экономии затрачиваемой энергии обеспечивают соотношение:

Торец камеры 4 играет роль ограничителя осевого перемещения детали. Зазор между торцом детали 1 и торцом камеры 4 устанавливают равным

где А - амплитуда осциллирующих колебаний.

При меньшей величине зазора h возможен удар детали 1 о торец камеры 4. При большей величине зазора h снижается эффект от периодически возникающего повышенного давления очищающей среды на очищаемую поверхность при прямом ходе оправки на торец камеры 4 и возникающего разряжения при обратном ходе. Особое значение имеет разряжение среды возле очищаемой поверхности, так как при этом загрязнения как бы отсасываются с очищаемой поверхности.

Зазор между наружной поверхностью детали 1 и внутренней поверхностью камеры 4, равный δ=D-d, должен быть достаточным, чтобы в зоне действия потока очищающей среды не создавалось избыточное давление, существенно снижающее скорость потока V. Поэтому зазор должен быть равен

где S - суммарная площадь поперечного сечения выходного отверстия сопел, через которые подается очищающая среда, мм2.

Совместное действие скорости потока V и скорости вращения детали 1, а также периодические колебания детали 1 вдоль его оси, создающие следующие друг за другом разряжение и сжатие очищающей среды, обеспечивают повышение интенсивности и эффективности очистки детали от загрязнений.

Пример

Очистке подвергали дорожку качения упорного кольца подшипника 1118-2902840, используемого в верхней опоре стойки передней подвески автомобилей ВАЗ «Калина», «Приора», «Гранта» и др. Диаметр очищаемой дорожки качения 2 dd=70 мм, ширина очищаемой дорожки качения h=5 мм, наружный диаметр d=80 мм. Для осуществления очистки кольцо устанавливали на оправе 3 и придавали ему вращение с частотой n. Кроме того, кольцу сообщали колебания вдоль его оси с частотой двойных колебаний в секунду с амплитудой 1,9 мм. Затем оправку 3 вместе с деталью 1 вводили в камеру 4. Со стороны торца камеры 4 к дорожке качения 2 навстречу направлению окружной скорости детали под углом α=20° подводили поток воздуха со скоростью 400 м/мин. Поперечное сечение сопла равно S=2⋅5=10 мм2. Частоту вращения детали принимали n=2000 об/мин.

Зазор между торцом детали 1 и торцом камеры 4 определяли по формуле (3):

h=(1,5-3)⋅1,9=(2,85-5,7) мм.

Принимали h=4 мм.

Величину зазора между деталью 1 и камерой 4 определяли по формуле (4):

Принимали равным δ=1 мм. Тогда D=71 мм.

После 10 секунд обработки оправку вместе с деталью отводили из камеры 4, а очищенную деталь 1 снимали с оправки. Цикл повторяли.

Одновременное воздействие на обрабатываемую поверхность трех факторов - вращения детали, высокочастотных колебаний вдоль ее оси и воздействия потока очищающей среды, активизировало процесс очистки деталей и тем самым позволило обеспечить высокое качество очистки. Подобным образом могут подвергаться очистке и сушке не только детали типа колец упорных подшипников, но и кольца других типов подшипников.

Технико-экономическая эффективность предлагаемого способа заключается в следующем:

1. Повышение качества очистки поверхности тел вращения за счет одновременного воздействия на очищаемую поверхность трех факторов - вращения детали, воздействия потока очищающей среды и особенно создания периодических разряжений и сжатий очищающей среды в зоне очистки.

2. Повышение производительности обработки за счет высокой интенсивности очистки.

Способ очистки деталей вращения, заключающийся в том, что деталь помещают в цилиндрическую камеру, в которую с напором подают очищающую среду, а деталь приводят во вращательное движение, отличающийся тем, что детали дополнительно сообщают осциллирующие колебания вдоль ее оси, обеспечивающие периодическое разряжение и сжатие очищающей среды, а подачу очищающей среды осуществляют через по меньшей мере одну щель, выполненную в торце камеры под острым углом, в направлении, противоположном направлению вращения детали, при этом зазор между торцом детали и торцом камеры устанавливают равным:

h=(1,5 - 3)⋅A,

где А - амплитуда осциллирующих колебаний, мм,

при этом зазор между наружной поверхностью и внутренней поверхностью камеры должен быть достаточным, чтобы в зоне действия потока очищающей среды не создавалось избыточное давление, существенно снижающее скорость потока.