Способ соединения труб, снабжённых внутренней оболочкой

Иллюстрации

Показать всеИзобретение относится к технологии соединения труб с внутренним покрытием. Способ соединения труб, снабженных внутренней оболочкой, с привариваемым наружным стаканом включает размещение на концах труб на длину зоны активного термического влияния сварки между внутренней поверхностью трубы и внутренней оболочкой термоизоляционного материала, стыковку внутренних оболочек, концы которых выступают за концы труб на длину, достаточную для герметичного соединения внутренних оболочек, с последующим их герметичным соединением свариванием, размещение над местом соединения труб стакана с последующим присоединением его концов к трубам сваркой. Внутреннее пространство между торцами труб, стаканом и внутренней оболочкой заполняют материалом, обладающим адгезией как к материалу трубы и стакана, так и к материалу внутренней оболочки. Материал для заполнения пространства между торцами изготавливают из термопластичного материала в виде патрубка длиной, меньшей суммарной длины соединяемых выступающих концов внутренней оболочки на величину, необходимую на сжатие этих концов при сварке. Патрубок размещают над выступающими концами внутренних оболочек перед свариванием торцов внутренних оболочек, которое производят нагревом концов внутренних оболочек и патрубка с одновременным продольным сжатием труб до взаимодействия их торцов с торцами патрубка. Изобретение обеспечивает достаточную надежность и долговечность соединения внутренней оболочки за счет увеличения площади сварного соединения как по внутренней оболочке, так и по торцам трубы, что предохраняет трубы от отслоения внутренней оболочки в районах стыков и приводит к значительному увеличению межремонтного периода. 2 ил.

Реферат

Изобретение относится к технологии соединения труб с внутренним покрытием.

Известен способ соединения труб, снабженных внутренней оболочкой (патент RU №2236628, МПК F16L 13/02, опубл. 20.09.2004 г. в бюл. №26), включающий герметичное соединение внутренних оболочек с последующим соединением труб стаканом при помощи сварки, причем перед соединением труб стаканом на концах труб на длину зоны активного термического влияния сварки между внутренней поверхностью трубы и внутренней оболочкой размещают термоизоляционный материал, при этом внутренняя оболочка выступает за концы труб на длину, достаточную для герметичного соединения внутренних оболочек, затем стыкуют внутренние оболочки с последующим их герметичным соединением, например свариванием, после чего для придания монолитности конструкции внутреннее пространство между торцами труб заполняют непластичным материалом, причем стакан устанавливают снаружи на место соединения труб с равномерным перекрытием концов труб, а концы стакана присоединяют к трубам сваркой, при этом в качестве оболочки используют все материалы, предназначенные для футерования внутренней поверхности труб.

Недостатками данного способа являются:

- во-первых, высокая стоимость осуществления способа, связанная с необходимостью точного изготовления непластичного материала для его плотного прилегания к торцам труб, причем делается это индивидуально каждого стыка в отдельности;

- во-вторых, низкая надежность данного способа, связанная с тем, что соединение непластичного материала происходит только по одному стыку, что может привести к потере герметичности трубопровода при последующей его эксплуатации.

Также известен способ соединения металлических труб, снабженных внутренней оболочкой из термопластического материала (патент SU №1188437, МПК F16L 13/11, опубл. 30.10.1985 г. в бюл. №40), включающий сварку внутренних оболочек с последующей герметизацией металлических труб, при этом с целью повышения надежности соединения после сварки смежных концов оболочек срезают наплыв шва, смыкают концы металлических труб и герметизируют. Данный способ осуществляют следующим образом: после стыковки внутренней оболочки ее герметично соединяют сваркой, затем срезают наплыв сварного шва и смыкают концы металлических труб и их герметизируют наружным стаканом при помощи сварки либо резьбового соединения.

Недостатками данного способа являются негарантируемая надежность и долговечность соединения внутренней термопластичной оболочки из-за наличия внутреннего напряжения, которое приводит к отслоению и возникновению вздутостей оболочки на концах труб, что приводит при большом количестве стыков в результате перепадов давления во внутритрубном пространстве к отслоению оболочки от металлической трубы и, как следствие, к разрушению внутренней оболочки в результате ее "схлопывания", то есть к втягиванию оболочки к центру трубы с перекрытием проходного ее сечения.

Наиболее близким по технической сущности является способ соединения труб, снабженных внутренней оболочкой (патент RU №2232334, МПК F16L 13/02, опубл. 10.07.2004 г. в бюл. №19), включающий герметичное соединение внутренних оболочек с последующим соединением труб стаканом при помощи сварки, причем перед соединением труб стаканом на концах труб на длину зоны активного термического влияния сварки между внутренней поверхностью трубы и внутренней оболочкой размещают термоизоляционный материал, при этом внутренняя оболочка выступает за концы труб на длину, достаточную для герметичного соединения внутренних оболочек, затем стыкуют внутренние оболочки с последующим их герметичным соединением, например свариванием, после чего на место соединения труб устанавливают стакан, имеющий технологические отверстия, с равномерным перекрытием концов труб, а концы стакана присоединяют к трубам сваркой, далее для придания монолитности конструкции внутреннее пространство между торцами труб заполняют через технологические отверстия стакана затвердевающим со временем материалом, обладающим адгезией как к материалу трубы и стакана, так и к материалу внутренней оболочки.

Недостатками данного способа являются:

- во-первых, низкая надежность и долговечность, связанная с тем, что при несоблюдении технологии заливки затвердевающего со временем материала (клеевого состава) в стыковых соединениях труб остаются пустоты, что может привести к потере герметичности или разрушению стыковых соединений труб при высоких давлениях жидкости в трубопроводе при последующей его эксплуатации;

- во-вторых, большая продолжительность по времени при изготовлении соединения труб и высокие трудозатраты, связанные с предварительным свариванием торцов внутренней оболочки, а также с приготовлением и отвердеванием клеевого состава в каждом стыковом соединении труб, кроме того, необходима точная дозировка компонентов клеевого состава и специалист, обученный к работе с затвердевающими материалами.

Техническими задачами изобретения является повышение надежности и долговечность соединения труб, снабженных внутренней оболочкой, а также сокращение продолжительности времени на изготовление соединения труб и снижение трудозатрат на осуществление способа.

Поставленная техническая задача решается способом соединения труб, снабженных внутренней оболочкой, с привариваемым наружным стаканом, включающим размещение на концах труб на длину зоны активного термического влияния сварки между внутренней поверхностью трубы и внутренней оболочкой термоизоляционного материала, стыковку внутренних оболочек, концы которых выступают за концы труб на длину, достаточную для герметичного соединения внутренних оболочек, с последующим их герметичным соединением свариванием, размещение над местом соединения труб стакана с последующим присоединением его концов к трубам сваркой, причем внутреннее пространство между торцами труб, стаканом и внутренней оболочкой заполняют материалом, обладающим адгезией как к материалу трубы и стакана, так и к материалу внутренней оболочки.

Новым является то, что материал для заполнения пространства между торцами изготавливают из термопластичного материала в виде патрубка длиной, меньшей суммарной длины соединяемых выступающих концов внутренней оболочки на величину, необходимую на сжатие этих концов при сварке, причем патрубок размещают над выступающими концами внутренних оболочек перед их свариванием, которое производят нагревом концов внутренних оболочек и патрубка с одновременным продольным сжатием труб до взаимодействия их торцов с торцами патрубка.

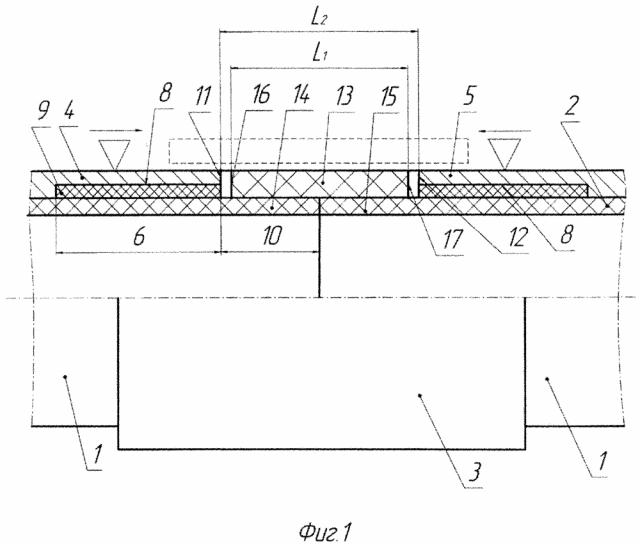

На фиг. 1 представлен в продольном разрезе процесс соединения труб, снабженных внутренней оболочкой.

На фиг. 2 представлен продольный разрез соединения труб, снабженных внутренней оболочкой, в окончательном виде.

Способ осуществляют в следующей последовательности: перед соединением труб 1, снабженных внутренней оболочкой 2, стаканом 3 (см. фиг. 1 и 2) на концах 4 и 5 труб 1 (см. фиг. 1) на длину 6 зоны активного термического влияния сварки 7 между внутренней поверхностью 8 трубы 1 и внутренней оболочкой 2 размещают термоизоляционный материал 9. При этом внутренняя оболочка 2 выступает за концы 4 и 5 труб 1 на длину 10, достаточную для герметичного соединения внутренних оболочек 2.

Материал для заполнения пространства между торцами 11 и 12 концов 4 и 5 трубы 1 соответственно изготавливают из термопластичного материала в виде патрубка 13 длиной L1, меньшей суммарной длины L2 (L1<L2) соединяемых выступающих концов внутренней оболочки 2 на величину, необходимую на сжатие этих концов при сварке.

Патрубок 13 размещают над выступающими концами 14 и 15 внутренних оболочек 2 перед сваркой стакана 3, которую производят нагревом, например, установкой ультравысоких частот (УВЧ), на фиг. 1 показано условно, концов 14 и 15 внутренних оболочек и патрубка 13 с одновременным продольным сжатием концов 4 и 5 трубы 1 до взаимодействия их торцов 11 и 12 с торцами 16 и 17 патрубка 13, при этом образуется сварной шов 18 (см. фиг. 2).

Стакан 3 устанавливают снаружи на место соединения труб 1 с равномерным перекрытием концов 4 и 5 труб 1, а концы стакана 3 присоединяют к трубам сваркой 7.

Пример конкретного выполнения

Перед протаскиванием (футерованием) внутрь трубы 1 (см. фиг. 1) диаметром 114 мм и толщиной стенки 7 мм (ГОСТ 8731-78) внутренней оболочки 2 на внутренней поверхности 8 концов 4 и 5 трубы 1 на длину 6 (120-140 мм) зоны активного термического влияния сварки 7 размещают термоизоляционный материал 9, состоящий, например, из асбеста или базальтового волокна.

Затем в трубу 1 через обжимающий фильер с калибрующим пояском диаметром 93 мм (на фиг. 1 и 2 не показаны) протаскивают внутреннюю оболочку 2 диаметром 110 мм и толщиной стенки 5,3 мм, оставляя выступающие концы с обеих сторон на длину 10 (не менее 55-70 мм, например 60 мм, и тогда суммарная длина L2=60×2=120 мм) за торцы 11 и 12 концов 4 и 5 трубы 1 соответственно.

Выступающую за торцы 11 и 12 трубы 1 внутреннюю оболочку 2 отрезают на длину 10 (50 мм) с образованием выступающих концов 14 и 15 внутренних оболочек 2.

Стакан 3 предварительно изготавливают толщиной стенки не менее 4 мм и длиной 180 мм с внутренним диаметром, равным наружному диаметру на концах 4 и 5 трубы 1, с учетом свободной посадки.

Подготовленные трубы 1 (см. фиг. 1 и 2) с внутренней оболочкой 2 доставляют к месту сборки, где производят стыковку внутренних оболочек 2 труб 1, предварительно надев на один из концов 4 или 5 трубы 1 стакан 3.

В пространство между торцами 11 и 12 соответственно концов 4 и 5 трубы 1 и снаружи на выступающие концы 14 и 15 внутренних оболочек 2 суммарной длиной L2=120 мм устанавливают патрубок 13 длиной L1=100 мм, например, выполненный в виде двух половинок трубы с наружным диаметром 114 мм и толщиной 7 мм из термопластичного материала, например ПВХ (поливинилхлорид).

После этого устанавливают снаружи на патрубок 13 и на концы 4 и 5 трубы 1 установку ультравысокой частоты (УВЧ), на фиг. 1 показано условно, и с ее помощью производят нагревание. При этом происходит нагревание как патрубка 13 (длиной L1=100 мм), так и концов 4 и 5 трубы 1, а также нагреваются выступающие концы 15 и 16 внутренних оболочек 2 суммарной длиной L2=120 мм. Одновременно с нагреванием установкой УВЧ производят продольное сжатие концов 4 и 5 трубы 1 навстречу друг другу до взаимодействия их торцов 11 и 12 соответственно с торцами 16 и 17 патрубка 13 (см. фиг. 2). В результате образуется цельный сварной шов 18 (см. фиг. 1 и 2), образующий герметичное соединение между торцами 14 и 15 внутренней оболочки 2, а также как между стаканом 13 и наружной поверхностью внутренней оболочкой 2, так и между торцами 16 и 17 стакана 13 с торцами 11 и 12 соответственно концов 4 и 5 трубы 1, что предохраняет трубы 1 от отслоения внутренней оболочки 2 в районах стыков.

Далее снимают установку УВЧ с патрубка 13 и концов 4 и 5 трубы 1, затем на концы 4 и 5 труб 1, фиксируя патрубок 13, надвигают стакан 3 так, чтобы равномерно перекрывались концы 4 и 5 труб 1, то есть на 30 мм от торцов 11 и 12, после чего стакан 3 с двух сторон присоединяют к трубам 1 при помощи сварки 7 по ГОСТ 5264-80, при этом благодаря наличию термоизоляционного материала 9 не происходит разрушения внутренней оболочки 2. Затем аналогично производят последовательно дальнейшие соединения труб 1 с внутренней оболочкой 2 до необходимой длины трубопровода.

Предложенный способ соединения труб, снабженных внутренней оболочкой, имеет высокую надежность и долговечность соединения внутренней оболочки за счет увеличения площади сварного соединения как по торцам и наружной поверхности внутренней оболочки, так и по торцам трубы, что предохраняет трубы от отслоения внутренней оболочки в районах стыков и приводит к значительному увеличению межремонтного периода.

Кроме того, применение патрубка из термопластичного материала в сочетании с установкой ультравысокой частоты позволяет сократить продолжительность времени на изготовление соединения труб и снизить трудозатраты на осуществление предложенного способа.

Способ соединения труб, снабженных внутренней оболочкой, позволяет:

- повысить надежность и долговечность соединения внутренней оболочки;

- сократить продолжительность времени на изготовление соединения труб и снизить трудозатраты на осуществление способа.

Способ соединения труб, снабженных внутренней оболочкой, с привариваемым наружным стаканом, включающий размещение на концах труб на длину зоны активного термического влияния сварки между внутренней поверхностью трубы и внутренней оболочкой термоизоляционного материала, стыковку внутренних оболочек, концы которых выступают за концы труб на длину, достаточную для герметичного соединения внутренних оболочек, с последующим их герметичным соединением свариванием, размещение над местом соединения труб стакана с последующим присоединением его концов к трубам сваркой, причем внутреннее пространство между торцами труб, стаканом и внутренней оболочкой заполняют материалом, обладающим адгезией как к материалу трубы и стакана, так и к материалу внутренней оболочки, отличающийся тем, что материал для заполнения пространства между торцами изготавливают из термопластичного материала в виде патрубка длиной, меньшей суммарной длины соединяемых выступающих концов внутренней оболочки на величину, необходимую на сжатие этих концов при сварке, причем патрубок размещают над выступающими концами внутренних оболочек перед их свариванием, которое производят нагревом концов внутренних оболочек и патрубка с одновременным продольным сжатием труб до взаимодействия их торцов с торцами патрубка.