Конвейерная линия

Иллюстрации

Показать всеРеферат

262682

О П И С А Н И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик ъ4"я 1з/ а с

Зависимое от авт. свидетельства ¹â€”

Заявлено 25.1.1965 (№ 940715/29-33) с присоединением заяьки ¹â€”

Приоритет

Опубликовано 26.1.1970. Бюллетень ¹ 6

Дата опубликования описания ЗХ1.1970

Кл. 80а, 51

Я Я /-т Л>

Д-Я g Я хУa

ЫПК В 28с

Комитет по делам изобретений и открыти1, при Совете Министров

СССР

УДК 666.96.05(088.8) ФЯЩ 3:ЕОЫЫ

Авторы изобретечия

В, С. Тершуков и Л. Л. Соколов

Заявитель Государственный научно-исследовательский институт по керамзиту

КОНВЕЙЕРНАЯ ЛИНИЯ

Изобретение относится к устройствам для отделки строительных изделий.

Известны конвейерные линии по отделке панелей, содержащие станину, на которой смонтированы механизмы транспортировки панелей, затирки раковин и окраски поверхностей панелей.

Однако они не обеспечивают хорошее качество затирки раковин и удаление лишнего слоя шпаклевки с,поверхности панели.

Предлагаемая линия устраняет эти недостатки и позволяет отделывать панели различного типа.

Достигается это тем, что линия сделана секционной, а затирочные механизмы выполнены в,виде редукторов с двумя вращающимися дисками.

Для обеспечения транспортировки,панелей различных типоразмеров механизм транспортироьки вьгполнен шаговым.

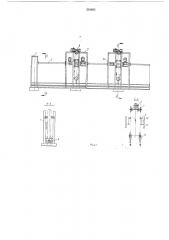

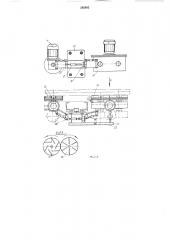

На фиг. 1 изображена описываемая линия; на фиг. 2 — механизм первичной шпаклевки; на фиг. 3 — затирочная рейка; на фиг. 4 — механизм окраски и на фиг. 5 — механизм транспортировки панелей.

Станина линии состоит из стоек 1 и каркасов 2, соединенных между собой нижними и верхними балками 8. Верхние балки являются основанием направляющих роликов, положение которых определяется толщиной панели, а нижние — основанием (опорой) для панелей и корпусом механизма 4 транспортировки панелей. На каркасах 2 монтируются механизмы отделки. Длина линии, количество каркасов и механизмов отделки определяются типом панели и технологией отделки.

Механизмы 5 отделки перемещаются вдоль. панели вертикально вверх-вниз механизмом передвижения, который состоит из электродви1р гателя, редуктора, зубчатой передачи б, грузового вала со звездочками 7 и натяжного устройства 8. Вместо соединительного звена втулочно-роликовой цепи установлен вильчатый палец 9, на который через рычаг или ползуш15 ку 10 навешена каретка 11. При работе механизма вильчатый палец обегает звездочки 7, обеспечивая возвратно-поступательное движежение (вверх-вниз) каретки 11 без реверса электродвигателей.

Механизм первичной шпаклевки (см. рис. 2), предназначенный для вскрытия раковин на поверхности панели, шпаклввки и затирки раковин, содержит каретку 12 с роликами, механизм 18 обдирки-очистки и механизм 14 затирки. Механизм обдирки-очистки представляет собой конический редуктор с электродвигателем. На выходном конце редуктора смонтиро:ван плавающий диск с металлическими щетками 15 для вскрытия раковин и очистки поверхности панели от плен и других загрязнений, 262682

Для предотвращения образования пыли, насыщения поверхности панели водой, а следовательно, улучшения качества шпаклевки панель обливают водой. Механизм затирки предста вляет собой винтовой пли червячный редуктор с двумя выходными валами, на которых смонтированы плавающие затирочные диски 1б и

17 с торцовыми шпателями. На диске 17 укреплены гибкие тангенциальные ш патели с углом атаки 50 — 70 к направлению вращения дисков. Такое расположение шпателей обеспечивает намазывание (без разбрасывания) слоя шпаклевки на поверхность панели и затирку раковин. Шпаклевочный раствор наносят на поверхность панели шелевой форсункой 18 с резиновой диафрагмой, которая монтируется на редукторе механизма загирки. Радиально жесткие шпатели на диске 1б производят окончательную затирку раковин, шлифовку и удаление лишней шпаклевки с поверхности панели. Шаг передвижения панели равен - /з диаметра диска — это обеспечивает полное удаление шпаклевки с поверхности изделия.

Механизмы отделки прижимаются к поверхности изделия диафрагменными камерами 19 и устанавливаются параллельно механизмом 20 параллельности; их положение в за висимости от толщины изделия регулируется талрепом 21 (на каретке), регулировочным винтом 22 и гайкой 28.

Механизм вторичной шпаклевки 24 (см. фиг. 1 ) служит для повторной шпаклевки оставшихся раковин и трещин и состоит из узла для нанесения шпаклевки на поверхность панели и механизма загирки. Узел нанесения шпаклевки выполнен в двух вариантах: первый в щелевая форсунка 18 с резиновой диафрагмой, второй затирочпая рейка (см. фиг. 3), которая состоит из корпуса 25, гибких элементов (плоских пружин) 2б, каплевидных труб 27, во внутреннюю полость которых подается ш паклевка, и двух шпателей: короткого

28 и длинного 29, которые в свободном состоянии плотно прижаты друг к другу. При ходе вверх упругий элемент 2б .и шпатель 29 сгибаются .и между шпателями 28 и 29 образуется щель, через которую по мере необходимости выходит шпаклевочный расгвор, заполняя раковины. При ходе вниз упругий элемент 2б сгибается iBBppx, а шпатель 29, деформируясь и прижимаясь к шпателю 28, закрывает щель и своей обратной стороной затирает поверхность

35 панели. При этом лишняя шпаклевка из внутренней полости каплевидной трубы сбрасывается перепускным клапаном в бункер. Окончательная затирка и шлифовка поверхности панели осуществляется механизмом затирки.

Механизм 80 окраски (см. фиг. 4) предназначен для одновременной очистки поверхности от пыли и окраски ее и состоит из каретки

12, механизма 18 очистки и форсунки 81. Поверхность панели очищается механизмом обдирки-очистки, на дисках которого смонтированы щетки, например волосяные, к поверхности панели механизм прижимается диафрагменной камерой 19 через талреп 21. Окраска панелей осуществляется форсункой 81, конструкция которой позволяет:применять цементные и силикатные краски.

Механизм 4 служит для транспортировки панелей на линии, он монтируется между нижними балками 8 и 82, и состоит из опорных пластин 88, на которые устанавливаются панели рельса 84, подвижной балки 85 с роликами 8б, шланга 87, поддерживающей балки 88 и ползушки 89 с направляющей 40. В процессе работы жидкость подается в шланг 87, который под давлением жидкости раздувается, поднимая подвижную балку 85 и рельс 84. Последний поднимает панель, отрывая ее от опорных пластин. Гидроцилиндрами рельс передвигается на шаг, а вместе с ним передвигается и IIBнель. Масло сливается из шланга и детали

84 8б под собственным весом опускаются вниз, сплющивая шланг. Панели ставятся на опорные пластины 88, освобождая рельс 84, который возвращается гидроцилиндрами в исходное положение.

Предмет изобретения

1. Конвейерная линия lao отделке панелей, включающая станину, на которой смонтирова ны механизмы транспортировки панелей, затирки раковин и окраски поверхностей панелей, отличающаяся тем, что, с целью обеспечения возможности отделки различного типа панелей, линия выполнена секционной, а затирочные механизмы выполнены е виде редукторов с двумя вращающимися дисками.

2. Линия по п. 1, отличающаяся тем, что, с целью обеспечения транспортировки панелей различных типоразмеров, механизм транспортировки выполнен шатовым.

Фиг.5

Составитель E. Скляренко

Техред А. А. Камышникова Корректтор С, М. Сигал

Редактор В. Дибобес

Типография, пр. Сапунова, 2

Заказ 1391/3 Тираж 500 Подписное НИИПИ Комитета по делам изобретений и открытий прп Совете Министров СССР

Москва Ж-35, Раушская наб., д. 4/5