Светопоглощающее покрытие

Иллюстрации

Показать всеИзобретение относится к технологии специальных покрытий, обладающих способностью поглощать электромагнитное излучение определенного диапазона частот и используемых в различных областях - в строительстве и промышленности для наружных покрытий зданий и оборудования, а также в военной технике для задач маскировки и камуфляжа. Светопоглощающее покрытие, обеспечивающее достижение технического результата, включает следующие функциональные компоненты: эпоксидную смолу, низкомолекулярный полиамид, октиловый эфир, сульфид свинца. Изобретение обеспечивает покрытие, обладающее высокой адгезией к твердым материалам различной химической природы. 1 з.п. ф-лы, 1 ил., 2 пр., 2 табл.

Реферат

Изобретение относится к технологии специальных покрытий, обладающих способностью поглощать электромагнитное излучение определенного диапазона частот и используемых в различных областях - в строительстве и промышленности для наружных покрытий зданий и оборудования, а также в военной технике для задач маскировки и камуфляжа. Покрытие, описанное в настоящем изобретении, относится к материалам, поглощающим свет видимого спектрального диапазона и отражающим излучение ближней ИК-области спектра.

Из уровня техники широко известны несколько различных типов светопоглощающих покрытий. Так, покрытия, поглощающие до 85% солнечного излучения, но имеющие высокую отражательную способность на длинах волн, больших 2 мкм, были предложены в патенте США 4284689 А. Они представляют собой пленки из ряда полупроводниковых материалов (GaAs, Ge и кремний) с травленой поверхностью, характеризующейся наличием структуры каналов и пустот определенной морфологии. Существенным недостатком покрытий, описанных в этом патенте, является их высокая стоимость.

Композитное покрытие, описанное в патенте США 6630284 В1 и содержащее прозрачный слой и тонкую пленку таких металлов, как Ti, Zr, Hf, Cr, Mo, W, Ni, Pd, Pt или их сплавов, а также единичный антиотражающий слой, позволяет уменьшить отражение на границе раздела металл/прозрачный слой менее чем до 2% в диапазоне длин волн 600-1200 нм. Антиотражающий слой имеет показатель преломления более 2,5 и коэффициент экстинкции менее 0,5 в указанном диапазоне. В качестве материала слоя используются оксиды меди, особенно Cu2O, оксид железа(III) или карбид кремния. Недостатком этого композитного покрытия является высокая стоимость материала и сложность процесса его нанесения, определяемая необходимостью формирования покрытия, состоящего из нескольких слоев различной химической природы.

На принципе чередования пропускающих и поглощающих слоев также работает многослойное светопоглощающее покрытие для видимой и ближней инфракрасной области спектра, описанное в патенте США 6335142 В1. Многослойная система, за счет использования диэлектрических слоев (Al2O3, TiO2), обладает достаточно низким остаточным отражением - 1-2%. Поглощение более 95% достигается введением сплошного слоя металла толщиной более 1 мкм, для которого коэффициент поглощения для всей спектральной области ослабления излучения больше, чем для дисперсных металлических слоев. В качестве подложки покрытия используется сапфир, металлическая подложка может выполнять функции сплошного слоя металла: Ti, Ni, Cu, Cr, Ag, Al. Описанная в этом патенте многослойная светопоглощающая система имеет существенный недостаток - высокую стоимость и процесс ее формирования технологически сложен.

Светопоглощающее покрытие с управляемым рабочим спектральным диапазоном, коэффициентом поглощения не менее 98% и величиной остаточного отражения менее 2% описано в полезной модели РФ №126149. Последовательно нанесенные на подложку (стекло, стали, алюминий, латунь, медь и титан) методом электроннолучевого испарения, чередующиеся металлические (Ti, Cr, Ni, Cu) и диэлектрические слои (Al2O3, HfO2, Nb2O5, ZrO2, TaO5, TiO2, Ti2O3, Ti3O5, Y2O3 и SiO2) разных толщин образуют структуру суммарной толщины не более одного микрометра. Верхний диэлектрический слой оксида защищает многослойное пленочное покрытие от воздействия влаги и механических повреждений.

По технической сущности наиболее близким к предлагаемому покрытию являются, в патенте США 7927696 В2, дисперсии материалов, содержащие частицы сложных оксидов: Cu-Fe-Mn, Cu-Cr, Cu-Cr-Mn, Cu-Cr-Mn-Ni, Cu-Cr-Fe и Co-Cr-Fe, а также частицы нитрида или оксинитрида титана, анилинового черного, сажи и других компонентов, селективно поглощающие излучение видимого диапазона спектра. Они имеют размер от 300 нм и менее. Эти дисперсии формируют на отражающей в видимой области или имеющей металлический блеск поверхности светопоглощающую пленку, сохраняющую теплоизоляционные свойства подложки. При условии, что подложкой служит поверхность, отражающая 10% и более в видимом диапазоне и не поглощающая солнечное излучение, нанесение пленки уменьшает отражение видимого света на 10 и более процентов, степень уменьшения отражения солнечного излучения составляет не менее 0,25.

Существенным недостатком покрытия, описанного в патенте США 7927696 В2, является наличие в его составе нестандартных специальных пигментов из сложных оксидов металлов. Для получения этих специальных пигментов необходимо различное технологическое оборудование - высокотемпературная печь для твердофазного спекания исходных материалов, дробилка и мельница для измельчения помола полученных спеченных материалов, оборудование для рассева и выделения мелких фракций порошкообразных продуктов. Это, а также наличие в составе покрытия частиц нитрида и оксинитрида титана, определяет высокую стоимость описанных в этом патенте покрытий.

Технический результат предлагаемого изобретения состоит в разработке покрытия, обладающего высокой адгезией к твердым материалам различной химической природы (металл, стекло, керамика, пластмасса), низким отражением (менее 4%) в видимой части спектра (300-700 нм) и относительно высоким отражением (более 15%) в ближней ИК области спектра (2000-2200 нм). Разрабатываемое покрытие может быть использовано для нанесения на крупногабаритные объекты и сооружения традиционными методами (кистью, валиками, краскопультом), не требующими сложного специального технологического оборудования.

Жидкая полимерная композиция, используемая для нанесения светопоглощающего покрытия, включает следующие функциональные компоненты в соотношении:

| Неорганический пигмент - Свежеосажденный сульфид свинца | 7,9-42 |

| Полимерное связующее - Эпоксидная смола | 42,5-69 |

| Катализатор - Низкомолекулярный полиамид | 8,4-27,6 |

| Пластификатор - Октиловый эфир | 1,7-6,4 |

Полимерной структурообразующей основой материала покрытия является эпоксидная смола. Этот компонент обеспечивает формирование однородного, твердого и механически прочного покрытия, обладающего высокой химической устойчивостью и хорошей адгезией к поверхности различных материалов (металл, стекло, керамика, пластмасса). Содержание эпоксидной смолы в материале покрытия составляет вес. %. При содержании эпоксидной смолы более 69 вес. % композиция характеризуется высокой вязкостью, что затрудняет ее гомогенизацию и приводит к ухудшению однородности светопоглощающего покрытия. При содержании эпоксидной смолы менее 42,5 вес. % материал покрытия характеризуется низкой твердостью и механической прочностью.

Поглощение света в видимой части спектра обеспечивается введением в состав покрытия высокодисперсного сульфида свинца. Высокая дисперсность PbS обеспечивает седиментационную устойчивость жидкой композиции и однородность формируемого покрытия.

Для получения высокодисперсного сульфида свинца используется метод химического осаждения из водных растворов. В этом методе формирование дисперсного осадка сульфида свинца осуществляется при добавлении при перемешивании водного раствора сульфида щелочного металла (например, сульфида натрия) к водному раствору растворимой соли свинца. В результате химической реакции происходило образование черного нерастворимого в воде осадка сульфида свинца:

Последующее отделение осадка фильтрованием, его промывка и сушка приводит к получению высокодисперсного порошка сульфида свинца. Полученный порошок тщательно перемешивается с предварительно изготовленной жидкой полимерной композицией.

Содержание свежеосажденного сульфида свинца в композиции, наносимой на поверхность изделия, составляет 7,9-42 вес. %. При содержании сульфида свинца менее 7,9 вес. % формируемое покрытие обладает слабым светопоглощением в видимой части спектра (коэффициент отражения составляет более 2%). При содержании сульфида свинца более 42 вес. % композиция характеризуется низкой неоднородностью.

Низкомолекулярный полиамид выполняет роль катализатора структурообразования в покрытии и содержание этого компонента в композиции составляет 8,4-27,6 вес. %. При содержании низкомолекулярного полиамида более 27,6% наблюдалось существенное ухудшение твердости и механических свойств покрытия. При введении в состав материала менее 8,4 вес. % низкомолекулярного полиамида наблюдалось значительное замедление процессов структурообразования и ухудшение механических свойств покрытия.

Октиловый эфир является компонентом, обеспечивающим необходимую пластичность композиции. Содержание этого компонента в покрытии составляет 1,7-6,4 вес. %. При содержании октилового эфира менее 1,7 вес. % покрытие становится хрупким и механически непрочным. При содержании октилового эфира более 6,4 вес. % наблюдается значительное уменьшение твердости покрытия и покрытие легко деформируется даже при небольшой механической нагрузке.

Процесс изготовления покрытия включает: 1) приготовление жидкой органо-неорганической композиции; 2) нанесение композиции на поверхность изделия кистью (валиком, краскопультом); 3) кратковременную (продолжительность 5-60 мин) выдержку для завершения процессов полимеризации и упрочнения структуры композиционного материала покрытия.

ПРИМЕР 1

Для изготовления высокодисперсного светопоглощающего пигмента навеска нитрата свинца при перемешивании магнитной мешалкой растворялась в воде при комнатной температуре. К полученному раствору добавлялся предварительно изготовленный водный раствор сульфида натрия.

Полученный осадок отфильтровывали, промывали дистиллированной водой и высушивали в сушильном шкафу до постоянного веса. Высушенный осадок перемешивали при комнатной температуре с предварительно изготовленной жидкой полимерной композицией.

Спектры отражения покрытий были измерены на спектрофотометре Shimadzu UV 3600.

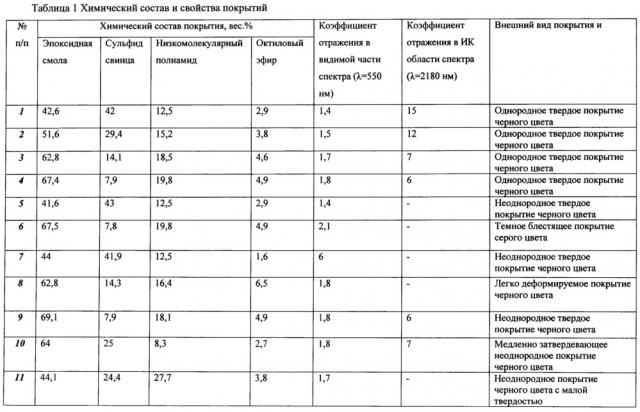

Химический состав и некоторые свойства полученных покрытий указаны в табл. 1.

Покрытия были нанесены на поверхность материалов различной химической природы - сталь, стекло, кварцевую керамику и пластмассу. Эксперименты показали, что наблюдается хорошая адгезия покрытий к поверхности всех использованных материалов. Толщина покрытий составляла 0,2-0,6 мм.

На чертеже представлены спектры отражения покрытий 1-4 в видимой и ближней ИК областях спектра (толщина покрытий составляла 0,52 мм (покрытие 1); 0,43 мм (покрытие 2); 0,46 мм (покрытие 3); 0,29 мм (покрытие 4)). Из приведенных спектров видно, что в видимой части спектра коэффициент отражения в широком интервале длин волн (300-700 нм) не превышает 2%. В ближней ИК области спектра (2000-2200 нм) с увеличением длины волны коэффициент отражения возрастает, достигая значений 10-15.

Из экспериментальных данных, приведенных в таблице 1, видно, что при содержании сульфида свинца более 42 вес. % покрытие имеет низкую однородность (покрытие 5), а при уменьшении содержания PbS менее 7,9 вес. % покрытие демонстрирует серый оттенок и коэффициент отражения света в видимой части спектра превышает 2% (покрытие 6).

Из данных этой же таблицы видно, что при содержании октилового эфира менее 1,6 вес. % формируемое покрытие имеет низкую однородность (покрытие 7). Эксперименты также показали, что при содержании октилового эфира более 6,4 вес. %, наблюдается низкая механическая прочность покрытия (покрытие 8).

При содержании эпоксидной смолы в составе покрытия более 69 вес. % невысока однородность покрытия, на его поверхности видны отдельные крупные черные пятна (покрытие 9). Эксперименты показали, что при содержании эпоксидной смолы менее 42,5 вес. % формируется неоднородное покрытие (покрытия 5, 11).

Уменьшение содержания в покрытии низкомолекулярного полиамида до уровня менее 8,4 вес. % приводит к существенному ухудшению механических свойств покрытия и значительному замедлению процессов его структурообразования (покрытие 10). При высоком содержании этого компонента, превышающем 27,6 вес. % наблюдается уменьшение твердости и однородности покрытия (покрытие 11).

ПРИМЕР 2

Для изготовления покрытия с теплоизоляционными свойствами в качестве жидкой композиции использовали предварительно изготовленную смесь (смесь С1), имеющую химический состав, вес.%:

| Свежеосажденный сульфид свинца | 25 |

| Эпоксидная смола | 50 |

| Низкомолекулярный полиамид | 20 |

| Октиловый эфир | 5 |

К этой смеси С1 при интенсивном перемешивании добавляли порошок, состоящий из керамических микросфер, имеющих размеры 10-100 мкм. Оболочка микросфер представляла собой алюмосиликатную керамику, а внутренняя область содержала смесь углекислого газа (70%) и азота (30%). Теплопроводность этих микросфер при 20°С составляла 0,08 Вт/м⋅K.

Полученная композиция наносилась на поверхность стальной пластины размером 100×100×2 мм и подвергалась сушке в воздушной атмосфере при комнатной температуре. Полученные покрытия имели толщину 0,5 мм и равномерно покрывали поверхность подложек.

Спектры отражения покрытий были измерены на спектрофотометре Shimadzu UV 3600. Оценка теплопроводности и термостойкости покрытий была осуществлена путем измерения температур на противоположных сторонах покрытия, причем с одной стороны покрытия находилась термостабилизированная поверхность с заданной температурой, а на другой поверхности покрытия осуществлялось контрольное измерение температуры.

В таблице 2 приведены химический состав и некоторые свойства полученных покрытий с использованием керамических микросфер.

Экспериментальная оценка теплопроводности и термостойкости покрытий 12-15 (таблица 2) показала отсутствие каких-либо повреждений их структуры при скачкообразном изменении температуры (ΔТ=40 K) и обеспечивала поддержание этого температурного перепада в течение 30 минут, что подтверждает высокие теплоизолирующие свойства покрытий. Покрытие 16, содержащее только 9 вес. % микросфер, не обеспечивало поддержания этого температурного перепада и обладало низкими теплоизолирующими свойствами.

Покрытия 12, 14-16 обладают высокими светопоглощающими свойствами. Покрытие 13, содержащее более 60 вес. % микросфер, неоднородно и характеризуется повышенным отражением света в видимой части спектра (таблица 2).

Таким образом, оптимальным сочетанием светопоглощающих и теплоизоляционных свойств обладают покрытия, содержащие 10-60 вес. % оксидных микросфер.

Источники информации

1. Hiromitsu Takeda, Kayo Yabuki. Visible light absorbing film, structural member having this visible light absorbing film and visible light absorbing ink which forms visible light absorbing film. - Patent USA 7927696 B2 (опубл. 19.04.2011); B32B 15/08; G02B 5/22; B32B 7/02; C09D 11/02.

2. Craighead H.G., Howard R.E. Light-absorbing materials. - Patent USA 4284689 (опубл. 18.08.1981); F24J 2/00 (20060101); F24J 2/48 (20060101).

3. Maschwitz P.A. Low reflection composite in transparent matrix. - Patent USA 6630284 (30.10.2001); G02B 1/11.

4. Quesnel E., Chaton P. Light absorbing coating with high absorption capacity. - Patent USA 6335142 B1 (01.01.2002; G11B 7/135; G02B 5/28; G02B 5/00.

5. Самсонов К.H. Светопоглощающее покрытие. - Полезная модель РФ 126149; G02 В5.

1. Светопоглощающее покрытие, включающее неорганический пигмент, полимерное связующее, катализатор полимеризации и пластификатор, отличающееся тем, что оно имеет коэффициент отражения в видимой части спектра (300-700 нм) не более 2%, а в спектральном ИК диапазоне (2000-2200 нм) не менее 10%, и имеет следующий состав, вес.%:

| Неорганический пигмент - Свежеосажденный сульфид свинца | 7,9-42 |

| Полимерное связующее - Эпоксидная смола | 42,5-69 |

| Катализатор - Низкомолекулярный полиамид | 8,4-27,6 |

| Пластификатор - Октиловый эфир | 1,7-6,4 |

2. Светопоглощающее покрытие по п. 1, отличающееся тем, что оно дополнительно содержит 10-60 вес.% оксидных микросфер, имеющих размер 1-100 мкм.