Способ изготовления изолированных труб с улучшенными свойствами

Иллюстрации

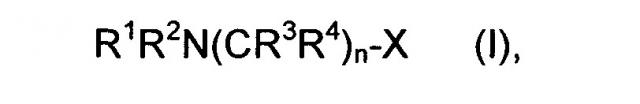

Показать всеИзобретение относится к способу изготовления изолированных труб, а также к применению полиуретановой системы для изготовления изолированной трубы. Способ включает введение в кольцевой зазор, образованный между внутренней и наружной трубами, полиуретановой системы, вспенивание и предоставление возможности отверждения полиуретановой системы. Полиуретановая система содержит по меньшей мере один изоцианатный компонент (а), по меньшей мере одну полиольную смесь (b), в состав которой входит сшивающий агент (b3), представляющий собой глицерин, и по меньшей мере один катализатор. Время старта полиуретановой системы меньше или равно времени введения заполнения. При этом указанный катализатор представляет собой амин, соответствующий общей формуле (I)

где R1, R2, R3, R4, n и Х имеют следующие значения:

R1, R2 независимо друг от друга представляют собой алкильный остаток с 1-8 атомами углерода,

R3, R4 независимо друг от друга представляют собой атомы водорода, алкильные остатки с 1-8 атомами углерода,

n целое число от 1 до 6, и

Х представляет собой OR5 или NR6R7, где

R5 алкильный остаток с 1-8 атомами углерода или гетероалкильный остаток с 1-8 атомами углерода,

R6 независимо от других атом водорода, алкильный остаток с 1-8 атомами углерода,

R7 алкильный остаток с 1-8 атомами углерода или гетероалкильный остаток с 1-8 атомами углерода. Способ по изобретению позволяет получить трубы, обладающие пониженной общей объемной плотностью и низкой теплопроводностью, имеющие более толстые изолирующие слои, а также упростить производство более длинных участков труб. 3 н. и 8 з.п. ф-лы, 2 табл.

Реферат

Настоящее изобретение касается способа изготовления изолированных труб, включающего стадии: (А) подготовки внутренней трубы и наружной трубы, причем внутренняя труба расположена внутри наружной трубы, а между внутренней трубой и наружной трубой образуется кольцевой зазор, (В) введения в этот кольцевой зазор полиуретановой системы, включающей в себя по меньшей мере один изоцианатный компонент (а), по меньшей мере одну полиольную смесь (b) и по меньшей мере один катализатор, и (С) вспенивания и предоставления возможности отверждения полиуретановой системы, причем время начала активации для полиуретановой системы меньше или равно времени заполнения, применения полиуретановой системы, включающей в себя изоцианатный компонент (а), полиольную смесь (b) и по меньшей мере один катализатор, для изготовления изолированных труб, причем время начала активации для полиуретановой системы меньше, чем время введения этой полиуретановой системы в трубу, применения специальных аминов в качестве катализаторов в полиуретановой системе для изготовления изолированных труб, а также изолированной трубы, полученной посредством способа согласно изобретению.

Трубы, изолированные пенополиуретаном, известны в уровне техники и описываются, например, в европейской заявке ЕР-А-865 893 и немецкой заявке DE-A-197 42 012. Изолированные системы трубопроводов собираются из отдельных сегментов труб. Стандартно для этой цели применяются трубы длиной 6 м, 12 м и 16 м. Необходимая сверхнормативная длина изготавливается специально или нарезается из имеющихся в наличии готовых изделий. Отдельные сегменты труб привариваются и в области сварного шва дополнительно уплотняются с помощью существующей технологии муфтового соединения. Эти муфтовые соединения таят в себе больший аварийный потенциал, чем само изделие из трубы. Это различие является результатом того факта, что участки труб изготавливаются в производственных цехах при жестко установленных, контролируемых условиях. Муфтовые соединения часто изготавливают в спешке, в плохих погодных условиях по месту работы на строительной площадке. Такие факторы воздействия как температура, загрязнения и влажность, часто оказывают влияние на качество муфтовых соединений. Кроме того, количество муфтовых соединений представляет собой значительный фактор затрат при установке системы трубопроводов.

Поэтому в трубообрабатывающей промышленности стоит стремиться к тому, чтобы устанавливать как можно меньше муфтовых соединений в пересчете на длину трубопровода. Это достигается в результате использования более длинных отдельных участков труб, однако их производство предъявляет повышенные требования и часто приводит к техническим проблемам.

Большая часть отдельных труб изготавливается с помощью производства по периодическому способу типа «труба в трубе». В рамках этого способа внутренняя труба, как правило, из стали, снабжается звездообразными фиксаторами, которые служат для центрирования этой внутренней трубы. Внутренняя труба помещается во внешнюю наружную трубу, как правило, из полиэтилена, так что между обеими трубами получается кольцевой зазор. Этот кольцевой зазор заполняется полиуретановым пеноматериалом по причине его замечательных изолирующих свойств. Для этого слегка наклоненная сдвоенная труба снабжается запирающими крышками, которые оборудованы отверстиями для удаления воздуха. Затем в кольцевой зазор при помощи дозирующего устройства для полиуретановой смеси вводится жидкая реакционная смесь, которая в еще жидкой форме стекает вниз в зазоре между труб до тех пор, пока не начнется реакция. С этого момента времени дальнейшее распределение происходит в результате течения пены с медленно увеличивающейся вязкостью, пока материал не прореагирует полностью.

В европейской заявке ЕР 1552915 А2 предлагается способ изготовления изолированных труб, причем в соответствующую трубу, имеющую внутреннюю трубу и наружную трубу, вводится полиуретановая система, содержащая изоцианатный компонент и полиольный компонент с низкой вязкостью, составляющей меньше 3000 мПа⋅с. После введения полиуретановая система вспенивается и одновременно отверждается. В качестве катализаторов для образования полиуретанов используются амины, такие как триэтиламин или 1,4-диазабицикло(2,2,2)октан.

Европейский патент ЕР 1783152 А2 также предлагает способ изготовления изолированных труб, причем в трубу, имеющую внутреннюю трубу и наружную трубу, вводится полиуретановая система, содержащая изоцианатный компонент и полиольный компонент с особенно низкой вязкостью, составляющей менее 1300 мПа⋅с. В этом документе также в качестве подходящих катализаторов называются амины, такие как триэтиламин или 1,4-диазабицикло(2,2,2)октан.

В публикациях европейских патентов ЕР 1552915 А2 и ЕР 1783152 А2 соответственно описываются способы для того, чтобы изготавливать изолированные трубы, в которых проблема полного заполнения трубы до вспенивания и отверждения решается путем того, что используются полиольные компоненты с особенно низкой вязкостью и, таким образом, с хорошей текучестью.

Следовательно, чтобы изготавливать, в частности, желаемые с экономической точки зрения, более длинные заблаговременно изолированные трубы, профиль прохождения реакции взаимодействующего полиуретанового пеноматериала, как правило, должен быть очень медленно устанавливающимся. Это основано на том факте, что пена в жидком (еще не вступившем в реакцию) состоянии может достигать в трубе хорошего предварительного распределения. Кроме того, в случае больших размеров труб должно иметься в распоряжении достаточное время, чтобы ввести в кольцевой зазор необходимый полиуретановый материал в пределах времени начала активации. Для того и другого требуется длительное время начала активации. Хотя длительное время начала активации приводит к большим размерам ячеек, которые, поскольку радиус ячейки при расчете учитывается в квадрате, приводят к значительному повышению теплопроводности. Однако из экономических и экологических соображений желательна минимальная теплопроводность пеноматериала и, следовательно, максимальная экономия энергии.

В дополнение к этому, медленный профиль прохождения реакции образования пенополиуретана приводит к соответствующему более продолжительному требуемому времени при производстве трубных блоков. Поэтому для повышения производительности и сопровождающего его снижения производственных затрат, также желательно ускорение профиля прохождения реакции.

Кроме того, для качества трубы важно равномерное распределение объемной плотности пеноматериала. Однако это не является предпочтительным при использовании полиуретановых систем, известных из уровня техники. Обычно на концах трубы получается более низкая, а в середине более высокая объемная плотность. Чем длиннее труба, тем выше по производственно-техническим условиям становится необходимая общая объемная плотность пеноматериала в кольцевом зазоре.

По причине ограниченности максимальной производительности по выгрузке у доступного в продаже оборудования для полиуретановой реакционной смеси, максимальная толщина слоя при одновременно желаемой большой длине трубы является ограниченной. Вариант возможности заполнять кольцевой зазор с превышением времени начала активации приводит к технической реализуемости больших величин толщины изолирующего слоя. Эти величины являются желательными, чтобы минимизировать потери тепла в изолированной трубе.

Задачей изобретения было предоставить способ изготовления изолированных труб, причем получаются трубы, которые отличаются низкой общей объемной плотностью, а также маленьким размером ячеек содержащегося пенополиуретана, а следовательно, низкой теплопроводностью. Также должен предоставляться быстрый способ, с помощью которого за короткое время могут изготавливаться высококачественные, изолированные трубы. Кроме того, должно стать возможным получение более толстых изолирующих слоев.

Согласно изобретению эти задачи решаются при помощи способа изготовления изолированных труб, включающего в себя стадии:

(A) подготовки внутренней трубы и наружной трубы, причем внутренняя труба расположена внутри наружной трубы, а между внутренней трубой и наружной трубой образуется кольцевой зазор,

(B) введения в этот кольцевой зазор полиуретановой системы, включающей в себя по меньшей мере один изоцианатный компонент (а), по меньшей мере одну полиольную смесь (b) и по меньшей мере один катализатор,

(С) вспенивания и предоставления возможности отверждения полиуретановой системы,

причем время начала активации для полиуретановой системы меньше или равно времени заполнения.

Согласно изобретению под временем начала активации полиуретановой системы понимают время, которое при подходящей температуре реакции проходит от совместной подачи необходимых для реакции компонентов, то есть изоцианатного компонента (а), полиольного компонента (b) и по меньшей мере одного катализатора, до заметного начала процесса реакции полимеризации. Начало процесса реакции полимеризации может устанавливаться, например, по повышению вязкости реакционной смеси или начинающемуся увеличению объема жидкой реакционной смеси.

Согласно изобретению под временем заполнения, соответствующим стадии (В), понимают время, которое требуется, чтобы ввести 100% необходимой реакционной смеси в кольцевой зазор.

Согласно изобретению время начала активации полиуретановой системы меньше или равно времени заполнения, предпочтительно по меньшей мере на 5% меньше, особенно предпочтительно по меньшей мере на 10% меньше, наиболее предпочтительно по меньшей мере на 15% меньше, в частности по меньшей мере на 20% меньше, чем время заполнения.

При этом количество полиуретановой системы, которое необходимо ввести, определяется в зависимости от типа, состава, желаемой степени заполнения, характеристик при расширении, размеров трубы и т.д.

Способ согласно изобретению, как правило, представляет собой периодический процесс.

Отдельные стадии способа согласно изобретению более подробно поясняются далее:

Стадия (А):

Стадия (А) способа согласно изобретению включает подготовку внутренней трубы и наружной трубы, причем внутренняя труба расположена внутри наружной трубы, а между внутренней трубой и наружной трубой образуется кольцевой зазор.

Внутренняя труба, которая имеет меньший диаметр, чем наружная труба, таким образом расположена внутри наружной трубы, что между внутренней трубой и наружной трубой образуется кольцевой зазор. В этот кольцевой зазор на стадии (В) согласно изобретению вводится полиуретановая система.

В случае используемой согласно изобретению внутренней трубы речь, как правило, идет о стальной трубе с внешним диаметром, например, от 1 до 120 см, предпочтительно от 4 до 110 см. Длина этой внутренней трубы составляет, например, от 1 до 24 метров, предпочтительно от 6 до 16 метров. В одном предпочтительном варианте исполнения способа согласно изобретению в качестве наружной трубы используется спирально-фальцованный листовой металл.

Используемая согласно изобретению наружная труба, как правило, может содержать любой материал, кажущийся специалисту подходящим, например, на основе термопластичного синтетического материала, предпочтительно полиэтилена.

Таким образом, настоящее изобретение предпочтительно касается способа согласно изобретению, причем в качестве наружной трубы используется труба на основе термопластичного синтетического материала.

Наружная труба, как правило, имеет толщину от 1 до 30 мм. Внутренний диаметр этой наружной трубы, как правило, составляет от 6 до 140 см, предпочтительно от 10 до 120 см. Длина наружной трубы составляет, например, от 1 до 24 метров, предпочтительно от 6 до 16 метров.

При необходимости наружная труба может состоять из нескольких слоев, которые могут объединяться при процессе экструзии для изготовления этой наружной трубы. Примером этого является помещение многослойных пленок между пенополиуретаном и наружной трубой, причем для улучшения эффективности изоляции эта пленка содержит по меньшей мере один металлический слой. Подходящие наружные трубы этого типа описаны в европейской заявке ЕР-А-960 723.

В одном особенно предпочтительном варианте исполнения в случае изолированной трубы, изготовленной согласно изобретению, речь идет об изолированной наружной трубе из композиционного материала для проложенных в земле сетей теплоснабжения, которая удовлетворяет требованиям стандарта DIN EN 253:2009.

Сдвоенная труба из внутренней трубы и наружной трубы согласно изобретению предпочтительно подготавливается на наклоняемой платформе для вспенивания, так что она может наклоняться на угол от 0° до 10°, предпочтительно от 0° до 7°. Концы этой сдвоенной трубы предпочтительно снабжаются запирающими крышками, которые оборудованы отверстиями для удаления воздуха.

Согласно изобретению введение полиуретановой системы может осуществляться на конце трубы или в середине, или в любом месте между концом и серединой, соответственно в находящийся там кольцевой зазор между внутренней трубой и наружной трубой.

Следовательно, настоящее изобретение предпочтительно касается способа согласно изобретению, причем введение полиуретановой системы, соответствующее стадии (В), осуществляется на конце трубы или в середине трубы, или в любом месте между концом и серединой трубы.

В одном предпочтительном варианте исполнения способа согласно изобретению на стадии (В) полиуретановая система вводится в середине сдвоенной трубы, состоящей из внутренней трубы и наружной трубы, которая подготавливается на стадии (А). Следовательно, на стадии (А) сдвоенная труба направляется соответствующим образом, например, укладывается горизонтально.

Согласно изобретению под серединой трубы понимают область, которая охватывает примерно от 35 до 70%, предпочтительно от 40 до 60%, особенно предпочтительно от 45 до 55% длины наружной трубы.

На стадии (А) способа согласно изобретению к сдвоенной трубе из наружной трубы и внутренней трубы предпочтительно прикрепляются все остальные устройства, например, для введения полиуретановой системы, для удаления воздуха из кольцевого зазора, для термостатирования и т.д.

Стадия (В):

Стадия (В) способа согласно изобретению включает введение полиуретановой системы, включающей в себя по меньшей мере один изоцианатный компонент (а), по меньшей мере одну полиольную смесь (b) и по меньшей мере один катализатор, в кольцевой зазор.

Введение полиуретановой системы согласно стадии (В) в кольцевой зазор между внутренней трубой и наружной трубой осуществляется, например, при помощи дозирующего устройства для полиуретановой смеси, известного специалисту.

Жидкая реакционная смесь, то есть полиуретановая система согласно изобретению, в процессе и после введения еще в жидкой форме стекает вниз в кольцевом зазоре, пока не начнется реакция полимеризации с образованием пены. С этого момента времени дальнейшее распределение происходит в результате течения пены с медленно увеличивающейся вязкостью, пока материал не прореагирует полностью.

Полиуретановая система, используемая на стадии (В) способа согласно изобретению, далее описывается более подробно.

В качестве изоцианатного компонента (а) используют обычные алифатические, циклоалифатические и, прежде всего, ароматические ди- и/или полиизоцианаты. Предпочтительно применяются толуилендиизоцианат (ТДИ), дифенилметандиизоцианат (МДИ) и в частности смеси из дифенилметандиизоцианата и полифениленполиметиленполиизоцианатов (сырой МДИ). Эти изоцианаты также могут быть модифицированными, например, в результате введения уретдионовых, карбаматных, изоциануратных, карбодиимидных, аллофанатных и в частности уретановых групп.

Изоцианатный компонент (а) также может использоваться в форме полиизоцианатных форполимеров. Эти форполимеры известны из уровня техники. Получение осуществляется известным способом, путем того, что описанные выше полиизоцианаты (а), например, при температурах примерно 80°C, подвергают взаимодействию с образованием полиизоцианатных форполимеров с соединениями, имеющими атомы водорода, реакционно-способные по отношению к изоцианатам, предпочтительно с полиолами. Как правило, соотношение полиол-полиизоцианат выбирают таким образом, что содержание NCO-групп в форполимере составляет от 8 до 25% масс., предпочтительно от 10 до 22% масс., особенно предпочтительно от 13 до 20% масс.

Согласно изобретению особенно предпочтительно в качестве изоцианатного компонента используется сырой МДИ.

В одном предпочтительном варианте исполнения изоцианатный компонент (а) выбирается таким образом, что он имеет вязкость менее 800 мПа⋅с, предпочтительно от 100 до 650, особенно предпочтительно от 120 до 400, в частности от 180 до 350 мПа⋅с, при измерении согласно стандарту DIN 53019 при 20°С.

В рамках данного изобретения предпочтительно, чтобы полиуретановые системы и пенополиуретаны согласно изобретению в основном не содержали изоцианатных групп. Предпочтительно в пеноматериале соотношение изоцианатных групп и уретановых групп составляет меньше чем 1:10, особенно предпочтительно меньше чем 1: 100. В частности, в используемом согласно изобретению пенополиуретане в основном отсутствуют изоцианатные группы.

В используемой согласно изобретению полиуретановой системе полиольная смесь (b), как правило, содержит полиолы в качестве компонента (b1) и при необходимости химический вспенивающий агент в качестве компонента (b2). Как правило, полиольная смесь (b) содержит физический вспенивающий агент (b6). Вязкость используемой согласно изобретению полиольной смеси (b) (однако без физического вспенивающего агента (b6)), как правило, составляет от 200 до 10000 мПа⋅с, предпочтительно от 500 до 9500 мПа⋅с, особенно предпочтительно от 1000 до 9000 мПа⋅с, наиболее предпочтительно от 2500 до 8500 мПа⋅с, в частности от 3100 до 8000 мПа⋅с, соответственно при измерении согласно стандарту DIN 53019 при 20°С. В одном особенно предпочтительном варианте исполнения в способе согласно изобретению используется полиольная смесь (b) (однако без физического вспенивающего агента (b6)), которая имеет вязкость более чем 3000 мПа⋅с, например, от 3100 до 8000 мПа⋅с, соответственно при измерении согласно стандарту DIN 53019 при 20°С.

Следовательно, настоящее изобретение предпочтительно касается способа согласно изобретению, причем используется полиольная смесь (b) (однако без физического вспенивающего агента (b6)), которая имеет вязкость более чем 3000 мПа⋅с, например, от 3100 до 8000 мПа⋅с, соответственно при измерении согласно стандарту DIN 53019 при 20°С.

Полиольная смесь (b), как правило, содержит физический вспенивающий агент (b6). Однако добавление физического вспенивающего агента ведет к значительному снижению вязкости. Следовательно, существенным моментом изобретения является то, что сделанные выше обозначения в отношении вязкости полиольной смеси (b), также для того случая, что она содержит физический вспенивающий агент, относятся к вязкости полиольной смеси (b) без добавления физических вспенивающих агентов (b6).

В качестве полиолов (компонента b1), как правило, рассматривают соединения, имеющие по меньшей мере две группы, реакционно-способные по отношению к изоцианатам, то есть, по меньшей мере с двумя атомами водорода, реакционно-способными по отношению к изоцианатным группам. Примерами этого являются соединения с ОН-группами, SH-группами, NH-группами и/или NH2-группами.

В качестве полиолов (компонента b1) предпочтительно используют соединения на основе сложных полиэфироспиртов или простых полиэфироспиртов. Функциональность этих простых полиэфироспиртов и/или сложных полиэфироспиртов, как правило, составляет от 1,9 до 8, предпочтительно от 2,4 до 7, особенно предпочтительно от 2,9 до 6.

Полиолы (b1), как правило, имеют гидроксильное число больше чем 100 мг KОН/г, предпочтительно больше чем 150 мг KОН/г, особенно предпочтительно больше чем 200 мг KОН/г. В качестве верхней границы гидроксильного числа, как правило, хорошо себя зарекомендовало значение 1000 мг KОН/г, предпочтительно 800 мг KОН/г, особенно предпочтительно 700 мг KОН/г, наиболее предпочтительно 600 мг КОН/г. Приведенные выше ОН-числа относятся к общей совокупности полиолов (b1), что не исключает того, чтобы отдельные компоненты смеси имели более высокие или более низкие значения.

Предпочтительно компонент (b1) содержит простые полиэфирполиолы, которые получаются по известным способам из одного или нескольких алкиленоксидов с числом атомов углерода в алкиленовом остатке от 2 до 4, например, в результате анионной полимеризации с гидроксидами щелочных металлов, такими как гидроксиды натрия или калия, или алкоголятами щелочных металлов, такими как метилат натрия, этилат натрия или калия или изопропилат калия, в качестве катализаторов и с добавлением по меньшей мере одной молекулы стартовых веществ, которая содержит связанными от 2 до 8, предпочтительно от 3 до 8, реакционно-способных атомов водорода, или в результате катионной полимеризации с кислотами Льюиса, такими как пентахлорид сурьмы, эфират фторида бора и др., или каолином в качестве катализаторов.

Подходящими алкиленоксидами являются, например, тетрагидрофуран, 1,3-пропиленоксид, 1,2- или соответственно 2,3-бутиленоксиды, стиролоксид и предпочтительно этиленоксид и 1,2-пропиленоксид. Эти алкиленоксиды могут применяться по отдельности, чередуясь друг с другом, или в виде смесей.

В качестве молекул стартовых веществ рассматривают спирты, такие как, например, глицерин, триметилолпропан (ТМП), пентаэритрит, сахароза, сорбит, а также амины, такие как, например, метиламин, этиламин, изопропиламин, бутиламин, бензиламин, анилин, толуидин, толуолдиамин, нафтиламин, этилендиамин (ЭДА), диэтилентриамин, 4,4’-метилендианилин, 1,3-пропандиамин, 1,6-гександиамин, этаноламин, диэтаноламин, триэтаноламин и тому подобные.

Кроме того, в качестве молекул стартовых веществ могут применяться продукты конденсации из формальдегида, фенола и диэтаноламина или соответственно этаноламина, формальдегида, алкилфенолов и диэтаноламина или соответственно этаноламина, формальдегида, бисфенола А и диэтаноламина или соответственно этаноламина, формальдегида, анилина и диэтаноламина или соответственно этаноламина, формальдегида, крезола и диэтаноламина или соответственно этаноламина, формальдегида, толуидина и диэтаноламина или соответственно этаноламина, а также формальдегида, толуолдиамина (ТДА) и диэтаноламина или соответственно этаноламина и аналогичные им.

Предпочтительно в качестве молекул стартовых веществ применяются глицерин, сахароза, сорбит и ЭДА.

Кроме того, полиольная смесь при желании в качестве компонента (b2) может содержать химический вспенивающий агент. В качестве химических вспенивающих агентов предпочтительны вода или карбоновые кислоты, в частности, в качестве химического вспенивающего агента предпочтительна муравьиная кислота. Химический вспенивающий агент используется, как правило, в количестве от 0,1 до 5% масс., в частности от 1,0 до 3,0% масс., в пересчете на массу компонента (b).

Как упомянуто выше, полиольная смесь (b), как правило, содержит физический вспенивающий агент (b6). Под этим понимают соединения, которые растворяются или дают эмульсии в исходных веществах для получения полиуретана, а при условиях образования полиуретанов испаряются. При этом речь идет, например, об углеводородах, например, циклопентане, галогенированных углеводородах и других соединениях, таких как, например, перфторированные алканы, такие как перфторгексан, фторхлоруглеводородах, а также простых эфирах, сложных эфирах, кетонах и/или ацеталях. Эти соединения обычно используются в количестве от 1 до 30% масс., предпочтительно от 2 до 25% масс., особенно предпочтительно от 3 до 20% масс., в пересчете на общую массу компонентов (b).

Следовательно, настоящее изобретение предпочтительно касается способа согласно изобретению, причем полиуретановая система вспенивается с помощью циклопентана в качестве физического вспенивающего агента.

В одном предпочтительном варианте исполнения полиольная смесь (b) в качестве компонента (b3) содержит сшивающий агент. Под сшивающим агентом понимают соединения, которые имеют молекулярную массу от 60 до менее чем 400 г/моль и по меньшей мере 3 атома водорода, реакционно-способных по отношению к изоцианатам. Примером этого является глицерин.

Сшивающие агенты (b3), как правило, используются в количестве от 1 до 10% масс., предпочтительно от 2 до 6% масс., в пересчете на общую массу полиольной смеси (b) (однако без физического вспенивающего агента (b6)).

В другом предпочтительном варианте исполнения полиольная смесь (b) в качестве компонента (b4) содержит агенты удлинения цепи, которые служат для повышения плотности полимерной сшивки. Под агентами удлинения цепи понимают соединения, которые имеют молекулярную массу от 60 до менее 400 г/моль и по меньшей мере 2 атома водорода, реакционно-способных по отношению к изоцианатам. Примерами этого являются бутандиол, диэтиленгликоль, дипропиленгликоль, а также этиленгликоль.

Агенты удлинения цепи (b4), как правило, используются в количестве от 2 до 20% масс., предпочтительно от 4 до 15% масс., в пересчете на общую массу полиольной смеси (b) (однако без физического вспенивающего агента).

Компоненты (b3) и (b4) могут использоваться в полиольной смеси по отдельности или в комбинации.

В результате взаимодействия в полиуретановой системе согласно изобретению получают пенополиуретаны, имеющие согласно изобретению функцию изолирующего материала. При взаимодействии полиизоцианаты (а) и полиольная смесь (b), как правило, вводятся в реакцию в таких количествах, что изоцианатный индекс пеноматериала составляет от 90 до 240, предпочтительно от 90 до 200, особенно предпочтительно от 95 до 180, наиболее предпочтительно от 95 до 160, в частности от 100 до 149.

В одном предпочтительном варианте исполнения компоненты (а) и (b) полиуретановой системы выбираются таким образом, что получающийся в результате пеноматериал имеет предел прочности при сжатии (при объемной плотности 60 кг/м3) более 0,2 Н/мм2, предпочтительно более 0,25 Н/мм2, особенно предпочтительно более 0,3 Н/мм2, измеренный согласно стандарту DIN 53421.

Как правило, в способе согласно изобретению общая объемная плотность введенного материала составляет менее 80 кг/м3, предпочтительно менее чем 75 кг/м3, особенно предпочтительно менее чем 70 кг/м3, наиболее предпочтительно менее чем 65 кг/м3, в частности менее чем 60 кг/м3. Под общей объемной плотностью введенного материала, как правило, понимают общее количество введенного жидкого полиуретанового материала, в пересчете на общий объем заполненного вспененным материалом кольцевого зазора.

Способ согласно изобретению, как правило, может осуществляться при любом кажущемся специалисту подходящим уплотнении. Под уплотнением понимают соотношение из общей плотности заполнения кольцевого зазора, деленной на объемную плотность образца при свободном вспенивании, определенную для вспененного изделия без уплотнения.

Предпочтительно настоящее изобретение касается способа согласно изобретению, причем взаимодействие проводится при уплотнении меньше 4,0, предпочтительно меньше 3,5, особенно предпочтительно меньше 3,0 и наиболее предпочтительно меньше 2,5.

Полиуретановая система, используемая на стадии (В) способа согласно изобретению, помимо этого, содержит по меньшей мере один катализатор. Согласно изобретению используется по меньшей мере один катализатор, который делает возможным, чтобы время начала активации для полиуретановой системы было меньше, чем время заполнения в соответствии со стадией (В). Благодаря тому, что согласно изобретению время начала активации для полиуретановой системы меньше, чем время заполнения в соответствии со стадией (В), согласно изобретению неожиданным образом предоставляется способ, при котором сочетаются преимущества того, что, с одной стороны, кольцевой зазор изготовленной согласно изобретению трубы может быть заполнен пенополиуретаном равномерно и полностью, и что, с другой стороны, получается пеноматериал, который благодаря короткому времени начала активации имеет маленькие ячейки и в результате этого особенно низкую теплопроводность.

Предпочтительно используемые согласно изобретению катализаторы катализируют реакцию со вспениванием, то есть, реакцию диизоцианата с водой. Эта реакция преимущественно происходит перед собственно образованием полиуретановой цепи, то есть, реакцией полимеризации, и таким образом, приводит к быстрому профилю прохождения реакции полиуретановой системы.

В способе согласно изобретению по меньшей мере один катализатор предпочтительно представляет собой амин, соответствующий общей формуле (I)

причем R1, R2, R3, R4, n и Х имеют следующие значения:

R1, R2 независимо друг от друга представляют собой алкильные остатки с 1-8 атомами углерода,

R3, R4 независимо друг от друга представляют собой атомы водорода, алкильные остатки с 1-8 атомами углерода,

n целое число от 1 до 6, и Х представляет собой OR5 или NR6R7, где

R5 алкильный остаток с 1-8 атомами углерода или гетероалкильный остаток с 1-8 атомами углерода,

R6 независимо от других атом водорода, алкильный остаток с 1-8 атомами углерода,

R7 алкильный остаток с 1-8 атомами углерода или гетероалкильный остаток с 1-8 атомами углерода.

Следовательно, настоящее изобретение предпочтительно касается способа согласно изобретению, причем по меньшей мере один катализатор представляет собой амин, соответствующий общей формуле (I)

причем R1, R2, R3, R4, n и Х имеют следующие значения:

R1, R2 независимо друг от друга представляют собой алкильные остатки с 1-8 атомами углерода,

R3, R4 независимо друг от друга представляют собой атомы водорода, алкильные остатки с 1-8 атомами углерода,

n целое число от 1 до 6, и

Х представляет собой OR5 или NR6R7, где

R5 алкильный остаток с 1-8 атомами углерода или гетероалкильный остаток с 1-8 атомами углерода,

R6 независимо от других атом водорода, алкильный остаток с 1-8 атомами углерода,

R7 алкильный остаток с 1-8 атомами углерода или гетероалкильный остаток с 1-8 атомами углерода.

Значения и предпочтительные варианты исполнения для R1, R2, R3, R4, R5, R6 и R7, а также Х и n более подробно поясняются далее:

R1 и R2 независимо друг от друга обозначают алкильный остаток с 1-8 атомами углерода, предпочтительно алкильный остаток с 1-4 атомами углерода. Соответствующие остатки согласно изобретению могут быть линейными или разветвленными, предпочтительно линейными. Примерами особенно предпочтительных остатков для R1 и R2 являются метил, этил, пропил, например, н-пропил или изопропил, бутил, например, н-бутил или изобутил. В одном предпочтительном варианте исполнения R1 и R2 являются одинаковыми, наиболее предпочтительно R1 и R2 представляют собой метил.

R3 и R4 независимо друг от друга обозначают атом водорода или алкильный остаток с 1-8 атомами углерода, предпочтительно атом водорода или алкильный остаток с 1-4 атомами углерода. Соответствующие остатки согласно изобретению могут быть линейными или разветвленными, предпочтительно линейными. Примерами особенно предпочтительных остатков для R3 и R4 являются метил, этил, пропил, например, н-пропил или изопропил, бутил, например, н-бутил или изобутил. В одном предпочтительном варианте исполнения R3 и R4 являются одинаковыми, наиболее предпочтительно R3 и R4 представляют собой атом водорода.

В общей формуле (I) n описывает число имеющихся -CR3R4-групп. Как правило, n представляет собой целое число от 1 до 6, например, 1, 2, 3, 4, 5 или 6, особенно предпочтительно n равно 2.

В общей формуле (I) X в первом варианте исполнения обозначает OR5, где R5 представляет собой алкильный остаток с 1-8 атомами углерода, предпочтительно алкильный остаток с 1-4 атомами углерода или гетероалкильный остаток с 1-8 атомами углерода.

В случае R5 подходящие алкильные остатки с 1-8 атомами углерода, предпочтительно алкильные остатки с 1-4 атомами углерода, согласно изобретению могут быть линейными или разветвленными, предпочтительно линейными. Примерами предпочтительных остатков для R5 являются метил, этил, пропил, например, н-пропил или изопропил, бутил, например, н-бутил или изобутил.

В одном предпочтительном варианте исполнения Х обозначает OR5, где R5 является гетероалкильным остатком с 1-8 атомами углерода, предпочтительно гетероалкильным остатком с 1-5 атомами углерода. Дополнительно к атомам углерода в предпочтительных гетероалкильных остатках с 1-5 атомами углерода присутствуют от 1 до 3 гетероатомов.

Подходящими согласно изобретению гетероатомами являются азот (N), кислород (О), фосфор (Р), сера (S), предпочтительно N и О. Присутствующие согласно изобретению гетероалкильные остатки могут быть линейными или разветвленными.

Особенно предпочтительными группами R5 являются -СН2-СН2-N(СН3)2 или -СН2-СН2-ОН.

В общей формуле (I) во втором варианте исполнения Х обозначает NR6R7, где R6 независимо от других представляет собой атом водорода, алкильный остаток с 1-8 атомами углерода, предпочтительно алкильный остаток с 1-4 атомами углерода или гетероалкильный остаток с 1-8 атомами углерода, а R7, также независимо от других, представляет собой алкильный остаток с 1-8 атомами углерода, предпочтительно алкильный остаток с 1-4 атомами углерода или гетероалкильный остаток с 1-8 атомами углерода.

Предпочтительно R6 представляет собой атом водорода или алкильный остаток с 1-4 атомами углерода. Соответствующие остатки согласно изобретению могут быть линейными или разветвленными, предпочтительно линейными. Примерами предпочтительных остатков для R6 являются атом водорода, метил, этил, пропил, например, н-пропил или изопропил, бутил, например, н-бутил или изобутил. В одном особенно предпочтительном варианте исполнения R6 является метилом или этилом.

Предпочтительно R7 представляет собой гетероалкильный остаток с 1-8 атомами углерода, предпочтительно гетероалкильный остаток с 1-5 атомами углерода. Дополнительно к атомам углерода в предпочтительных согласно изобретению гетероалкильных остатках с 1-5 атомами углерода присутствуют от 1 до 3 гетероатомов.

Особенно предпочтительными группами R7 являются -СН2-СН2-N(СН3)2 или -СН2-СН2-ОН.

Таким образом, в общей формуле (I) Х предпочтительно обозначает -O-СН2-СН2-N(СН3)2, -O-СН2-СН2-ОН, -N(СН3)СН2-СН2-N(СН3)2 или -N(СН3)СН2-СН2-ОН.

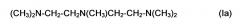

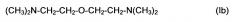

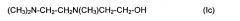

Следовательно, согласно изобретению особенно предпочтительные катализаторы выбираются из группы, состоящей из N,N,N,N,N-пентаметилдиэтилентриамина (Ia), простого бис(диметиламиноэтилового) эфира (Ib), N,N-диметиламиноэтил-N-метилэтаноламина (Ic), N,N-диметиламиноэтоксиэтанола (Id) и их смесей. Указанные особенно предпочтительные катализаторы представлены далее:

Следовательно, настоящее изобретение предпочтительно касается способа согласно изобретению, причем по меньшей мере один катализатор выбирается из группы, состоящей из N,N,N,N,N-пентаметилдиэтилентриамина (Ia), простого бис(диметиламиноэтилового) эфира (Ib), N,N-диметиламиноэтил-N-метилэтаноламина (Ic), N,N-диметиламиноэтоксиэтанола (Id) и их смесей.

Предпочтительные согласно изобретению катализаторы могут добавляться к по