Способ и устройство для транспортировки плоских изделий

Иллюстрации

Показать всеВ способе и устройстве для транспортировки плоских изделий, в частности рукавных мешочных тел, расположенные друг за другом в их продольном направлении по отдельности или взаимосвязано изделия транспортируют в продольном направлении транспортировки в рабочую зону. В рабочей зоне предусмотрено режущее приспособление. Из рабочей зоны изделия транспортируются в перпендикулярном продольному направлению транспортировки поперечном направлении транспортировки. В рабочей зоне расположен по меньшей мере один проходящий в поперечном направлении транспортировки по ширине изделия держатель изделия, который установлен с возможностью перестановки между положением удерживания и открытым положением, с целью временного удерживания неподвижным находящегося в рабочей зоне изделия. По меньшей мере один держатель изделия содержит по меньшей мере два смещенных относительно друг друга в поперечном направлении транспортировки удерживающих участка, которые, если смотреть в поперечном направлении транспортировки, установлены с возможностью перевода последовательно сзади наперед из открытого положения в положение удерживания. Предложенное решение обеспечивает увеличение пропускной способности изделий в рабочей зоне. 2 н. и 13 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к способу и устройству для транспортировки плоских изделий, имеющих длину изделия и ширину изделия, в частности рукавных мешочных тел, содержащему продольное транспортировочное устройство, на котором изделия, расположенные друг за другом в их продольном направлении, по отдельности или взаимосвязанно, транспортируются в продольном направлении транспортировки к рабочей зоне, которая, возможно, снабжена режущим приспособлением для отделения идущего первым изделия от взаимосвязанных изделий, поперечное транспортировочное устройство, на котором изделия, расположенные друг за другом в их направлении ширины в перпендикулярном продольному направлению транспортировки поперечном направлении транспортировки, транспортируются от рабочей зоны, и по меньшей мере один расположенный в рабочей зоне, проходящий в поперечном направлении транспортировки по меньшей мере над частью ширины изделия, предпочтительно проходящий над всей шириной изделия держатель изделия, который установлен с возможностью перестановки между положением удерживания и открытым положением, с целью временного удерживания неподвижным находящегося в рабочей зоне изделия.

В промышленных производственных процессах для обработки плоских изделий, как, например, при изготовлении мешков из рукавных мешочных тел, существует проблема тактовой транспортировки плоского изделия в рабочую зону, с целью выполнения в рабочей зоне процесса обработки изделия, а затем транспортировки изделия в смещенном перпендикулярно направлению подачи направлении отвода для дальнейшей обработки. Для обеспечения возможности выполнения процесса обработки с высоким качеством требуется предусмотрение по меньшей мере одного держателя изделия в рабочей зоне, который удерживает неподвижно изделие во время процесса обработки, а затем освобождает для отвода. Это обусловленное держателем изделия уменьшение пропускной способности изделий через рабочую зону усугубляется еще тем, что в применяемых до настоящего времени держателях изделия изделие должно полностью выйти из рабочей зоны, прежде чем держатель изделия может удерживать неподвижно следующее изделие, лишь после чего можно начинать его обработку.

Поэтому задачей данного изобретения является дальнейшее усовершенствование поясненного выше способа и устройства для транспортировки плоских изделий так, что можно значительно увеличивать пропускную способность изделий в рабочей зоне.

Эта задача решена согласно данному изобретению с помощью способа с признаками пункта 1 формулы изобретения, а также устройства с признаками пункта 7 формулы изобретения. Предпочтительные варианты выполнения изобретения следуют из зависимых пунктов формулы изобретения и описания.

Согласно изобретению предлагаются способ и устройство для транспортировки плоских изделий, имеющих длину изделия и ширину изделия, в частности рукавных мешочных тел. Плоские изделия транспортируются в их продольном направлении с расположением друг за другом по отдельности или взаимосвязанно на продольном транспортировочном устройстве в продольном направлении транспортировки к рабочей зоне. Рабочая зона, возможно, снабжена режущим устройством для отделения идущего первым изделия, что необходимо, когда транспортируются взаимосвязанные изделия. Из рабочей зоны изделия транспортируются с помощью поперечного транспортировочного устройства, на котором изделия расположены друг за другом в направлении их ширины, в ориентированном перпендикулярно продольному направлению транспортировки поперечном направлении транспортировки. В рабочей зоне расположен по меньшей мере один проходящий в поперечном направлении транспортировки по меньшей мере по части ширины изделия, предпочтительно по всей ширине изделия держатель изделия, который установлен с возможностью перестановки между удерживающим положением и открытым положением, с целью временного неподвижного удерживания находящегося в рабочей зоне изделия. По меньшей мере один держатель изделия содержит по меньшей мере два смещенных относительно друг друга в поперечном направлении транспортировки удерживающих участка, которые, если смотреть в поперечном направлении транспортировки, установлены с возможностью последовательного перевода сзади наперед из открытого положения в положение удерживания.

За счет этой меры, согласно изобретению можно инициировать начало движения держателя изделия из открытого положения в удерживающее положение раньше, чем в машинах, согласно уровню техники, и тем самым повышать тактовую частоту держателя изделия, что приводит к повышенной пропускной способности изделий в рабочей зоне.

Пропускную способность изделий в рабочей зоне можно оптимизировать, когда управление по меньшей мере двумя удерживающими участками по меньшей мере одного держателя изделия осуществляется так, что они последовательно приводятся в удерживающее положение и тем самым приводятся в удерживающий контакт с идущего первым из транспортируемых в продольном направлении транспортировки в рабочую зону изделий, в то время как предыдущее изделие транспортируется с помощью поперечного транспортировочного устройства из рабочей зоны, однако еще не полностью покинуло рабочую зону, при этом в удерживающее положение приводятся лишь те удерживающие участки, из положения которых уже отведено предшествующее изделие. Предпочтительно предусмотрена возможность движения удерживающих участков независимо друг от друга, например, с помощью кулачков, или механических исполнительных механизмов, или с помощью гидравлических или пневматических цилиндропоршневых элементов.

Следует отметить, что понятия «длина изделия» и «ширина изделия» служат лишь для обозначения геометрической ориентации изделия и не означают, что длина изделия должна быть больше ширины изделия. Понятие «продольное направление» следует понимать как соответствующее направлению длины изделия; понятие «поперечное направление» следует понимать как соответствующее направлению ширины изделия.

Для большинства случаев применения на основании простой конструкции целесообразно, когда удерживающие участки расположены на одной линии в поперечном направлении транспортировки. Однако в зависимости от конфигурации изделия и подлежащего выполнения процесса его обработки может быть предпочтительным, когда удерживающие участки смещены относительно друг друга в продольном направлении транспортировки.

В одном варианте выполнения изобретения по меньшей мере один держатель изделия содержит несколько расположенных в ряд, смещенных относительно поперечного направления транспортировки и относительно друг друга удерживающих участков, при этом удерживающие участки, если смотреть в поперечном направлении транспортировки, можно с помощью исполнительных механизмов переводить последовательно сзади наперед из открытого положения в положение удерживания. В качестве исполнительных механизмов предпочтительно выбираются пружины, магниты, электромагнитные, пневматические, гидравлические исполнительные механизмы и/или кулачки.

Особенно хорошо пригодное для взаимодействия с держателем изделия согласно изобретению режущее устройство содержит подвижный в поперечном направлении транспортировки сзади наперед через изделие нож, при этом нож предпочтительно направляется по окружной траектории. С помощью режущего устройства обеспечивается возможность реализации максимальных пропускных способностей; при этом режущее устройство предпочтительно используется для разделения изделий. Когда нож направляется по окружной траектории, то его можно проводить с равномерной скоростью, что уменьшает расход энергии для привода, повышает срок службы и сокращает работы по техническому обслуживанию.

Изделия наряду с разрезанием могут подвергаться в рабочей зоне одному или нескольким другим процессам обработки, для чего в предпочтительных вариантах выполнения изобретения в рабочей зоне расположены приспособления для обработки изделий, в частности приборы для печати, нанесения этикеток и/или контролирования качества, например камеры или приборы для облучения электромагнитным излучением (светом, рентгеновским излучением и т.д.).

Для обеспечения возможности удерживания с натяжением изделий в рабочей зоне, в частности, когда транспортируются взаимосвязанные изделия, по потоку перед рабочей зоной может быть предусмотрено по меньшей мере одно прижимающее изделия приспособление, которое во взаимодействии по меньшей мере с одним держателем изделия неподвижно удерживает изделие.

Ниже приводится подробное пояснение изобретения на основе примеров выполнения со ссылками на прилагаемые чертежи, на которых схематично изображено:

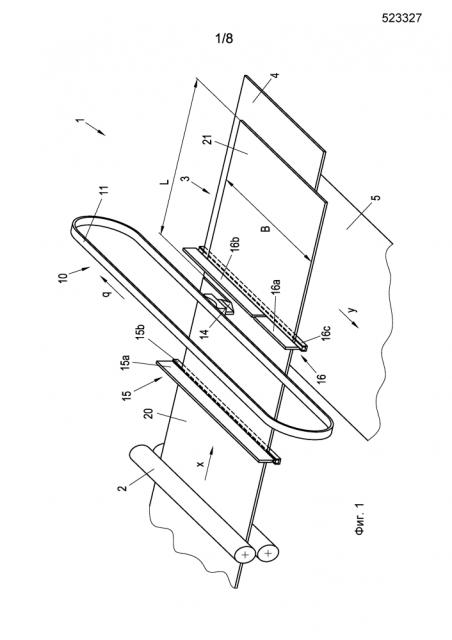

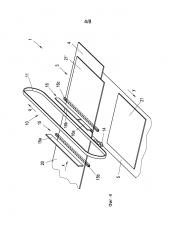

Фиг.1-4 - первый вариант выполнения устройства согласно изобретению для транспортировки плоских изделий в процессе выполнения способа согласно изобретению в изометрической проекции;

Фиг.5 - часть установки для изготовления мешков, в которой применяется устройство согласно изобретению для транспортировки плоских изделий;

Фиг.6 - вариант выполнения устройства согласно изобретению для транспортировки плоских изделий на виде сбоку;

Фиг.7а и 7b - две различные стадии способа в устройстве согласно изобретению для транспортировки плоских изделий;

Фиг.8 - вариант выполнения альтернативного держателя изделия в устройстве согласно изобретению для транспортировки плоских изделий.

Ниже приводится более подробное пояснение примера выполнения устройства 1 для транспортировки плоских изделий 20, 21, имеющих длину L изделия и ширину В изделия, а также хода выполнения способа согласно изобретению в устройстве 1, со ссылками на схематичные изображения в изометрической проекции на Фиг.1-4. Устройство 1 для транспортировки плоских изделий является частью установки для изготовления мешков, которая будет пояснена ниже со ссылками на Фиг.5. Плоские изделия 20, 21 являются рукавными мешочными телами, в частности мешочными телами из ткани из вытянутых пластмассовых полосок, которые, возможно, имеют покрытие, или из пластмассовой пленки, или из композитных материалов из ткани и пластмассовых пленок.

Изделия 20 сначала сматывают при расположении взаимосвязанно друг за другом в их продольном направлении в виде непрерывного рукава с неизображенного рулона материала и с помощью продольного транспортировочного устройства 2, которое выполнено, например, в виде пары приводных валков, транспортируют в продольном направлении х транспортировки к рабочей зоне 3. В рабочей зоне 3 расположен рабочий стол 4. Рядом с рабочим столом 4 предусмотрено поперечное транспортировочное устройство 5, которое в этом примере выполнения выполнено в виде ленточного конвейера, который имеет неизображенные зажимные средства для изделий, например захваты или магниты. Поперечное транспортировочное устройство 5 транспортирует отдельные изделия 21, которые расположены друг за другом в направлении их ширины, в ориентированном перпендикулярно продольному направлению х транспортировки поперечном направлении y транспортировки из рабочей зоны 3. Разъединение взаимосвязанных изделий 20 осуществляется с помощью режущего приспособления 10, которое содержит подвижный в поперечном направлении y транспортировки через изделия нож 14, при этом нож 14 направляется по окружной траектории, которая задается с помощью движущейся в окружном направлении q, ориентированной поперек продольного направления х транспортировки бесконечной ленты 11, на которой закреплен нож 14. Бесконечная лента 11 движется вокруг двух роликов, которые для ясности не изображены на Фиг.1, однако показаны на Фиг.7а и 7b в виде роликов 12, 13. По меньшей мере один из обоих роликов 12, 13 приводится в движение с помощью электродвигателя. На Фиг.1 нож 14 показан в положении, в котором он разделил приблизительно одну треть ширины изделия.

Для обеспечения выполнения процесса резания с высоким качеством, т.е. для создания ровного разреза необходимо удерживать неподвижно изделия 20, 21. Это осуществляется, с одной стороны, с помощью расположенного по потоку перед рабочей зоной 3 зажимающего изделие приспособления 15, которое содержит расположенную над изделием 20, проходящую поперек ширины изделия, поднимаемую вверх и опускаемую вниз зажимную балку 15а и расположенную под изделием 20 на одной линии с зажимной балкой 15а противоположную планку 15b. С другой стороны, удерживание неподвижно изделия 21 в рабочей зоне 3 осуществляется с помощью проходящего по ширине изделия держателя 16 изделия, который расположен с возможностью поднимания и опускания между положением удерживания и открытым положением, при этом держатель 16 изделия содержит по меньшей мере два смещенных относительно друг друга в поперечном направлении у транспортировки удерживающих участка 16а, 16b, которые, если смотреть в поперечном направлении y транспортировки, можно последовательно сзади наперед переводить из открытого положения в положение удерживания. В этом примере выполнения удерживающие участки 16а, 16b выполнены в виде ориентированных по одной линии, перемещаемых вверх и вниз с помощью неизображенных гидравлических, пневматических или электромагнитных приводных средств удерживающих балок, которые в положении удерживания взаимодействуют с расположенной под ними стационарной противоположной планкой 16с и удерживают изделие 21 между ними. На Фиг.1 показана стадия способа, в которой оба удерживающих участка 16а, 16b находятся в положении удерживания.

На Фиг.2 показана следующая стадия способа, в которой нож 14 уже полностью отрезал отдельное изделие 21 от взаимосвязанного изделия 20 и переместился к верхней стороне бесконечного ремня 11 и тем самым из контакта с изделиями 20, 21. Отдельное изделие 21 транспортируется из рабочей зоны 3 с помощью поперечного транспортировочного устройства 5 в поперечном направлении y транспортировки, при этом на Фиг.2 показано состояние, в котором отдельное изделие 21 еще частично лежит на рабочем столе 4. Зажимная балка 15а зажимного приспособления 15 изделия и оба удерживающих участка 16а, 16b держателя 16 изделия подняты в их открытое положение, так что, с одной стороны, отдельное изделие 21 беспрепятственно можно транспортировать на поперечном транспортировочном устройстве 5 и, с другой стороны, можно одновременно сдвигать взаимосвязанное изделие 20 через открытое зажимное приспособление 15 и открытый держатель 16 изделия в рабочую зону 3. Как показано на Фиг.2, идущая первой зона транспортируемого в рабочую зону 3 взаимосвязанного изделия 20 перекрывает часть отдельного изделия 21, которое еще не полностью удалено из рабочей зоны 3.

На Фиг.3 показана следующая стадия способа, в которой взаимосвязанное изделие 20 уже полностью перемещено в рабочую зону, и нож 14 находится немного позади изделия 20 и затем войдет в изделие 20 (см. также Фиг.7а). Зажимное приспособление 15 уже переведено в свое положение удерживания. Также, если смотреть в поперечном направлении y транспортировки, задний удерживающий участок 16b держателя 16 изделия уже опущен в свое положение удерживания, однако не идущий первым удерживающий участок 16а, который все еще находится в своем открытом положении. Причиной этому то, что отдельное изделие 21 еще не полностью выведено с помощью поперечного транспортировочного устройства 5 из рабочей зоны 3, и его задняя зона 21а все еще находится в рабочей зоне 3. Если идущий первым удерживающий участок 16а держателя 16 изделия был бы уже переведен в свое положение удерживания, то это препятствовало бы удалению отдельного изделия 21. Однако за счет того, что задний удерживающий участок 16b уже находится в своем положении удерживания, уже можно начинать процесс отрезания. Это последовательное опускание удерживающих участков 16а, 16b в их положение удерживания обеспечивает большое преимущество относительно скорости по сравнению с уровнем техники, в котором держатель изделия можно приводить в его положение удерживания после полного выхода отдельного изделия 21 из рабочей зоны 3, и начинать отрезание можно лишь тогда, когда этот держатель изделия занял свое положение удерживания. Поскольку держатель 16 изделия, согласно изобретению содержит по меньшей мере два смещенных относительно друг друга в поперечном направлении y транспортировки удерживающих участка 16а, 16b, которые, если смотреть в поперечном направлении y транспортировки, последовательно сзади наперед приводятся в удерживающий контакт с изделием, можно также раньше начинать процесс обработки, в данном случае разрезание, соответственно раньше.

На Фиг.4 показана последняя стадия способа, в которой нож 14 уже полностью прошел через изделие 20, и другое отдельное изделие 21’ отрезано от взаимосвязанного изделия 20. В этот момент времени предыдущее отдельное изделие 21 уже полностью удалено из рабочей зоны 3 с помощью поперечного транспортировочного устройства 5. Как зажимная балка 15а зажимного приспособления 15, так и оба управляющих участка 16а, 16b держателя 16 изделия подняты в свое открытое положение, при этом оба удерживающих участка 16а, 16b могут подниматься либо одновременно, либо друг за другом (сначала задний удерживающий участок 16b, затем идущий первым удерживающий участок 16а). Таким образом, другое отдельное изделие 21’ можно с помощью поперечного транспортировочного устройства 5 удалять из рабочей зоны 3.

Этот принцип действия согласно изобретению держателя 16 изделия с несколькими удерживающими участками 16а, 16b, которые последовательно, соответственно независимо друг от друга можно переводить в положение удерживания, поясняется ниже еще раз со ссылками на Фиг.7а и 7b, где устройство показано на виде спереди. Следует отметить, что эти фигуры служат лишь для пояснения стадий способа и по причинам лучшей наглядности показаны с геометрическим искажением. В частности, режущее приспособление 10 изображено выше, чем оно есть фактически, с целью обеспечения возможности лучшего показа положений ножа 14. На Фиг.7а показано мгновенное положение ножа 14 в момент времени, который лежит немного за моментом времени на Фиг.3, т.е. в момент времени, в который нож 14 уже проник на короткое расстояние в изделие 20, с целью отрезания другого отдельного изделия 21’. Задний удерживающий участок 16b держателя 16 изделия опущен в свое положение удерживания, идущий первым удерживающий участок 16а находится еще в открытом положении. Предыдущее отдельное изделие 21 еще не полностью выведено из рабочей зоны 3 с помощью поперечного транспортировочного устройства 5, а его задняя зона 21а все еще находится в рабочей зоне 3. На Фиг.7b показано моментальное положение ножа 14 незадолго до полного отделения другого отдельного изделия 21’. Оба удерживающих участка 16а, 16b держателя 16 изделия опущены в свое положение удерживания. Предыдущее отдельное изделие 21 уже полностью удалено из рабочей зоны 3 с помощью поперечного транспортировочного устройства 5.

В указанных выше вариантах выполнения устройства 1 согласно изобретению применяется лишь один держатель 16 изделия. Однако понятно, что можно применять также несколько держателей 16 изделия. По меньшей мере один держатель 16 изделия содержит переставляемые независимо друг от друга между положением удерживания и открытым положением удерживающие участки 16а, 16b, которые, однако, имеют общую противоположную планку 16с. Удерживающие участки 16а, 16b расположены на одной линии в поперечном направлении y транспортировки. В качестве альтернативного решения удерживающие участки могут быть смещены относительно друг друга в продольном направлении х транспортировки. Удерживающие участки 16а, 16b перемещаются туда и обратно между положением удерживания и открытым положением, например, с помощью (неизображенных) кулачков, или электромеханических исполнительных механизмов, или гидравлических или пневматических цилиндропоршневых элементов. Управление указанными приводными элементами осуществляется целесообразно через центральный блок управления машины.

Альтернативный вариант выполнения применяемого в устройстве 1 для транспортировки плоских изделий держателя 26 изделия показан схематично на Фиг.8 на виде спереди. Это изображение соответствует изображению на Фиг.7а, с тем отличием, что вместо держателя 16 изделия предусмотрен держатель 26 изделия, который содержит несколько расположенных в ряд друг с другом смещенных относительно друг друга в поперечном направлении y транспортировки удерживающих участков 16а, которые установлены с возможностью приведения последовательно сзади наперед из открытого положения в положение удерживания и, наоборот, независимо друг от друга с помощью исполнительных механизмов 16b. Исполнительные механизмы 16b могут содержать пружины, магниты, электромагнитные, пневматические, гидравлические исполнительные механизмы и/или кулачки.

На Фиг.8 задние удерживающих участков 16а находятся в положении удерживания, идущие первыми 3 удерживающих участка 16а находятся в открытом положении. Если увеличить дальше количество удерживающих участков и исполнительных механизмов, то получается квазинепрерывный держатель изделия, в котором удерживающие участки можно (почти) непрерывно последовательно приводить в положение удерживания. Непрерывно действующий держатель изделия может быть реализован, например, с помощью выпукло-изогнутой, ориентированной в поперечном направлении транспортировки пластинчатой пружины, которая шарнирно закреплена на заднем конце и поднимается и опускается на идущего первым конце. В другом альтернативном варианте выполнения держателя изделия он содержит ролики, которые перемещаются синхронно и параллельно ножу 14, и тем самым удерживают изделие лишь в той зоне, в которой нож 14 режет в данный момент времени.

Изделия 20, 21 могут подвергаться в рабочей зоне 3 дополнительно или альтернативно разрезанию другим процессам обработки. На Фиг.6 показано на виде сбоку устройство 1 для транспортировки плоских изделий, в котором между зажимным приспособлением 15 для изделий и держателем 16 изделия расположены первое приспособление 18 для обработки изделий, например режущее приспособление (когда транспортируется взаимосвязанное изделие 20) или прибор для контролирования качества, и над рабочим столом 4 расположено другое приспособление 19 для обработки изделий, например прибор для печати и нанесения этикеток. В зависимости от вида второго приспособления 19 для обработки изделий может быть целесообразным предусмотрение дополнительных держателей 16 (или 26) изделия в рабочей зоне 3, в частности, по меньшей мере одного другого держателя 16 (или 26) изделия на чертеже справа от второго приспособления 19 для обработки изделий.

На Фиг.5 показана схематично в изометрической проекции часть установки 30 для изготовления мешков, в которой применяется устройство 1 для транспортировки плоских изделий. Взаимосвязанные плоские изделия 20 в виде непрерывного рукава из ткани из вытянутых пластмассовых полосок, которые, возможно, снабжены покрытием, или из пластмассовой пленки, или из композитных материалов из ткани и пластмассовых пленок, подаются с неизображенного рулона материала в продольном направлении х к устройству 1 для транспортировки плоских изделий. Для обеспечения непрерывного движения тяжелого рулона материала, но при этом подачи в такт изделий 20 в рабочую зону предусмотрен промежуточный накопитель 31. После отрезания от взаимосвязанных изделий 20 с помощью режущего приспособления 10 отдельного изделия 21, т.е. рукавного мешочного тела, это отдельное изделие 21 транспортируется в поперечном направлении y транспортировки из рабочей зоны 3 к другому участку обработки, при этом отдельные изделия 21 расположены в направлении их ширины друг за другом и на расстоянии друг от друга. Другие участки обработки содержат участок 32 подгибания концов для складывания идущих первых концов рукавных мешочных тел, участок 33 открывания концов для оттягивания друг от друга сложенных идущих первых концов рукавных мешочных тел, участок 34 складывания для образования сложенного дна и участок 35 наклеивания клапана, в котором на сложенное дно каждого мешочного тела наклеивается клапанный лист.

1. Способ транспортировки плоских изделий (20, 21, 21’), имеющих длину (L) изделия и ширину (B) изделия, в частности рукавных мешочных тел,

при этом расположенные друг за другом в их продольном направлении по отдельности или взаимосвязано изделия (20, 21, 21’) транспортируют в продольном направлении (х) транспортировки к рабочей зоне (3), в которой при взаимосвязанных изделиях (20) отделяют идущее первым изделие (21, 21’),

при этом изделия (21, 21’), расположенные друг за другом в направлении их ширины в перпендикулярном продольному направлению (х) транспортировки поперечном направлении (y) транспортировки, транспортируют от рабочей зоны (3),

при этом в рабочей зоне (3) предусмотрен по меньшей мере один держатель (16, 26) изделия, проходящий в поперечном направлении (y) транспортировки по меньшей мере над частью ширины изделия, предпочтительно проходящий над всей шириной изделия для временного удерживания неподвижным находящегося в рабочей зоне (3) изделия (20, 21, 21’),

отличающийся тем, что держатель изделия (16, 26) содержит по меньшей мере два смещенных относительно друг друга в поперечном направлении (y) транспортировки удерживающих участка (16а, 16b, 26a), которые, если смотреть в поперечном направлении (y) транспортировки, установлены с возможностью перевода последовательно сзади наперед в удерживающий контакт с изделием (20, 21, 21’).

2. Способ по п. 1, отличающийся тем, что по меньшей мере два удерживающих участка (16а, 16b, 26a) по меньшей мере одного держателя (16, 26) изделия уже последовательно приводят в удерживающий контакт с изделием (20, 21, 21’), в то время как предыдущее изделие (20, 21, 21’) транспортируется в поперечном направлении транспортировки из рабочей зоны (3), однако еще не полностью покинуло рабочую зону, при этом в удерживающий контакт с изделием (20, 21, 21’) приводят лишь те удерживающие участки, из положения которых уже отведено предшествующее изделие (20, 21, 21’).

3. Способ по п. 1 или 2, отличающийся тем, что удерживающие участки (16а, 16b, 26a) приводят в движение независимо друг от друга.

4. Способ по п. 1 или 2, отличающийся тем, что по меньшей мере один держатель (16, 26) изделия содержит расположенные в ряд несколько смещенных относительно друг друга в поперечном направления транспортировки удерживающих участков (16а, 16b, 26a), при этом удерживающие участки (16а, 16b, 26a), если смотреть в поперечном направлении транспортировки, предназначены для перевода по отдельности или группами последовательно сзади наперед в удерживающий контакт с изделием (20, 21, 21’).

5. Способ по п. 1 или 2, отличающийся тем, что предусмотрено режущее приспособление (10), которое содержит нож (14), подвижный в поперечном направлении (y) транспортировки сзади наперед через изделие (20, 21, 21’).

6. Способ по п. 1 или 2, отличающийся тем, что изделие (20, 21, 21’) подвергают в рабочей зоне (3) по меньшей мере одному процессу обработки, в частности процессу печати и/или нанесения этикеток, и/или контролированию качества.

7. Устройство для транспортировки плоских изделий (20, 21, 21’), имеющих длину (L) изделия и ширину (B) изделия, в частности рукавных мешочных тел, содержащее

продольное транспортировочное устройство (2), на котором изделия (20, 21, 21’), расположенные друг за другом в их продольном направлении по отдельности или взаимосвязанно в продольном направлении (х) транспортировки, транспортируются к рабочей зоне (3), которая, при необходимости, снабжена режущим приспособлением (10) для отделения идущего первым изделия (21, 21’) от взаимосвязанных изделий (20),

поперечное транспортировочное устройство (5), на котором изделия (21, 21’), расположенные друг за другом в направлении их ширины в перпендикулярном продольному направлению (х) транспортировки поперечном направлении (y) транспортировки, транспортируются от рабочей зоны (3),

по меньшей мере один расположенный в рабочей зоне (3),

проходящий в поперечном направлении (y) транспортировки по меньшей мере над частью ширины изделия, предпочтительно проходящий над всей шириной изделия держатель (16, 26) изделия, который установлен с возможностью перестановки между положением удерживания и открытым положением для временного удерживания неподвижным находящегося в рабочей зоне изделия (20, 21, 21’),

отличающееся тем, что держатель (16, 26) изделия содержит по меньшей мере два смещенных относительно друг друга в поперечном направлении (y) транспортировки удерживающих участка (16а, 16b, 26a), которые, если смотреть в поперечном направлении (y) транспортировки, установлены с возможностью перевода последовательно сзади наперед из открытого положения в положение удерживания.

8. Устройство по п. 7, отличающееся тем, что управление по меньшей мере двумя удерживающими участками (16а, 16b, 26a) по меньшей мере одного держателя (16, 26) изделия осуществляется так, что они уже последовательно приводятся в удерживающее положение и тем самым в удерживающий контакт с идущим первым транспортируемым в продольном направлении транспортировки в рабочую зону изделием (20, 21, 21’), в то время как предыдущее изделие (21) транспортируется с помощью поперечного транспортировочного устройства (5) из рабочей зоны (3), однако еще не полностью покинуло рабочую зону (3), при этом в удерживающее положение приводятся лишь те удерживающие участки (16а, 16b, 26a), из положения которых уже отведено предшествующее изделие (21).

9. Устройство по п. 7 или 8, отличающееся тем, что по меньшей мере один держатель (26) изделия содержит несколько расположенных в ряд, смещенных относительно друг друга в поперечном направлении транспортировки удерживающих участков (26а), при этом удерживающие участки, если смотреть в поперечном направлении транспортировки, предназначены для перевода последовательно сзади наперед с помощью исполнительных механизмов (26b) из открытого положения в положение удерживания.

10. Устройство по п. 7 или 8, отличающееся тем, что удерживающие участки (16а, 16b, 26a) расположены на одной линии в поперечном направлении (y) транспортировки.

11. Устройство по п. 7 или 8, отличающееся тем, что удерживающие участки смещены относительно друг друга в продольном направлении (х) транспортировки.

12. Устройство по п. 9, отличающееся тем, что исполнительные механизмы (26b) содержат пружины, магниты, электромагнитные, пневматические, гидравлические исполнительные механизмы и/или кулачки.

13. Устройство по п. 7 или 8, отличающееся тем, что предусмотрено режущее приспособление (10), которое содержит нож (14), подвижный в поперечном направлении (y) транспортировки сзади наперед через изделие (20, 21, 21’), при этом нож (14) предпочтительно направлен вдоль окружной траектории.

14. Устройство по п. 7 или 8, отличающееся тем, что в рабочей зоне (3) расположены приспособления (18, 19) для обработки изделий, в частности приборы для печати, нанесения этикеток и/или контролирования качества.

15. Устройство по п. 7 или 8, отличающееся тем, что по потоку перед рабочей зоной (3) предусмотрено по меньшей мере одно зажимное приспособление (15) для изделия.