Однослойное насыпание порошковых поверхностей

Иллюстрации

Показать всеГруппа изобретений относится к деревообрабатывающей промышленности, в частности к нанесению декоративной поверхности на панель. Формируют первый, второй и третий слои. Первый слой содержит волокна, второй слой - износостойкие частицы, третий слой - частицы термореактивного связующего вещества. Во втором варианте выполнения формируют первый слой первого материала, наносят второй слой второго материала на первый слой, смешивают первый и второй слои в смесь и наносят на подложку. Насыпающее оборудование содержит первое устройство выдачи, второе устройство выдачи, подвижное устройство транспортировки и смешивающее устройство. Первое устройство выдачи выполнено с возможностью нанесения первого материала на устройство транспортировки. Второе устройство выдачи выполнено с возможностью нанесения второго материала на первый материал. Смешивающее устройство выполнено с возможностью смешивания первого и второго материалов и удаления первого и второго материалов с устройства транспортировки. Упрощается процесс формирования поверхностного слоя панели. 3 н. и 31 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Раскрытие в общем относится к области панелей на основе волокон с декоративной поверхностью, предпочтительно к панелям пола, стеновым панелям и мебельным компонентам. Раскрытие относится к способам производства и оборудованию для производства таких панелей.

Область применения

Варианты выполнения настоящего изобретения являются особенно пригодными для использования в плавающих полах, которые могут быть образованы из панелей пола, содержащих сердцевину и декоративный износостойкий твердый поверхностный слой, содержащий волокна, связующие вещества и износостойкие частицы, которые были нанесены на сердцевину в виде порошка, как описано в WO 2009/065769. Следующее описание технологии, проблем известных систем и задач и признаков вариантов выполнения изобретения должно в связи с этим, в качестве неограничивающего примера, прежде всего, нацелено на эту область применения и, в частности, на напольные покрытия на основе порошка, которые подобны традиционным напольным ламинированным напольным покрытиям.

Следует подчеркнуть, что варианты выполнения изобретения могут использоваться для производства поверхностного слоя, объединенного с сердцевиной, или отдельного поверхностного слоя, который, например, наносится на сердцевину для того, чтобы образовывать панель. Варианты выполнения изобретения также могут быть использованы в строительных панелях, таких как, например, стеновые панели, потолки и мебельные компоненты и тому подобного. Такая панель может иметь поверхностный слой, который содержит порошок, объединенный с бумагой, шпоном, фольгой и т.д., где порошок может быть использован, например, в качестве защитного слоя, нижнего слоя или в качестве порошкового покрытия и тому подобного. Варианты выполнения изобретения также могут быть использованы для нанесения различных сухих материалов в форме порошка на любом типе по существу плоских поверхностей.

Уровень техники

Ламинированное напольное покрытие прямого прессования (DPL) обычно содержит сердцевину из 6-12 мм волокнистой плиты, верхний декоративный поверхностный слой ламината толщиной 0,2 мм и нижний стабилизирующий слой толщиной 0,1-0,2 мм ламината, пластика, бумаги или подобного материала.

Поверхностный слой пола из ламината отличается тем, что декоративные свойства и износоустойчивость в общем получаются с помощью двух отдельных слоев, находящихся один над другим. Декоративный слой в общем представляет собой отпечатанную бумагу, и слой износа представляет собой бумагу прозрачного покрытия, которая содержит мелкие частицы оксида алюминия.

Отпечатанная декоративная бумага и покрытие пропитываются меламиноформальдегидным связующим веществом и ламинируются на сердцевину на древесноволокнистой основе под нагревом и давлением.

Недавно были разработаны новые «безбумажные» типы полов с твердыми поверхностями, содержащими по существу однородную смесь волокон, связующих веществ и износостойких частиц. Такие полы называются WFF (пол на древесноволокнистой основе).

Износостойкие частицы являются частицами оксида алюминия, связующие вещества являются термореактивными связующими веществами, например, меламиноформальдегидом, и волокна имеют древесную основу. В большинстве применений декоративные частицы, такие как, например, цветные пигменты, включены в однородную смесь. Все эти материалы смешиваются вместе и наносятся в сухой форме в виде смешанного порошка на сердцевину, обычно сердцевину HDF, и отверждаются под нагревом и давлением до 0,1-1,0 мм твердого поверхностного слоя.

Могут быть получены некоторые преимущества по сравнению с известной технологией и в особенности по сравнению с традиционными напольными покрытиями из ламината. Износостойкий поверхностный слой, который представляет собой однородную смесь, может быть выполнен намного толще, и достигается износоустойчивость, которая значительно выше. Новые и весьма передовые декоративные эффекты могут быть получены с помощью глубокого тиснения и отдельных декоративных материалов, которые могут быть включены в однородный поверхностный слой и скоординированы с теснением. Увеличенная стойкость к воздействию может быть достигнута с помощью однородного поверхностного слоя, который толще поверхности ламината на бумажной основе и который может иметь более высокую плотность. Однородный поверхностный слой может содержать частицы, которые имеют положительное влияние на свойства по отношению к звуку и влаге. Стоимость производства может быть уменьшена, так как могут быть использованы более дешевые и даже переработанные материалы, и несколько этапов производства могут быть исключены.

Порошковая технология очень подходит для производства декоративного поверхностного слоя, который является копией камня или керамики. Также возможно создавать дизайны под дерево и другие передовые дизайны с помощью цифровых принтеров с высоким разрешением, которые используют бесконтактные процессы печати. Цифровой принтер имеет головки печати, обычно называемые головками Piezo, которые «выстреливают» капли чернил из головок печати и в подложку на основе порошка до прессования. Цифровая печать может быть использована для получения готового дизайна или только для добавления структуры древесного волокна к порошку, который уже содержит основной цвет.

Качество поверхности на основе порошка в значительной степени зависит от смешивания различных материалов и нанесения порошковой смеси на сердцевину. Эти два этапа производства также обычно являются наиболее дорогостоящими и важными частями процесса производства.

Определение некоторых выражений

В следующем тексте видимая поверхность установленной панели пола называется «передняя сторона», тогда как противоположная сторона панели пола, обращенная к черному полу, называется «задняя сторона». Под «поверхностным слоем» подразумеваются все слои, которые придают панели ее декоративные свойства и ее износоустойчивость.

Под «смесью WFF» подразумевается смесь материалов, содержащая волокна, связующие вещества, износостойкие частицы и окрашивающее вещество, которая наносится в виде порошка на носитель.

Под «панелью WFF» подразумевается панель пола, содержащая твердую поверхность, которая получается с помощью смеси WFF, которая наносится на сердцевину, такой как, например, HDF, и отверждается под нагревом и давлением.

Известная технология и ее проблемы

Приведенное ниже описание различных известных аспектов представляет собой их характеристикой заявителями таких, и не является признанием того, что любое из приведенных ниже описаний является известным уровнем техники. Описанные известные варианты выполнения могут быть использованы частично или полностью в различной совокупности в вариантах выполнения описанного изобретения.

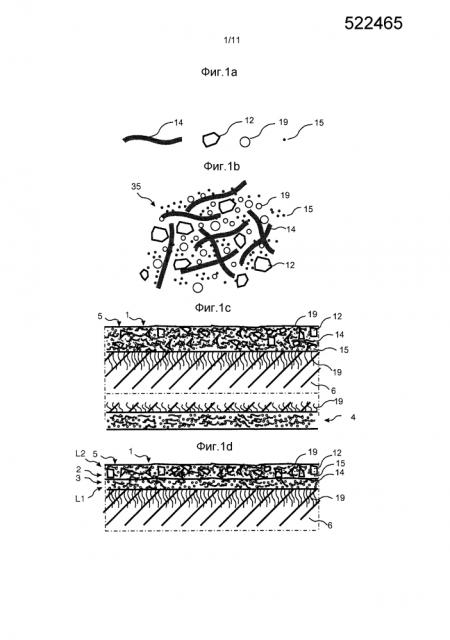

Фиг. 1a-d показывает известные варианты выполнения новой «безбумажной» и на основе порошка панели WFF с твердой поверхностью 5, содержащей порошковую смесь древесных волокон 14, износостойких частиц 12 оксида алюминия, меламиноформальдегидного связующего вещества 19 на основе порошка и цветных пигментов 15. Такие панели и способы производства таких панелей известны из WO 2009/065769. Порошковая смесь, содержащая вышеупомянутые четыре материала, далее называется смесью 35 WFF.

Четыре типа материалов, которые используются в смеси WFF, имеют различные размеры, форму и плотность. Древесные волокна 14 могут иметь диаметр 20-50 мкм, например, около 30 мкм, и длину 20-300 мкм. Частицы 12 оксида алюминия могут иметь длину, ширину и толщину 60-125 мкм, например, около 100 мкм. Высушенные распылением меламиноформальдегидные частицы 19 обычно меньше и могут иметь диаметр около 10-200 мкм, а пигменты 15 являются очень маленькими с диаметрами менее около 1 мкм. Относительные размеры показаны на Фиг. 1a.

Фиг. 1b показывает смесь 35 WFF, где вышеупомянутые материалы были смешаны вместе. Смесь WFF может содержать около 80% по весу древесных волокон 14 и порошка 19 меламина и около 20% по весу оксида 12 алюминия и пигментов 15.

Древесные волокна обычно очищены, механически обработаны и имеют такой же тип, который используется в HDF и древесностружечной плите. Они могут содержать природные смолы, например, лингин. Прозрачные обработанные волокна (например, отбеленные волокна) могут быть также использованы. Твердый поверхностный слой может содержать другие декоративные материалы или химикаты.

Наиболее используемым связующим веществом является меламин или мочевиноформальдегидное связующее вещество. Любое другое связующее вещество, предпочтительно, синтетические термореактивные связующие вещества, может быть использовано.

Фиг. 1c показывает поперечное сечение панели 1 пола WFF. Поверхность 5, содержащая твердый слой WFF обычно наносится в виде одного слоя смеси WFF в форме сухого порошка на сердцевину 6 на древесной основе, такой как, например, HDF, и отверждается под нагревом и давлением. Меламиноформальдегидное связующее вещество 19 плавится во время прессования и проникает в верхнюю часть сердцевины 6 и соединяет твердый отвержденный поверхностный слой с сердцевиной. Панель может содержать защитный слой 4 на задней стороне, который образует стабилизирующий слой и сохраняет панель плоской после производства и при изменениях влажности. Защитный слой 4 содержит смесь древесных волокон и меламиноформальдегидных связующих веществ, которая была нанесена в виде одного слоя на задней стороне. Порошок опрыскивается водой и частично отверждается IR лампами так, что образуется твердый наружный слой, что позволяет панели поворачиваться задней стороной вниз перед нанесением смеси WFF на верхней стороне.

Фиг. 1d показывает, что поверхностный слой 5 может содержать два слоя L1, L2 с различными составами материалов, которые наносятся в виде двух отдельных слоев. Первый слой L1, далее называемый нижним слоем 3, может содержать смесь древесных волокон и меламиноформальдегидного связующего вещества только для того, чтобы экономить материал. Обычно нижний слой имеет также более низкое содержание меламиноформальдегида, чем второй слой L2, далее называемый верхним слоем 2, который содержит готовую смесь WFF волокон 14, меламиноформальдегида 19, цветных пигментов 15 и оксида 12 алюминия. Нижний слой 3 может содержать цветные пигменты, которые соответствуют основному дизайну верхнего слоя 2.

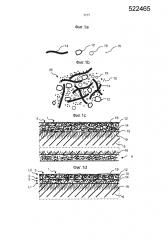

Фиг. 2a показывает этапы производства, которые используются для производства волокон.

Древесные или HDF-плиты сводятся к стружке или хлопьям в предварительной мельнице и перемещаются в контейнер 7 подачи мельницы. Стружка или хлопья приводятся к желаемому размеру частиц в молотковой мельнице 8. Частицы, которые обычно состоят из небольших волокон или пучков волокон, просеиваются с помощью сетки 9 с размером ячеек около 0,3 мм. Часто такие волокна или древесные частицы определены, чтобы по размеру быть меньше 0,3 мм. Размер может быть меньше, а длина может быть больше из-за вытянутой формы волокон. Частицы или волокна 14 после этого хранятся в контейнере 10 подачи и перемещаются к установке смешивания.

Фиг. 2b показывает установку смешивания, которая используется для составления смеси, которая содержит несколько материалов с заданными участками. Установка смешивания содержит несколько контейнеров 10 подачи, наполняемых древесными волокнами 14, оксидом 12 алюминия, меламиноформальдегидным порошком 19 и цветным пигментом 15. Контейнер 11 смешивания заполняется автоматически предварительно определенными частями вышеупомянутых материалов, например, 35% по весу древесного волокна, 10% по весу оксида алюминия, 10% по весу диоксида титана в качестве пигмента и 45% по весу меламиноформальдегидного связующего вещества. Четыре различных материала после этого смешиваются в течение, например, 20 минут, когда контейнер 11 смешивания вращается. Обычно специальные усилители вращения установлены в контейнере смешивания для обеспечения равномерного распределения частиц в смеси.

Смешанный материал после этого перемещается в виде отдельных партий к насыпающему блоку на производственной линии. Этот тип производства отдельными партиями имеет несколько недостатков. Только заданное количество смеси может регулироваться на производственной линии, и поддерживаются относительные участки материала. Контейнеры смешивания должны быть очищены, когда смешана партия с новым цветом. Основная часть древесных волокон может быть переработанными волокнами из производства напольных покрытий, и такие волокна не всегда возможно использовать на отдельном заводе по производству порошка из-за высоких затрат на транспортировку.

Операция смешивания является очень важной для конечного качества смеси WFF и прессованной поверхности. Смешивание выполняет в основном две различные функции. Оно дает смеси предварительно определенные участки различных материалов, и оно смешивает материалы так, что они равномерно распределяются в смеси. Плохое смешивание или изменения в составе материала могут давать пористую поверхность и изменение цвета, износоустойчивости, стойкости к воздействию и климатической устойчивости.

Фиг. 2c показывает схематически производственную линию для производства панели 1, содержащей декоративную поверхность 5 на основе порошка и защитный слой 4, соединенный с сердцевиной 6. Конвейерная лента 23 перемещает панель 1 так, что она проходит насыпающую секцию 20b или несколько насыпающих секций 20a, 20b в случае, когда используется поверхность с нижним слоем 3 и верхним слоем 2.

Первое насыпающее оборудование 20a может наносить первый слой L1, который является нижним слоем 3. Второе насыпающее оборудование 20b наносит второй слой L2 в качестве верхнего слоя, содержащего готовую смесь 35 WFF на первом слое L1. Насыпающее оборудование обычно содержит ролик с иглами и щетку, которая удаляет порошок с ролика. Стабилизирующий слой 4, например, из пропитанной бумаги или порошкового слоя, предпочтительно наносится перед этим первым насыпанием на задней стороне сердцевины 6.

Стабилизирующий блок 24 распыляет водный раствор в основном деионизированной воды 21 по смеси WFF. Раствор может содержать вещества уменьшения поверхностного натяжения и разделительные вещества. Это распыление предотвращает порошок от смещения и сдутия во время конечной операции прессования.

Нагревательное устройство 22 с IR светом используется, чтобы высушить воду перед прессованием. Сердцевина 6 с поверхностным слоем 5 и защитный слой 4 наконец прессуются в непрерывном или прерывистом прессе 25 под нагревом и давлением так, что порошок отверждается до твердого и износостойкого декоративного поверхностного слоя.

Декоративный рисунок может быть обеспечен на смеси WFF с помощью устройства цифровой печати красками (не показано) или в виде жидкого окрашенного вещества перед прессованием.

Равномерное насыпание требуется для того, чтобы образовывать высококачественную поверхность. Обычно используется 400-800 г/м2, и допуск насыпания составляет около +/-5%.

Существуют несколько проблем, связанных с транспортировкой и насыпанием порошка в смеси WFF.

Материалы в смеси WFF имеют различную форму, размеры и плотность. В связи с этим сложно разрабатывать насыпающий блок, который является оптимальным для всех этих четырех материалов. Сухие свободные древесные волокна являются достаточно легкими, тонкими и длинными и могут образовывать пучки. Частицы оксида алюминия являются относительно большими и тяжелыми. Меламиноформальдегидные частицы являются маленькими и круглыми и могут прилипать друг к другу и волокнам, в особенности во влажной среде. Цветные пигменты являются очень небольшими. Материалы в смеси могут отделяться во время транспортировки, и сложно разрабатывать насыпающее оборудование, которое способно обрабатывать смесь всех этих четырех материалов оптимальным образом. Насыпающее оборудование должно быть очищено после каждого изменения цвета, и новая партия порошка должна использоваться в случае, если относительное количество, например, меламиноформальдегида или оксида алюминия, должно быть изменено и приспособлено для того, чтобы соответствовать другим требованиям к качеству.

Преобразование материалов в гранулы обычно может частично решать такие проблемы. Это сложно и дорого.

Было бы главным преимуществом, если бы смешивание материалов, которые образуют слои на основе порошка в панели WFF, могло бы быть усовершенствовано или полностью исключено, или если нанесение смеси WFF могло бы быть выполнено более гибким, экономически эффективным и точным образом.

EP 2 264 259 описывает, что порошок меламинового связующего вещества может быть насыпан на поверхности, содержащей целлюлозные волокна и оксид алюминия. Также описано, что возможно пигменты могут быть насыпаны вместе с целлюлозными волокнами и связующими веществами. Такой способ производства не пригоден для обеспечения улучшений по сравнению с другими известными способами.

Задачи и сущность изобретения

Цель по меньшей мере некоторых вариантов выполнения изобретения заключается в обеспечении строительной панели, предпочтительно, панели пола, с поверхностью на основе порошка, содержащей различные материалы, например, волокна, связующие вещества, износостойкие частицы и цветные пигменты, когда различные материалы наносятся на сердцевину более гибким и экономически эффективным образом и с улучшенными производственными допусками по сравнению с известной технологией.

Вышеуказанные цели являются примерными, и варианты выполнения изобретения могут выполнять другие или дополнительные цели.

Варианты выполнения изобретения основаны на двух главных принципах. Согласно первому принципу отдельные материалы могут быть нанесены в отдельных слоях непосредственно на сердцевину и на друг друга, и химическая реакция, нагрев и давление операции прессования используются для объединения и смешивания материалов после нанесения на сердцевину. Согласно второму принципу отдельные материалы могут быть нанесены в виде отдельных слоев друг на друга и смешаны перед нанесением на сердцевину. Первый и второй принципы могут быть частично или полностью объединены. Способы производства согласно этим двум основным принципам могут обеспечивать нанесение заданных участков материалов и смешивание таких заданных участков так, что может быть образован высококачественный поверхностный слой на основе порошка.

Первый аспект изобретения представляет собой способ формирования поверхностного слоя, содержащего первый, второй и третий слои. Способ содержит этапы, на которых:

формируют первый слой, содержащий главным образом волокна,

формируют второй слой, содержащий главным образом износостойкие частицы, и

формируют третий слой, содержащий главным образом частицы термореактивного связующего вещества.

Этот способ производства обеспечивает преимущества, состоящие в том, что может быть исключено отдельное смешивание различных материалов. Смешивание заменяется операцией прессования, когда меламиноформальдегидные частицы становятся жидкими и проникают в другие слои в то же время, как частицы оксида алюминия могут быть спрессованы в древесноволокнистый слой.

Первый слой может быть нанесен на подложку, предпочтительно, сердцевину. Подложка также может быть конвейерной лентой или устройством транспортировки. Сердцевина может быть плитой на древесноволокнистой основе, предпочтительно, плитой HDF.

Поверхностный слой и сердцевина могут образовывать панель, предпочтительно, панель пола. Волокна могут быть древесными волокнами.

Связующее вещество может быть меламиноформальдегидным связующим веществом, предпочтительно, в форме порошка. Износостойкие частицы могут быть частицами оксида алюминия.

Второй слой может быть нанесен на первый слой. Третий слой может быть нанесен на второй слой.

Каждый из первого, второго и третьего слоев может содержать по существу один материал с содержанием материала по меньшей мере около 80% от общего веса первого, второго или третьего слоя соответственно.

Первый слой может содержать цветные пигменты и по меньшей мере около 80% по весу древесных волокон.

Способ может дополнительно содержать этап, на котором применяют нагрев и давление к слоям.

Согласно второму аспекту изобретения обеспечен способ формирования поверхностного слоя на подложке. Способ содержит этапы, на которых:

формируют первый слой первого материала,

наносят второй слой второго материала на первый слой,

смешивают первый и второй слои в смесь, содержащую первый и второй материалы, и

наносят смесь на подложку для формирования поверхностного слоя.

Первый и второй слои могут быть нанесены на подвижное устройство транспортировки.

Подложка может быть сердцевиной, предпочтительно, сердцевиной на древесноволокнистой основе, например, плитой HDF. Подложка также может быть конвейерной лентой или устройством транспортировки.

Сердцевина и поверхностный слой могут образовывать панель, предпочтительно, панель пола.

Первый материал может содержать волокна, предпочтительно, древесные волокна. Второй материал может содержать термореактивное связующее вещество, предпочтительно, меламиноформальдегидные частицы.

Первый материал может содержать термореактивное связующее вещество, предпочтительно, меламиноформальдегидные частицы. Второй материал может содержать волокна, предпочтительно, древесные волокна.

Способ может дополнительно содержать этап, на котором образуют третий слой третьего материала.

Третий материал может содержать износостойкие частицы или цветные пигменты.

Способ может дополнительно содержать этап, на котором образуют четвертый слой четвертого материала.

Четвертый материал может содержать износостойкие частицы или цветные пигменты.

Согласно третьему аспекту обеспечено насыпающее оборудование для смешивания первого и второго материалов. Насыпающее оборудование содержит: первое устройство выдачи, второе устройство выдачи, по меньшей мере одно подвижное устройство транспортировки, смешивающее устройство, причем первое устройство выдачи выполнено с возможностью нанесения первого материала на устройство транспортировки, второе устройство выдачи выполнено с возможностью нанесения второго материала на первый материал, причем указанное устройство транспортировки является подвижным между первым и вторым устройствами выдачи, и смешивающее устройство выполнено с возможностью смешивания первого и второго материалов и с возможностью удаления первого и второго материалов с устройства транспортировки.

Подвижное устройство транспортировки может быть выполнено с возможностью смещения первого материала от первого устройства выдачи ко второму устройству выдачи. Тем самым, второй материал наносится на первый материал. Второй материал, предпочтительно, наносится в виде слоя. Первый материал также может быть нанесен в виде слоя. Слой может быть непрерывным или прерывистым.

В одном варианте выполнения первое устройство выдачи может содержать бункер и ролик, причем бункер выполнен с возможностью выдавать первый материал на ролик, и ролик выполнен с возможностью выдавать первый материал на устройство транспортировки. Второе устройство выдачи может содержать бункер, выполненный с возможностью выдачи второго материала непосредственно на указанное устройство транспортировки.

В одном варианте выполнения первое устройство выдачи может содержать бункер, выполненный с возможностью выдачи первого материала непосредственно на устройство транспортировки. Второе устройство выдачи может содержать бункер и ролик, причем бункер выполнен с возможностью выдачи второго материала на ролик, и ролик выполнен с возможностью выдачи второго материала на устройство транспортировки.

В другом варианте выполнения и первое и второе устройства выдачи могут содержать бункер и ролик соответственно, причем бункеры выполнены с возможностью выдачи первого и второго материалов соответственно на ролики, и ролики выполнены с возможностью выдачи первого и второго материалов на устройство транспортировки.

В другом варианте выполнения и первое и второе устройства выдачи могут содержать бункер, выполненный с возможностью выдачи первого и второго материалов непосредственно на устройство транспортировки.

Первый материал может содержать волокна, предпочтительно, древесные волокна. Второй материал может содержать термореактивное связующее вещество, предпочтительно, меламиноформальдегидные частицы.

Первый материал может содержать термореактивное связующее вещество, предпочтительно, меламиноформальдегидные частицы. Второй материал может содержать волокна, предпочтительно, древесные волокна.

Насыпающее оборудование может дополнительно содержать третье устройство выдачи, выполненное с возможностью выдачи третьего материала.

Третий материал может содержать износостойкие частицы или цветные пигменты.

Насыпающее оборудование может дополнительно содержать четвертое устройство выдачи, выполненное с возможностью выдачи четвертого материала.

Четвертый материал может содержать износостойкие частицы или цветные пигменты.

Подвижное устройство транспортировки может содержать насыпающую ленту. Альтернативно, подвижное устройство транспортировки может быть конвейерной лентой, например, бесконечной конвейерной лентой.

Подвижное устройство транспортировки может содержать ролик. Ролик или насыпающая лента может содержать выступы и/или впадины. Ролик или насыпающая лента может быть подвергнута травлению или содержать игольчатую ленту.

Смешивающее устройство может содержать движущуюся щетку. Смешивающее устройство выполнено с возможностью смешивания материалов и удаления материала с устройства транспортировки. Щетка может быть выполнена с возможностью колебания или вибрации для того, чтобы удалять материал с устройства транспортировки.

Во всех вариантах выполнения под слоем также предполагается слой, прерываемый, например, выступами устройства транспортировки, ролика или подложки. Таким образом, слой может быть прерывистым. Более того, во всех вариантах выполнения материал может быть материалом на основе порошка или гранулированным материалом. Термореактивное связующее вещество также может быть заменено термопластичным связующим веществом во всех вариантах выполнения.

Краткое описание чертежей

Изобретение далее будет описано в связи с предпочтительными вариантами выполнения и более подробно со ссылкой на приложенные примерные чертежи, на которых

Фиг. 1a-d иллюстрируют известную панель WFF с твердой поверхностью на основе порошка;

Фиг. 2a-c иллюстрируют известные перемалывание волокон, смешивание порошка и образование поверхностного слоя на основе порошка;

Фиг. 3а-d иллюстрируют способ производства для образования поверхности на основе порошка согласно варианту выполнения изобретения;

Фиг. 4a-b иллюстрируют вариант выполнения изобретения;

Фиг. 5a-b иллюстрируют варианты выполнения изобретения;

Фиг. 6a-c иллюстрируют варианты выполнения изобретения, где декоративная поверхность образована с помощью цифровой печати красками;

Фиг. 7a-d иллюстрируют альтернативные варианты выполнения изобретения, где декоративная поверхность образована с помощью цифровой печати связующим веществом;

Фиг. 8a-b иллюстрируют насыпающее оборудование;

Фиг. 9a-d иллюстрируют варианты выполнения способов и оборудования для насыпания;

Фиг. 10a-b иллюстрируют варианты выполнения способов и оборудования для насыпания;

Фиг. 11a-d иллюстрируют варианты выполнения способов и оборудования для насыпания.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

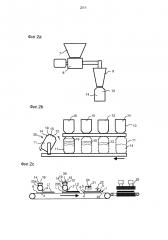

Фиг. 3a и 3b показывают два варианта выполнения насыпающего оборудования 20a, 20b, которое может использоваться для нанесения частиц первого M1 и второго M2 материалов в виде отдельных слоев L1, L2.

Фиг. 3a показывает насыпающее оборудование 20a, которое может использоваться, например, для нанесения древесных волокон 14. Насыпающее оборудование содержит бункер 26, устройство 27 выдачи, подвижное устройство 27 транспортировки, которое может быть объединено с устройством выдачи, и смешивающее устройство 29 и/или устройство 29 удаления материала. Бункер 26 подает древесноволокнистый порошок к устройству 27 выдачи, которое в этом варианте выполнения представляет собой вращающийся ролик 27, который может иметь поверхность 13 ролика, содержащую, например, иглы. Ролик может иметь диаметр, например, 20-50 см. Волокна проносятся между иглами, и так называемый ракельный нож 28 удаляет избыточные волокна с внешних частей игл так, что заданное количество волокон смещается подвижным устройством транспортировки, которое в этом варианте выполнения является устройством выдачи, по направлению к устройству удаления материала, которое может быть колеблющейся или вращающейся щеткой 29, которая удаляет волокна с ролика 27. Насыпающее оборудование может содержать одно или несколько вращающихся или колеблющихся сит 30, которые могут колебаться или вращаться в различных направлениях, и волокна распределяются равномерным слоем L1.

Фиг. 3b показывает насыпающее оборудование 20b, которое может использоваться, например, для нанесения второго слоя L2 оксида 12 алюминия или пигментов 15 или меламиноформальдегидного порошка 19 на первый слой L1. Иглы на поверхности 13 ролика, как показано на Фиг. 3a, предпочтительно заменяются структурированной роликовой поверхностью, которая может быть образована механически. Также может быть использовано травление для образования поверхности 13 ролика. Используя кислоты, основания или другие химикаты для растворения нежелательного материала, могут быть образованы сложные структуры, и поверхность 13 ролика 27 может быть выполнена с возможностью обработки определенных материалов очень точным образом. Такое высокоточное насыпающее оборудование может наносить слои в несколько г/м2. Ролик может иметь диаметр, например, 5-30 см. Вибрация может быть использована для облегчения освобождения частиц от ролика. Ракельный нож 28 может быть жестким или гибким и может иметь край, который приспособлен к поверхностной структуре ролика. Точное нанесение может быть получено без щеток или сит. Однако в некоторых случаях нанесения щетки и/или сита могут использоваться. Колеблющиеся или вращающиеся сита 30 могут быть образованы так, что они распространяют определенный материал предварительно определенным образом и они могут быть объединены с одной или несколькими сетками, которые могут использоваться для просеивания частиц перед их нанесением в виде слоя. Управляемые воздушные потоки могут быть использованы для удаления некоторых нежелательных частиц. Толщина слоя может управляться вращением ролика, положением ракельного ножа и скоростью подложки, которая предназначена для покрытия частицами, в этом варианте выполнения - сердцевины 6 панели.

Наносимое количество может управляться измерением веса образца перед и после нанесения частиц.

Гравировка резанием канавок в поверхности 13 ролика также может быть использована для образования определенной структуры на поверхности ролика 27.

Точность насыпающего оборудования может быть значительно улучшена, если насыпающее оборудование 20 выполнено главным образом с возможностью обработки одной определенной частицы или типа порошка, где большая часть или предпочтительно все частицы имеют подобную форму, размер, плотность и вес. Таким образом, каждое устройство выдачи в системе может иметь другую поверхностную структуру и/или конструкцию, например, различные типы материала поверхности, игл, травления, интервала, дизайна, рисунка и т.д., чем у других устройств выдачи в системе.

Фиг. 3c показывает способ образования поверхности 5 на основе порошка, содержащей смесь WFF согласно варианту выполнения изобретения. Пять устройств 20a-20e выдачи используются для нанесения пяти различных слоев на сердцевину 6. Первое устройство 20a выдачи может наносить древесные волокна 14, второе устройство 20b выдачи может наносить термореактивное связующее вещество, например, меламиноформальдегидный порошок 19, третье устройство 20c выдачи может наносить смесь древесных волокон 14 и пигментов 15, четвертое устройство 20d выдачи может наносить износостойкие частицы, например, оксид 12 алюминия, и пятое устройство 20e выдачи может наносить термореактивное связующее вещество, например, меламиноформальдегидный порошок 19. Только одно устройство 20c выдачи наносит смешанный материал, который в этом случае главным образом является древесными волокнами 14 и определенными пигментами 15. Такую смесь достаточно просто обрабатывать, так как небольшие пигменты, которые смешиваются с древесными волокнами, настолько малы, что они не будут изменять размеры или характер древесных волокон и механическую обработку таких пигментных смешанных волокон в насыпающем оборудовании. Все другие установки могут быть выполнены с возможностью обработки главным образом одного определенного материала оптимальным образом. Одно устройство 20a выдачи выполнено с возможностью обработки древесноволокнистого материала, два устройства 20b, 20e выдачи выполнены с возможностью обработки меламиноформальдегидных частиц, и одно устройство 20d выдачи выполнено с возможностью обработки частиц оксида алюминия. Способ производства содержит промежуточный стабилизирующий блок 24, который наносит воду 21 на порошковую смесь, и нагревательное устройство 22 с предпочтительными IR лампами, где вода 21 высушивается перед прессованием в прессе 25.

Предпочтительно, слои содержат исключительно один тип материала. Однако улучшенные функции также могут быть достигнуты, если слои предпочтительно содержат главным образом один материал, что означает по меньшей мере 50% по весу одного типа материала, или даже, более предпочтительно, по существу один тип материала, что означает более 80% общего веса наносимого слоя.

Фиг. 3d показывает, что отдельные устройства выдачи могут наносить все материалы в смеси WFF в виде отдельных слоев. Два устройства 20a, 20c выдачи выполнены с возможностью обработки древесноволокнистого материала 14, два устройства 20b, 20f выдачи выполнены с возможностью обработки меламиноформальдегидных частиц 19, одно устройство 20e выдачи выполнено с возможностью обработки частиц 12 оксида алюминия, и одно устройство 20d выдачи выполнено с возможностью обработки цветных пигментов 15. Такая производственная линия будет исключить необходимость в смешивании порошка. Это обеспечивает более низкие расходы и увеличенную гибкость. Содержание материала и состав поверхностного слоя 5 могут быть изменены только путем увеличения или уменьшения скорости устройства выдачи. Более высокое содержание, например, оксида алюминия или меламиноформальдегида и более низкое содержание пигментов и волокон могут быть получены в течение нескольких секунд. Дорогостоящая очистка контейнеров смешивания может быть исключена.

Фиг. 4a показывает вариант выполнения изобретения, где поверхностный слой 5 образован пятью отдельными слоями L1-L5 древесных волокон 14, меламиноформальдегидных частиц 19, древесных волокон, смешанных с пигментами 14, 15, оксида 12 алюминия и меламиноформальдегидных частиц, как описано на Фигуре 3c. Первый слой L1 содержит главным образом древесные волокна 14. Второй слой L2 содержит главным образом меламиноформальдегидные частицы 19. Третий слой L3 содержит главным образом древесные волокна 14, смешанные с пигментами 15. Вода 21 наносится на волокна 14, смешанные с пигментами 15 третьего слоя L3. Наносится четвертый слой L4 главным образом оксида 12 алюминия. После этого наносится пятый слой L5 главным образом меламиноформальдегидного порошка 19. Все слои нагреваются, например, IR лампами 22 в качестве конечного этапа перед прессованием. Меламиноформальдегидные частицы 19 будут расплавляться во время прессования, и жидкое меламиноформальдегидное связующее вещество будет плавать вверх и вниз, и смесь будет полностью пропитываться, отверждаться и соединяться с сердцевиной 6. Частицы 12 алюминия будут спрессовываться в