Аэрозольный контейнер

Иллюстрации

Показать всеИзобретение относится к аэрозольному контейнеру. Аэрозольный контейнер (1), содержащий цилиндр (50) и коническую часть (60). Внутри контейнера находится узел, представляющий собой комбинацию составной горловины (30) и мешка (40). Горловина (30) имеет металлическую трубчатую секцию (10), выполненную с возможностью размещения в ней узла (70, 75) клапана, и полимерную секцию (20) в форме "рыбьего хвоста", выполненную с возможностью формирования непроницаемого герметичного сопряжения с мешком (40). Мешок (40) заполнен продуктом, а герметичную камеру, сформированную между наружной стороной мешка (40) и внутренней поверхностью цилиндра (50)/конической части (60), заполняют пропеллентом. Обеспечивается распыление без признаков предварительного вспенивания. 2 н. и 4 з.п. ф-лы, 6 ил.

Реферат

Область техники

Изобретение относится к аэрозольному контейнеру типа bag-in-can ("мешок в баллоне"), предназначенному для продуктов в форме гелей, которые, как, например, гель для бритья, чувствительны к воздействию сжатого газа и/или сжатого воздуха. Под воздействием сжатого газа/сжатого воздуха находящийся внутри мешка продукт может перед распылением вспениться. Это отрицательно скажется на его распылении, что неприемлемо для пользователя, который рассчитывает, что гель распыляется в прозрачной форме без признаков предварительного вспенивания.

Уровень техники

Предыдущая версия такого аэрозольного контейнера, относящегося к типу bag-in-can, описана в европейской заявке ЕР 1985555 А от 29.10.2008, также поданной заявителем настоящего изобретения. В этой версии мешок присоединен к горловине (spout) и вместе с ней вставляется в корпус аэрозольного баллона. В этой же заявке описаны преимущества применения системы заполнения типа bag-on-spout перед обычными системами типа bag-on-valve, а также прокомментировано использование горловины, которая имеет трубчатую секцию, предназначенную для размещения предпочтительных вариантов клапана и его манжеты, и герметизирующую секцию в форме "рыбьего хвоста" (fish-tail), обеспечивающую хорошую герметизацию в зоне сопряжения между горловиной и мешком. Хотя пластиковая горловина, выполненная, например, из полипропилена (ПП), как это описано в данной заявке, недорога, обладает требуемой гибкостью и водостойкостью, а также позволяет легко выполнить герметичное сопряжение ее с материалом мешка посредством термосварки, авторы изобретения обнаружили, что эта конструкция не обеспечивает наличие достаточного барьера по отношению к распыляющему веществу (пропелленту), такому как сжатый газ или сжатый воздух. В результате заполняющий мешок продукт (например, гель для бритья) будет проявлять тенденцию к предварительному вспениванию, что неприемлемо как для заказчика, заполняющего мешок продуктом, так и для конечного пользователя.

Герметизирующая секция в форме "рыбьего хвоста" позволила обеспечить хорошую герметизацию стыка между горловиной и мешком, причем данную секцию можно легко изготовить, например, из ПП посредством инжекционного формования. Однако барьерные свойства, которые обеспечивались пластиковой горловиной, описанной в ЕР 1985555, оказались недостаточно эффективными. Поэтому, чтобы улучшить свойства, определяющие барьер для газа и требующиеся для таких чувствительных продуктов, авторы изобретения исследовали возможность применения альтернативных материалов. В этом аспекте рассматривалось горячее формование трубчатой секции (стакана) из многослойного материала, средний слой которого выполнен из этиленвинилового спирта, а наружные слои - из ПП. Но и в этом варианте свойства, определяющие барьер для газа, были недостаточно высокими. Для их улучшения авторы изобретения пытались также наполнить ПП наночешуйками глины, однако барьер был недостаточным даже при содержании такого наполнителя на уровне 25% (авторами изобретения было показано, что это предельное содержание, после которого ПП становится слишком жестким и расщепляется при изгибе).

Далее, авторы изобретения пытались изготовить горловину из металлизированного полимера. В этом варианте полимер обеспечивал хорошие герметизирующие свойства в сопряжении между горловиной и мешком, а слоем металла создавался оптимальный барьер. Используемый пластиковый материал выбирался так, чтобы он мог сопрягаться с коммерчески доступными ламинатными материалами для мешка, в которых обычно используются герметизирующие слои ПП и полиэтилена. Однако оказалось, что металлизированный слой чувствителен к повреждению, открывая при этом подвергаемый воздействиям полимер, в частности ПП, и таким образом понижая барьерные свойства горловины до неприемлемых уровней.

Авторы изобретения показали, что наилучшие барьерные свойства обеспечиваются цельнометаллической горловиной, но в этом варианте трудно получить хорошую герметизацию в сопряжении между такой горловиной и мешком. Поэтому была сделана попытка изготовить основную часть горловины, используя сталь с покрытием из обычного полимера и посредством заливки на нее в пресс-форме сформировать герметизирующую секцию в форме "рыбьего хвоста". Полимерным покрытием на стали обеспечивалось образование хорошего связывания с данной секцией, которая затем посредством термосварки была присоединена к мешку, герметично сопрягаясь с ним. Эта конструкция была протестирована посредством заполнения мешка гелем для бритья с последующим распылением этого геля из заполненного баллона с находящимся под давлением аэрозолем, причем распыленный гель представлял собой однородное прозрачное вещество без признаков предыдущего вспенивания.

Раскрытие изобретения

С учетом вышеизложенного изобретение обеспечивает создание комбинации из составной горловины и мешка. В данной комбинации горловина имеет трубчатую секцию, адаптированную для размещения в ней узла клапана, и пластиковую секцию в форме "рыбьего хвоста", выполненную с возможностью образовывать непроницаемое, герметичное сопряжение с мешком. Предлагаемый узел характеризуется тем, что

- мешок выполнен из многослойной пленки, имеющей слой металлической фольги, обеспечивающий наличие барьера и расположенный между пластиковыми слоями, которые защищают фольгу и образуют надежное сопряжение с секцией в форме "рыбьего хвоста", а

- трубчатая секция выполнена из металла с полимерным покрытием, причем на данной секции посредством заливки в пресс-форме сформирована герметизирующая секция в форме "рыбьего хвоста".

Кроме того, согласно изобретению предлагается аэрозольный контейнер с полым наружным корпусом. В корпус введена комбинация из мешка и составной горловины, причем данное введение осуществляется до того, как она будет закреплена посредством узла клапана, и до или после заполнения мешка продуктом. К данной комбинации прикладывается давление посредством пропеллента, находящегося снаружи мешка.

Краткое описание чертежей

Далее со ссылками на прилагаемые чертежи будет описан вариант изобретения, приведенный только в качестве примера.

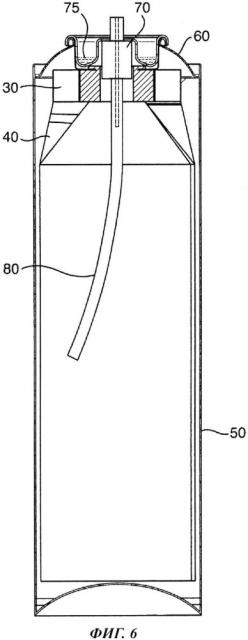

На фиг. 1 проиллюстрирована, в перспективном изображении, металлическая трубчатая секция, полученная из стального листа с полимерным покрытием.

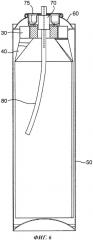

На фиг. 2 проиллюстрирована, в перспективном изображении, пластиковая секция в форме "рыбьего хвоста", формируемая посредством заливки в пресс-форме на металлическую трубчатую секцию (чтобы более наглядно были видны особенности пластиковой секции, металлическая трубчатая секция не изображена).

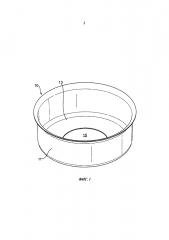

На фиг. 3 проиллюстрирована, на виде сбоку, конструкция составной горловины, состоящей из металлической трубчатой секции по фиг. 1 и пластиковой секции по фиг. 2.

На фиг. 4 конструкция по фиг. 3 проиллюстрирована на виде снизу с показом усилий (F), прикладываемых к пластиковой секции в форме "рыбьего хвоста", чтобы посредством термосварки герметично прикрепить к ней не показанный на чертеже мешок.

На фиг. 5 проиллюстрирован, на виде сбоку, мешок, присоединенный посредством термосварки к составной горловине по фиг. 3 и 4, а затем скатанный в продольном направлении с целью подготовки к введению в цилиндр аэрозольного баллона, не показанного на фиг. 5.

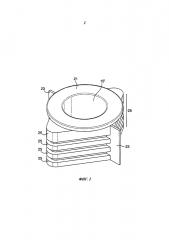

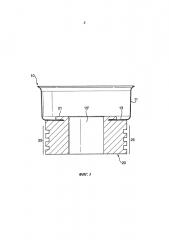

На фиг. 6 проиллюстрирован, на виде сбоку, полностью собранный аэрозольный баллон с узлом по фиг. 5, состоящим из мешка и составной горловины, с клапаном и с погружаемой (сифонной) трубкой.

Осуществление изобретения

Представленная на фиг. 1 трубчатая секция в виде стакана получена вытяжкой из листа белой жести, имеющего толщину 0,18 мм и покрытого слоем полиэтилентерефталата (ПЭТ) толщиной 15 мкм, а на герметизирующей поверхности - слоем ПП толщиной 40 мкм. В другом варианте стакан получен посредством соответствующего процесса вытяжки из стального рулона с полимерным покрытием. Поскольку ПЭТ относится к износостойким материалам и способствует подвижности листов, его часто применяют для формирования слоя полимерного покрытия на стали. Кольцо (т.е. участок из пластика, перекрывающий отверстие в основании стакана) не должно герметично прилегать к внутренней поверхности стакана. В первую очередь, оно обеспечивает механическую опору и способствует приложению нагрузки на продукт, как только он заполнит мешок. Стакан, образующий трубчатую секцию 10, имеет боковую стенку 11 и основание 13, в котором выполнено отверстие 15.

На фиг. 2 показана секция 20, изготовленная в форме "рыбьего хвоста" посредством заливки в пресс-форме на металлический стакан. В предпочтительном варианте она выполнена из ПП и образует гайку в виде кольца 21, скрепляющего металлическую трубчатую секцию 10 (см. фиг. 1) и секцию 20 в единое целое. В данном случае в полимерном материале, который проходит через отверстие 15, вырезанное в основании 13 металлического стакана 10, выполнено отверстие 15'. Секция 20 снабжена на противоположных сторонах "рыбьего хвоста" плавким ребром 23, проходящим перпендикулярно основному герметизирующему участку, на котором выполнены одно или более ребер 25.

На фиг. 3 составная горловина представлена более наглядно. Она состоит из металлической трубчатой секции 10 и пластиковой секции 20 в форме "рыбьего хвоста". Секция 10 имеет боковую стенку 11 и основание 13, а секция 20 образует кольцо 21, выступающее из отверстия 15' и покрывающее сверху часть основания 13 секции 10. Основной герметизирующий участок секции 20 снабжен несколькими ребрами 25, посредством которых она удерживает не изображенный на чертеже мешок в открытом состоянии, что позволяет заливать в него адекватный поток продукта в процессе исходного заполнения и выводить этот продукт во время распыления.

На фиг. 4 конструкция составной горловины с показом трубчатой секции 10 и секции 20 в форме "рыбьего хвоста" представлена на виде снизу. Для более наглядного изображения особенностей секции 20, к которой посредством термосварки будет герметично присоединен мешок, сам мешок на чертеже не изображен. Выступающее в противоположные стороны плавкое ребро 23 будет расположено между прилегающими к нему сторонами мешка, присоединяемого посредством термосварки, и в результате такого присоединения в значительной степени расплавится, приплавляясь в ходе этого процесса к противоположным сторонам мешка. Ребра 25, расположенные перпендикулярно ребру 23, наоборот, гарантируют, что не изображенный на чертеже мешок удерживается в открытом состоянии, т.е. проход в мешок и из мешка не загорожен или не закупорен во время заполнения мешка продуктом или в процессе распыления продукта. Ребра 25 образуют структурно жесткое основание, противостоящее усилию F, прилагаемому к нему в процессе термосварки. Во время этого процесса они также могут немного оплавиться, но это только способствует образованию герметичного сопряжения между мешком (не изображен) и секцией 20 в форме "рыбьего хвоста".

На фиг. 5 составная горловина 10, 20, посредством термосварки присоединяемая к мешку 40, показана на виде сбоку. Как можно видеть на чертеже, трубчатая секция 10 горловины имеет боковую стенку 11 и основание 13. В результате заливки в пресс-форме секции 20 в форме "рыбьего хвоста" на трубчатую секцию 10 пластиковый материал упрочняет вырезанное в секции 10 отверстие 15, в результате чего образуется новое отверстие 15'. Кроме того, пластиковый материал заходит в радиальном направлении на основание 13, формируя кольцо 21, которое механически замыкает трубчатую секцию 10 и секцию 20 в форме "рыбьего хвоста". В результате такого замыкания механически укрепляется и усиливается адгезивное герметичное сопряжение. Противоположные стороны мешка 40 термосвариваются друг с другом, а верхняя часть мешка 40 приплавляется по периметру секции 20 в форме "рыбьего хвоста" и заключает в себе плавкое ребро 23, а также зону, в которой посредством термосварки мешок присоединяется к ребрам 25 секции 20 (см. фиг. 2).

Наконец, на фиг. 6 представлен, на виде сбоку, аэрозольный баллон в сборе, в конструкцию которого входит узел по фиг. 5, состоящий согласно изобретению из составной горловины 30 и мешка 40. Баллон имеет цилиндр 50 и коническую часть 60. Цилиндр 50 может использоваться в варианте цельного, двухкомпонентного или трехкомпонентного, аэрозольного баллона. Все эти варианты описаны ранее и хорошо известны специалисту в данной области. В двух- или трехкомпонентном аэрозольном баллоне коническая часть 60 прикреплена к цилиндру 50 с использованием стандартной технологии двойной фальцовки. В трехкомпонентном аэрозольном баллоне торец цилиндра 50, противоположный конической части 60, также может быть закатан на основание с использованием той же технологии. Альтернативно, корпус 50, 60 аэрозольного баллона можно изготовить в виде цельной конструкции с интегрированной в нее конической частью. На современном рынке металлических аэрозольных баллонов известны два типа отверстий, выполненных с возможностью размещения в них двух стандартных клапанов, широко распространенных в промышленности, а именно клапанов с диаметрами 25,4 мм и 10 мм. Однако на практике для цельной конструкции, чтобы обеспечить зазор для мешка, требуется баллон с диаметром отверстия 26,4 мм.

Узел, состоящий из составной горловины 30 и мешка 40, скатывают в продольном направлении и вставляют в баллон, конкретно, в его цилиндр 50/коническую часть 60, причем закреплять там данный узел необязательно. Затем оператор, выполняющий заполнение, может выбрать, каким образом заполнить аэрозольный контейнер и подать на него давление.

Согласно первому варианту мешок 40 заполняют продуктом непосредственно через составную горловину 30, что по отношению к каким-то конкретным продуктам может быть предпочтительно (т.к. позволяет производить заполнение быстрее и легче). В альтернативном варианте оператор имеет возможность произвести заполнение продуктом через клапан, причем после откачки воздуха из мешка 40. Возможен также вариант с выбором между введением газа под стакан, чтобы приложить давление к аэрозольному контейнеру до прикрепления клапана 70 и его манжеты 75 к цилиндру 50/конической части 60 посредством запрессовывания или приложением давления через основание стакана с последующей герметизацией посредством пробки (не изображена), вставляемой в основание. Все эти технические приемы хорошо известны специалисту в этой области.

После запрессовывания клапана 70 и его манжеты 75, выполненных надлежащим образом, на цилиндр 50/коническую часть 60 образуется герметичная камера для пропеллента (не изображен), расположенная между наружной стороной мешка 40 и внутренней поверхностью цилиндра 50/конической части 60. Предусмотрена возможность снабдить клапан 70 погружаемой трубкой 80, заранее установленной на его штоке (не имеющем цифрового обозначения). Трубка 80 может способствовать предотвращению "пережатия" мешка 40 во время распыления продукта через клапан 70 пользователем аэрозольного контейнера 1.

Авторами изобретения было показано, что составная металлическая горловина с пластиковой герметизирующей секцией обеспечивает наличие барьера, достаточного для успешного использования продуктов, таких как гель для бритья, которые особенно чувствительны к воздействию сжатого газа и/или сжатого воздуха. Применяемый для размещения таких продуктов мешок также выполнен с возможностью обеспечить достаточный барьер для пропеллента, в качестве которого часто выбирают сжатый газ. Для таких газов наиболее эффективный барьер создается металлом, поэтому предусмотрена возможность сформировать в мешке металлический слой. Таким образом, мешок может быть изготовлен из многослойной пленки, в которой имеется слой металлической фольги, находящийся между слоями пластика. Слои пластика защищают фольгу, причем их можно выбрать исходя из способности содействовать закреплению кромок мешка.

1. Аэрозольный контейнер (1), содержащий:

- наружный корпус, содержащий цилиндр (50) и коническую часть (60), и

- комбинацию составной горловины (30) и мешка (40) внутри наружного корпуса; причем

составная горловина (30) имеет трубчатую секцию (10), выполненную с возможностью размещения в ней узла (70, 75) клапана, и пластиковую секцию (20) в форме "рыбьего хвоста", выполненную с возможностью формирования непроницаемого герметичного сопряжения с мешком (40),

мешок (40) содержит продукт и изготовлен из многослойной пленки, содержащей слой металлической фольги для создания барьера для пропеллента, расположенный между пластиковыми слоями, защищающими фольгу и образующими надежное сопряжение с секцией (20) в форме "рыбьего хвоста",

трубчатая секция (10) изготовлена из металла с полимерным покрытием, причем на ней посредством заливки в пресс-форме сформирована секция (20) в форме "рыбьего хвоста", а

объем, сформированный между наружной стороной мешка (40) и внутренней стороной цилиндра (50) и конической части (60), находится по давлением, создаваемым пропеллентом, и герметизирован посредством манжеты (75) клапана и клапана (70), так что наружная поверхность трубчатой секции подвержена действию пропеллента.

2. Контейнер по п. 1, в котором в результате формирования посредством заливки в пресс-форме секции (20) в форме "рыбьего хвоста" на трубчатой секции (10) вырезанное в трубчатой секции (10) отверстие (15) упрочнено пластиковым материалом, который заходит в радиальном направлении на трубчатую секцию (10), образуя кольцо (21), механически замыкающее трубчатую секцию (10) и секцию (20) в форме "рыбьего хвоста".

3. Контейнер по п. 1 или 2, в котором секция (20) в форме "рыбьего хвоста" изготовлена из полипропилена.

4. Контейнер (1) по п. 1, в котором коническая часть (60) выполнена за одно с цилиндром (50) с образованием цельного наружного корпуса.

5. Контейнер (1) по п. 1, в котором клапан (70) снабжен погружаемой трубкой (80).

6. Способ сборки аэрозольного контейнера (1), выполненного в соответствии с п. 1, согласно которому узел, состоящий из составной горловины (30) и мешка (40), скатывают в продольном направлении и вводят в наружный корпус (50, 60).