Способ получения 1,4-цис-полибутадиена

Иллюстрации

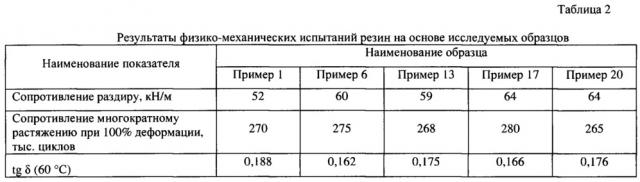

Показать всеИзобретение относится к способу получения высокомолекулярного 1,4-цис-полибутадиена с узким молекулярно-массовым распределением и используется в промышленности синтетического каучука, а полученный полимер в производстве шин. Способ включает полимеризацию бутадиена в среде углеводородного растворителя в присутствии каталитического комплекса. Каталитический комплекс состоит из соединения редкоземельного металла с порядковым номером 57-71 периодической системы, алюминийорганического соединения, сопряженного диена и галогенсодержащего соединения. Полимеризат бутадиена взаимодействует с модификатором, оловосодержащим соединением. Модификатор подают в полимеризат по достижении конверсии мономеров от 87 до 95% и подвергают предварительному интенсивному перемешиванию с потоком полимеризата в статическом смесителе проточного типа, обеспечивающем степень гомогенизации не менее 90%. После чего дополнительно перемешивают полученный раствор в последующем реакторе в течение 0,5-2 часов при температуре 62-80°C. В конце выделяют и сушат полимер. Технический результат - получение полибутадиена с узкой полидисперсностью, высоким значением вязкости по Муни и содержанием 1,4-цис звеньев при улучшенных физико-механических показателях резин. 2 н. и 18 з.п. ф-лы, 2 табл., 23 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу получения высокомолекулярного 1,4-цис полибутадиена с узким молекулярно-массовым распределением (ММР) в присутствии неодимовой каталитической системы и может быть использовано в промышленности синтетического каучука, а полученный полимер - в производстве шин.

Уровень техники

Одним из направлений разработки новых полимеров для легковых шин с улучшенным комплексом свойств является использование каучуков, имеющих различные функциональные группы в составе макромолекулы или атомы металла, наиболее эффективным из которых является олово. Наличие функциональных групп или металла в структуре полимера способствует лучшему взаимодействию с наполнителями - техническим углеродом или кремнекислотой, препятствует агломерации их частиц и, как следствие, повышению износостойкости протекторных резин и снижению гистерезисных потерь.

В зависимости от типа применяемого функционального агента может происходить функционализация полимерных цепей как без изменения молекулярно-массовых характеристик и пластоэластических свойств каучуков, таких как: вязкость по Муни, релаксация напряжения, пластичность, хладотекучесть, эластическое восстановление, так и с изменением данных свойств.

Другим направлением снижения гистерезисных потерь является создание полимеров с улучшенной микро- и макроструктурой. Уменьшение коэффициента полидисперсности каучука, повышение регулярности, разветвление полимерных цепей приводят к улучшению прочностных и гистерезисных свойств резин, увеличение молекулярной массы каучуков улучшают эластичность по отскоку, когезионную прочность, износостойкость, сопротивление разрастанию трещин резин, таким образом, положительно влияя на эксплуатационные характеристики [Новые каучуки для шин. Приоритетные требования. Методы оценки. Куперман Ф.Е. Научно-технический центр НИИШП. Москва, 2005 г.].

Новые конъюгированные диеновые полимеры, имеющие хорошие износостойкость, механические свойства, стабильность при хранении, технологичность и низкую хладотекучесть, получают путем полимеризации сопряженного диенового соединения в присутствии катализатора на основе соединения редкоземельного элемента и взаимодействием полученного полимера сразу после полимеризации с соединением, выбранным из группы, состоящей из галогенированного металлоорганического соединения, галогенированного соединения металла, металлоорганического соединения, галогенированного изоцианосоединением и т.п., в качестве модифицирующего агента.

Указанные полимеры имеют повышенную износостойкость, хорошие механические и термические свойства (термическая стабильность и т.п.).

В настоящее время проводятся исследовательские работы по поиску модификаторов полимеризации, проявляющих высокую реакционную способность по отношению к полимеризации сопряженного диенового соединения и способных обеспечивать узкое молекулярно-массовое распределение полученному полимеру.

Микро- и макроструктура полибутадиена, т.е. молекулярный вес, Mw (средневесовая молекулярная масса) и Mn (среднечисловая молекулярная масса), полидисперсность и разветвленность могут влиять на перерабатываемость полимера.

Исследование полибутадиена, полимеризованного с помощью неодимовых катализаторов, показало взаимосвязь между полидисперсностью, или молекулярно-массовым распределением, и возрастанием релаксации напряжений (Каучук и резина. Наука и технология. Дж. Марк, Б. Эрман, Ф. Эйрич (ред.), 2011, 768 с.).

Рост релаксации напряжений, измеренный с помощью вискозиметра Муни, приводит к большим трудностям при переработке смесей. Производство полибутадиенов с высокой вязкостью по Муни (не менее 65 усл. ед.) сопряжено с технологическими трудностями при выделении на заводском оборудовании. Проблема промышленного получения «неодимовых» полибутадиенов с узким ММР и высокой вязкостью по Муни может быть решена модификацией линейного полимера введением агента - разветвления полимерных цепей после завершения процесса полимеризации. Разветвленные полимеры имеют меньшую вязкость, чем линейные с той же молекулярной массой, если длина боковых ответвлений не сопоставима с длиной основной цепи и молекула не принимает форму звезды. Это связано с меньшей степенью свернутости молекул. Боковые ответвления снижают кинетическую гибкость цепи, ее свертываемость и спутанность макромолекул, в результате чего вязкость полимера снижается. В качестве таких разветвляющих агентов могут быть использованы различные соединения, в том числе соединения кремния или олова, в частности тетрахлориды.

Известно использование оловосодержащих соединений в качестве модифицирующих агентов формулы RnMX4-n, где R является алкильной или арильной группой, содержащей от 1 до 20 атомов углерода; М представляет собой атом олова; X представляет собой атом галогена; n является целым числом от 1 до 3 (US 2010317794).

В качестве соединений олова используют дифенилоловодихлорид, фенилоловотрихлорид, трифенилоловохлорид, дибутилоловодихлорид, бутилоловотрихлорид.

Сопряженный диеновый полимер, использующийся в способе получения модифицированного сопряженного диенового полимера данного варианта реализации, имеет содержание цис-1,4-связей, равное 98,5% или более, и имеет активную концевую группу.

Европейский патент ЕР 2098541 также описывает получение модифицированного сопряженного диенового полимера и резиновой композиции на его основе. Получение полимера осуществляют в присутствии катализатора, который в качестве основных компонентов включает соединение лантаноида, предпочтительно версатат неодима; соединение, выбранное из алюмоксана (метилалюмоксан МАО) и алюминийорганического соединения (диизобутилалюминий гидрид); йодсодержащее соединение, например триметилсилилйодид. В качестве модификатора используют различные соединения: алкоксисиланы, гетерокумуленовые соединения, гетероциклические трехчленные соединения, например такие, как этиленоксид, пропиленоксид, циклогексеноксид, оксид стирола, эпоксидированное соевое масло, фенилглицидиловый эфир, этиленимин, пропиленимин, N-фенилэтиленимин, N-(β-цианоэтил)этиленимин, тииран, метилтииран, фенилтииран, галогенированные изоциановые соединения, галогениды и карбоксилаты олова, кремния, германия. Полученные полимеры также демонстрируют низкое теплообразование, улучшенную износостойкость, механические свойства и пониженное значение хладотекучести. Однако использование йодсодержащих источников галогена значительно удорожает процесс.

В изобретении RU 2425845 представлено получение модифицированного полимера сопряженного диена полимеризацией сопряженного диенового соединения (преимущественно 1,3-бутадиена) в присутствии катализатора, содержащего соединение лантаноидного редкоземельного элемента в органическом растворителе, с последующей модификацией полученного полимера, содержащего активный металлоорганический центр, модификатором, который содержит функциональную группу, способную к реакции замещения или присоединения и не содержащую активный протон, который деактивирует активный металлоорганический центр. Предпочтительно наличие в модификаторе функциональной группы из ряда: кетонные группы, карбонильные группы, изоцианатные группы, амидогруппы, эпоксигруппы и другие, среди которых галогенированные металлоорганические соединения или галоидные соединения, содержащие в структуре М-Z звенья, где М - Sn, Si, Ge или Р, Z - атом галогена.

В патенте RU 2464280 также описано получение модифицированного сопряженного диенового полимера, который характеризуется низким разогревом при деформировании, превосходным сопротивлением износу, превосходными механическими свойствами и пониженной хладотекучестью. В процессе полимеризации по настоящему изобретению используют каталитический комплекс на основе версатата неодима для получения полимера, имеющего содержание цис-1,4-связей, равное 98,5% или более, и содержащим активную концевую группу, с введением модификатора в активную концевую группу сопряженного диенового полимера с получением модифицированного сопряженного диенового полимера. Причем в качестве модифицирующих агентов могут выступать среди прочих соединений (алкоксисилановые соединения, галогенированные изоцианосоединения и др.) галогенсодержащие соединения формулы М1Х4, где M1 означает атом олова, атом кремния, атом германия или атом фосфора, а X означает атом галогена, например тетрахлорид олова или тетрахлорид кремния.

Известно много работ, в которых описывается модификация концов цепей полимера тетрахлоридом олова или тетрахлоридом кремния, в том числе и полимеров, полученных анионной полимеризацией, где в качестве инициаторов используют соединения металлов первой или второй группы. Так, в следующих документах RU 2402574, RU 2326895, RU 2434025 при получении (со)полимеров анионной полимеризацией с участием литиевой инициирующей системы данные соединения вводят в качестве сочетающих агентов. Однако, несмотря на видимые достоинства каучуков, полученных на литиевой инициирующей системе, такая технология в отношении полибутадиенового каучука имеет ряд недостатков, а именно низкое содержание 1,4-цис-звеньев, обусловливающее снижение вязкоэластических свойств. «Неодимовый» полибутадиен в свою очередь характеризуется высоким содержанием цис-1,4-звеньев, отсутствием гелеобразования, экологичностью, высокими потребительскими свойствами при приемлемом уровне затрат.

Наиболее близким по технической сущности и достигаемому результату является способ получения 1,4-цис-полибутадиена, раскрытый в документе ЕР 0863165, в котором описан способ получения модифицированных 1,4-цис-полубутадиенов с использованием соединений олова или кремния. Полимеризация проводится в присутствии каталитической системы с применением версатата неодима, диизобутилалюминий гидрида (ДИБАГ), метилалюмоксана (МАО), диэтилалюмийхлорида (ДЭАХ), что позволяет получать каучуки с узким ММР (от 2,1 до 2,2). Модифицированные ПБ обладают лучшими показателями по хладотекучести, прочности и износостойкости.

При применении системы катализатора, использующей соединение неодима и метилалюмоксан, может быть получен сопряженный диеновый полимер, который характеризуется высокой активностью при полимеризации и узким молекулярно-массовым распределением. Однако для сохранения достаточной каталитической активности во время полимеризации и получения полимера, характеризующегося узким молекулярно-массовым распределением, необходимо использовать большое количество алюмоксана. Это делает необходимым удаление большого количества металла, который остается в полимере. Кроме того, в сопоставлении с алюминийорганическим соединением алюмоксан дорого стоит и характеризуется неудовлетворительной стабильностью при хранении.

В то же время предлагаемый способ позволяет получать полимеры с узким ММР на уровне показателя вязкости по Муни от 31 ед. до 48 ед. при узкой полидисперсности. При исключении же из каталитической системы МАО с использованием только диизобутилалюминий гидрида (ДИБАГ) полидисперсность сразу увеличивается до 5,5 ед.

Таким образом, существует потребность в разработке способа получения полибутадиена с узкой полидисперсностью, которая составляет не более 2,7, высоким значением вязкости по Муни в диапазоне ML=65±3, содержанием 1,4-цис звеньев более 96% при улучшенных физико-механических показателях резин без использования алюмоксанов, в частности метилалюмоксана (МАО).

Настоящее изобретение предлагает способ получения модифицированного 1,4-цисполибутадиена полимеризацией бутадиена в среде углеводородного растворителя в присутствии каталитического комплекса, включающего соединения редкоземельного металла с порядковым номером 57-71 периодической системы, алюминйорганического соединения, сопряженного диена и галогенсодержащего соединения, взаимодействием полученного полимеризата бутадиена с модификатором, представляющим собой оловосодержащее соединение, с последующим выделением и сушкой полимера, отличающийся тем, что модификатор подают в полимеризатор по достижении конверсии мономеров от 87 до 95% и подвергают предварительному интенсивному перемешиванию с потоком полимеризата в статическом смесителе проточного типа, обеспечивающем степень гомогенизации не менее 90%, с последующим дополнительным перемешиванием полученного раствора в последующем реакторе в течение от 0,5 до 2 часов при температуре от 62 до 80°С.

Каталитический комплекс, используемый в настоящем изобретении, содержит в своем составе соединение редкоземельного элемента (А), алюминийорганическое соединение (Б), сопряженный диен (В), и галогенсодержащее соединение (Г) в соотношении (А):(Б):(В):(Г), равном 1:(5-15):(5-25):(2,0-2,6).

В предпочтительном варианте осуществления изобретения состав компонентов каталитического комплекса имеет соотношение (А):(Б):(В):(Г), равное 1:(8-12):(8-20):(2,0-2,5).

В наиболее предпочтительном варианте каталитический комплекс представлен соотношением (А):(Б):(В):(Г), равным 1:(10-12):(10-15):(2,1-2,5).

В соответствии с вариантами осуществления изобретения в составе каталитического комплекса компонент Б может быть представлен моноалюминийорганическим соединением (АОС) либо смесью двух алюминийорганических соединений, одним из которых является диизобутилалюминийгидрид (ДИБАГ). В случае применения смеси алюминийорганических соединений мольное соотношение АОС : ДИБАГ составляет (5-12):1. Предпочтительно мольное соотношение АОС : ДИБАГ составляет (5-7):1.

Модификатор, вводимый в полимеризат, представляет собой оловосодержащее соединение.

Для регулирования молекулярной массы полимера в шихту, представляющую собой 7-12% раствор бутадиена в алифатическом растворителе, перед полимеризацией дополнительно подают раствор диизобутилалюминийгидрида (ДИБАГ) в мольном отношении ДИБАГ : соединение редкоземельного элемента, равном от 1,2 до 3,2. При соотношении ДИБАГ : соединение редкоземельного элемента менее 1,2, увеличивается молекулярная масса и, как следствие, получают вязкость по Муни выше целевых показателей для базового каучука, повышается динамическая вязкость полимеризата, ухудшается технологичность полимера. При соотношении более 3,2 - снижается молекулярная масса и вязкость по Муни ниже целевых показателей для базового полимера, увеличивается расход модификатора, таким образом, экономическая эффективность процесса становится отрицательной. Предпочтительным является использование соотношения ДИБАГ : соединение редкоземельного элемента, равное от 2,5 до 2,8.

Способ настоящего изобретения позволяет получить модифицированнный 1,4-цис-полибутадиен с узкой полидисперсностью (молекулярно-массовым распределением), которая составляет не более 2,7, высоким значением вязкости по Муни в диапазоне ML=65±3, содержанием 1,4-цис звеньев более 96% при улучшенных физико-механических показателях резин без использования алюмоксанов. Технический результат достигается за счет предварительного интенсивного смешения потока модификатора с потоком полимеризата. В отсутствие предварительного интенсивного смешения распределение модификатора происходит неравномерно, возможно образование геля.

Технический результат достигается также за счет того, что модификацию полибутадиена осуществляют при конверсии мономеров от 87 до 95% и дополнительном перемешивании в реакторе в течение времени от 0,5 до 2,0 часов. При значении конверсии ниже 87% повышается содержание остаточного мономера, при конверсии выше 95% - снижается степень модификации.

В настоящем изобретении в качестве оловосодержащих соединений, являющимися модификаторами получаемого полибутадиена, могут быть использованы тетрахлорид олова, метилолово трихлорид, диметилолово дихлорид, этилолово трихлорид, диэтилолово дихлорид, н-бутилолово трихлорид, ди-н-бутилолово дихлорид, фенилолово трихлорид, дифенилолово дихлорид, трифенилолова лаурат, трифенилолова 2-этилгексаноат, трифенилолова нафтенат, трифенилова ацетат, трифенилолова акрилат, три-н-бутилолова лаурат, три-н-бутилолова 2-этилгексаноат, три-н-бутилолова нафтенат, три-н-бутилолова ацетат, три-н-бутилолова акрилат, три-трет-бутилолова лаурат, три-трет-бутилолова 2-этилгексаноат, три-трет-бутилолова нафтенат, три-трет-бутилолова ацетат, три-трет-бутилолова акрилат, три-изобутилолова лаурат, три-изобутилолова 2-этилгексаноат, три-изобутилолова нафтенат, три-триизобутилолова ацетат, три-изобутилолова акрилат, три-изопропилолова лаурат, три-изопропилолова 2-этилгексаноат, три-изопропилолова нафтенат, три-изопропилолова ацетат, три-изопропилолова акрилат, тригексилолова лаурата, тригексилолова 2-этилгексаноат, тригексилолова ацетат, тригексилолова акрилат, триоктилолова лаурата, триоктилолова 2-триоктилоловонафтенат, триоктилолова акрилат, три-2-этилгексилолова лаурат, три-2-тригексилолова 2-этилгексаноат, три-2-этилгексилолова нафтенат, три-2-этилгексилолова нафтенат, три-2-ацетат этилгексилолово, три-2-этилгексилолова акрилат, тристеарилолова лаурат, тристеарилолова 2-этилгексаноат, тристеарилолова нафтенат, тристеарилолова ацетат, акрилат тристеарилолово, трибензилолова лаурат, трибензилолова 2-тилгексаноат, трибензилолова нафтенат, трибензилолова ацетат, трибензилолова акрилат, трибензилолова лаурат, дифенилолова дилаурат, дифенилолова ди-2-этилгексаноат, дифенилолова дистеарат дифенилолова динафтенат, дифенилолова диацетат, дифенилолова диакрилат, ди-н-бутил-дибутилолова, ди-н-бутилолова ди-2-этилгексаноат, ди-н-бутилолова дистеарат, ди-н-бутилолова динафтенат, ди-н-бутилолова диацетат, ди-н-бутилолова диакрилат ди-трет-бутилолова-ди-2-этилгексаноат, ди-трет-бутилолова дистеарат, ди-трет-бутилолова динафтенат, ди-трет-бутилолова диацетат, ди-трет-бутилолова диакрилат, ди-изобутил-дибутилолово, ди-изобутилолова ди-2-этилгексаноат, ди-изобутилолово дистеарат, ди-изобутилолова динафтенат, ди-изобутилолова диацетат, ди-изобутилолова диакрилат, ди-изопропил-дибутилолово, ди-изопропилолово-ди-2-этилгексаноат, ди-изопропилолова дистеарат, ди-изопропилолова динафтенат, ди-изопропилолова диацетат, ди-изопропилолова диакрилат, дигексил-дибутилолова, дигексилолова ди-2-гексаноат, дигексилолова дистеарат, дигексилолова динафтенат, дигексилолова диацетат, дигексилолова диакрилат, ди-2-этилгексил-дибутилолово, ди-2-этилгексилолово-ди-2-этилгексаноат, ди-2-этилгексилолова дистеарат, ди-2-этилгексилолова динафтенат, ди-2-этилгексилолова диацетат, ди-2-этилгексилолова диакрилат, диоктилолова дибутилат, диоктилолова ди-2-этилгексаноат, диоктилолова дистеарат, диоктилолова динафтенат, диоктилолова, диацетат, диоктилолова диакрилат, дистеарилолова дибутилат, дистеарилолова-ди-2-этилгексаноат, дистеарилолова дистеарат, дистеарилолова динафтенат, дистеарилолова диацетат, дистеарилолова диакрилат, дибензилолова дибутилат, дибензилолова ди-2-этилгексаноат, дибензилолова дистеарат, дибензилолова динафтенат, дибензилолова диацетат, дибензилолова диакрилат, фенилолова трилаурат, фенилолова три-2-этилгексаноат, фенилолова тринафтенат, фенилолова триацетат, фенилоловоа триакрилат, н-бутилолова трилаурат, н-бутилолова три-2-этилгексаноат, н-бутилолова тринафтенат н-бутилолова триацетат, н-бутилолова триакрилат, трет-бутилолова трилаурат, трет-бутилолова три-2-этилгексаноат, трет-бутилолова тринафтенат, трет-бутилолова триацетат, трет-бутилолова триакрилат, изобутилолова трилаурат, изобутилолова три-2-этилгексаноат, изобутилолова тринафтенат, изобутилолова триацетат, изобутилолова триакрилат, изобутилолова трилаурат, изопропилолова три-2-этилгексаноат, изопропилолова тринафтенат, изопропилолова триацетат, изопропилолова триакрилат, гексилолова трилаурат, гексилолова три-2-этилгексаноат, гексилолова тринафтенат, гексилолова триацетат, гексилолова триакрилат, октилолова трилаурат, октилолова три-2-этилгексаноат, октилолова тринафтенат, октилолова триацетат, октилолова триакрилат, 2-этилгексилолова трилаурат, 2-этилгексилолова три-2-этилгексаноат, 2-этилгексилолова тринафтенат, 2-этилгексилолова триацетат, 2-этилгексилолова триакрилат, стеарилолова трилаурат, стеарилолова три-2-этилгексаноат, стеарилолова тринафтенат, стеарилолова триацетат, стеарилолова триакрилат, бензилолова трилаурат, бензилолова три-2-этилгексаноат, бензилолова тринафтенат, бензилолова триацетат, бензилолова триакрилат и тому подобное.

Предпочтительно использовать тетрахлорид олова, метилоловотрихлорид, этилоловотрихлорид, бутилоловотрихлорид. Наиболее предпочтительными являются тетрахлорид олова.

Согласно настоящему изобретению полимеризацию бутадиена осуществляют в присутствии каталитического комплекса, включающего соединения редкоземельного металла с порядковым номером 57-71 периодической системы, алюминйорганического соединения, сопряженного диена и галогенсодержащего соединения.

В качестве редкоземельных элементов используют соединения неодима, празеодима, гадолиния, лантана, церия и т.п. в виде карбоксилатов, фосфатов или алкоголятов. Предпочтительно использование карбоксилатов неодима, празеодима, гадолиния. Наиболее предпочтительно использование версататов неодима, 2-этилгексилфосфата неодима.

В качестве алюминийорганического соединения можно использовать алкилы алюминия, фенилы алюминия или алкилалюминийгидриды, в частности триметилалюминий, триэтилалюминий, три-н-пропилалюминий, три-изопропилалюминий, три-н-бутилалюминий, триизобутилалюминий, три-трет-бутилалюминий, трифенилалюминий, тригексилалюминий, трициклогексилалюминий, триоктилалюминий, диэтилалюминийгидрид, ди-н-пропилалюминийгидрид, ди-н-бутилалюминийгидрид, диизобутилалюминийгидрид, дигексилалюминий гидрид, диизогексилалюминийгидрид, диоктилалюминийгидрид, диизоактилалюминийгидрид, этилалюминийдигидрид, N-пропилалюминийдигидрид, изобутилалюминийдигидрид и тому подобное. Предпочтительно использование алкилов алюминия или алкилалюминийгидридов или их смесей. Наиболее предпочтительно использование триизобутилалюминия, диизобутилалюминийгидрида или их смесей.

В качестве сопряженного диена используют бутадиен-1,3, изопрен, пиперилен. Наиболее предпочтительно использовать бутадиен-1,3.

В качестве галогенсодержащего соединения используют хлориды алкилалюминия, в частности этилалюминийдихлорид, диэтилалюминийхлорид, дибутилалюминийхлорид, этилалюминийсесквихлорид, а также хлориды кремния, олова, титана и т.п. Предпочтительно используют этилалюминийсесквихлорид, этилалюминийдихлорид или диэтилалюминийхлорид.

Растворитель для процесса полимеризации выбирают из инертного органического растворителя, в качестве которого могут быть использованы индивидуально или в смесях друг с другом алифатические углеводороды, например такие, как бутан, пентан, гексан, гептан; алициклические углеводороды, например такие, как циклопентан, циклогексан; моноолефины, такие как 1-бутен, 2-бутен, или их смеси; ароматические углеводороды, например такие, как бензол, толуол, ксилол; а также галогенированные углеводороды, например такие, как метиленхлорид, хлороформ, четыреххлористый углерод, трихлорэтилен, перхлорэтилен, 1,2-дихлорэтан.

В способе согласно настоящему изобретению предпочтительно в качестве растворителя использовать углеводородный растворитель, выбранный из группы алифатических, циклоалифатических растворителей или их смеси, наиболее предпочтительно использование смеси циклогексан : гексан или циклогексан : нефрас (промышленная гексан-гептановая фракция парафиновых углеводородов деароматизированных бензинов каталитического риформинга с температурными пределами выкипания от 65 до 75°С в соотношении (30-55)÷(70-45)).

Процесс полимеризации согласно настоящему изобретению можно осуществлять как периодическим так и непрерывным способом.

Периодический способ включает в себя систему, состоящую из двух реакторов. В первый реактор подается 7-12% раствор бутадиена в алифатическом растворителе, например циклогексан : нефрас, каталитический комплекс и ДИБАГ на регулирование молекулярной массы. Температура полимеризации от 60 до 70°С. При достижении конверсии мономера от 87 до 95% полимеризат передавливается во второй реактор через статический смеситель проточного типа, обеспечивающий степень гомогенизации не менее 90%, предпочтительно не менее 93%, наиболее предпочтительно не менее 97%, в котором интенсивно перемешивается с оловоорганическим соединением. Во втором реакторе происходит дополнительное перемешивание раствора и процесс модификации при температуре от 62 до 80°С в течение от 0,5 до 2 часов. В предпочтительном варианте осуществления изобретения время модификации составляет от 0,5 до 1 часа при температуре от 75 до 80°С.

Способ получения модифицированного 1,4-цис полибутадиена согласно настоящему способу также осуществляют непрерывным способом в среде углеводородного инертного растворителя на установке полимеризации, включающей батарею реакторов полимеризации, состоящей из 5 аппаратов, путем подачи шихты, представляющей собой 7-12% раствор бутадиена в алифатическом растворителе, в количестве от 1,5 до 3,0 т в час по мономеру, и каталитического комплекса, состоящего из соединения редкоземельного металла, алюминийорганического соединения, сопряженного диена и галогенсодержащего соединения. Концентрация сопряженного диенового соединения в виде мономера в растворителе, как правило, составляет, 7-12% по массе, предпочтительно 9-10%. Концентрация ниже 7% приводит к снижению энергоэффективности процесса, выше 10% - к увеличению вязкости полимеризата, увеличению энергозатрат при выделении и сушке каучука.

Каталитический комплекс (КК) готовят введением в раствор сопряженного диена, алюминийорганического соединения, соединения редкоземельного металла, выдержкой полученной смеси в течение от 15 мин до 20 час при температуре 23±2°С с последующим добавлением ДИБАГ, в случае если используется смесь алюмийорганического соединения и ДИБАГ, и галогенсодержащего соединения при мольном соотношении соединение редкоземельного элемента (в частности, версатат неодима) : алюминийорганическое соединение (в частности, триизобутилалюминий, ДИБАГ или их смесь) : сопряженный диен (в частности, бутадиен) : галогенсодержащее соединение (в частности этилалюминийсесквихлорид), равном 1:(5-15):(5-25):(2,0-2,6), предпочтительно соотношение компонентов каталитического комплекса равно (в вышеуказанном порядке) 1:(8-12):(8-20):(2,0-2,5). В наиболее предпочтительном варианте осуществления изобретения соотношение компонентов равно 1:(10-12):(10-15):(2,1-2,5). Дозировка каталитического комплекса (КК) по неодиму составляет от 1,20 до 1,50 моль/т.

Шихту и раствор каталитического комплекса подают в первый аппарат батареи полимеризации, дополнительно в шихту подают раствор ДИБАГ для регулирования молекулярной массы полимера в мольном соотношении ДИБАГ/версатат Nd, равном от 1,2 до 3,2, предпочтительно применять раствор ДИБАГ в мольном соотношении ДИБАГ/версатат Nd, равном от 2,0 до 3,0, наиболее предпочтительно применять раствор ДИБАГ в мольном соотношении ДИБАГ/версатат Nd, равном от 2,5 до 2,8.

Полимеризат из первого по ходу реактора подается во второй, третий и четвертый полимеризатор. Конверсия мономера перед модификацией достигает от 87 до 95%. Далее полимеризат поступает в статический смеситель проточного типа, обеспечивающий степень гомогенизации не менее 90%, предпочтительно не менее 93%, наиболее предпочтительно не менее 97%, где подвергается предварительному интенсивному перемешивается с раствором модификатора четыреххлористого олова (SnC14) в соотношении SnC14/версатат Nd, равном от 0,62 до 2,25. Дальнейшее перемешивание и взаимодействие модификатора с полимеризатом происходит в последующем или последнем по ходу полимеризаторе в течение от 30 мин до 2 час при температуре от 62 до 80°С. Затем полимеризат подают на стадию стопперирования умягченной водой и стабилизируют раствором антиоксиданта, например Ирганокс-1520 L, приготовленном в том же растворителе, который используют для полимеризации бутадиена, в количестве от 0,2 до 0,4% на полимер.

Полученный каучук имеет показатель вязкости по Муни от 56 усл. ед. до модификации и до 68 усл. ед. после модификации с коэффициентом полидисперсности от 2,49 до 2,63 и содержанием 1,4-цис звеньев более 96% мас.

Количество используемого модификатора рассчитывают в соотношении к неодиму и применяют в мольном соотношении модификатор/версатат Nd от 0,62 до 2,25, предпочтительно применять модификатор в мольном соотношении от 1,40 до 2,00, наиболее предпочтительное соотношение от 1,50 до 1,75.

Предварительное интенсивное перемешивание полимеризата с модификатором позволяет обеспечить однородное распределение модификатора в полном объеме полимеризата и сократить скорость реакции модификации полимера.

Здесь и далее более подробно будут описаны варианты осуществления настоящего изобретения со ссылкой на данное изобретение. Специалистам в данной области будет ясно, что оно не ограничивается только приведенными вариантами и такого же эффекта можно добиться, применив эквивалентные формулы.

Используемые при осуществлении изобретения методы испытаний

1. Микроструктуру полимерных цепей определяли методом ИК-спектроскопии по методике НТЦ ОАО «Воронежсинтезкаучук» СКи 12154 с использованием приставки МНПВО (многократного нарушенного полного внутреннего отражения) с кристаллом ZnSe, регистрация ИК-спектра образца в диапазоне от 4000 до 600 см-1 с разрешением 4 см-1, количеством сканов 32. Градуировку ИК-спектрометра производили по отраслевым стандартным образцам микроструктуры полибутадиена, в которых массовая доля изомерных звеньев определена по спектрам ЯМР 1Н и 13С.

Аттестовано ООО «Метроцентр СК» в соответствии с ГОСТ З ИСЩ 5725-2002 и ГОСТ Р 8.563-96. Свидетельство об аттестации №502 от 11.12.2008.

2. Молекулярно-массовые характеристики каучуков определяли методом гель-проникающей хроматографии по методике НТЦ ОАО «Воронежсинтезкаучук» СК 3089 с использованием гель-хроматографа «Breeze» фирмы «Waters» с рефрактометрическим детектором. Образцы каучука растворяли в свежеперегнанном тетрагидрофуране, массовая концентрация полимера в растворе 2 мг/мл, универсальная калибровка по полистирольным стандартам. Расчет проводили с использованием константы Марка-Куна-Хаувинка для полибутадиена (К=0,000457, α=0,693). Условия определения:

- банк из 4-х колонок с высоким разрешением (длиной 300 мм, диаметром 7,8 мм), заполненных стирогелем, HR3, HR4, HR5, HR6, позволяющий анализировать полимеры с молекулярной массой от 500 до 1⋅107 а.е.м;

- растворитель - тетрагидрофуран, скорость потока - 1 см3/мин;

- температура термостата колонок и рефрактометра - 300°C.

Аттестовано ООО «Метроцентр СК», свидетельство об аттестации №38.114/6 (01.00157-2007)-2010 от 03.12.2010.

3. Динамическую вязкость определяли по методике ОАО «Воронежсинтезкаучук» СКи 12501/1 с использованием ротационного вискозиметра RVDV-II+Pro компании Брукфильд. Метод основан на измерении крутящего момента на шпинделе, погруженном в жидкость при заданной температуре и скорости сдвига.

4. Определение пластоэластических показателей каучуков (пластичность, эластическое восстановление, хладотекучесть) проводили по ГОСТ 19920.17 и ГОСТ 19920.18 на пластометре ПСМ.

5. Показатель вязкость по Муни определяли по ASTM D 1646.

6. Вулканизационные характеристики резиновых смесей определялись на приборе MDR 2000 (Т=160°C, амплитуда колебаний 0,50°, частота колебаний 1,7 Гц, время - 30 мин) по методу ASTM D 5289.

7. Физико-механические показатели (ФМП) вулканизатов определялись на разрывной машине Zwick/Roell/Z005 согласно ASTM D 412-98.

Пример 1 (контрольный).

Каталитический комплекс (КК) получают путем введения в раствор бутадиена в алифатическом растворителе - смесь циклогексана с нефрасом (40:60) триизобутилалюминия, версатата неодима, выдержки полученной смеси в течение 20 час при температуре 23±2°C с последующим добавлением ДИБАГ и этилалюминийсесквихлорида при мольном соотношении версатат неодима : бутадиен : триизобутилалюминий : ДИБАГ : этилалюминийсесквихлорид =1:10:10:2:2,2.

Способ получения 1,4-цис полибутадиена осуществляют непрерывным способом в среде углеводородного инертного растворителя (смесь циклогексана с нефрасом (40:60)) на батарее полимеризации, состоящей из 5 аппаратов, путем подачи 9,0% шихты бутадиена и предварительно смешанного с растворителем каталитического комплекса. Шихту и раствор каталитического комплекса подают в первый аппарат батареи полимеризации, дополнительно в шихту подают раствор ДИБАГ для регулирования молекулярной массы полимера в мольном отношении ДИБАГ : версатат неодима, равном 3,2.

Расход каталитического комплекса 1,2 моль/т при нагрузке на батарею 3 т/ч.

Конверсия мономера составляет 96%.

Полимер, полученный с использованием данной каталитической системы, имеет вязкость по Муни 43 ед., коэффициент полидисперсности 2,63, содержание 1,4 цис-звеньев - 96,4%.

Пример 2

Каталитическую систему для получения 1,4-цис полибутадиена получают по примеру 1.

Расход каталитического комплекса 1,3 моль/т при нагрузке на батарею 2,2 т/ч.

Способ получения 1,4-цис полибутадиена осуществляют непрерывным способом в среде углеводородного инертного растворителя - смесь циклогексана с нефрасом (40:60) на батарее полимеризации, состоящей из 5 аппаратов, путем подачи 9,0% шихты бутадиена и предварительно смешенного с растворителем каталитический комплекса. Шихту и раствор каталитического комплекса подают в первый аппарат батареи полимеризации, дополнительно в шихту подают раствор ДИБАГ для регулирования молекулярной массы полимера в мольном отношении ДИБАГ/версатат Nd, равном 2,8.

Полимеризат из первого по ходу реактора подается во второй, третий и четвертый полимеризатор. Конверсия мономера в 4-м полимеризаторе составляет 95%. Далее полимеризат поступает в статический смеситель проточного типа, где интенсивно перемешивается с раствором модификатора, представляющего собой SnCl4, в соотношении SnCl4 : версатат неодима, равном 0,62. Дальнейшее перемешивание и взаимодействие модификатора с полимеризатом происходит в последнем по ходу полимеризаторе в течение 35 мин при температуре от 66 до 72°C. Затем полимеризат подается на стадию стопперирования умягченной водой и стабилизацию раствором антиоксиданта Ирганокс-1520 L, приготовленным на том же растворителе, который используется для полимеризации бутадиена.

Полученный каучук имеет показатель вязкости по Муни 59 усл. ед. до модификации и 61 усл. ед. после модификации. Расход неодима составляет 1,30 моль/т, содержание 1,4-цис звеньев 96,3% масс и коэффициент полидисперсности 2,52.

Примеры 3-6

Каталитическую систему для получения 1,4-цис полибутадиена получают по примеру 1.

Способ осуществляют аналогично примеру 2. Модификатор вводят после 4-го полимеризатора при интенсивном перемешивании полимеризата с модификатором в статическом смесителе проточного типа. Условия проведения синтеза и характеристика свойств каучука приведены в таблице 1.

Примеры 7-12

Каталитическую систему для получения 1,4-цис полибутадиена получают по примеру 1.

Способ осуществляют аналогично примеру 2 с тем отличием, что модификатор вводят после 3-го полимеризатора и не подвергают предварительному интенсивному перемешиванию. Условия проведения синтеза и характеристика свойств каучука приведены в таблице.

Пример 13

Каталитическую систему для получения 1,4-цис полибутадиена получают по примеру 1.

Способ получения каучука осуществляют аналогично примеру 2 за исключением того, что вместо четыреххлористого олова используют дибутилдихлорид олова в соотношении дибутилхлорид олова : версатат Nd, равном 6. Время модификации 35 мин при температуре от 66 до 72°C. Расход каталитического комплекса 1,3 моль/т при нагрузке на батарею 2,2 т/ч. Для регулирования молекулярной массы полимера дополнительно в шихту подают раствор ДИБАГ в мольном соотношении ДИБАГ : версатат Nd, равном 2,8.

Пример 14

Синтез каучука осуществляют аналогично примеру 13 за исключением того, что вместо дибутилдихлорида олова используют дифенилдихлорид олова в мольном отношении дифенилдихлорид олова : версатат неодима, равном 6. Время мо