Способ прокатки листов

Иллюстрации

Показать всеИзобретение относится к области прокатки листов. Способ включает деформацию листов приводными стационарными валками и холостыми подвижными валками, оси которых взаимно перпендикулярны. Повышение точности прокатки листов, уменьшение их продольной и поперечной разнотолщинности обеспечивается за счет того, что деформацию листов осуществляют приводными стационарными валками, оси которых перпендикулярны оси прокатки, и по меньшей мере одной парой холостых подвижных валков, установленных в подвижной раме, совершающей возвратно-поступательные движения в направлении, перпендикулярном оси прокатки листа, при этом перемещение деформируемых листов в направлении прокатки осуществляют приводными стационарными валками, а деформацию холостыми подвижными валками осуществляют в направлении, перпендикулярном оси прокатки листов, по меньшей мере за четыре-шесть циклов их возвратно-поступательного перемещения. 5 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к металлургической промышленности, а именно к способам прокатки листов, как стальных, так и листов из меди и ее сплавов, а также из сплавов алюминия.

Из уровня техники известен способ прокатки с переменным обжатием по ширине листов (Ginsburg W., Kaplan Ν., Fereidoon B., Tabone С, Width control in hot Strip mills.; Iron and Steel Engineer., 1991, n 6, p. 26-39).

Зоны деформации, ограниченные выступами на валках, перемещают от центра листа к его краям, что способствует уширению. Предусмотрена деформация в качающихся валках.

Однако, данный способ сложно реализовать на практике и неизбежным является быстрый износ выступов на валках, что весьма затрудняет реализацию процесса прокатки.

Также известен способ прокатки с периодическими обжатиями листов, например, в планетарных прокатных клетях [Бровман М.Я. «Совмещенные процессы непрерывного литья и прокатки» Саарбрюкен, Германия. LAP (Lambert Academic Publishing), 2014, 626 с.].

Рабочие валки, оси которых перемещают по окружности, совершают периодическое обжатие листов.

Однако при этом неизбежно возникновение продольной разнотолщинности, которую трудно устранить за два-четыре (2÷4) прохода в обычных клетях дуо или кварто.

Ближайшим аналогом предложенного изобретения является способ прокатки листов, описанный (Бровман М.Я. Совмещенные литейно-прокатные агрегаты. М.: НИИИНФОРМТЯЖМАШ. 1984. Выпуск 6, с. 41,) который принят нами за прототип.

В данном способе осуществляют периодическое перемещение деформируемой заготовки с остановками и обжатие ее в периоды остановок ковочными бойками. Могут быть использованы валки с горизонтальными осями для подачи заготовок в зону деформации бойками, и вертикальные валки, оси которых перпендикулярны осям горизонтальных валков для обжатия в направлении, перпендикулярном направлению прокатки.

Однако обжатие бойками лент не может обеспечить высокой точности прокатки листов и уменьшить ее продольную и поперечную разнотолщинность.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение точности размеров прокатываемых листов и уменьшение продольной и поперечной разнотолщинности.

Сущность предложенного изобретения заключается в том, что способ прокатки листов включает их деформацию стационарными приводными валками и холостыми подвижными валками, оси которых взаимно перпендикулярны, отличие согласно изобретению состоит в том, что деформацию листов осуществляют как стационарными приводными валками, оси которых перпендикулярны оси прокатки, так и холостыми подвижными валками, установленными в подвижной раме, совершающей возвратно-поступательные движения в направлении, перпендикулярном оси прокатки листа, при этом оси холостых подвижных валков расположены в плоскости, перпендикулярной плоскости, в которой расположены оси стационарных приводных валков, а периодическое перемещение деформируемой прокатки листов осуществляют приводными стационарными валками в направлении прокатки после прохода через деформируемые листы холостых подвижных валков совершающих возвратно-поступательное движение в направлении, перпендикулярном оси прокатки листов в каждом цикле возвратно-поступательного движения указанных валков.

Кроме того, отличия еще состоят в том, что перемещение деформируемой прокатки листов осуществляют периодически с остановками, за время которых одна пара холостых подвижных валков, установленных в подвижной раме, совершает четыре-шесть циклов возвратно-поступательного движения в направлении, перпендикулярном оси прокатки листа, что обеспечивает выравнивание поперечной разнотолщинности; двумя парами холостых подвижных валков, установленных в подвижной раме, совершают восемь-двенадцать циклов возвратно-поступательного движения в направлении, перпендикулярном оси прокатки листа, что позволяет получить листы повышенной точности; холостые подвижные валки, совершают возвратно-поступательные движения в направлении, перпендикулярном оси прокатки листа посредством привода через рейку от шестерни, кривошипно-шатунного механизма; при прокатке тонких листов используют ролики-петледержатели, с помощью которых формируют петли, и когда подвижными валками осуществляют деформацию, петля перед ними увеличивается, а за ними уменьшается, а после их выхода из зоны деформации размеры петель восстанавливаются.

Технический результат предложенного способа прокатки листов заключается в том, что он позволяет осуществить значительное - до четырех проходов холостых подвижных валков через любой участок прокатываемого листа и обеспечить его «выглаживание» и низкую разнотолщинность.

Именно указанные отличительные признаки обеспечивают решение поставленной задачи. Они не являются очевидными и не определены современным уровнем развития прокатного производства.

Предложенный способ иллюстрируется чертежами, на которых изображено:

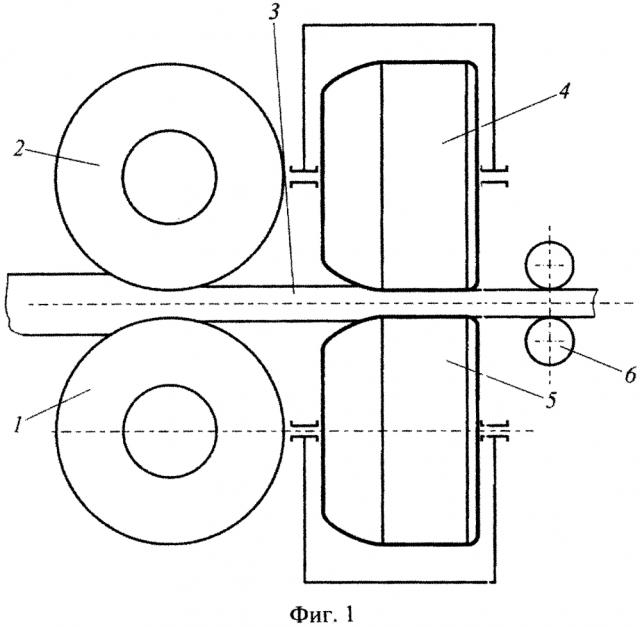

на фиг. 1 - схема расположения приводных стационарных и холостых подвижных валков;

на фиг. 2 - схема деформации прокатки листа холостыми подвижными валками;

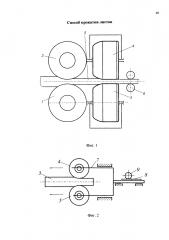

на фиг. 3 - вариант реализации способа с использованием кривошипно-шатунного механизма для перемещения холостых подвижных валков;

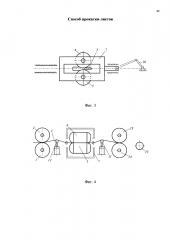

на фиг. 4 - схема реализации способа с использованием петли между приводными валками и расположенными за ними, холостыми подвижными валками.

Устройство, на котором осуществляется предложенный способ, состоит из приводных стационарных валков 1 и 2, оси которых перпендикулярны направлению прокатки листа 3, холостых подвижных валков 4 и 5, оси которых параллельны направлению прокатки листа 3, валков 6 последующей клети (или к моталкам для сматывания в рулон), к которым поступает прокатка листа 3 после деформации.

Холостые подвижные валки 4 и 5, установлены в подвижной раме 7, совершающей возвратно-поступательное движение в направлении, перпендикулярном направлению прокатки листа 3, посредством привода через рейку 8 от шестерни 9.

Кроме того, возвратно-поступательное перемещение подвижной рамы 7 можно осуществлять также и с помощью кривошипно-шатунного механизма 10 (фиг. 3) или с помощью гидравлического привода.

При прокатке тонких листов 3 можно использовать ролики-петледержатели 11 и 12 (фиг. 4), с помощью которых формируют петли: и до и после деформации в холостых подвижных валках 4 и 5 и приводных стационарных валках 13 и 14 последующей клети стана, за которой находится моталка 15. Когда холостыми подвижными валками 4 и 5 осуществляют деформацию, петля перед ними увеличивается, а за ними уменьшается. После их выхода из зоны деформации исходные размеры петель восстанавливаются.

Приведем пример реализации способа.

Осуществляют холодную прокатку листа толщиной (h0=5 мм) и шириной (b=800 мм) из меди (M1), в котором имеется поперечная разнотолщинность, равная δ=0,30 мм, причем толщина листа выше в его центре.

Существует предельная величина отношения b/h, т.е. ширины к толщине листа, равная 220-250, с превышением которой изменить отношения b/h невозможно из-за потери устойчивости листа (возникновения волнистости по его краям или коробоватости в центральной части листа).

Таким образом, если взять ширину листа (b=800 мм), то используя данное отношение можно определить толщину листа, а именно: h=b/220=3,6 мм, которая является нижним пределом, до которого можно регулировать профиль прокатки листа 3 (фиг. 1).

Например, в приводных стационарных валках 1 и 2 примем обжатие равным 1 мм, тогда в холостые подвижные валки 4 и 5 поступает лист 3 толщиной 4 мм. Обжатие в холостых подвижных валках 4 и 5 принимаем равным 0,4 мм, при этом за время прохождения через зону деформации в холостых подвижных валках 4 и 5 они совершают четыре-шесть циклов возвратно-поступательного движения, т.е. восемь-двенадцать (8÷12) проходов (4÷6 циклов деформации), что обеспечит выравнивание поперечной разнотолщинности листа, ее снижение до 0,01.

За четыре-шесть (4÷6) проходов будет обеспечена высокая точность выравнивания поперечной разнотолщинности листа.

Если длина цилиндрического участка бочки холостых подвижных валков 4 и 5 равна 500 мм, а скорость прокатки листа 3 равна 0,5 м/с, то холостые подвижные валки 4 и 5 за одну секунду должны совершить четыре-шесть (4÷6) циклов возвратно-поступательного движения.

Как показывают данные экспериментального исследования, разнотолщинность листа при его деформации после остановки холостых подвижных валков 4 и 5 быстро уменьшает разнотолщинность в течение четырех-шести (4÷6) проходов-циклов возвратно-поступательного движения холостых подвижных валков 4 и 5, после чего их эффективность снижается.

Поэтому, при длине цилиндрического участка бочки холостых подвижных валков 4 и 5 равной 400 мм, осуществляют перемещение прокатки листа 3 в каждом цикле на 350 мм, а после этого прокатку листа 3 останавливают и деформируют его в течение четырех-шести (4÷6) проходов холостыми подвижными валками 4 и 5 при их движении в направлении параллельной оси приводных стационарных валков 1 и 2, т.е. перпендикулярно оси прокатки листа 3.

Способ применим для станов малой производительности и низких скоростей прокатки для получения листов повышенной точности. Он позволяет осуществить в одной паре холостых подвижных валков 4 и 5 (4÷6) циклов деформации, а в двух парах таких холостых подвижных валков (8÷12) циклов соответственно, что позволит (не применяя 8-12 прокатных клетей) получить листы весьма высокой точности.

В обычных процессах прокатки трудно обеспечить жесткость приводных стационарных валков, если ширина прокатываемого листа значительна. Эта трудность еще более возрастает из-за того, что диаметры рабочих валков нельзя существенно увеличивать при прокатке тонких лент. Это и приводит к необходимости создавать сложные конструкции многовалковых станов, (кварто, шестивалковых, двенадцативалковых и т.д.).

Для предлагаемого способа все эти конструкции (сложные и дорогие) не нужны: длина бочек холостых подвижных валков 4 и 5 не связана с шириной листов. Даже при ширине листов 4-5 м можно ограничиться длиной бочек подвижных валков 4 и 5 - до 500 мм. Поскольку прогиб пропорционален длине изгибаемого валка в кубе, то уменьшение длины, например от 100 до 500 мм обеспечит увеличение жесткости (и уменьшение деформации валков) в восемь раз.

Профилировка холостых подвижных валков 4 и 5 (фиг. 1, 2, 3) также теперь не столь существенна, поскольку прокат листа последовательно проходит вдоль бочек холостых подвижных валков 4 и 5 и его профиль не определен профилировкой этих валков, а только минимальным межвалковым зазором (в этих валках). Способ дает возможность существенно повысить точность прокатываемых листов.

1. Способ прокатки листов, включающий их деформацию приводными стационарными валками и холостыми подвижными валками, оси которых взаимно перпендикулярны, отличающийся тем, что деформацию листов осуществляют приводными стационарными валками, оси которых перпендикулярны оси прокатки, и по меньшей мере одной парой холостых подвижных валков, установленных в подвижной раме, совершающей возвратно-поступательные движения в направлении, перпендикулярном оси прокатки листа, при этом перемещение деформируемых листов в направлении прокатки осуществляют приводными стационарными валками, а деформацию холостыми подвижными валками осуществляют в направлении, перпендикулярном оси прокатки листов, по меньшей мере за четыре-шесть циклов их возвратно-поступательного перемещения.

2. Способ по п. 1, отличающийся тем, что деформацию осуществляют двумя парами холостых подвижных валков.

3. Способ по п. 1, отличающийся тем, что раму с холостыми подвижными валками перемещают посредством привода через рейку от шестерни.

4. Способ по п. 1, отличающийся тем, что раму с холостыми подвижными валками перемещают посредством кривошипно-шатунного механизма.

5. Способ по п. 1, отличающийся тем, что перемещение деформируемых листов в направлении прокатки осуществляют периодически и с остановками для осуществления их деформации холостыми подвижными валками.

6. Способ по п. 1, отличающийся тем, что при прокатке тонких листов формируют петли посредством роликов-петледержателей, при этом в процессе деформации подвижными холостыми валками петлю перед этими валками увеличивают, а петлю за ними уменьшают, а после выхода листа из зоны деформации исходные размеры петель восстанавливают.