Плакированная высокопрочная коррозионно-стойкая сталь

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к высокопрочной коррозионно-стойкой плакированной стали, используемой для изготовления сварных конструкций и оборудования, применяемых в нефтеперерабатывающей, нефтехимической, химической, коксохимической и других отраслях промышленности. Плакированная сталь состоит из плакирующего слоя, выполненного из коррозионно-стойкой аустенитной стали, и основного слоя, выполненного из низкоуглеродистой высокопрочной микролегированной стали. Сталь основного слоя содержит компоненты в следующем соотношении, мас.%: С 0,070-0,120, Si 0,10-0,50, Mn 0,5-2,0, Р ≤0,03, S ≤0,005, Al 0,015-0,09, Nb 0,04-0,08, Ti 0,02-0,04, Cr ≤0,50, N ≤0,01, V 0,03-0,06, В 0,002-0,005, железо и неизбежные примеси остальное. Содержания титана и азота, ниобия и углерода связаны зависимостями: [Ti]/[N]=4-8 и [Nb]⋅[C]=0,004-0,008. Обеспечивается требуемый комплекс технологических и служебных свойств, а именно сплошность и прочность соединения слоев - не менее 450 Н/мм2, прочность - не менее 850 Н/мм2, хладостойкость KCU-70°C - не менее 80 Дж/см2, коррозионная стойкость, свариваемость и пластичность. 2 табл.

Реферат

Изобретение относится к области металлургии, к высокопрочной коррозионно-стойкой плакированной стали, используемой для изготовления сварных конструкций и оборудования, применяемых в нефтеперерабатывающей, нефтехимической, химической, коксохимической и других отраслях промышленности.

Основные требования, предъявляемые к указанной стали: коррозионная стойкость, высокое качество соединения слоев, удовлетворительная свариваемость, а также прочность, пластичность, вязкость и хладостойкость.

Известна двухслойная высокопрочная коррозионно-стойкая сталь, основной слой которой выполнен из стали, содержащей, мас. %: углерод 0,08-0,1; кремний 0,17-0,37; марганец 0,3-0,6; хром 0,6-0,9; никель 2,0-3,0; медь 0,4-0,7; молибден 0,35-0,45; алюминий 0,02-0,06; ниобий 0,02-0,05; сера 0,001-0,01; фосфор 0,001-0,015, железо остальное, а плакирующий слой выполнен из стали, содержащей, мас. %: углерод 0,01-0,12; кремний 0,2-0,8; марганец 1,3-2,5; хром 17,0-20,5; никель 8,0-11,5; ниобий 0,7-1,2; железо остальное при условии, что толщина плакирующего слоя составит 5,7-16,7% от общей толщины биметалла. Сталь обеспечивает уровень прочности σ0,2 не менее 590 Н/мм2 и сопротивляемость хрупким разрушениям. (Патент RU 2016912, МПК С22С 38/48, В32В 15/14, опубликован 30.07.1994.)

Недостаток данной двухслойной стали заключается в том, что сталь при высокой степени легирования и стоимости стали основного слоя имеет относительно невысокие показатели прочности: σB не более 795 Н/мм2, σ0,2 не более 750 Н/мм2, свариваемости и хладостойкости.

Наиболее близким аналогом к заявленному изобретению является плакированная сталь с плакирующем слоем из аустенитной коррозионно-стойкой стали с высокими значениями коррозионной стойкости и низкотемпературной ударной вязкостью основного металла и зоны термического влияния сварного соединения.

Плакирующий слой выполнен из аустенитной коррозионно-стойкой стали, а основной слой выполнен из стали, содержащей, мас. %: С 0,02-0,10, Si 0,10-0,50, Мn 0,75-1,80, Р 0,015 или меньше, S 0,003 или меньше, Сu 0,01-0,50, Ni 0,01-0,45, Сr 0,01-0,50, Мо 0,01-0,50, Nb 0,005-0,08, Ti 0,005-0,030, N 0,0010-0,0060 Al 0,070 или менее, Са 0,0010-0,0040, Fe и неизбежные примеси - остальное.

Сталь имеет следующий комплекс свойств прочностные характеристики стали основного слоя: σв не более 670 МПа, σ0,2 не более 538 МПа, прочность соединения слоев не более 411 МПа. (Заявка JP 2015105399 (А), МПК В32В 15/01, С22С 38/00, C21D 8/02, опубликован 08.06.2015 – прототип.)

Задачей, на решение которой направлено изобретение, является получение плакированных сталей нового поколения с основным слоем из высокопрочной микролегированной стали и плакирующим слоем из коррозионно-стойкой аустенитной стали.

Техническим результатом изобретения является одновременное обеспечение высокого и стабильного комплекса свойств: прочности, пластичности, хладостойкости, коррозионной стойкости, прочности и сплошности соединения слоев, свариваемости.

Технический результат достигается тем, что в плакированной высокопрочной коррозионно-стойкой стали, состоящей из плакирующего слоя, выполненного из коррозионно-стойкой аустенитной стали и основного слоя, выполненного из низкоуглеродистой высокопрочной микролегированной стали, содержащей углерод, кремний, марганец, фосфор, серу, алюминий, ниобий, титан, хром, азот, железо и неизбежные примеси, согласно изобретению, сталь основного слоя дополнительно содержит ванадий и бор при следующем соотношении компонентов, мас. %:

| С | 0,070-0,120 |

| Si | 0,10-0,50 |

| Мn | 0,5-2,0 |

| Р | ≤0,03 |

| S | ≤0,005 |

| Аl | 0,015-0,09 |

| Nb | 0,04-0,08 |

| Ti | 0,02-0,04 |

| Cr | ≤0,50 |

| N | ≤0,01 |

| V | 0,03-0,06 |

| В | 0,002-0,005 |

| железо и неизбежные примеси | остальное |

при этом содержание титана и азота, ниобия и углерода связано зависимостями: [Ti]/[N]=4-8, [Nb]⋅[C]=0,004-0,008.

Сущность изобретения состоит в следующем. Определенный химический состав стали обеспечивает прочность, пластичность, хладостойкость, коррозионную стойкость, прочность соединения слоев и свариваемость.

Одновременное повышение прочностных характеристик и получения хорошей свариваемости и прочность соединения слоев связано с содержанием углерода. Содержания менее 0,07% приводит к снижению прочностных характеристик, а превышение 0,12% к ухудшению свариваемости.

Для обеспечения высокого уровня прочностных характеристик используют систему микролегирования ниобием, ванадием, титаном и бором, особенностью таких сталей является реализация механизмов упрочнения, связанных с формированием карбонитридных выделений разной дисперсности.

Содержание ванадия (0,03-0,06%) способствует получению высоких значений предела текучести, прочности и хладостойкости. Ограничение верхнего предела диктуется экономическими соображениями, так как дальнейшее повышение концентрации в стали не приводит к повышению значений предела текучести и прочности.

Содержание ниобия в пределах (0,04-0,08%) приводит к измельчению зерна, что способствует получению высоких значений предела текучести, прочности и хладостойкости. Верхний предел содержания ниобия связан ограничением по углероду соотношением [Nb]⋅[C]=0,004-0,008. Поддержание указанного диапазона произведения концентраций связано с необходимостью полного растворения карбида (карбонитрида) ниобия перед прокаткой и формирования в процессе прокатки выделений NbC определенной дисперсности.

Содержание титана (0,02-0,04%) влияет на формирование мелкозернистой структуры стали и сварного соединения, связывает свободный азот, оказывая положительное влияние на прочность и вязкость стали, повышая эффективность ниобия с точки зрения измельчения зерна тем в большей степени, чем ниже содержание азота в карбонитриде ниобия. В то же время способность титана снижать эффективность дисперсионного твердения стали в связи с тем, что выделения его нитрида могут являться подложкой для последующего выделения на них карбида ниобия. Это снижает количество обособленных наноразмерных частиц карбонитридов ниобия и ванадия и, соответственно, эффективность измельчения зерна и дисперсионного твердения. Кроме того, титан, образуя нитриды, предотвращает образование нитридов бора [Ti]/[N]=4-8. Этим вызвано необходимое минимальное содержание титана относительно азота, верхний предел связан с ограничением образования выделений TiN больших размеров, которые оказывают негативное влияние на прочность.

Содержание бора в предлагаемых пределах (0,002-0,005%) способствует стабилизации аустенита, протеканию необходимых структурных превращений, получению мелкозернистой структуры и, соответственно, высоких значений предела текучести и прочности, но при превышении снижает пластичность стали.

Ограничение содержания серы (≤0,005%), фосфора (≤0,03%) положительно сказывается на хладостойкости и пластичности.

Содержание алюминия (0,015-0,09%) определяется необходимой степенью раскисленности стали. Ограничение содержания связано с предупреждением образования неметаллических включений типа КАНВ.

Для одновременного повышения прочностных характеристик, получения хорошей пластичности и свариваемости целесообразно ограничение содержания марганца (0,5-2,0%), хрома (≤0,5%) и кремния (0,10-0,50%).

Содержание азота следует ограничить 0,01%, что является благоприятным фактором для повышения прочности стали, поскольку увеличивает термодинамическую активность и долю титана, участвующего в образовании комплексных карбидных выделений.

Примеры осуществления изобретения

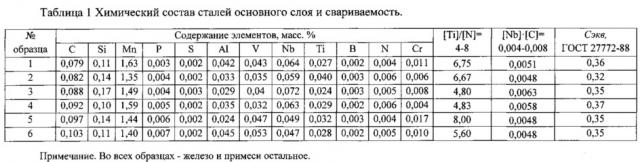

Для подтверждения заявленного технического результата было исследовано 6 составов стали основного слоя, из которых изготовили образцы для исследования химического состава и механических свойств и 6 образцов стали основного слоя с плакирующим для испытания прочности и сплошности соединения слоев.

Сталь выплавляли в вакуумной индукционной печи. Горячую прокатку заготовок осуществляли на лабораторном прокатном стане ДУО 300. Прокатку производили за 6-10 проходов. Прокатанные полосы быстро охлаждали до температуры смотки, затем помещали в печь, нагретую до этой температуры, и охлаждали до комнатной температуры с печью, таким образом имитируя охлаждение смотанной в рулон полосы.

Плакирование образцов стали основного слоя осуществляли методом электрошлаковой наплавки коррозионно-стойкой аустенитной сталью Х18Н10Б.

Из полученных образцов проката отбирали пробы для проведения анализа микроструктуры и испытания механических свойств, а также углеродный эквивалент, характеризующий свариваемость стали. Результаты исследований представлены в таблицах 1 и 2.

Как следует из данных таблиц 1 и 2, все полученные экспериментальные образцы стали заявленного состава характеризуются высоким комплексом показателей: прочностью соединения слоев - не менее 450 Н/мм2; свариваемостью; прочностью - не менее 850 Н/мм2; пластичностью; хладостойкостью KCU-70°C - не менее 80 Дж/см2; коррозионной стойкостью, что свидетельствует о достижении заявленного технического результата.

Плакированная высокопрочная коррозионно-стойкая сталь, состоящая из плакирующего слоя, выполненного из коррозионно-стойкой аустенитной стали, и основного слоя, выполненного из низкоуглеродистой высокопрочной микролегированной стали, содержащей углерод, кремний, марганец, фосфор, серу, алюминий, ниобий, титан, хром, азот, железо и неизбежные примеси, отличающаяся тем, что сталь основного слоя дополнительно содержит ванадий и бор при следующем соотношении компонентов, мас.%:

| С | 0,070-0,120 |

| Si | 0,10-0,50 |

| Mn | 0,5-2,0 |

| Р | ≤0,03 |

| S | ≤0,005 |

| Al | 0,015-0,09 |

| Nb | 0,04-0,08 |

| Ti | 0,02-0,04 |

| Cr | ≤0,50 |

| N | ≤0,01 |

| V | 0,03-0,06 |

| В | 0,002-0,005 |

| железо и неизбежные примеси | остальное |

при этом содержание титана и азота, ниобия и углерода связано зависимостями: [Ti]/[N]=4-8 и [Nb]⋅[C]=0,004-0,008.