Способ сварки и наплавки металлических деталей из алюминия способом дуговой сварки металлическим электродом в среде инертного газа с импульсным током и импульсной подачей проволоки

Иллюстрации

Показать всеИзобретение может быть использовано для наплавки алюминиевых деталей турбомашины посредством сварочного оборудования MIG, например, при ремонте картера удержания. Наплавку осуществляют с использованием проволоки присадочного металла из алюминиевого сплава, состав которого идентичен составу алюминиевого сплава наплавляемой детали с получением валиков большого сечения. Тепловой цикл наплавки выбирают из условия минимального времени пребывания наплавленного металла в интервале хрупкости алюминиевого сплава детали за счет регулирования скорости импульсной подачи присадочной проволоки и скорости наплавки. Способ обеспечивает осуществление наплавки без горячего растрескивания. 2 н. и 3 з.п. ф-лы, 7 ил.

Реферат

Область техники

Предлагаемое изобретение относится к способу наплавки металлических деталей из алюминия способом дуговой сварки металлическим электродом в среде инертного газа (MIG).

Изобретение находит применение, в частности, в области восстановления металлических деталей из алюминия турбомашины и в сварке металлических деталей из алюминия наплавкой присадочного металла.

В частности, способ наплавки согласно изобретению используется преимущественно для ремонта соединительных фланцев картера удержания турбомашины путем наплавления материала с целью создания прерывистого объема материала.

Предшествующий уровень техники

Создание прерывистого объема материала получают в настоящее время способами, такими как ковка, литье или также сваркой двух деталей. Впрочем, эти способы являются относительно дорогостоящими и не адаптированы для небольших серий, а также для деталей сложной геометрии.

Известен также способ сварки типа дуговой сварки вольфрамовым электродом в среде инертного газа (TIG), т.е. способ дуговой сварки с неплавящимся электродом в среде защитного газа. Этот способ может быть использован с присадочным металлом, в частности для создания или наплавления металлических деталей.

Впрочем, поскольку алюминий является трудносвариваемым материалом и с высокой теплопроводностью, то изготовление или наплавка металлических деталей из алюминия таких, например, как соединительные фланцы картера удержания, способом сварки TIG очень существенно воздействуют в тепловом отношении на смежные зоны и, конкретно, поверхностное покрытие картера в процессе ремонта соединительных фланцев картера удержания, что приводит к значительному ухудшению механических свойств зон, попадающих под это воздействие. Следовательно, способ TIG наплавки неприемлем и чреват многочисленными недостатками, поскольку снижает механические свойства ремонтируемых металлических деталей. Таким образом, при ремонте соединительного фланца картера удержания способность последнего к удержанию нанесенных предметов снижается вследствие этого снижения механических свойств поверхности картера из-за использования способа TIG.

Был предложен также способ изготовления части металлической детали при помощи способа MIG с импульсным током и импульсной подачей проволоки, что позволяет создать валики присадочного металла большого сечения (превышающие, в частности, 25 мм2), уменьшая зону теплового воздействия детали и, соответственно, ее охрупчивание.

Этот способ MIG с импульсным током и импульсной подачей проволоки, который является усовершенствованием способа сварки, известного как холодный перенос металла (СМТ), более детально описан в заявке на патент FR 2931714.

Впрочем, хорошо известно, что сварка алюминиевых сплавов может вызвать явление горячего растрескивания. Эти трещины появляются обычно в конце отверждения расплавленной зоны, когда она находится в полутвердом состоянии. Трещины вызваны напряжениями, возникшими из-за охлаждения и соединения деталей. Поскольку это явление связано непосредственно с составом присадочного металла, то известно использование присадочного металла с особой и отличной композицией в сравнении с композицией наплавляемой или свариваемой детали.

Так, в качестве примера, для осуществления наплавления металлической детали из алюминиевого сплава с составом 6061, обычно используют металл из алюминиевого сплава с составом 4043 или также составом 5356.

Однако использование присадочного металла с особым и отличным составом в сравнении с ремонтируемой деталью не позволяет получить механические свойства, идентичные исходной детали, например, из алюминиевого сплава 6061, так как механические свойства состава сплава присадочного металла ниже механических свойств состава сплава ремонтируемой детали.

Следовательно, наплавленная деталь имеет сопротивление и продолжительность жизни ниже в сравнении с ремонтируемой деталью.

Краткое изложение сущности изобретения

В этом контексте изобретение направлено на то, чтобы предложить способ наплавки металлических деталей из алюминия способом MIG с импульсным током и импульсной подачей проволоки, что позволяет улучшить механические свойства ремонтируемой детали, предложив механические свойства наплавленной части, сравнимые с механическими свойствами исходной детали.

С этой целью изобретение предлагает способ наплавки металлических деталей из алюминия турбомашины посредством сварочного оборудования MIG, которое включает в себя генератор импульсного тока и импульсную подачу проволоки присадочного металла, причем способ отличается тем, что наплавление осуществляется посредством проволоки присадочного металла, состав которого по своей природе идентичен составу алюминиевого сплава наплавляемой детали, причем импульсная подача металлической проволоки и скорость наплавления металлической детали турбомашины адаптированы таким образом, что наплавление осуществляется без горячего растрескивания.

Следовательно, способ согласно изобретению позволяет осуществлять гомогенную наплавку (т.е. с однотипным присадочным металлом, что и алюминиевый сплав основы) на металлическую деталь из алюминия с контролируемыми параметрами наплавления, при этом наплавка осуществляется в рабочем режиме, исключающем риск горячего растрескивания.

Более того, использование полностью контролируемого способа как способ MIG, позволяет обеспечить повторяемость осуществления условий наплавки однородного материала и, следовательно, обеспечить отсутствие повторяющегося горячего растрескивания.

Особый способ согласно изобретению имеет преимущество в том, что позволяет наносить значительный объем материала, сокращая при этом до минимума зону теплового воздействия детали и, следовательно, ее охрупчивания. Таким образом, способ согласно изобретению может быть использован преимущественно для наплавления или сварки деталей небольшой толщины.

Предпочтительным образом, способ наплавки согласно изобретению дополняется этапом термообработки после наплавки, так что улучшает механические свойства наплавленной части. Благодаря термообработке наплавленная деталь имеет механические свойства, идентичные исходной детали.

Цикл термообработки имеет целью растворить осадок (отжиг для растворения) и затем повторно осадить его гомогенным и контролируемым образом (отпуск для осаждения), так чтобы улучшить механическую прочность наплавленной части.

Способ наплавки согласно изобретению направлен также на то, чтобы создать объем материала на подложке (т.е. на исходной детали) как при сварке двух деталей посредством однотипного присадочного металла, что и обе исходные детали.

Способ наплавки металлических деталей из алюминия турбомашины посредством сварочного оборудования MIG, которое включает в себя генератор импульсного тока и импульсную подачу проволоки присадочного металла согласно изобретению, может также иметь один или несколько нижеуказанных признаков, рассматриваемых каждый в отдельности, равно как и в различных технически возможных комбинациях:

- способ содержит этап термообработки;

- для восстановления части металлической детали из алюминиевого сплава типа 6061 скорость наплавки находится в интервале от 50 см/мин до 120 см/мин;

- для сварки металлических деталей из алюминиевого сплава типа 6061 с наплавкой присадочного металла скорость сварки находится в интервале от 40 см/мин до 100 см/мин;

- способ содержит этап термообработки наплавленного металла, так что позволяет оптимизировать механические свойства наплавленной детали;

- термообработка состоит из:

- первого подэтапа помещения в раствор;

- второго подэтапа закалки на твердый раствор;

- третьего подэтапа отпуска.

Предметом изобретения является также способ ремонта картера удержания турбомашины, которая включает в себя по меньшей мере один подлежащий ремонту соединительный фланец, последовательно содержащий:

- этап выравнивания подлежащего ремонту соединительного фланца;

- этап восстановления соединительного фланца способом наплавки согласно изобретению;

- этап механической обработки наплавленного металла, так что позволяет получить окончательную геометрию соединительного фланца.

Благодаря способу согласно изобретению имеется возможность простого, быстрого ремонта картера удержания ротора турбомашины, который гарантирует механические свойства, идентичные исходному картеру, посредством способа восстановления материала сваркой MIG, восстанавливая фланец на основе выравнивания поверхности фланца картера.

Таким образом, способ обеспечивает реальное решение по ремонту картеров удержания турбомашины, гарантирующее на продолжительное время их способность удержания после ремонта и их равноценность исходным картерам удержания за счет использования однотипного или идентичного по составу исходной детали присадочного металла.

Действительно, использование способа восстановления материала сваркой MIG позволяет также снизить на треть зону теплового воздействия (ZAT) в сравнении с классическим способом дуговой сварки, что позволяет также осуществить восстановление фланца картера удержания, не снижая сопротивление поверхностного покрытия картера и не затрагивая толщину покрытия, которая сертифицирована при разработке картера удержания.

Этот способ позволяет также избежать затрат на замену такого картера удержания.

Краткое описание чертежей

Другие признаки и преимущества изобретения становятся более очевидными из предлагаемого ниже для сведения и не ограничивающего существа описания, со ссылкой на прилагаемые чертежи, на которых показаны:

Фиг.1 - схематичный вид авиационной турбомашины;

Фиг.2 - частичный вид в разрезе требующего ремонта кратера удержания турбомашины;

Фиг.3 - блок-схема, содержащая основные этапы примера способа наплавки согласно изобретению, использованного при ремонте картера удержания турбомашины согласно изобретению;

Фиг.4 - частичный вид в разрезе картера удержания турбомашины на первом этапе способа, изображенного на фиг.3;

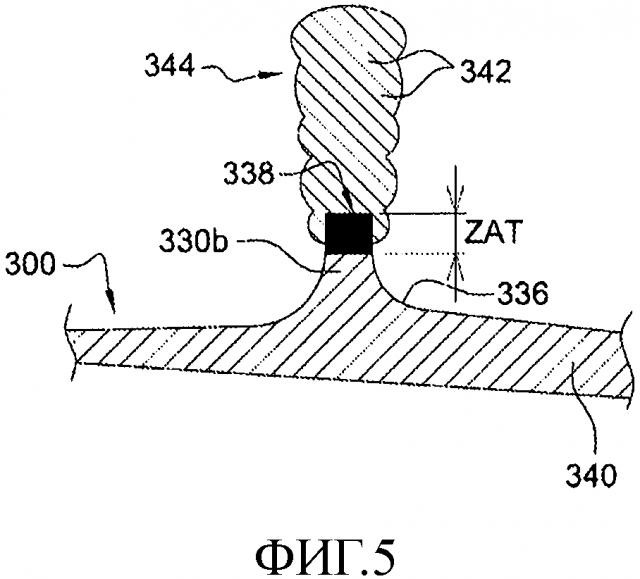

Фиг.5 - частичный вид в разрезе картера удержания турбомашины на третьем этапе способа, изображенного на фиг.3;

Фиг.6 - график, иллюстрирующий пример параметров сварки для осуществления наплавки материала способом наплавки согласно изобретению;

Фиг.7 - график, иллюстрирующий пример параметров сварки для осуществления сварки с присадочным металлом способом наплавки согласно изобретению.

На всех чертежах общие элементы обозначены одинаковыми позициями, если отсутствует обратное этому уточнение.

Описание предпочтительных вариантов воплощения

Способ наплавки согласно изобретению имеет особенно широкое использование в области ремонта фланцев картера удержания воздуходувки турбомашины.

Таким образом, ниже описывается пример реализации способа наплавки согласно изобретению для ремонта фланца картера удержания турбомашины.

На фиг.1 представлен очень схематичный вид авиационной турбомашины, содержащей сверху вниз по течению газового потока расположенную на входе в турбомашину 100 воздуходувку 1, компрессор 2, камеру сгорания 3, турбину высокого давления 4 и турбину низкого давления 5. Воздуходувка 1 состоит из вращающегося вала 7, на котором закреплено большое число лопаток 6.

Турбомашина (газотурбинный двигатель) 100 включает в себя картер удержания 300, который окружает по периметру воздуходувку 1, при этом картер удержания 300 способен удерживать возможные инородные тела, радиально осаждаемые центрифугированием при вращении лопаток 6. Действительно, во время работы турбомашины 100 посторонние относительно этой турбомашины 100 тела, например лед, могут быть внесены воздуходувкой 1 и затем радиально осаждены под действием центробежной силы вращения.

Картер удержания 300 показан более детально на фиг.2.

Внутренняя поверхность 320 картера удержания 300 определяет проточную часть воздухозаборника 310 турбомашины 100. Картер удержания 300 содержит на своих концах наружные фланцы 340, которые обеспечивают его монтаж и связь с другими элементами турбомашины 100. Между крайними фланцами 340, расположенными на концах картера 300, толщина картера 300 варьируется с более толстой центральной частью относительно концевых частей. Толщина поверхностного покрытия картера 300 обуславливает его удерживающую способность. Традиционно, картер удержания выполнен из алюминиевого сплава, например типа 6061.

Картер удержания 300 включает также большое число промежуточных наружных фланцев 330, расположенных между концевыми фланцами 340. Промежуточные фланцы 330 распределены также по периферийному контуру картера 300, как правило, по существу, радиально и обеспечивают крепление различного оборудования или опорные элементы для оборудования, такие как системы трубопроводов, монтажные узлы и прочее.

В течение срока службы турбомашины может случиться, что различные опорные элементы крепления оборудования слегка ослабляются и приводят к износу и/или преждевременному образованию овальности соединительных отверстий 332 промежуточных фланцев 330. Когда поврежденная зона слишком значительна, фланцы 330 больше не обеспечивают выполнение своей функции и в этом случае приходится их ремонтировать.

В предлагаемом описании промежуточный фланец 330, не вдаваясь в различия, называется фланцем или также соединительным фланцем.

Прежде чем приступить к наплавке материала на картер, необходимо подготовить подлежащий ремонту фланец.

С этой целью первый этап 210 способа 200, показанный на фиг.3, состоит в выравнивании более или менее значительной части изношенного фланца 330, при этом выравниваемую часть определяют в зависимости от состояния износа фланца 330 и зоны протяженности износа.

Этот этап особенно детально представлен на фиг.4, на которой сечение выравнивания, в виде примера, показано горизонтальной линией 334, разделяющей фланец 330 на верхнюю часть 330а и нижнюю часть 330b, причем верхнюю часть 330а изношенного фланца 330 механически обрабатывают на этом первом этапе.

Второй этап 220 способа 200 представляет собой этап подготовки поверхности 338 остальной части фланца 330 с целью наплавки на нее материала. Этот этап подготовки поверхности состоит, например, в механической обработке и/или в химической очистке, например спиртом, и пр.

Третий этап 230 способа 220 согласно изобретению представлен этапом восстановления верхней части 330а фланца 330 путем массовой наплавки материала (или присадочного металла) способом дуговой сварки типа MIG с импульсным током и импульсной подачей присадочной проволоки. Этот третий этап 230 способа ремонта 200 изображен более детально на фиг.5. Действительно, на фиг.5 показан вид в разрезе фланца 330 после этапа наплавки материала.

Наплавку материала осуществляют нанесением валиков металлического материала 342 (или присадочного металла), больших сечений, на поверхность 338 нижней части 330b фланца 330. Число проходов, то есть число наносимых валиков материала 342, определяют в зависимости от желаемой высоты материала, а также от ширины определенных валиков.

Способ сварки MIG позволяет создать или восстановить части деталей благодаря большой производительности наплавки в форме валиков больших сечений. Длина и ширина валиков наплавки определяется оператором в зависимости от подачи проволоки.

Используемый присадочный металл представляет собой присадочный металл типа алюминиевого сплава, идентичный алюминиевому сплаву картера удержания (т.е. алюминиевый сплав типа 6061).

Способ наплавки сваркой MIG позволяет работать при более холодных температурах, чем рабочие температуры других способов дуговой сварки. Так, способ согласно изобретению способствует быстрому охлаждению валика и приводит, соответственно, к сокращению времени пребывания в интервале хрупкости (BTR), который лежит между 582°С и 652°С для алюминиевого сплава 6061.

Таким образом, особый тепловой цикл способа согласно изобретению позволяет генерировать особую, более тонкую микроструктуру, чем та, которая встречается в других способах сварки, а именно в поверхностях валиков 342, что позволяет избежать явления горячего растрескивания при работе с принятыми вышеописанными параметрами.

Согласно предпочтительному примеру осуществления изобретения параметрический диапазон способа по изобретению для осуществления наплавки материала (т.е. восстановления материала) на основе присадочной металлической проволоки сплава 6061 диаметром 1,2 мм определяется серой зоной Z1 графика, показанного на фиг.6.

Таким образом, скорость наплавки лежит в диапазоне между 50 см/мин и 120 см/мин, при этом, например, для скорости наплавки 50 см/мин скорость подачи проволоки составляет от 4,5 см/мин до 6,5 см/мин, а для скорости наплавки 120 см/мин скорость подачи проволоки составляет от 5,5 см/мин до 8 см/мин.

В другом примере осуществления изобретения параметрический диапазон способа по изобретению для осуществления сварки с присадочным металлом сплава 6061 диаметром 1,2 мм определяет серая зона Z2 графика, показанного на фиг.7.

Таким образом, скорость сварки лежит в диапазоне между 40 см/мин и 100 см/мин, при этом скорость подачи проволоки составляет от 3 см/мин до 5 см/мин для скорости сварки 40 см/мин и скорость подачи проволоки от 4,5 см/мин до 8 см/мин для скорости сварки 100 см/мин.

Эти параметрические диапазоны приводятся в виде примера для алюминиевого сплава данного типа, диаметра данной проволоки и данной температуры окружающей среды. Разумеется, параметрические диапазоны могут слегка варьироваться в зависимости от диаметра проволоки, температуры окружающей среды и типа используемого алюминия.

Впрочем, может случиться, что всегда имеет место концевое уплотнение валиков различной величины. Однако они расположены исключительно в концевой части валика наплавленной зоны, которую сразу же механически обрабатывают, так чтобы придать окончательную геометрию соединительному фланцу 330.

Способ наплавки содержит также возможный четвертый этап 240 термообработки. Термообработка представляет собой, например, для сплава 6061, термообработку типа Т6 по международной классификации, заключающуюся в повторном растворении (20 мин при 530°C), после которого следует закалка на твердый раствор и затем отпуск в течение 8 часов при 175°C.

Таким образом, термообработка позволяет наплавленной детали (т.е. фланцу) приобрести механические свойства, идентичные исходной детали.

Способ наплавки согласно изобретению описан здесь главным образом для использования как наплавка фланца картера удержания турбомашины. Тем не менее, изобретение не ограничено этой формой осуществления. В виде примера, способ согласно изобретению может быть использован также для осуществления сварки с многослойным присадочным металлом картера удержания. В этой особой форме осуществления могут быть использованы параметрические диапазоны сварки, изображенные на фиг.7.

1. Способ восстановления наплавкой детали из алюминиевого сплава турбомашины, содержащий этапы, на которых

наносят алюминиевый сплав на восстанавливаемую деталь из алюминиевого сплава посредством сварочного оборудования MIG, которое включает в себя генератор импульсного тока и средство для импульсной подачи проволоки присадочного металла,

причем наплавление осуществляют посредством проволоки присадочного металла из алюминиевого сплава, состав которого идентичен составу алюминиевого сплава восстанавливаемой детали, с получением валиков больших сечений,

при этом тепловой цикл наплавки выбирают из условия минимального времени пребывания наплавленного металла в интервале хрупкости алюминиевого сплава детали за счет регулирования скорости импульсной подачи проволоки и скорости наплавки.

2. Способ по п. 1, отличающийся тем, что он дополнительно включает термическую обработку наплавленного металла для оптимизации механических свойств восстанавливаемой детали.

3. Способ по п. 1 или 2, отличающийся тем, что для восстановления части детали (330) из алюминиевого сплава типа 6061, скорость наплавки выбирают в интервале от 50 см/мин до 120 см/мин.

4. Способ по п. 2, отличающийся тем, что осуществляют термическую обработку типа Т6 по международной классификации.

5. Способ ремонта (200) картера удержания (300) турбомашины (100), содержащего по меньшей мере одну подлежащую восстановлению деталь в виде соединительного фланца (330) из алюминиевого сплава, причем способ содержит следующие этапы:

- этап (210) выравнивания подлежащего восстановлению соединительного фланца (330);

- этап (230) восстановления соединительного фланца (330) способом восстановления наплавкой детали из алюминиевого сплава, согласно которому

наносят алюминиевый сплав на восстанавливаемый фланец посредством сварочного оборудования MIG, содержащего генератор импульсного тока и средство для импульсной подачи проволоки присадочного металла,

при этом наплавку осуществляют с использованием проволоки присадочного металла из алюминиевого сплава, состав которого идентичен составу алюминиевого сплава восстанавливаемого фланца, с получением валиков больших сечений,

при этом тепловой цикл наплавки выбирают из условия минимального времени пребывания наплавленного металла в интервале хрупкости алюминиевого сплава восстанавливаемого фланца за счет регулирования скорости импульсной подачи проволоки и скорости наплавки, и

- этап механической обработки наплавленного металла для получения конечной геометрии соединительного фланца.