Способ получения порошков из жаропрочных никелевых сплавов

Иллюстрации

Показать всеИзобретение относится к получению порошков жаропрочных никелевых сплавов. Способ включает плавление торца вращающейся цилиндрической литой заготовки потоком плазмы с обеспечением центробежного распыления расплава и образованием частиц затвердевающих в микрослитки при полете в атмосфере холодной плазмообразующей смеси газов, содержащей инертные газы и водород. В плазмообразующую смесь газов дополнительно вводят азот и поддерживают его концентрацию в смеси на уровне, обеспечивающем путем ионизации газов в потоке плазмы и взаимодействия ионов с расплавом насыщение расплава азотом до уровня, превышающего предельную растворимость его в твердом растворе, характерную для жаропрочных сплавов на никелевой основе. Охлаждают микрослитки в холодной плазмообразующей смеси газов со скоростью не менее 103 °C/с. Обеспечивается повышение прочностных характеристик жаропрочных никелевых сплавов. 1 табл., 1 ил.

Реферат

Изобретение относится к металлургии, к области производства порошков в виде микрослитков, предназначенных для последующей переработки методом горячего изостатического прессования (ГИП).

Известен способ получения порошков в виде микрослитков методом вращающейся цилиндрической заготовки, торец которой оплавляют плазменной струей («Установка для получения порошков методом центробежного распыления вращающейся заготовки», авт. Кононов И.А. и др. в сб. «Металлургия гранул» под ред. Белова А.Ф., вып. 2, Москва, 1984 г., с. 242-250).

Метод позволяет получать химически однородные микрослитки, однако на их поверхности образуется окисная пленка, не позволяющая при ГИП обеспечить полную консолидацию микрослитков в компактную заготовку (изделие). Соответственно, изделия обладают пониженным комплексом механических свойств.

Известен способ получения микрослитков из расплава методом центробежного распыления, включающий плавление литой заготовки плазменной струей, формируемой из плазмообразующего газа, подаваемой на торец вращающейся заготовки с образованием частиц расплава, затвердевающих в атмосфере плазмообразующего газа в микрослитки. При плавлении литой заготовки в плазменную струю вводят водород, обеспечивают его ионизацию и взаимодействие ионов водорода с окислами на поверхности расплава, с выводом образующейся в результате взаимодействия влаги методом вымораживания (Патент РФ №2536122 от 29.04.2013 г.) (прототип).

Данный способ, выбранный за прототип, позволяет получать порошки в виде микрослитков из жаропрочных никелевых сплавов с пониженным содержанием кислорода. Материал заготовки, сформированный методом ГИП из этих микрослитков, обладает повышенными кратковременными прочностными характеристиками. Однако этот способ не обеспечивает достаточную длительную прочность жаропрочных никелевых сплавов.

Техническим результатом изобретения является повышение прочностных характеристик жаропрочных никелевых сплавов, в том числе длительной прочности.

Технический результат достигается в способе, который включает плавление вращающейся цилиндрической литой заготовки потоком плазмы, направленным на ее торец, и центробежное распыление расплава с образованием частиц, затвердевающих в микрослитки при полете в атмосфере холодной плазмообразующей смеси газов, содержащей инертные газы и водород.

При этом в плазмообразующую смесь газов дополнительно вводят азот и поддерживают его концентрацию в смеси на уровне, обеспечивающем, за счет ионизации газов в потоке плазмы и взаимодействия ионов с расплавом, насыщение расплава азотом до уровня, превышающего предельную растворимость его в твердом растворе, характерного для жаропрочных сплавов на никелевой основе, а охлаждение микрослитков в холодной плазмообразующей смеси газов обеспечивают со скоростью не менее 103 °C/с.

Предлагаемый способ отличается от прототипа тем, что в плазмообразующую смесь газов дополнительно вводят азот и поддерживают его концентрацию в смеси на уровне, обеспечивающем, за счет ионизации газов в потоке плазмы и взаимодействия ионов с расплавом, насыщение расплава азотом до уровня, превышающего предельную растворимость его в твердом растворе, характерную для жаропрочных сплавов на никелевой основе, а охлаждение микрослитков в холодной плазмообразующей смеси газов обеспечивают со скоростью не менее 103 °C/с.

Ионизация азота, отсутствие оксидных плен, удаляемых с поверхности расплава с помощью ионизированного водорода, снимает кинетические барьеры для перехода азота в пленку расплава на торце литой заготовки.

Насыщение расплава расплавляемой заготовки азотом до концентраций, превышающих его растворимость в твердом растворе жаропрочных никелевых сплавов и охлаждение частиц расплава с высокой скоростью, не менее 1×103 °C/с, приводит к пересыщению азотом твердого раствора в образующихся микрослитках.

Последующая переработка микрослитков в компактную заготовку методом ГИП приводит к распаду твердого раствора в металле с образованием наноразмерных нитридных частиц с кристаллической решеткой, когерентной решетке твердого раствора. Такие частицы эффективно упрочняют твердый раствор, что, в конечном счете, позволяет повысить прочностные характеристики жаропрочных никелевых сплавов, в том числе их длительную прочность.

Если скорость охлаждения уменьшить до значений, меньших 1×103 °C/с, то из расплава будут выделяться относительно крупные частицы нитридной или карбонитридной избыточной фазы. В этом случае нарушается когерентная связь кристаллических решеток частиц и твердого раствора и эти частицы не только не упрочняют жаропрочные никелевые сплавы, но и, являясь концентраторами напряжений, снижают прочностные характеристики этих сплавов.

Дозирование азота, вводимого в плазмообразующий газ и поддержание его концентрации на требуемом уровне, который устанавливают экспериментально, обеспечивают в процессе получения микрослитков системой управления.

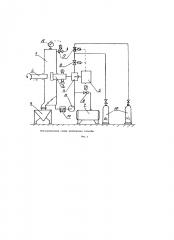

Принципиальная схема реализации предлагаемого способа изображена на рис. 1.

Вращающаяся с угловой скоростью ω заготовка (2) поступает в камеру распыления (1) под струю плазмы от плазмотрона (3).

Расплав, образующийся на торце вращающейся заготовки (2), отбрасывается в виде отдельных капель с ее периферии центробежными силами. В процессе полета в камере распыления (1) капли расплава охлаждаются в газе, заполняющем камеру, кристаллизуются и в виде микрослитков поступают в приемный бункер (8).

Плазмообразующий газ поступает в камеру (1) перед началом процесса из ресивера газовой станции (7) через клапан (9). При работе плазмообразующий газ рециркулирует через камеру (1), холодильник (12) и плазмотрон (3) с помощью компрессора (6). Охлаждение газа и вымораживание влаги из него обеспечивает холодильник (12).

Состав рециркулирующего плазмообразующего газа контролирует и корректирует блок регулирования (5), который по сигналу его датчиков посредством автоматических клапанов (9) управляет подачей компонентов газовой смеси - порции водорода и азота от источника (10) или порции свежего газа от ресивера газовой станции (7) в смеситель (4). Смеситель (4) обеспечивает подмешивание требуемой порции газовой компоненты в поток рециркулирующего газа и доведение до требуемого уровня его состава. Рост давления в камере (1) от ввода в нее дополнительных порций газа контролирует автоматический клапан (9), действующий по сигналу от манометра (11), выпуская соответствующую порцию плазмообразующего газа в атмосферу.

Предлагаемый способ получения микрослитков был опробован экспериментально на установке центробежного распыления типа УЦР. При этом на ней была распылена партия заготовок ∅ 80 мм, длиной L=700 мм в количестве 60 шт. из никелевого сплава ЭП-741НП на частицы крупностью 140 мкм, при окружной скорости вращения периферии заготовки ~ 50 м/сек и при скорости плавления ~ 100 кг/час.

В процессе распыления в плазмообразующий газ состава 10% Ar + 90% Не вводили водород (H2) в количестве 0,3÷0,5 л/мин и азот 1,0÷1,5 л/мин.

Удаление оксидных плен с поверхности расплава в процессе оплавления заготовки плазменным потоком вследствие взаимодействия их с ионами водорода обеспечило интенсивное взаимодействие расплава с ионами азота и насыщение металла азотом вплоть до уровня, превышающего растворимость его в твердом растворе сплава ЭП-741НП, а высокая скорость охлаждения частиц расплава в полете в холодном плазмообразующем газе сформировала микрослитки с зафиксированной в них равномерно распределенной карбидной упрочняющей фазой в виде наноразмерных частиц. В итоге было обеспечено повышение прочностных свойств сплава, в том числе его длительная прочность.

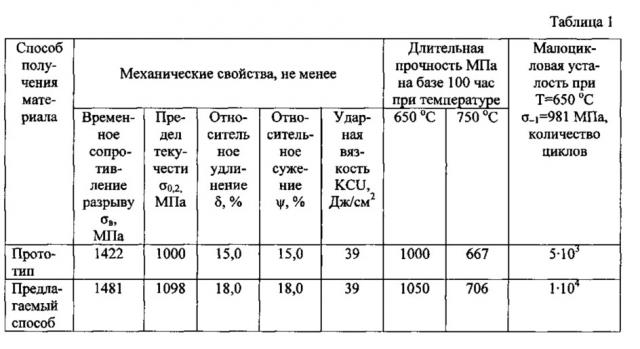

Результаты сравнительного анализа механических свойств материалов, полученных по способу-прототипу и предлагаемому способу на сплаве ЭП-741НП, после компактирования из микрослитков заготовок методом ГИП, представлены в табл. №1.

Как следует из данных, приведенных в таблице 1, кратковременные прочностные характеристики повысились, при этом длительная прочность возросла на 50 МПа.

Способ получения порошков из жаропрочных никелевых сплавов, включающий плавление вращающейся цилиндрической литой заготовки потоком плазмы, направленным на ее торец, с обеспечением центробежного распыления расплава и образованием частиц, затвердевающих в микрослитки при полете в атмосфере холодной плазмообразующей смеси газов, содержащей инертные газы и водород, отличающийся тем, что в плазмообразующую смесь газов дополнительно вводят азот и поддерживают его концентрацию в смеси на уровне, обеспечивающем путем ионизации газов в потоке плазмы и взаимодействия ионов с расплавом насыщение расплава азотом до уровня, превышающего предельную растворимость его в твердом растворе, характерную для жаропрочных сплавов на никелевой основе, при этом обеспечивают охлаждение микрослитков в холодной плазмообразующей смеси газов со скоростью не менее 103 °C/с.