Способ оценки остаточного ресурса полой металлической детали, работавшей в условиях ползучести при высоких температуре и давлении рабочей среды

Иллюстрации

Показать всеИзобретение относится к области исследования прочностных свойств твердых материалов и может быть использовано на тепловых электростанциях для мониторинга прочности и оценки остаточного ресурса ответственного оборудования, например паропроводов и корпусных элементов оборудования высокого давления, в процессе его эксплуатации в условиях высоких температур и агрессивной рабочей среды. Сущность изобретения: после останова оборудования фиксируют время τэ с начала эксплуатации указанной детали до указанного останова, проверяют наличие микроповрежденностей в различных зонах наружной поверхности контролируемой детали, а также максимальный уровень микроповрежденности в наиболее поврежденной зоне. Искомое значение остаточного ресурса рассчитывают по математическому соотношению τор=Кор⋅τэ, где Кор - коэффициент остаточного ресурса, определяемый исходя из его экспериментальной зависимости от уровня микроповрежденности Ωкд контролируемой детали. Вырезают часть металла из наименее нагруженного участка контролируемой детали для изготовления серии образцов круглого сечения, каждый из образцов испытывают на ползучесть до разрушения с длительной нагрузкой при температуре выше рабочего значения в процессе эксплуатации КД. По результатам испытаний указанных образцов строят для данной серии графическую зависимость уровня микроповрежденности образца Ωоб от выработанной доли долговечности τвд=τi/τк, где τi - текущее время от начала испытаний, τк - время от начала испытаний до разрушения образца. Для нескольких точек (i) указанной графической зависимости рассчитывают значения коэффициента остаточной долговечности Код образца, исходя из математического соотношения τодi=Kодi⋅τi, где τодi=τк⋅(1-τвд). Строят новую графическую зависимость Код=f(Ωоб) с исключением параметра времени. Рассчитывают остаточный ресурс контролируемой детали, используют математическое соотношение τор=Код⋅τэ, в котором Код определяют из указанной графической зависимости Код=f(Ωоб). Серию составляют из по меньшей мере двух пар образцов, причем один из образцов каждой пары оставлен сплошным, а другой - с выполненным в центральной части кольцевым клиновидным надрезом, моделирующим известным способом заданное значение поверхностной микроповрежденности контролируемой детали так, чтобы уровню микроповрежденности Ωкд соответствовал уровень ω поврежденности сечения образца указанным кольцевым надрезом. Испытания образцов ведут при удельной нагрузке в пределах 0,9-1,1 от рабочего значения и температуре для каждой последующей пары выше предыдущей на 10-50°C, причем минимальная из указанных температур выбирается из условия, чтобы время до разрушения образца не превосходило 6200 ч. Образцу с кольцевым надрезом каждой выбранной для испытания пары задают свое значение ω. При построении указанной зависимости уровня микроповрежденности Ωоб=f(τвд) относительное время нагружения сплошного образца каждой из указанных пар до его разрыва на указанной графической зависимости фиксируют в качестве τк=1, а относительное время нагружения образца с кольцевым надрезом до его разрушения - в качестве τвд. Технический результат: устранение необходимости промежуточных остановов и замеров в процессе испытания образцов. 6 ил., 3 табл.

Реферат

Область техники

Изобретение относится к области исследования прочностных свойств твердых материалов и может быть использовано на тепловых электростанциях для мониторинга прочности и оценки остаточного ресурса ответственного оборудования, например, паропроводов и корпусных элементов оборудования высокого давления, в процессе его эксплуатации в условиях высоких температур и агрессивной рабочей среды.

Уровень техники

Известен принятый в качестве прототипа патентуемого изобретения способ оценки остаточного ресурса полой металлической детали, работавшей в условиях ползучести при высоких температуре и давлении рабочей среды, и имеющей проникающие со стороны ее наружной поверхности микроповрежденности,

заключающийся в том, что:

после останова соответствующего оборудования фиксируют время τэ с начала эксплуатации указанной детали до указанного останова;

одним из известных способов неразрушающего контроля проверяют наличие микроповрежденностей в различных зонах наружной поверхности контролируемой детали, а также выраженный в стандартных единицах максимальный уровень микроповрежденности в наиболее поврежденной зоне;

искомое значение остаточного ресурса рассчитывают по математическому соотношению τор=Кор⋅τэ, где Кор - коэффициент остаточного ресурса, определяемый исходя из его экспериментальной зависимости от уровня микроповрежденности Ωкд контролируемой детали;

для определения экспериментальных данных, позволяющих получить указанную зависимость, вырезают часть металла из наименее нагруженного участка контролируемой детали для изготовления серии образцов круглого сечения;

каждый из указанных образцов испытывают на ползучесть до разрушения с длительной нагрузкой при температуре выше рабочего значения в процессе эксплуатации контролируемой детали;

по результатам испытаний указанных образцов строят для данной серии графическую зависимость уровня микроповрежденности образца Ωоб от выработанной доли долговечности τвд=τi/τк, где τi - текущее время от начала испытаний, τк - время от начала испытаний до разрушения образца;

для нескольких точек (i) указанной графической зависимости рассчитывают значения коэффициента остаточной долговечности Код образца, исходя из математического соотношения τодi=Кодi⋅τi где τодi=τк⋅(1-τвд);

исходя из полученных результатов строят новую графическую зависимость Код=f(Ωоб) с исключением параметра времени;

с учетом адекватности параметров контролируемой детали с моделирующими их параметрами испытуемых образцов, для расчета остаточного ресурса контролируемой детали используют математическое соотношение τор=Код⋅τэ, в котором Код определяют из указанной графической зависимости Код=f(Ωоб) (Березина Т.Г. Структурные методы оценки повреждаемости деталей энергооборудования в условиях ползучести: Учебное пособие / Под ред. Р.З. Шрона. -: Випкэнерго, 1989, стр. 30-31, 38-39 [1]).

Согласно [1] все выбранные для испытания образцы изготавливаются сплошными по всей длине, а для определения изменения уровня микроповрежденности их поверхности в процессе испытания приходится через заданные промежутки времени останавливать испытания для зачистки и полировки выбранного участка поверхности с последующим измерением уровня микроповрежденности с помощью сканирующего микроскопа. К недостаткам такого способа следует отнести большую трудоемкость и продолжительность технологической операции по испытанию образцов.

Раскрытие изобретения

Задачей изобретения является существенное упрощение технологии и сокращение времени испытания образцов при определении остаточного ресурса контролируемой детали указанным способом, а техническим результатом - устранение необходимости промежуточных остановов и замеров в процессе испытания образцов.

Решение указанной задачи путем достижения указанного технического результата обеспечивается тем, что при осуществлении способа оценки остаточного ресурса полой металлической детали, работавшей в условиях ползучести при высоких температуре и давлении рабочей среды, и имеющей проникающие со стороны ее наружной поверхности микроповрежденности,

заключающегося в том, что:

после останова соответствующего оборудования фиксируют время τэ (время наработки) с начала эксплуатации указанной детали до указанного останова;

одним из известных способов неразрушающего контроля проверяют наличие микроповрежденностей в различных зонах наружной поверхности контролируемой детали, а также выраженный в стандартных единицах максимальный уровень микроповрежденности в наиболее поврежденной зоне;

искомое значение остаточного ресурса рассчитывают по математическому соотношению τор=Кор⋅τэ, где Кор - коэффициент остаточного ресурса, определяемый исходя из его экспериментальной зависимости от уровня микроповрежденности Ωкд контролируемой детали;

для определения экспериментальных данных, позволяющих получить указанную зависимость, вырезают часть металла из наименее нагруженного участка контролируемой детали для изготовления серии образцов круглого сечения;

каждый из указанных образцов испытывают на ползучесть до разрушения с длительной нагрузкой при температуре выше рабочего значения в процессе эксплуатации контролируемой детали;

по результатам испытаний указанных образцов строят для данной серии графическую зависимость уровня микроповрежденности образца Ωоб от выработанной доли долговечности τвд=τi/τк, где τi - текущее время от начала испытаний, τк - время от начала испытаний до разрушения образца;

для нескольких точек (i) указанной графической зависимости рассчитывают значения коэффициента остаточной долговечности Код образца, исходя из математического соотношения τодi=Кодi⋅τi, где τодi=τi⋅(1-τвд);

исходя из полученных результатов строят новую графическую зависимость Код=f(Ωоб) с исключением параметра времени;

с учетом адекватности параметров контролируемой детали с моделирующими их параметрами испытуемых образцов, для расчета остаточного ресурса контролируемой детали используют математическое соотношение τор=Код⋅τэ, в котором Код определяют из указанной графической зависимости Код=f(Ωоб);

согласно изобретению:

указанную серию составляют из по меньшей мере двух пар образцов, причем один из образцов каждой пары оставлен сплошным, а другой - с выполненным в центральной части кольцевым клиновидным надрезом, моделирующим известным способом (Оценка влияния напряжений и температуры на накопление поврежденности в гибах паропроводов путем моделирования живучести металла при испытании образцов с надрезом / Гладштейн В.И. // Металловедение и термообработка, 2011, №12, с. 42-48 [2])

заданное значение поверхностной микроповрежденности контролируемой детали так, чтобы уровню микроповрежденности Ωкд соответствовал уровень ω поврежденности сечения образца указанным кольцевым надрезом;

испытания образцов ведут при удельной нагрузке в пределах 0,9-1,1 от указанного рабочего значения и температуре для каждой последующей пары выше предыдущей на 10-50°C, при чем минимальная из указанных температур выбирается из условия, что бы время до разрушения образца не превосходило 6200 ч;

образцу с кольцевым надрезом каждой выбранной для испытания пары задают свое значение ω;

при построении указанной зависимости уровня микроповрежденности Ωоб=f(τвд) относительное время нагружения сплошного образца каждой из указанных пар до его разрыва на указанной графической зависимости фиксируют в качестве τк=1, а относительное время нагружения образца с кольцевым надрезом до его разрушения - в качестве τвд.

Причинно-следственная связь между совокупностью существенных признаков патентуемого изобретения и достигаемым техническим результатом заключается в следующем.

Использование на одном из образцов каждой из выбранного числа пар кольцевого клиновидного надреза, моделирующего заданный уровень микроповрежденности наружной поверхности контролируемой детали, позволяет полностью отказаться в процессе испытаний от необходимости промежуточного экспериментального определения уровня микроповрежденности образцов. Для сплошного образца каждой пары уровень микроповрежденности определяется только один раз после разрыва образца. Таким образом, экспериментально для каждого образца определяется только время до его разрыва, что не требует остановов опыта и существенно сокращает трудоемкие операции по промежуточной подготовке поверхности образца для измерения уровня микроповрежденности. Результаты таких испытаний позволяют получить искомое значение остаточного ресурса контролируемой детали путем последовательного построения двух простых графических зависимостей и проведения на основе их несложных математических расчетов.

Изобретательский уровень технического решения

Как уже отмечалось выше (в разделе «Раскрытие изобретения»), способ моделирования накопления микроповрежденности металлических полых деталей, работающих в условиях ползучести, с помощью острого кольцевого надреза на цилиндрических образцах известен ([2]). Данный способ согласно [2] также, как в патентуемом способе, предусматривает оценку влияния напряжений и температуры на накопление микроповрежденности в деталях путем попарного сравнения долговечности образцов: сплошного и с кольцевым надрезом, испытанных при одинаковой температуре и напряжении в сплошной части.

Однако определение долговечности пар надрезанных и сплошных образцов по данному способу исходит из расчетного соотношения, основанного на диаграмме изменения относительной сплошности в процессе нагружения. При этом требуются данные по критической сплошности излома образца и времени долома, для фиксирования которых нужны большие трудозатраты и точность получения которых недостаточна. В частности, для определения критической сплошности необходимо визуально измерять относительную величину разных зон излома образца, для установления времени долома требуется осуществлять слежение за раскрытием трещины во время испытания. Кроме того, для расчета времени испытания нескольких пар надрезанных и сплошных образцов при рабочей температуре необходимо определять аналитические выражения кривых их долговечности, которые достоверно можно установить только по определенному числу испытаний (не менее пяти). Все эти операции не нужны в патентуемом способе. Таким образом, указанное сочетание признаков патентуемого изобретения нельзя признать очевидным для специалиста в рассматриваемой области, что и является доказательством соответствия патентуемого технического решения условию патентоспособности «изобретательский уровень».

Краткое описание фигур чертежа

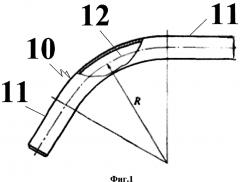

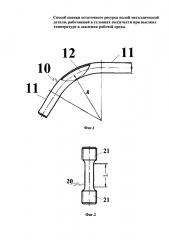

На фиг. 1 в качестве примера объекта контроля изображен участок гиба паропровода энергоблока высоких параметров; на фиг. 2 - сплошной образец для проведения испытаний; на фиг. 3 - образец с кольцевым клиновидным надрезом; на фиг. 4 - узел А фиг. 3 с изображением в более крупном масштабе сечения кольцевого надреза; на фиг. 5 - построенная по результатам испытания графическая зависимость уровня относительной поврежденности сечения образца с кольцевым клиновидным надрезом ω от выработанной доли долговечности образца; на фиг. 6 - графическая зависимость коэффициента остаточной долговечности образца, адекватного коэффициенту остаточного ресурса детали от уровня микроповрежденности, определяемой по величине ω сечения образца с кольцевым клиновидным надрезом, соответствующей уровню микроповрежденности контролируемой детали.

Условные обозначения

КД - контролируемая деталь;

МП - микроповрежденность;

ККН - кольцевой клиновидный надрез;

ОР - остаточный ресурс

Ωкд - уровень микроповрежденности наружной поверхности контролируемой детали

ω - уровень относительной поврежденности сечения образца кольцевым надрезом

Расшифровка индексов параметров

и - условия испытания образцов;

н - надрез;

р - разрушение;

э - эксплуатационные условия;

вд - выработанная доля долговечности.

Перечень позиций фигур чертежа

10 - контролируемая деталь; 11 - прямые участки гиба паропровода; 12 - зона микроповрежденностей КД; 20 - сплошной образец для испытаний; 21 - хвостовик сплошного образца; 30 - образец с ККН; 31 - ККН на образце для испытаний; 32 - хвостовик образца с ККН.

Осуществление изобретения

Способ оценки остаточного ресурса полой металлической детали, работавшей в условиях ползучести при высоких температуре и давлении рабочей среды, и имеющей проникающие со стороны ее наружной поверхности микроповрежденности, ниже подробно описан на примере гиба паропровода (фиг. 1) паротурбинного энергоблока высоких параметров.

Контролируемая деталь (КД) 10 представляет собой гиб радиуса R с прямыми участками 11 паропровода из легированной стали, находящегося в условиях эксплуатации под внутренним воздействием давления высокотемпературной газообразной рабочей среды (водяной пар). Наружная поверхность КД 10 в эксплуатационных условиях, как и весь паропровод, покрыта тепловой изоляцией (не показана).

На наружной поверхности КД 10 (в области гиба) под действием растягивающих напряжений и коррозионно-активной влажной среды окружающего паропровод атмосферного воздуха возникает опасная зона 12 микроповрежденностей (МП) с проникающими внутрь стенки КД 10 трещиноподобными дефектами (не показаны).

Периодически при останове оборудования с КД 10 снимают тепловую изоляцию, зачищают зону 12 и известным способом (переносной микроскоп, ультразвуковое сканирование) проверяют наличие и уровень Ωкд микроповрежденности наружной поверхности контролируемой детали. Уровень Ωкд микроповрежденности обычно выражают в баллах численно соответствующих характеру микроповрежденности ([1])

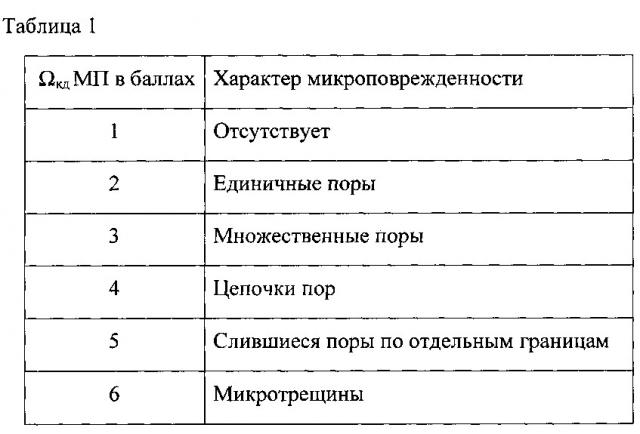

Соотношение между характером МП и уровнем Ωкд МП, выраженном в баллах, представлены ниже в таблице 1.

При достижении установленного опасного значения уровня Ωкд МП из неответственной (наименее нагруженной) части КД 10 (прямые участки 11 гиба) вырезают небольшую часть металла для изготовления двух пар одинаковых образцов круглого поперечного сечения. Основные геометрические параметры образцов: диаметр D и длина L экспериментальной части.

Каждая из указанных пар включает в себя сплошной образец 20 (фиг. 2) и образец 30 (фиг. 3), в центральной части которого выполнен кольцевой клиновидный надрез (ККН) 31. Каждый из образцов снабжен двумя хвостовиками 21 и 32 соответственно для захвата разрывной машиной (не показана).

По существу два образца одной пары моделируют один условный сплошной образец, у которого в процессе нагружения на поверхности среднего сечения возникает микроповрежденность, искусственно создаваемая на втором образце кольцевым клиновидным надрезом заданной глубины.

ККН 31 моделирует известным способом [2] заданное значение максимального уровня Ωкд МП на наружной поверхности КД 10. Основными параметрами ККН 31 (фиг. 4) являются глубина надреза, определяемая диаметром d живого поперечного сечения надреза, относительный диаметр d/D, отношение L/D длины экспериментальной части к диаметру образца вне ККН и острота надреза, определяемая радиусом rн скругления его острой части (не показан).

Моделирование микроповрежденности надрезом возможно только при фиксированном соотношении L/D, достаточно малом значении величины rн и определенной величине d/D.

Соответствующая относительная поврежденность ω сечения (по сравнению со сплошным сечением) образца кольцевым надрезом, определяется по формуле:

Для установления соответствия между уровнем Ωкд МП детали и глубиной моделирующего этот уровень образца с кольцевым надрезом ранее ([2]) было произведено сопоставление зафиксированной продолжительности периода развития уровня микроповрежденности от балла 2 до балла 4 наружной поверхности гиба натурного паропровода с результатами определения в условиях ползучести долговечности образцов с различной глубиной надреза. Для образцов с относительным диаметром в надрезе, равном d/D=0,8 и d/D=0,6 было установлено примерное равенство разности соответствующих значений сравниваемых величин. Указанное равенство соблюдалось при следующих условиях: материал - низколегированная сталь типа ХМФ, температура - в пределах 510-600°C, механические напряжения - 50-80 МПа, наработка ресурса паропровода - более 50 тыс. ч. На основании полученных данных была составлена приводимая ниже таблица 2.

Используя данный метод, для каждого образца с кольцевым надрезом задают Ωкд в баллах, а затем по таблице 2 устанавливают соответствующее ему значение ωi уровня поврежденности его сечения надрезом.

Испытания образцов ведут при удельной нагрузке в пределах 0,9-1,1 от указанного рабочего значения и температуре для каждой последующей пары выше предыдущей на 10-50°C. При этом минимальная из указанных температур выбирается из условия, что бы время до разрушения образца не превосходило 6200 ч.

Одним из условий достоверного моделирования развития микроповрежденности на поверхности контролируемой детали с помощью клиновидного кольцевого надреза на разрываемых в условиях ползучести образцах является высокая степень остроты указанного надреза. Надрез должен быть предельно острым для того, чтобы пик механического напряжения у его окончания исчезал в условиях ползучести максимально быстро, но его релаксация должна сопровождаться образованием межзеренных микроповрежденностей. Исходя из этого, радиус скругления кончика надреза не должен превышать rн≤0,05 мм. При выполнении надреза на токарном станке достижение указанных пределов величины радиуса скругления вполне реально. Лучше всего, если надрез заканчивается трещиной. Длина L/2 сплошной части образца 30 по обе стороны от ККН 31 должна быть не менее 2,5 D, то есть L/D≥5,0. Как показали расчеты, соблюдение данного условия исключает влияние на напряженное состояние в надрезе 31 побочных усилий, возникающих при испытании образца в его резьбовых концевиках 32 от захватов разрывной машины.

Как видно из таблицы 2, диаметр D образцов 20 существенно превышает диаметр стандартных испытательных образцов (16 мм вместо обычно применяемых 10 мм). Это позволяет приблизить напряженное состояние образца к напряженному состоянию натурной детали (гиб паропровода), толщина которой может достигать 60-80 мм. С учетом возможностей испытательной машины оптимальный диаметр образца в рассматриваемых условиях составляет D=16-26 мм.

Условием корректности указанного моделирования является подобие механизма разрушения образца и натурной КД 10, определяемое безразмерным параметром длительной прочности Рдп (Методические указания по определению характеристик жаропрочности и долговечности металла котлов, турбин и трубопроводов/ СО 153-34.17.471-2003 // http://files.stroyinf.ru/Data2/1/4294813/4294813002.htm [3]). При относительно малом времени до разрушения, характерном для высокого уровня напряженного состояния, наблюдается преимущественно внутризеренный механизм разрушения. Установлено, что у сталей перлитного класса такой механизм разрушения характерен для образцов с ККН 31 при

Т - температура испытания, К;

а - постоянная материала.

Таким образом, соблюдение ряда перечисленных условий позволяет за счет обеспечения максимальной близости характера напряженного состояния образцов и натурной контролируемой детали с учетом микроповрежденности ее наружной поверхности добиться значительно более достоверных, по сравнению с [1], результатов оценки остаточного ресурса контролируемой детали.

Для моделирования заданного уровня микроповрежденности Ωкд контролируемой детали образцы изготавливают с диаметром в надрезе d, выбранном по табл. 2. При такой глубине надреза и температуре, на 10-70°C более высокой, чем рабочая, их долговечность под действием рабочих напряжений составит 2-5 тыс. ч.

По результатам испытаний указанных образцов для каждой пары образцов определяют долю выработанной долговечности τвд=τi/τк и составляют для данной серии таблицу с указанием уровня сопоставления поврежденности сечения образцов надрезом ω и соответствующего значения от относительной доли выработанной долговечности τвд образца.

Для построения зависимости ω=f(τвд) на фиг. 5 данные указанной таблицы выставляются на графике в соответствующих координатах. Кроме того, для каждой пары образцов на график наносится условная нулевая начальная точка, означающая отсутствие микроповрежденности при начале нагружения условного образца, моделированного двумя образцами каждой пары.

Полученные три точки обрабатываются аналитически как единая зависимость. На основе ранее проведенных экспериментов в качестве аппроксимирующей зависимости выбирается экспонента вида

,

где α и β - константы материала.

Зависимость (4) используется для определения Кор детали с микроповрежденностью, равной Ωкд. Для этого она преобразуется в зависимость Кор=f(Ωкд) (фиг. 6), где Ωкд определяют как функцию ω с помощью таблицы 2.

Графическая зависимость фиг. 6 аппроксимируется аналитическим выражением вида

,

где γ и δ - постоянные материала.

Затем на графике на фиг 6 из точки на оси x, соответствующей микроповрежденности детали Ωкд проводится вертикаль. Точка пересечения вертикали проектируется на ось y, чтобы определить величину Код, соответствующую микроповрежденности детали.

Далее по известной τэ определяется ресурс детали.

В итоге остаточный ресурс равен при Код=Кор

.

Пример

В качестве примера ниже приводится осуществленный способ оценки остаточного ресурса гибов паропровода энергоблока мощностью 200 МВт. Паропровод из труб типоразмером ∅325×45 мм из стали 12Х1МФ, работал при давлении пара 13,8 МПа с механическим напряжением в растянутой зоне гиба 52 МПа, всего на паропроводе было 34 гиба.

Энергоблок отработал 190 тыс. ч при температуре пара 540°C. Проведенное после этого обследование микроповрежденности растянутой зоны гибов паропровода показало в одном гибе наличие микроповрежденности величиной в 3 балла (множественные поры), в остальных гибах микроповрежденность имела величину 2 балла (единичные поры).

Для оценки остаточного ресурса наиболее поврежденного гиба из его прямого участка были изготовлены две пары образцов. Один из образцов каждой пары оставлен сплошным и имел стандартные размеры с диаметром рабочей части 10 мм. Другой образец имел в центральной части кольцевой клиновидный надрез, моделирующим заданное значение поверхностной микроповрежденности контролируемой детали. Диаметр сплошной части образцов с кольцевым надрезом составлял D=16 мм, а диаметр в кольцевом надрезе у образца одной из пар d=9,5 мм, что согласно таблицам 1, 2 соответствовало максимально допустимому уровню микроповрежденности (5-й балл). Такой выбор был сделан для максимального сокращения длительности испытания. Диаметр в кольцевом надрезе у образца другой пары d=11,3 мм моделировал микроповрежденность детали, соответствующую 4 баллам по таблицам 1 и 2. В соответствии с требованием по остроте надреза радиус скругления острой части обоих кольцевых надрезов был выполнен равным rн=0,05 мм.

Сплошные образцы испытывались при температурах: для первой пары при 600°C (873 К) и для второй пары при 610°C (883 К), что соответственно на 60 и 70°C выше рабочей температуры контролируемой детали. Механическое напряжение экспериментальной части сплошных образцов было равно величине рабочего механического напряжения (52 МПа), умноженной на коэффициент запаса, принятый равным 1,25, то есть, величине 65 МПа. Время испытания указанных сплошных образцов до разрушения составило τк1=6100 ч и τк2=3440 ч соответственно.

Образцы с кольцевым надрезом испытывались при тех же температурах, что и сплошные - 600 и 610°C соответственно, причем испытания заканчивались при разрушении образцов спустя τи1=128 ч и τи2=296 ч соответственно. Требование Рдп≥18 по условию (2) во всех случаях было выполнено, т.к. у образца с кольцевым надрезом из первой пары Рдп1=18,530, у образца с кольцевым надрезом из второй пары - Рдп2=19,054.

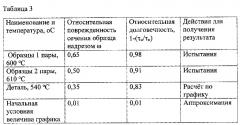

Для построения графической зависимости (фиг. 6) уровня микроповрежденности от относительного текущего времени нагружения сплошного образца каждой из указанных пар до его разрыва использовались данные, представленные в таблице 3.

Данные таблицы 3 представлены на графике фиг. 5 в координатах: по оси x - выработанная доля ресурса, по оси y - микроповрежденность сечения ω образца с моделирующим микроповрежденность кольцевым надрезом. В нашем случае ω1=0,65; ω2=0,50. Кроме того, для каждой пары образцов на график наносится начальная условная величина, означающая отсутствие микроповрежденности при начале нагружения с координатами по осям: 0,01-0,01.

Полученные четыре точки обрабатываются аналитически как единая зависимость. На основе ранее проведенных экспериментов в качестве аппроксимирующей зависимости выбирается экспонента вида τвд=α⋅eβ⋅ω (4).

В результате аппроксимации установлены значения постоянных в (4):

α=0,0096, β=4,3159, квадрат коэффициента корреляции R2=1.

Зависимость (4) используется для определения Код детали с МП, равной Ωкд. Для этого она преобразуется в зависимость Код=f(Ωкд), где Ωкд характеризуется одним из баллов (классов), указанных в таблице 1 (фиг. 6).

Затем согласно фиг. 6 была построена зависимость (5) Kopi=γe-δ⋅Ωкд.

Для этого данные из таблицы 3 были обработаны, исходя из математического соотношения τодi=Kодi⋅τi, где τодi=τк⋅[1-(τi/τк)]. Величина Ωкд по оси x была получена из таблиц 1 и 2 по соответствию между величинами ω и Ωкд. В итоге получена зависимость со следующими значениями постоянных материала γ и δ:

γ=3,9042, δ=-0,995. Высокая степень достоверности полученных результатов подтверждается квадратом коэффициента корреляции, близким к 1: R2=0,9864.

Затем на графике рис. 6 была проведена вертикаль на уровне микроповрежденности детали. В нашем случае множественные поры соответствуют баллу Ωкд=3. По графику на фиг. 6 такой величине микроповрежденности детали соответствует Кодi=0,2.

Ресурс гиба с микроповрежденностью множественными порами на растянутой зоне был определен путем умножения наработки паропровода (τэ) на Кодi.

В итоге получается остаточный ресурс

τодi=190000⋅0,2=38000 ч

Промышленная применимость

Способ оценки остаточного ресурса полой металлической детали, работавшей в условиях ползучести при высоких температуре и давлении рабочей среды согласно патентуемой полезной модели отвечает условию «промышленная применимость». Сущность технического решения раскрыта в формуле, описании и фигурах чертежа достаточно ясно для понимания и промышленной реализации соответствующими специалистами по прочности оборудования в области теплоэнергетики.

Способ оценки остаточного ресурса полой металлической детали, работавшей в условиях ползучести при высоких температуре и давлении рабочей среды и имеющей проникающую со стороны ее наружной поверхности микроповрежденность,

заключающийся в том, что:

после останова соответствующего оборудования фиксируют время τэ с начала эксплуатации указанной детали до указанного останова;

одним из известных способов неразрушающего контроля проверяют наличие микроповрежденностей в различных зонах наружной поверхности контролируемой детали, а также выраженный в стандартных единицах максимальный уровень микроповрежденности в наиболее поврежденной зоне;

искомое значение остаточного ресурса рассчитывают по математическому соотношению τор=Кор⋅τэ, где Кор - коэффициент остаточного ресурса, определяемый исходя из его экспериментальной зависимости от уровня микроповрежденности Ωкд контролируемой детали;

для определения экспериментальных данных, позволяющих получить указанную зависимость, вырезают часть металла из наименее нагруженного участка контролируемой детали для изготовления серии образцов круглого сечения;

каждый из указанных образцов испытывают на ползучесть до разрушения с длительной нагрузкой при температуре выше рабочего значения в процессе эксплуатации КД;

по результатам испытаний указанных образцов строят для данной серии графическую зависимость уровня микроповрежденности образца Ωоб от выработанной доли долговечности τвд=τi/τк, где τi - текущее время от начала испытаний, τк - время от начала испытаний до разрушения образца;

для нескольких точек (i) указанной графической зависимости рассчитывают значения коэффициента остаточной долговечности Код образца, исходя из математического соотношения τодi=Kодi⋅τi, где τодi=τк⋅(1-τвд);

исходя из полученных результатов строят новую графическую зависимость Код=f(Ωоб) с исключением параметра времени;

с учетом адекватности параметров контролируемой детали с моделирующими их параметрами испытуемых образцов, для расчета остаточного ресурса контролируемой детали используют математическое соотношение τор=Код⋅τэ, в котором Код определяют из указанной графической зависимости Код=f(Ωоб);

отличающийся тем, что:

указанную серию составляют из по меньшей мере двух пар образцов, причем один из образцов каждой пары оставлен сплошным, а другой - с выполненным в центральной части кольцевым клиновидным надрезом, моделирующим известным способом заданное значение поверхностной микроповрежденности контролируемой детали так, чтобы уровню микроповрежденности Ωкд соответствовал уровень ω поврежденности сечения образца указанным кольцевым надрезом;

испытания образцов ведут при удельной нагрузке в пределах 0,9-1,1 от указанного рабочего значения и температуре для каждой последующей пары выше предыдущей на 10-50°C, причем минимальная из указанных температур выбирается из условия, чтобы время до разрушения образца не превосходило 6200 ч;

образцу с кольцевым надрезом каждой выбранной для испытания пары задают свое значение ω;

при построении указанной зависимости уровня микроповрежденности Ωоб=f(τвд) относительное время нагружения сплошного образца каждой из указанных пар до его разрыва на указанной графической зависимости фиксируют в качестве τк=1, а относительное время нагружения образца с кольцевым надрезом до его разрушения - в качестве τвд.