Электролит для осаждения цинк-никелевых покрытий

Иллюстрации

Показать всеИзобретение относится к области гальванотехники и может быть использовано в машиностроении, приборостроении и автомобилестроении для защиты от коррозии стальных изделий. Электролит для электроосаждения цинк-никелевых покрытий содержит оксид цинка, едкий натр, никель сернокислый, триэтаноламин, диглицин и воду, а также дополнительно включает этилендиаминдиянтарную кислоту (ЭДДЯК) при следующем соотношении компонентов, г/л: оксид цинка 12; едкий натр 100; никель сернокислый 7; триэтаноламин 20; ЭДДЯК 0,5; диглицин 2; вода до 1 литра. Техническим результатом изобретения является снижение скорости коррозии гальванического покрытия с применением экологически безопасного процесса осуществления гальванического покрытия. 3 табл., 4 пр.

Реферат

Изобретение относится к области гальванотехники и может быть использовано в машиностроении, приборостроении и автомобилестроении для защиты от коррозии стальных изделий.

Для осаждения на сталь покрытий из сплава цинк-никель перспективно использование составов, содержащих, наряду с солями цинка и никеля, комплексообразующие добавки, что обеспечивает получение прочных мелкокристаллических осадков.

Известен электролит для осаждения равномерных мелкокристаллических цинк-никелевых осадков, включающий в качестве комплексообразователя аминоуксусную кислоту (а.с. СССР №524866, опубл. 15.08.1976 г.).

Недостатком указанного электролита является низкое (9-10%) содержание никеля в покрытии, что не обеспечивает эффективной защиты стали от коррозии. Этот недостаток объясняется низкой устойчивостью самих комплексов никеля и цинка с аминоуксусной кислотой (lgKNiL=5,7; lgKZnL=5,2 [Неудачина Л.К., Лакиза Н.В. Физико-химические основы применения координационных соединений, Екатеринбург, изд. Уральский федеральный университет, 2014, с. 73]; По другому источнику lgKNiL=5,76 [Хазель М.Ю., Селеменев В.Ф., Слепцова О.В., Соцкая Н.В. Процессы комплексообразования в фазе полиамфолитов при сорбции ионов никеля из сложных многокомпонентных растворов // Вестник ВГУ. Серия: химия, биология, фармация, 2008, №1, с. 55-63]), так и небольшой разницей в устойчивости комплексов-конкурентов lgKNiL-lgKZnL=5,7-5,2=0,5.

Известен электролит для осаждения никель-цинкового сплава, где в качестке комплексообразователя используется триэтаноламин [Chandrasekar M.S., S. Srinivasan, M. Pushpavanam Properties of Zink alloy electrodeposits produced from acid and alkaline electrolytes // J. Solid State Electrochem (2009). 13.Р.782].

Недостатком этого аналога также является низкое содержание никеля в сплаве (10-11%), что сказывается на относительно слабой коррозионной устойчивости. Причиной этого является малая устойчивость комплексов триэтаноламина с никелем и цинком (lgKNiL=lgβ1NiL+lgβ2NiL=2,85+2,99=5,84 и lgKZnL=lgβ1ZnL+lgβ2ZnL=2,05+3,28=5,33 [http://www.nsu.ru/xmlui/bitstrearn/handle/nsu/1808/spr_5.pdf, стр. 69]), а также небольшая разница в устойчивости комплексов никеля и цинка (lgKNjL-lgKZnL=5,84-5,33=0,51). Содержание в составе электролита 8,5-12%) триэтаноламина создает трудности экологического плана в связи с необходимостью утилизации сточных вод, содержащих триэтаноамин.

Наиболее близким к заявленному техническому решению является щелочной электролит для электроосаждения цинк-никелевых покрытий, содержащий в качестве комплексообразователей 40-60 г/л триэтаноамина и 0,5-2 г/л гексаметилендиаминтетрауксусной кислоты (RU №2511727, опубл. 10.04.2014 г). Осаждение цинк-никелевого сплава из такого электролита обеспечивает защитное цинковое покрытие с содержанием 15-16% никеля.

Недостатками прототипа являются:

- минимальное содержание никеля в покрытии, что обеспечивает удовлетворительные антикоррозионные характеристики покрытия, но не более [Догадкина Е.В., Румянцева К.Е., Шеханов Р.Ф., Семенов А.О. Электроосаждение цинк-никелевых сплавов// Известия ВУЗов. Химия и химическая технология, 2011, т. 54, №1, с. 95];

- большое присутствие в рецептуре триэтаноламина, требующего строгого контроля и обязательной очистки сточных вод гальванического производства;

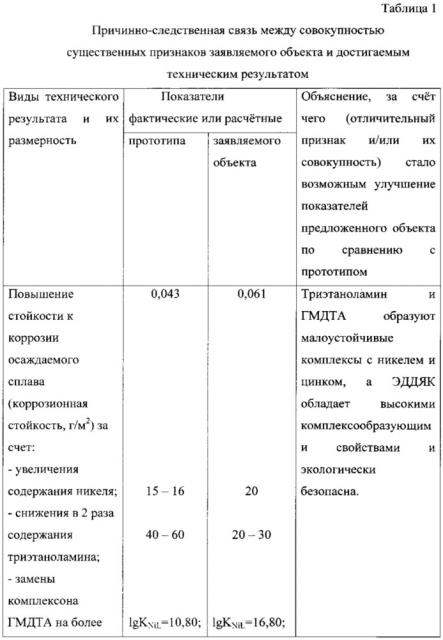

- заметная скорость коррозии покрытия от 0,061 г/м2 до 0,080 г/м2, что объясняется малой разницей в устойчивости комплексов никеля и цинка с ГМДТА, аналогичной обоими представленными выше аналогами (lgKNiL-lgKZnL=10,8-10,3=0,5 [Дятлова H.М., Темкина В.Я., Колпакова И. Д. Комплексоны. М.: Химия, 1970. - С. 397]).

Задачей изобретения является снижение скорости коррозии цинк-никелевого покрытия, обеспечение экологической безопасности процесса осаждения.

Данная задача решается за счет того, что электролит для электроосаждения цинк-никелевых покрытий содержит оксид цинка, едкий натр, никель сернокислый, триэтаноламин, диглицин и воду, а также дополнительно включает этилендиаминдиянтарную кислоту при следующем соотношении компонентов, г/л: оксид цинка 12; едкий натр 100; никель сернокислый 7; триэтаноламин 20; ЭДДЯК 0,5; диглицин 2; вода до 1 литра.

Техническим результатом данного изобретения является снижение скорости коррозии гальванического покрытия с применением экологически безопасного процесса осуществления гальванического покрытия.

Поставленная задача решается путем создания электролита для осаждения цинк-никелевого покрытия с пониженным содержанием триэтаноламина (комплексообразователя) за счет введения микроколичеств сильного экологически безопасного комплексообразователя - этилендиаминдиянтарной кислоты.

Электролит содержит, г/л: оксид цинка 12, едкий натр 100, никель сернокислый 7, триэтаноламин 20, этилендиаминдиянтарную кислоту 0,5, диглицин 2, воду до 1 л. Технический результат - увеличение коррозионной стойкости цинк-никелевых покрытий, снижение экологической нагрузки на очистку сточных вод путем использования пониженного количества триэтаноламина и более сильного экологически безопасного комплексообразователя - этилендиаминдиянтарной кислоты

Предлагаемый в новой рецептуре комплексон является экологически безопасным, т.к. в условиях природных сбросов разлагается на составляющие аминокислоты и не загрязняет окружающую среду (Sirpa Metsarinne, Tuula Tuhkanen, Reijo Aksela. Photodegradation of hylenediaminetetraacetic acid (EDTA) and ethylenediamine disuccinic acid (EDDS) within natural UV radiation range. Chemosphere, 45. 2001. P. 949-955).

В состав электролита входят компоненты, г/л:

| - оксид цинка | 12-15; |

| - едкий натр | 100; |

| - никель сернокислый | 7-17; |

| - триэтаноламин | 20; |

| - этилендиаминдиянтарная кислота | 0,5; |

| - диглицин | 2; |

| - вода | до 1 л; |

| - рН | 13-14; |

| - температура, °С | 20; |

| - катодная плотность тока, А/дм2 | 0,5 |

Катодная плотность тока 0,5 А/дм2, выход по току 82%, аноды никелевые.

Заявляемый электролит отличается от прототипа двойным уменьшением содержания триэтаноамина и введением микроколичеств сильного комплексообразователя, экологически безопасного комплексона ЭДДЯК. Этот комплексон образует устойчивые комплексы с никелем и цинком (lgKNiL=16,80; lgKZnL=13,21 [Самсонов А.П., Горелов И.П. Исследование комплексообразования Ni(II) с комплексонами, производными дикарбоновых кислот // Журнал неорганической химии, 1972, №8, с. 2204-2207]), а разница в устойчивости комплексов конкурентов (никеля и цинка) ΔlgK=16,80-13,21=3,59.

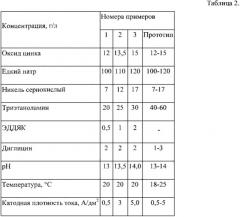

Возможность осуществления изобретения подтверждается примерами рецептуры, сведенными в табл. 2, где представлены и условия проведения эксперимента.

Пример 1: Для приготовления 1 л электролита в 0,4 л воды растворяют 100 г NaOH. При перемешивании добавляют небольшими порциями 12 г оксида цинка в раствор щелочи до полного растворения. Растворяют в отдельной емкости сернокислый никель в количестве 7 г в 0,3 л воды и вводят в этот раствор триэтаноламин при перемешивании в количестве 20 мл. Добавляют в этот раствор предварительно растворенные в 100 мл воды 0,5 г ЭДДЯК и 2 г диглицина. После этого сливают вместе цинковый и никелевый растворы. После введения в электролит всех компонентов его объем доводят водой до 1 л.

Приготовленный электролит имеет следующий состав, г/л:

| - оксид цинка | 12; |

| - едкий натр | 100; |

| - никель сернокислый | 7; |

| - триэтаноламин | 20; |

| - этилендиаминдиянтарная кислота | 0,5; |

| - диглицин | 2; |

| - вода | до 1 л; |

| -рН | 13; |

| - температура, °С | 20; |

| - катодная плотность тока, А/дм2 | 0,5 |

Примеры с другими значениями заявляемого электролита приведены в таблице 2.

Из приготовленных электролитов осаждали цинк-никелевые покрытия.

Полученные образцы испытывали с целью определения скорости коррозии в 3% NaCl. Вначале определяли ток коррозии Zn-Ni покрытие-сталь и пересчитывали на массовый показатель коррозии. При определении диапазона рабочей плотности тока устанавливали верхнюю и нижнюю границы катодной плотности тока. Для их определения на образцы из стали наносили цинк-никелевое покрытие толщиной 6 мкм. Полученные покрытия по внешнему виду соответствуют требованиям ГОСТа 9.301-86, а по сцеплению с основным металлом - ГОСТу 9.302-88.

При всех испытаниях характеристик получаемого покрытия проводили не менее 4-5 параллельных опытов и брали среднеарифметические значения величин. Результаты испытаний представлены в табл.3.

Из табл. 3 видно, что предлагаемый электролит позволяет получать цинк-никелевые покрытия с содержанием никеля 20% и пониженной скоростью коррозии (в 1.1-1,42 раза меньшей в отличие от прототипа).

Самую высокую стойкость к коррозии имеют покрытия, полученные по рецептуре 1 (0,061/0,043=1,42).

Другим преимуществом заявляемого электролита является то, что в электролите снижены концентрации основных компонентов, поэтому он имеет более низкую стоимость, а сильный комплексообразователь - ЭДДЯК, является экологически безопасным комплексоном и его использование с экологической точки зрения более рационально.

Электролит для электроосаждения цинк-никелевых покрытий, содержащий оксид цинка, едкий натр, никель сернокислый, триэтаноламин, диглицин и воду, отличающийся тем, что он включает этилендиаминдиянтарную кислоту при следующем соотношении компонентов, г/л:

| оксид цинка | 12 |

| едкий натр | 100 |

| никель сернокислый | 7 |

| триэтаноламин | 20 |

| ЭДДЯК | 0,5 |

| диглицин | 2 |

| вода | до 1 л |