Автоматизированное управление периодическим процессом установки замедленного коксования

Иллюстрации

Показать всеАвтоматизированная компьютерная система управления последовательностью периодического действия сконфигурирована для автоматизированной работы рабочих клапанов в установке замедленного коксования для выполнения цикла коксового барабана. Двойную проверку перемещения рабочих клапанов используют для подтверждения перехода на следующую стадию. Первичная проверка обеспечивается при помощи использования датчиков положения на клапанах. Вторичная проверка обеспечивается при помощи использования контролируемых условий процесса и подтверждения измеренных условий, согласующихся с предполагаемыми условиями процесса, для установки положений клапанов в заданной последовательности в цикле коксового барабана. Система защитной блокировки может быть объединена с системой управления. Изобретение позволяет автоматизировать процесс коксования. 3 н. и 9 з.п. ф-лы, 4 ил.

Реферат

Предшествующий уровень техники

Установка замедленного коксования представляет собой установку, в которой термически превращают продукт тяжелых нефтяных осадков колонны для ректификации под вакуумом в легкий дистиллят и кокс. Процесс коксования главным образом представляет собой полунепрерывный процесс с двумя или больше коксовыми барабанами, работающими попарно в чередующихся циклах - один барабан заполняется, в то время как другой опорожняется. Обычно один коксовый барабан заполняется порцией нагретого исходного материала, такого как продукт тяжелых нефтяных осадков колонны для ректификации под вакуумом (также называемый “гудрон”), который был нагрет до высокой температуры от приблизительно 830 до 950 градусов по Фаренгейту (“°F”), при низком давлении от приблизительно 15 до 60 фунтов на квадратный дюйм манометрического давления (“фунтов/кв. дюйм”). Порции исходного материала позволяют термически реагировать в коксовом барабане в течение периода времени. Газообразные продукты реакции термического крекинга удаляют сверху коксового барабана и направляют во фракционирующую колонну. Оставшиеся продукты реакции остаются в барабане и отверждаются в продукт, известный как нефтяной кокс или просто кокс. Коксовый барабан затем обрабатывают паром, охлаждают и продувают, после чего коксовый барабан открывают для атмосферного воздуха, а кокс удаляют из барабана путем его нарезания на небольшие куски при помощи воды под высоким давлением и обеспечения его выпадения из большого отверстия на днище барабана. Обычно одна порция кокса может сформироваться за время одного цикла, который обеспечивает заполнение коксового барабана в течение периода коксования от 12 до 18 часов. Таким образом, один полный цикл заполнения, коксования и выгрузки обычно будет удваивать это время.

Вначале этот процесс проводили вручную. Люди-операторы открывали и закрывали клапаны вручную в заранее определенной последовательности для того, чтобы направить исходный материал в один коксовый барабан, в то время как другие клапаны открывали и закрывали для изоляции другого барабана, который заполнен продуктом-коксом, готовым для выгрузки. Установка замедленного коксования может содержать до двадцати или более наборов клапанов для каждого коксового барабана, причем некоторые наборы клапанов содержат два клапана двойного действия для изоляции. По этой причине очень трудоемкой операцией может быть открытие и закрытие клапанов в точной последовательности, требуемой для безопасной работы установки замедленного коксования во время каждого цикла работы коксового барабана, с очень коротким временем, самое большее несколько часов, между каждой стадией, требующей множества изменений положений клапанов. Поскольку некоторые клапаны в установке находятся на технологических линиях, которые подвергаются действию как углеводородов, так и атмосферы в различных частях цикла, важно избегать подвергания горячего углеводорода действию кислорода путем проверки того, что правильные клапаны закрыты и/или открыты на каждой стадии процесса.

Начиная с 1990-х гг. в технологических установках замедленного коксования начали пользоваться преимуществами автоматизированного оборудования. Управляемые вручную изолирующие клапаны заменяли управляемыми по месту клапанами с приводом от двигателя и затем дистанционно управляемыми клапанами с приводом от двигателя. Дополнительные клапаны двойного действия для гарантированной изоляции устанавливали в некоторых местах. Дистанционно управляемые автоматизированные клапаны открытия/закрытия крышки и днища заменили управляемые вручную клапаны открытия/закрытия. Электронные системы защитной блокировки добавили для проверки положения клапана и предупреждения открытия операторами неправильных клапанов или правильных клапанов в неправильное время, что может подвергнуть нагретые углеводороды действию атмосферы или подвергнуть операторов действию горячих углеводородов. Была предложена частичная автоматизация участков работы установки замедленного коксования. Несмотря на эти усовершенствования работа установки замедленного коксования все еще требует значительной работы людей-операторов на установке.

Раскрытие настоящего изобретения

Один вариант осуществления настоящего изобретения представляет собой способ для автоматизированной работы установки замедленного коксования. Способ предусматривает обеспечение автоматизированной системы управления последовательностью периодического действия, сконфигурированной для автоматизированной работы рабочих клапанов в установке замедленного коксования для полного цикла работы коксового барабана. Способ, выполняемый системой контроля, предусматривает проверку положения рабочего клапана на первой стадии последовательности перед переходом на следующую стадию последовательности. Проверка положения для набора клапанов двойного действия предусматривает первичную и вторичную проверку. Первичная проверка предусматривает получение сигналов от датчика положения на каждом из клапанов двойного действия, который определяет, что положение каждого из клапанов двойного действия находится в правильном открытом или закрытом положении. Вторичная проверка предусматривает получение сигнала от датчика давления о том, что давление в системе трубопроводов между клапанами двойного действия точно ниже или выше заранее определенного порогового значения, зависящего от того, была ли дана команда открытия или закрытия набору клапанов двойного действия, соответственно.

Дополнительные варианты осуществления настоящего изобретения и преимущества, связанные с ними, описаны более подробно ниже со ссылкой на приложенныечертежи.

Краткое описание чертежей

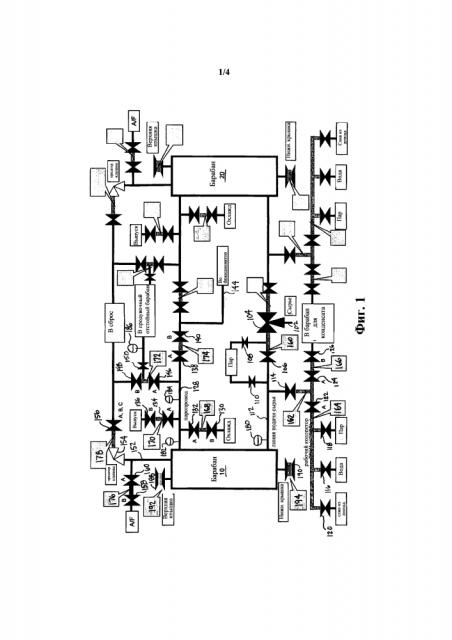

На фиг. 1 представлена типичная принципиальная схема технологического процесса установки замедленного коксования с двумя барабанами согласно одному варианту осуществления настоящего изобретения.

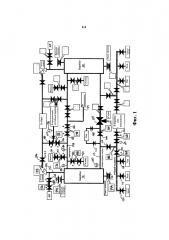

На фиг. 2 представлена типичная схема клапана двойного действия и схема напорных трубопроводов и приборов согласно одному варианту осуществления настоящего изобретения.

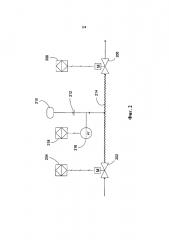

Фиг. 3 представляет собой типичную логическую блок-схему для одной типичной стадии цикла работы коксового барабана в автоматизированном контроллере последовательности согласно одному варианту осуществления настоящего изобретения.

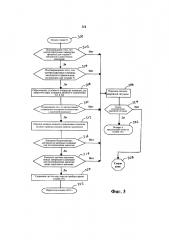

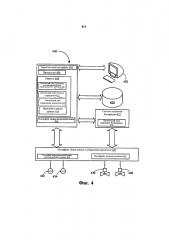

Фиг. 4 представляет собой схематическое изображение типичной рассредоточенной автоматизированной системы управления для автоматизированной периодической работы установки замедленного коксования согласно одному варианту осуществления настоящего изобретения.

Подробное раскрытие предпочтительных вариантов осуществления

Варианты осуществления настоящего изобретения могут обеспечивать несколько преимуществ. Контроллер последовательности периодического режима, как описано более подробно ниже, может быть предоставлен для дистанционного и автоматизированного управления клапанами на установке замедленного коксования для автоматизированного проведения всего цикла удаления кокса из коксового барабана и для того, чтобы убедиться, что каждая предыдущая стадия была безопасно завершена перед переходом к следующей стадии. Это может значительно снизить риск для персонала путем обеспечения дистанционного управления установкой коксового барабана персоналом из аппаратной.

Ссылаясь на вариант осуществления фигуры 1, показана типичная схема трубопроводов и потоков для установки замедленного коксования с двумя коксовыми барабанами, включенными параллельно. Схема содержит главные технологические линии, автоматизированные клапаны, точки изоляции двойного действия и основные точки измерения процесса. При соединении с днищем первого коксового барабана 10 загрузку 102 вакуумного осадка вводят через клапан 104 переключения подачи. При заполнении первого коксового барабана 10 клапан 104 переключения подачи открывают соответственно с первым коксовым барабаном 10 и открывают изолирующий клапан 106 для загрузки. Пар подают в изолирующий клапан 108 для подачи пара и клапан 110 вытеснения пара на линии 112 подачи сырья. К линии 112 подачи сырья также был присоединен клапан 114 коллектора общего назначения, который присоединен к изолирующему клапану 122 общего назначения для изоляции коллектора общего назначения от клапана 116 подачи воды для охлаждения, клапана 118 подачи пара и сливного клапана 120 днища. Клапан 114 коллектора общего назначения также соединен с клапанами 124 и 126 двойного назначения для сброса конденсата. Клапан 114 коллектора общего назначения закрывают во время того, как коксовый барабан заполняют сырьем.

К соединенной с крышкой коксового барабана 10 линии 128 для отводимого сверху барабана пара присоединяют несколько клапанов, включая клапаны 130 и 132 двойного действия для охлаждения отводимого сверху пара, продувочные клапаны 134 и 136 двойного действия, клапаны 138 и 140 двойного действия для основного пара, что соединяют с линией 144 подачи сырья во фракционирующую колонну. Также соединенными с линией 128 для отводимого сверху барабана пара являются сливные клапаны 146 и 148 двойного действия, которые содержат продувочный клапан 150 для паропровода, направляющего поток в продувочный отстойный барабан. Также сверху коксового барабана 10 находится верхний разгрузочный трубопровод 152, который соединен с клапаном(ами) 154 сброса давления и изолирующим клапаном(ами) 156 сброса давления, которые направляют поток в сброс. Верхний разгрузочный трубопровод 152 также служит в качестве линии подачи сырья для клапанов 158 и 160 двойного действия для противопенной добавки, которые направляют противопенную добавку во время стадии заполнения коксового барабана.

Различные датчики давления и датчики температуры находятся по всему оборудованию для обеспечения входных данных состояния процесса в систему управления последовательностью периодического действия. Измерения давления можно использовать для вторичной проверки правильных положений клапанов путем подтверждения того, что предполагаемые рабочие давления соответствуют предполагаемому давлению, задаваемому конкретным набором положений клапанов и стадией в цикловой последовательности работы коксового барабана. Аналогичным образом, измерения температуры можно использовать для подтверждения того, что предполагаемые условия соотносятся с предполагаемой рабочей температурой для определенных положений клапанов для этой стадии в цикловой последовательности работы коксового барабана. Следовательно, датчики давления могут располагаться в различных клапанных точках изоляции или между конструкциями клапанов двойного действия, включая точку 160 изоляции подачи сырья, точку 162 изоляции коллектора общего назначения, точку 164 изоляции рабочего коллектора, точку 166 изоляции сброса конденсата, точку 168 изоляции линии охлаждения отводимого сверху барабана пара, точку 170 изоляции выпуска отводимого сверху барабана пара, точку 172 изоляции продувки, точку 174 изоляции основного пара, точку 176 изоляции противопенной добавки и точку 178 изоляции клапана сброса давления. Установка замедленного коксования также может содержать другие датчики измерения параметров процесса, включая давление 180 линии подачи сырья коксового барабана, давление 182 отводимого сверху коксового барабана пара, температуру 184 отводимого сверху коксового барабана пара на паропроводе 128 и температуру 186 сливной линии паропровода.

Согласно варианту осуществления фигуры 1 коксовый барабан содержит клапан 188 верхней крышки (также известный как клапан открытия/закрытия) и клапан 190 нижней крышки (также известный как клапан открытия/закрытия), которые открывают только во время фазы выгрузки кокса цикла работы коксового барабана. Эти клапаны открытия/закрытия могут представлять собой специальные золотниковые клапаны с приводом от двигателя или с гидравлическим приводом, например такие, которые производятся DeltaValve, например, модели GV320 и GV380, которые имеют продувки паром низкого давления в корпусе для поддержания давления в корпусе клапана выше, чем рабочее давление, для сохранения чистыми клапанных седел и уплотнений клапанов и сохранения положительной точки изоляции давления пара между рабочей средой углеводородов и атмосферой. Включены датчики 192 и 194 давления, контролирующие давление пара на внутренних частях корпусов этих клапанов, соответственно. Давления можно контролировать в качестве вторичной проверки положений клапанов открытия/закрытия, поскольку давление пара выше заранее определенного порогового значения, когда клапаны находятся в полностью закрытом положении.

Хотя вышеуказанные клапаны и датчики измерения параметров процесса были описаны для первого коксового барабана 10, предпочтительно идентичный набор клапанов и датчиков параметров процесса используют для подобной работы второго коксового барабана 20. Режимы работы коксового барабана могут изменяться в зависимости от конфигурации оборудования и трубопроводов, а вышеуказанное описание является иллюстрацией одного варианта осуществления.

Для безопасной работы установки замедленного коксования горячие углеводороды следует изолировать от действия атмосферы. Клапаны двойного назначения можно использовать во всей установке замедленного коксования для обеспечения точек изоляции, которые отделяют углеводороды от кислородсодержащих сред. Согласно некоторым вариантам осуществления настоящего изобретения в схеме управления последовательностью периодического действия используют как первичную проверку, так и вторичную проверку положения клапанов как открытых, так и закрытых. Хотя другие конструкции клапанов двойного действия можно использовать, типичная конструкция клапанов двойного действия содержит двухшариковые клапаны (или другой тип клапанов, такой как запорные клапаны или пробковые клапаны) с продувкой паром под давлением, присоединенной к системе трубопроводов между двумя клапанами. Первичная проверка может содержать получение сигналов от датчиков положения на клапанах для указания того, является ли клапан открытым или закрытым. Вторичная проверка может содержать получение условия процесса, переданного с точки в системе трубопроводов между двумя клапанами. Когда оба клапана закрыты, продувка паром нагнетает давление в системе трубопроводов свыше заранее определенного порогового значения. Например, если давление подачи пара составляет 100 фунтов/кв. дюйм, результат измерения давления от датчика давления, расположенного на системе трубопроводов между двумя клапанами, который превышает заранее определенное пороговое значение, например, 70 фунтов/кв. дюйм, указывает на то, что оба клапана закрыты так, что в системе трубопроводов паром было нагнетено давление. Если один из клапанов не был полностью закрыт, пар будет просачиваться между двумя клапанами, и давление не будет повышаться свыше порогового значения. Напротив, если оба клапана передвигают из закрытого положения в открытое положение, давление между двумя клапанами будет снижаться ниже порогового значения. Таким образом, давление между двумя клапанами обеспечивает вторичную проверку того, что клапаны были передвинуты из закрытого в открытое положение или из открытого в закрытое положение.

Ссылаясь на вариант осуществления фигуры 2, показана типичная конфигурация точки изоляции с клапаном двойного действия и прижимным устройством. Первый запорный клапан 202, такой как шариковый клапан с металлическим седлом, производимый Velan, например, модели “Securaseal,” может содержать дистанционно управляемый привод от двигателя, контролируемый компьютерной системой управления последовательностью периодического действия. Клапан 202 содержит датчики положения, которые передают сигнал открытого положения или сигнал закрытого положения на вход/выход 204 системы управления. Для клапанов, работающих с “грязными” углеводородами, продувку паром можно поддерживать на шпинделе клапана, чтобы сохранять его чистым. Подобные конструкции клапанов и приборов можно использовать для второго запорного клапана 206 и входа/выхода 208 системы управления. Между двумя запорными клапанами из коллектор 210 пара подают продувочный пар через дроссель 212 для поддержания небольшого потока пара через патрубок прибора для измерения давления на температурной соединительной линии 214 между запорными клапанами 202 и 206. Когда оба запорных клапана закрыты, давление пара увеличивается между запорными клапанами для обеспечения изоляции пара между двумя клапанами. Датчик 216 давления на линии продувки пара обеспечивает сигнал системе управления последовательностью периодического режима, который будет показывать высокое давление, когда запорные клапаны закрыты, и низкое давление, когда запорные клапаны открыты. Измерение давления обеспечивает вторичную проверку положения клапанов двойного действия.

Необходимости в сбросе конденсата из некоторых закрытых секций можно избежать путем установки высокотемпературной линии 214 обогрева для предотвращения конденсации пара в точках изоляции.

Следовательно, варианты осуществления настоящего изобретения включают способы и системы для удовлетворения высокой степени достоверности безопасности путем использования двух независимых способов в системе управления последовательностью периодического режима для подтверждения того, были ли точки изоляции “закрыты” или “открыты.” В качестве первичной проверки, датчики положения, такие как бесконтактные переключатели, можно использовать для подтверждения того, что оба изолирующих клапана находятся в своем предполагаемом положении. В качестве вторичной проверки датчик давления на заблокированной секции системы трубопроводов можно использовать для подтверждения того, что заблокированное давление пара повысилось (если изолировано) или снизилось (если не изолировано). Установка замедленного коксования, со ссылкой на вариант осуществления фигуры 1, может содержать следующие точки изоляции с датчиком давления, контролирующим давление между запорными клапанами или изолирующими клапанами:

1. изоляция подачи сырья 160;

2. изоляция основного назначения 162;

3. изоляция вспомогательного назначения 164;

4. изоляция предварительно нагретого конденсата 166;

5. изоляция охлаждения паропровода 168;

6. изоляция выпуска в атмосферу 170;

7. изоляция продувки 172;

8. изоляция паропровода 174;

9. изоляция противопенной добавки 176;

10. изоляция устройства сброса давления 178;

11. изоляция верхней крышки 192;

12. изоляция нижней крышки 194.

Во время работы контроллера последовательности периодического режима установки замедленного коксования дополнительная проверка, использующая измерения параметров процесса, может содержать падение давления между клапаном 154 сброса давления и находящимся ниже по течению запорным клапаном 156 в качестве проверки того, что клапан сброса надежно открыт для защиты барабана.

Температуру 186 на сливе водяного конденсата паропровода между клапаном 150 продувки и продувочным отстойным барабаном можно использовать для проверки того, что вся вода была слита из паропровода. Давление 180 линии подачи сырья можно также использовать для подтверждения уровня воды в барабане и того, что из барабана была полностью выпущена вода, поскольку давление выше давления 182 паропровода отводимого сверху барабана пара будет показывать статическое давление жидкости в барабане. Таким образом, когда разница давлений снижается ниже заранее определенного порогового значения, показывая, что барабан был опорожнен в достаточной степени на стадии 17 ниже, система контроля может переходить на следующую стадию 18 и начинать открытие верхнего клапана открытия/закрытия коксового барабана. Разницу давлений можно также использовать в качестве заменителя уровня жидкости в барабане для различных целей, включая контроль уровня и отслеживание скорости опорожнения барабана.

Кроме того, давление 180 линии подачи сырья можно также контролировать для сравнения с рабочим давлением 162 пара. Может быть желательным поддерживать непрерывный поток в линии подачи сырья после удаления сырья. Обеспечение того, что рабочее давление пара выше, чем давление 180 линии подачи углеводородного сырья перед закрытием изолирующего клапана 106 для загрузки, позволяет уменьшать количество пара в линии подачи сырья перед прекращением подачи сырья и избегать возможного перетекания сырья в рабочий паропровод. Обычно давление линии подачи сырья может составлять от 50 до 60 фунтов/кв. дюйм, и подача пара в рабочем коллекторе для этой операции может составлять приблизительно 100 фунтов/кв. дюйм. Для прекращения подачи пара в линию подачи сырья изолирующий клапан 118 для пара и вторичный рабочий изолирующий клапан 122 можно полностью открывать и затем первичный рабочий изолирующий клапан 114 можно открывать немного для поддержания обратного давления на подаче пара. Как только обратное давление, измеренное датчиком давления в точке 162 изоляции коллектора общего назначения, уменьшается ниже заранее определенного порогового значения, это подтверждает, что первичный рабочий изолирующий клапан 114 был открыт, и пар проходит в линию 112 подачи сырья. После этой проверки изолирующий клапан 106 для сырья можно закрыть. Точные пороговые значения, используемые в системе контроля, могут изменяться в зависимости от давлений и температур нормальной работы и доступного давления подачи пара.

В дополнение к встроенным проверкам контроллера последовательности периодического режима система может также содержать интегрированную систему защитной блокировки. Система защитной блокировки обеспечивает двойную защиту, состоящую в том, что контроллер последовательности периодического режима не переместит клапан, что может вызвать опасную ситуацию. Систему защитной блокировки также можно активировать, когда контроллер последовательности периодического режима отключен и когда клапанами управляют вручную без системы контроля. В защитной блокировке можно использовать только первичную проверку или как первичную, так и вторичную проверку положений клапанов, описанные выше, для подтверждения положений клапанов.

Система защитной блокировки может использовать принцип “чистой/грязной” блокировки. При использовании в настоящем документе “чистая” относится к работе главным образом в связи с атмосферой, а “грязная” относится к работе главным образом в связи с углеводородами. Этот принцип блокировки следит за тем, чтобы (1) никакие “грязные”, т.е. углеводородные, точки изоляции не открывались до тех пор, пока не подтвердилось закрытие всех “чистых”, т.е. атмосферных, точек изоляции, и (2) никакие “чистые” точки изоляции не открывались до тех пор, пока не подтвердилось закрытие всех “грязных” точек изоляции. Выражение “точка изоляции” при использовании в настоящем документе относится к набору клапанов двойного действия или изолирующему клапану. Эту блокировку можно осуществлять путем обозначения клапанов, которые являются “грязными” углеводородными точками изоляции, обозначения клапанов, которые являются “чистыми” атмосферными точками изоляции, и подтверждения того, что все клапаны на углеводородных точках изоляции закрыты перед передачей сигнала для открытия клапана на атмосферной точке изоляции; и подтверждения того, что все клапаны на атмосферной точке изоляции закрыты перед передачей сигнала для открытия клапана на углеводородной точке изоляции. “Грязные” изолирующие клапаны могут содержать изолирующий клапан 106 основной загрузки, клапаны 124 и 126 двойного действия для конденсата, клапаны 158 и 160 двойного действия для противопенной добавки, клапаны 130 и 132 двойного действия для охлаждения отводимого сверху барабана пара, клапаны 138 и 140 двойного действия для основного паропровода и клапаны 146 и 148 двойного действия для продувки. “Чистые” изолирующие клапаны могут содержать клапан 188 верхней крышки, клапан 190 нижней крышки и клапаны 134 и 136 двойного действия для продувки отводимого сверху барабана пара. Необязательно “чистые” изолирующие клапаны могут содержать один или несколько изолирующих клапанов 114 основного назначения, изолирующих клапанов 122 вспомогательного назначения или клапанов 120 слива из днища.

Систему защитной блокировки можно использовать, чтобы убедиться в том, что сток из днища остается изолированным от линий продувки и фракционирующей колонны. Она предназначена для того, чтобы избежать обратного потока углеводородных паров или из сброса, или из фракционирующей колонны в сливную линию из днища. Эту блокировку можно осуществить путем подтверждения того, что как клапан 120 слива из днища, так и изолирующий клапан 122 вспомогательного назначения закрыты перед тем, как дается команда открытия любому одному из клапанов 138 и 140 двойного назначения основного паропровода и клапанов 146 и 148 двойного назначения для продувки. Кроме того, должно быть подтверждено закрытие всех клапанов двойного назначения 138 и 140 основного паропровода и клапанов 146 и 148 двойного назначения продувки перед тем, как можно дать команду открытия как клапану 120 слива из днища, так и изолирующему клапану 122 вспомогательного назначения.

Систему защитной блокировки можно также использовать для того, чтобы убедиться, что коксовый барабан не может находиться под повышенным давлением. Блокировка, называемая блокировкой “сброса давления/выпускной” блокировкой, может следить за тем, чтобы (1) запорный клапан сброса давления не мог закрыться до тех пор, пока не подтвердится открытие продувочных клапанов двойного назначения, и чтобы (2) продувочные клапаны двойного назначения не могли закрыться до тех пор, пока не подтвердится открытие запорного клапана сброса давления. Эту блокировку можно осуществлять путем получения первичной проверки и вторичной проверки того, что продувочные клапаны двойного назначения открыты перед передачей сигнала для закрытия запорного клапана сброса давления и путем получения первичной проверки и вторичной проверки того, что запорный клапан сброса давления открыт перед передачей сигнала для закрытия продувочных клапанов.

Система защитной блокировки может содержать другие принципы блокировки, как может быть известно из данной области техники. Обычно защитная система блокировки представляла собой надежную систему, разработанную для нормального усиления выполняемых вручную стадий, осуществляемых оператором во время цикла работы коксового барабана. Согласно варианту осуществления настоящего изобретения эти блокировки остаются активными все время и работают в рамках системы управления последовательностью периодического режима так, что только клапаны, которым позволяют перемещаться, могут работать.

Контроллер последовательности периодического режима автоматически управляет множеством рабочих клапанов для перехода цикла работы коксового барабана с одной фазы на другую. Во время полного цикла коксования основные фазы включают, после того как барабан заполнен, переключение подачи на резервный пустой барабан, пропаривание заполненного коксом барабана во фракционирующие колонны и затем в сброс, охлаждение, осушение, удаление кокса и опорожнение барабана, пропаривание пустого барабана, предварительный нагрев барабана, переключение клапана подачи сырья назад на пустой барабан, заполнение барабана сырьем и обеспечение образования кокса. Типичный цикл удаления кокса из коксового барабана, управляемый контроллером периодического действия, может содержать следующие более подробные стадии:

1. переключение подачи сырья с полного барабана на пустой барабан;

2. пропаривание секции изоляции подачи сырья и линии подачи сырья полного барабана;

3. закрытие изолирующего клапана подачи сырья и подтверждение изоляции двумя независимыми способами;

4. сушка паром досуха, затем закрытие сушильного клапана перед открытием подачи пара в процесс;

5. открытие подачи пара в процесс для достижения “небольшой подачи пара” во фракционирующие колонны;

6. сброс давления полного и пропаренного барабана в продувочный скруббер;

7. изоляция (закрытие) паропровода барабана во фракционирующие колонны;

8. увеличение подачи пара в полный барабан для достижения “сильного пара” в продувочном скруббере;

9. начало подачи воды охлаждения в полный барабан;

10. прекращение подачи пара в полный барабан;

11. увеличение подачи воды охлаждения в полный барабан;

12. изоляция (закрытие) подачи противопенной добавки в полный барабан;

13. изоляция (закрытие) паропровода барабана для системы продувки;

14. открытие сброса в атмосферу из барабана;

15. изоляция (закрытие) клапанов сброса давления из полного барабана;

16. прекращение подачи воды в барабан;

17. открытие слива из барабана;

18. открытие верхней крышки;

19. открытие нижней крышки;

20. удаление кокса из барабана;

21. закрытие нижней крышки;

22. закрытие верхней крышки;

23. открытие пара для линии подачи сырья и слива из днища;

24. закрытие слива из днища;

25. открытие клапанов сброса давления на барабане;

26. изоляция (закрытие) сброса в атмосферу на барабане;

27. слив воды из паропровода;

28. изоляция (закрытие) пара и коллектора вспомогательного назначения от барабана;

29. открытие клапанов паропровода;

30. открытие слива предварительно нагретого конденсата;

31. открытие подачи пара и слива в сухой пар на соседнем (вновь заполненном) барабане;

32. изоляция (закрытие) предварительно нагретого конденсата от предварительно нагретого барабана;

33. открытие изолирующего клапана подачи сырья;

34. перемещение переключающего клапана с полного барабана на заранее нагретый барабан.

На каждой стадии последовательности предпочтительно только одному или двум наборам клапанов дают команду перемещаться. Для перехода на следующую стадию система управления последовательностью периодического режима требует, чтобы первичная проверка положения клапана была получена вместе со вторичной проверкой положения клапана, что указано контролируемыми параметрами процесса, такими как давление между клапанами двойного действия или рабочее давление после изолирующего клапана. Кроме того, может потребоваться, чтобы другие контролируемые рабочие условия удовлетворялись перед переходом на следующую стадию.

Для облегчения операторам установки контроля за автоматическим управлением программой цикла работы коксового барабана графическое представление цикловой последовательности работы коксового барабана может быть выведено на рабочих местах операторов. Одно такое представление может представлять собой отображение матрицы последовательности работы коксового барабана, которое содержит колонку для каждой из вышеуказанных подробных стадий последовательности. В каждой строке столбца могут быть показаны положения клапанов, давление пара в точках изоляции и другие ключевые переменные процесса. Цвета можно использовать для высвечивания того, какие действия ожидаются на каждой стадии, и какие важные изоляции формируются. Пороговые значения для рабочих условий, которые должны удовлетворяться на каждой стадии, могут также быть показаны. Экран может показывать несколько стадий последовательности на одном виде, который перемещается вдоль колонок, как только последовательность переходит на следующие стадии. Для облегчения обучения и ручного управления оператором цикла работы барабана установки замедленного коксования матрица может также быть полностью показана в бумажной форме.

Со ссылкой на фиг. 3 показан типичный вариант осуществления блок-схемы условий, требуемых на одной типичной стадии для перехода на следующую стадию управляющей последовательности периодического действия. Хотя эта блок-схема показана как последовательность логических стадий, настоящая система управления последовательностью периодического режима может осуществлять эту логическую схему в других последовательностях или параллельно контролю условий, требующих подтверждения перед переходом на следующую стадию. С целью упрощения иллюстрации эти условия показаны в типичной последовательности в блок-схеме, показанной на фиг. 3. Эта блок-схема может не совпадать с фактическим осуществлением, которое может зависеть от выбранной конфигурации аппаратного обеспечения и программной платформы системы управления.

В начале стадии “N” управляющей последовательности периодического действия, стадии 300, система управления периодического действия может подтверждать, что выбранные параметры процесса, контролируемые для стадии “N”, находятся в заранее определенном диапазоне, или выше, или ниже порогового значения, что удовлетворяет логический узел системы управления, стадию 302. Система управления периодического действия также может подтверждать, что выбранные клапаны, контролируемые как требуется логическим узлом системы управления для стадии “N”, находятся в правильном положении, стадия 304. Некоторые или все вводные данные процесса в системе управления и автоматизированные клапаны можно выбирать как контролируемые для заданной стадии в зависимости от уровня требований к безопасности. Если ни контролируемые параметры процесса, ни контролируемые рабочие клапаны не находятся в правильном состоянии, тогда система управления может передавать сигнал тревоги на экран системы управления, стадия 306. Если выбранные параметры процесса удовлетворяются и выбранные клапаны находятся в правильном положении, контроллер последовательности периодического действия создает условный оператор, дающий команду закрыть пару клапанов двойного назначения X1 и Х2, стадия 308. Система управления подтверждает, что все другие выбранные клапаны находятся в правильном положении, как требуется системой защитной блокировки для разрешения закрытия заданных клапанов X1 и Х2, стадия 310. Если подтвердилось, что выбранные клапаны находятся в правильных положениях, тогда система управления передает команду о закрытии управляющему элементу силового привода клапана двойного действия, стадия 312. Если выбранные клапаны не находятся в правильном положении в соответствии с защитной блокировкой, тогда система управления передает сигнал аварийной ситуации на экран системы управления, стадия 306.

В качестве первичной проверки положения клапана система управления контролирует бесконтактные датчики на запорных клапанах, которым дали команду закрываться, для подтверждения того, что запорные клапаны переместились в закрытое положение, стадия 314. В качестве вторичной проверки система управления также контролирует датчики давления между запорными клапанами для подтверждения того, что давление в системе трубопроводов между запорными клапанами увеличилось выше заранее определенного порогового значения, стадия 316. Если не подтвердились ни первичная проверка, ни вторичная проверка, тогда система управления передает сигнал аварийной ситуации на экран системы управления, стадия 310. Для стадий, для которых может требоваться нахождение в таком состоянии в течение длительного времени, система управления периодического действия может удерживать стадию до тех пор, пока не истечет время работы таймера, стадия 320. После завершения этого времени контроллер последовательности периодического режима может переходить на следующую стадию, стадия 322. Может быть желательным повторное подтверждение параметров процесса и положений клапанов, стадии 302 и 304, перед переходом на следующую стадию.

После точного подтверждения аварийной ситуации, или автоматическим обнаружением, или вмешательством оператора, стадия 324, система управления может возвращаться на предыдущую точку в логической операции стадии “N”, где контроллер был в последний раз включен перед возникновением условия аварийной ситуации, стадия 326. Если аварийная ситуация не устраняется, тогда контроллер последовательности периодического действия будет перемещаться в неопределенное положение, стадия 328, требуя вмешательства оператора для выяснения аварийной ситуации и возобновления вручную работ