Пуленепробиваемые однонаправленные ленты/изделия с жесткой структурой и низким значением глубины отпечатка и способы их изготовления

Иллюстрации

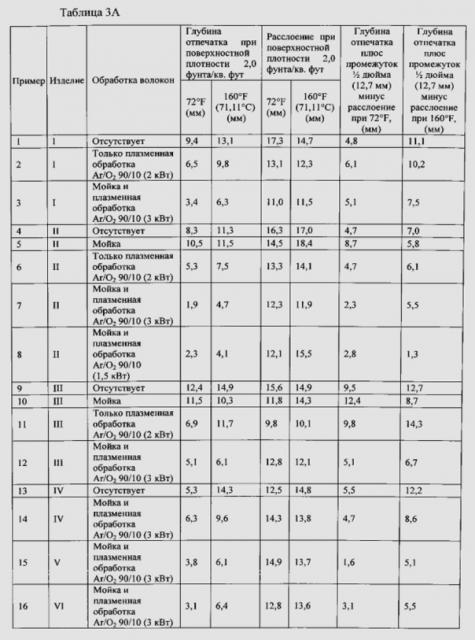

Показать всеИзобретение относится к пуленепробиваемым волокнистым композитам и касается пуленепробиваемых однонаправленных лент или изделий с жесткой структурой и низким значением глубины отпечатка и способов их изготовления. Пуленепробиваемый волокнистый композит содержит множество смежных слоев на основе волокон, причем каждый слой на основе волокон содержит синтетические волокна с высоким модулем упругости при растяжении, характеризующиеся наличием поверхностей, которые, по меньшей мере, частично покрыты полимерным материалом, при этом указанные волокна преимущественно не содержат защитного покрытия волокон так, что указанный полимерный материал находится преимущественно в непосредственном взаимодействии с поверхностями волокон, при этом указанный волокнистый композит характеризуется значением динамического модуля упругости, которое превышает значение динамического модуля упругости сопоставимого волокнистого композита, характеризующегося наличием поверхностей волокон, которые преимущественно покрыты защитным покрытием волокон, при этом указанное защитное покрытие волокон расположено между поверхностями волокон и полимерным материалом. Описаны также способы изготовления пуленепробиваемого композита. Изобретение обеспечивает создание композитов с улучшенными свойствами устойчивости к воздействию пуль и осколков, в частности улучшенными значениями динамического модуля упругости, что коррелирует с низкой глубиной отпечатка композита. 4 н. и 11 з.п. ф-лы, 4 табл.

Реферат

Ссылка на родственную заявку

Согласно настоящей заявке испрашивается приоритет в соответствии с предварительной заявкой на выдачу патента США №61/531 323, поданной 6 сентября 2011 года, описание которой ссылкой полностью включено в настоящее описание.

Область техники

Настоящее изобретение относится к пуленепробиваемым волокнистым композитам, характеризующимся улучшенным значением динамического модуля упругости, а также превосходными свойствами устойчивости к воздействию пуль и осколков. Улучшенные значения динамического модуля устойчивости коррелируют с низким значением глубины отпечатка композита.

Уровень техники

Пуленепробиваемые изделия, изготовленные из композитов, содержащих высокопрочные синтетические волокна, являются хорошо известными. Изделия, такие как пуленепробиваемые жилеты, шлемы, панели, устанавливаемые на транспортные средства, и структурные элементы военного оборудования, как правило, изготавливают из тканей, содержащих высокопрочные волокна, такие как полиэтиленовые волокна SPECTRA® или арамидные волокна Kevlar®. Для ряда практических применений, например, связанных с жилетами или частями жилетов, волокна могут быть использованы в составе тканных или трикотажных тканей. В других практических применениях волокна могут быть заключены или погружены в полимерный матричный материал, и из указанных волокон могут быть сформированы нетканые ткани. Например, в патентах США №№4,403,012; 4,457,985; 4,613,535; 4,623,574; 4,650,710; 4,737,402; 4,748,064; 5,552,208; 5,587,230; 6,642,159; 6,841,492; и 6,846,758, каждый из которых ссылкой включен в настоящий документ, раскрыты пуленепробиваемые композиты, которые содержат высокопрочные волокна, изготовленные из материалов, таких как сверхвысокомолекулярный полиэтилен («СВМПЭ») с продолжительной цепью. Пуленепробиваемые композиты, изготовленные из высокопрочных синтетических волокон, демонстрируют разные степени сопротивления проникновению высокоскоростных поражающих элементов, таких как пули, снаряды, осколки и т.п., а также разные степени глубины отпечатка, возникающего в результате ударного воздействия указанного поражающего элемента.

Известно, что каждый тип высокопрочного волокна характеризуется присущими ему уникальными характеристиками и свойствами. В этом отношении одной определяющей характеристикой волокна является способность волокна связываться с поверхностными покрытиями, такими как смоляные покрытия, или прилипать к ним. Например, волокна на основе сверхвысокомолекулярного полиэтилена являются относительно инертными, тогда как арамидные волокна характеризуются наличием высокоэнергетической поверхности, содержащей полярные функциональные группы. Соответственно, смолы, как правило, демонстрируют более сильное сродство с арамидными волокнами, чем с инертными волокнами на основе полиэтилена сверхвысокой молекулярной массы. Тем не менее, также известно, что синтетические волокна по своей природе склонны к накоплению зарядов статического электричества и, следовательно, как правило, требуют нанесения защитного покрытия волокон для того, чтобы облегчить их дальнейшую обработку и получение композитов. Защитные покрытия волокон используют для уменьшения накопления зарядов статического электричества, а в случае некрученых и несвязанных волокон для поддержания когезионной способности волокон. Кроме того, защитные покрытия смазывают поверхность волокон, защищая волокна при взаимодействии с оборудованием, и оборудование при взаимодействии с волокнами. Из области техники известны многочисленные типы защитных покрытий волокон, предназначенные для использования в различных отраслях. См., например, патенты США №№5,275,625; 5,443,896; 5,478,648; 5,520,705; 5,674,615; 6,365,065; 6,426,142; 6,712,988; 6,770,231; 6,908,579 и 7,021,349, в которых раскрываются составы замасливателя для спряденных волокон.

Однако, обычно используемые защитные покрытия волокон не всегда желательны. Одна из существенных причин заключается в том, что защитное покрытие волокон может препятствовать межфазной адгезии или межповерхностному сцеплению полимерных вяжущих материалов на поверхности волокон, включая поверхности арамидных волокон. Высокая адгезия полимерных вяжущих материалов является важной при изготовлении пуленепробиваемых тканей, в частности, нетканых композитов, таких как нетканые композиты SPECTRA SHIELD®, выпускаемые компанией Honeywell International Inc., г. Морристаун, Нью Джерси. Недостаточная адгезия полимерных вяжущих материалов на поверхностях волокон может снизить прочность сцепления между волокнами и прочность сцепления между волокнами и вяжущим, и, тем самым, вызвать разделение объединенных волокон и/или вызвать отслоение вяжущего от поверхностей волокон. Аналогичная связанная с адгезией проблема также возникает при попытке нанесения защитных полимерных составов на тканые ткани. Это отрицательное влияет на свойства устойчивости к воздействию пуль и осколков (характеристики противопульной и противоосколочной защиты) указанных композитов, а также может вызвать катастрофическое разрушение изделия.

Характеристики противопульной и противоосколочной защиты композитной бронезащиты могут быть оценены различными способами. Одной общей характеристикой является скорость V50. Для композитов с одинаковой поверхностной плотностью (т.е. массой панели композита, разделенной на площадь поверхности) более высокое значение V50 указывает на лучшее сопротивление проникновению композита. Тем не менее, даже когда противопульная бронезащита является достаточно прочной для того, чтобы предотвратить проникновение поражающего элемента, ударное воздействие поражающего элемента на бронезащиту может также вызвать значительные не связанные с проникновением травмы от запредельного действия пуль («запреградная травма»). Соответственно, другим важным показателем характеристик противопульной и противоосколочной защиты является глубина отпечатка в бронезащите. Глубина отпечатка, также известная в данной области техники как изнаночная деформация (травмирующее действие бронежилета) или глубина запреградной травмы, представляет собой величину, характеризующую величину отклонения индивидуальной бронезащиты под воздействием пули. Потенциально возможные травмы от запредельного действия пуль, полученные при не пробитии пулей композитной бронезащиты, могут быть столь же смертельны для человека, как и травмы, нанесенные пулей, пробившей бронезащиту и вошедшей в тело. Это особенно важно в контексте бронезащиты шлема, где временное проникновение, вызванное остановленной пулей, может пересечь плоскость черепа надевшего шлем человека и вызвать тяжелое или смертельное повреждение мозга.

Известно, что характеристика V50 устойчивости к воздействию пуль и осколков композита прямо связана с прочностью входящих в состав композита волокон. Увеличение прочностных свойств волокон, таких как удельная прочность и/или модуль упругости при растяжении, как известно, коррелирует с увеличением значения скорости V50. Тем не менее, при увеличении прочностных свойств волокон не было аналогично отмечено соответствующее улучшение глубины отпечатка. Соответственно, существует необходимость в разработке способа получения пуленепробиваемых композитов, которые характеризуются как отличной характеристикой V50 устойчивости к воздействию пуль и осколков, так и низким значением глубины отпечатка. Настоящее изобретение предоставляет решение указанных выше недостатков, присущих уровню техники.

Неожиданно было обнаружено, что существует прямая корреляция между глубиной опечатка и тенденцией армирующих волокон, входящих в состав пуленепробиваемого композита, отслаиваться друг от друга и/или отслаиваться от поверхностных покрытий волокон в результате ударного воздействия поражающего элемента. Посредством улучшения связи между поверхностью волокон и поверхностным покрытием волокон снижается разделение волокон и/или отслоение волокон от покрытия, что, тем самым, увеличивает трение о волокна и увеличивает взаимодействие поражающего элемента с волокнами. Соответственно, структурные свойства композита будут улучшены, при этом снизится деформация обратной стороны композита в результате рассеивания энергии удара поражающего элемента.

Настоящее изобретение предоставляет решение указанного выше недостатка, присущего уровню техники, благодаря обработке волокон для улучшения связи между поверхностью волокна и поверхностным покрытием волокон перед объединением волокон с образованием нетканых слоев или тканей на основе волокон, или перед сплетением волокон с образованием тканых тканей, и перед покрытием указанных волокон выбранными полимерами, а также перед объединением нескольких слоев на основе волокон в многопластовый или многослойный композит. Было обнаружено, что волокнистые композиты, сформированные из обработанных волокон, характеризуются значением динамического модуля упругости, которое больше значения динамического модуля упругости сопоставимого волокнистого композита, волокна которого не были подвержены подобной обработке. В частности, волокна обрабатывают для удаления, по меньшей мере, части защитного покрытия волокон с тем, чтобы открыть, по меньшей мере, часть поверхности волокон, что, тем самым, позволяет наносимому впоследствии полимеру связываться непосредственно с поверхностью волокна так, чтобы указанный полимер находился преимущественно в непосредственном взаимодействии с поверхностью волокна, а не с нанесенным на них защитным покрытием. Кроме того, может быть предусмотрено выполнение других процессов обработки волокон для дополнительного улучшения способности впоследствии наносимого материала адсорбироваться поверхностью, прилипать к поверхности или связываться с поверхностью волокон. Более высокое значение динамического модуля упругости отражает более прочное сцепление волокон в одиночном пласте на основе волокон, более прочное сцепление пластов в одиночной многопластовой ткани или многопластовом слое на основе волокон, а также коррелирует с более высокими структурными свойствами композита, а также улучшенным значением глубины отпечатка композита.

Сущность изобретения

Настоящее изобретение предоставляет способ динамомеханического анализа полимерного вяжущего покрытия, нанесенного на волокно, причем указанный способ включает:

a) обеспечение первого волокнистого композита, содержащего отвержденное множество перекрестных пластов на основе волокон, причем каждый пласт на основе волокон содержит множество параллельных волокон, причем каждое из указанных волокон характеризуется наличием поверхностей, которые преимущественно покрыты защитным покрытием волокон, и наличием покрытия на основе полимерного вяжущего материала, нанесенного поверх указанного защитного покрытия волокон, причем указанное защитное покрытие волокон расположено между поверхностями волокон и полимерным вяжущим материалом;

b) прикладывание внеосевой синусоидальной деформации к указанному первому волокнистому композиту, чтобы, тем самым, определить внеосевой динамический модуль упругости указанного полимерного вяжущего покрытия, нанесенного на волокна первого волокнистого композита, причем внеосевую синусоидальную деформацию прикладывают в направлении, которое смещено от продольной оси волокон в каждом пласте на основе волокон;

c) повторение стадии b) для второго волокнистого композита, сопоставимого с указанным первым волокнистым композитом, причем второй волокнистый композит содержит отвержденное множество перекрестных пластов на основе волокон, причем каждый пласт на основе волокон содержит множество параллельных волокон, при этом каждое из указанных волокон характеризуется наличием поверхностей, которые, по меньшей мере, частично покрыты полимерным вяжущим материалом, и указанные волокна преимущественно не содержат защитного покрытия волокон так, что указанный полимерный вяжущий материал преимущественно находится в непосредственном взаимодействии с поверхностями волокон;

d) сравнение значения внеосевого динамического модуля упругости первого волокнистого композита со значением внеосевого динамического модуля упругости второго волокнистого композита для того, чтобы определить композит с наивысшим значением внеосевого динамического модуля упругости.

Настоящее изобретение также предоставляет волокнистый композит, содержащий множество смежных слоев на основе волокон, причем каждый слой на основе волокон содержит волокна, характеризующиеся наличием поверхностей, которые, по меньшей мере, частично покрыты полимерным материалом, при этом указанные волокна преимущественно не содержат защитного покрытия волокон так, что указанный полимерный материал находится преимущественно в непосредственном взаимодействии с поверхностями волокон; при этом указанный волокнистый композит характеризуется значением динамического модуля упругости, которое превышает значение динамического модуля упругости сопоставимого волокнистого композита, характеризующегося наличием поверхностей волокон, которые преимущественно покрыты защитным покрытием волокон, при этом указанное защитное покрытие волокон расположено между поверхностями волокон и полимерным материалом.

Кроме того, настоящее изобретение предоставляет способ формирования волокнистого композита, содержащего по меньшей мере два смежных слоя на основе волокон, причем каждый слой на основе волокон содержит волокна, характеризующиеся наличием поверхностей, которые, по меньшей мере, частично покрыты полимерным материалом, при этом указанные волокна преимущественно не содержат защитного покрытия волокон так, что указанный полимерный материал находится преимущественно в непосредственном взаимодействии с поверхностями волокон; причем указанный композит характеризуется значением динамического модуля упругости, составляющим по меньшей мере 8,0×109 дин/см при температуре измерения 25°C (77°F), при этом указанный способ включает: обеспечение множества полимерных волокон, характеризующихся наличием поверхностей, которые преимущественно не содержат защитного покрытия волокон; необязательную обработку поверхностей волокон для улучшения поверхностной адсорбции, связывания или приклеивания впоследствии наносимого полимерного материала к поверхностям волокон; нанесение полимерного материала, по меньшей мере, на часть указанных волокон, тем самым, обеспечивая адсорбирование, связывание или приклеивание полимерного материала на или к указанным поверхностям волокон; получение множества пластов на основе волокон из указанных волокон либо до, либо после нанесения указанного полимерного материала на указанные волокна; и отверждение указанного множества пластов на основе волокон с получением волокнистого композита.

Подробное описание изобретения

Глубина отпечатка представляет собой показатель глубины отклонения либо мягкой, либо твердой бронезащиты в материал подложки или в тело пользователя вследствие ударного воздействия поражающего элемента. Более конкретно, глубина отпечатка, также известная в данной области техники как «изнаночная деформация», «глубина запреградной травмы» или «травма от запредельного действия пуль», представляет собой показатель того, насколько воздействие поражающего элемента распространяется через бронезащиту после того, как бронезащита полностью остановит проникновение поражающего элемента, демонстрирующий глубину запреградной травмы, полученной телом, расположенным под бронезащитой. Стандартный способ измерения глубины отпечатка мягкой брони изложен в стандарте НИЮ 0101.04, тип ША, который раскрывает способ передачи физической деформации композита, возникающей в результате непроникающего ударного воздействия поражающего элемента, в материал подложки из деформируемой глины, удерживаемый в приспособлении коробчатой формы с открытой стороной. Согласно стандарту НИЮ испытываемую бронезащиту закрепляют непосредственно на передней поверхности подложки из деформируемой глины, и определяют и измеряют любую деформацию глины, возникающую в результате стандартных условий стрельбы поражающими элементами. Кроме того, могут быть использованы другие способы для измерения глубины отпечатка. В настоящее время стандарт НИЮ обычно используют для оценки композитов для мягкой брони, предназначенных для военного использования.

Термины «глубина отпечатка», «изнаночная деформация», «глубина запреградной травмы» и «травма от запредельного действия пуль» имеют одинаковое значение в данной области техники и используются взаимозаменяемо в настоящем документе. Для целей настоящего изобретения под изделиями, которые характеризуются отличным сопротивлением проникновению пуль и осколков, подразумевают изделия, которые демонстрируют превосходное сопротивление воздействию деформируемых поражающих элементов, таких как пули, а также сопротивление проникновению осколков, таких как шрапнель. В контексте настоящего документа «слой на основе волокон» может содержать одиночный пласт однонаправленных волокон, несколько не скрепленных пластов однонаправленных волокон, несколько скрепленных пластов однонаправленных волокон, тканую ткань, несколько скрепленных тканых тканей, или любую другую матерчатую конструкцию, которая сформована из множества волокон, включая войлоки, маты и другие структуры, содержащие случайно направленные волокна. Под термином «слой» подразумевают по существу плоскую структуру. Каждый слой на основе волокон будет характеризоваться наличием внешней верхней поверхности и внешней нижней поверхности. В контексте настоящего документа «одиночный пласт» однонаправленных волокон характеризуется расположением неперекрывающихся волокон, которые выровнены в однонаправленном, по существу параллельном массиве. Этот тип расположения волокон также известен в данной области техники под названием «однонаправленная тканая лента», «однонаправленная лента», «ОН» или «ОНЛ». В контексте настоящего документа под термином «массив» подразумевают упорядоченное расположение волокон или пряжи (за исключением тканой ткани), а под термином «параллельный массив» подразумевают упорядоченное параллельное расположение волокон или пряжи. Под термином «ориентированный», используемом в контексте выражения «ориентированные волокна», подразумевают выравнивание волокон в отличие от растяжения волокон. Под термином «ткань» в настоящем документе подразумевают структуры, которые могут включать в себя один или несколько пластов на основе волокон, при этом пласты могут быть соединены в процессе формования или скрепления. Например, тканая ткань или войлок может содержать одиночный пласт на основе волокон. Нетканая ткань, сформированная из однонаправленных волокон, как правило, содержит несколько уложенных друг на друга и скрепленных пластов на основе волокон. В контексте настоящего документа под термином «однослойная» структура подразумевают монолитную волокнистую структуру, состоящую из одного или нескольких отдельных пластов или отдельных слоев, которые были объединены, т.е. скреплены посредством ламинирования с низким давлением или формования под высоким давлением в одну цельную структуру при помощи полимерного вяжущего материала. Под термином «скрепление» («отверждение») следует понимать, что полимерный вяжущий материал объединен с каждым пластом на основе волокон для образования одного цельного слоя. Скрепление может произойти посредством сушки, охлаждения, нагревания, прикладывания давления или их сочетания. Тепловое воздействие и/или прикладывание давления могут быть необязательными, так как волокна или слои ткани могут быть просто склеены, например, при помощи процесса влажного ламинирования. Под термином «композит» подразумевают сочетания волокон и по меньшей мере одного полимерного вяжущего материала. В контексте настоящего документа под термином «сложный композит» подразумевают скрепленную комбинацию из множества слоев на основе волокон. В контексте настоящего документа термин «нетканые» ткани включает в себя все матерчатые структуры, которые сформованы в ходе процесса, отличного от процесса ткачества. Например, нетканые ткани могут включать в себя несколько однонаправленных лент, которые, по меньшей мере, частично покрыты полимерным вяжущим материалом, сложены друг на друга/перекрывают друг друга и скреплены с образованием однослойного, монолитного элемента, а также войлок или мат, содержащий непараллельные, случайно ориентированные волокна, которые предпочтительно покрыты полимерным вяжущим составом.

В целях настоящего изобретения под термином «волокно» подразумевают удлиненное тело, длина которого намного превышает размеры ширины и толщины. Формы поперечного сечения волокон, используемых в настоящем изобретении, могут значительно варьировать, при этом волокна могут характеризоваться круглым, прямоугольным или овальным поперечным сечением. Таким образом, термин «волокно» включает в себя нити, ленты, полосы и другие структуры, характеризующиеся постоянным или переменным поперечным сечением, при этом предпочтительно, чтобы волокна характеризовались по существу круглым поперечным сечением. В контексте настоящего документа под термином «пряжа» подразумевают одиночную прядь, состоящую из нескольких волокон. Одиночное волокно может быть сформовано только из одной нити или нескольких нитей. Волокно, сформованное только из одной нити, именуют в настоящем документе либо «однонитевым» волокном, либо «мононитевым» волокном, а волокно, сформованное из нескольких мононитей, именуют в настоящем документе «многонитевым» волокном.

В контексте настоящего изобретения термин «динамический модуль упругости» (Е') композита используют в качестве показателя кинетических свойств (отношения напряжения к деформации) композита, когда указанный композит подвержен знакопеременной деформации при заданной частоте и заданной температуре. Было обнаружено, что прочность сцепления смолы/вяжущего с волокном является более высокой для образцов, характеризующихся более высокими значениями динамического модуля упругости при заданной температуре. Соответственно, могут быть осуществлены обработки, усиливающие связывание между волокнами и смоляным вяжущим, для повышения значения динамического модуля упругости, при этом эффективность указанных обработок может быть установлена путем измерения значения динамического модуля упругости.

Предпочтительный способ для измерения значения динамического модуля упругости композита известен как динамомеханический анализ. Динамомеханический анализ (ДМА) используют для определения вязко-упругих свойств материала, таких как динамический модуль упругости. При осуществлении динамомеханического анализа, испытуемый образец помещают в устройство для проведения динамомеханического анализа, зажимают в крепежном устройстве и подвергают динамической, знакопеременной деформации посредством двигателя, установленного в устройстве. Результирующую характеристику напряжения образца измеряют при помощи преобразователя, установленного в устройстве. Кроме того, измеряют разность фаз между сообщенной синусоидальной деформацией и результирующим синусоидальным напряжением. Принимая во внимания размеры образца, указанная информация может быть использована для определения динамического модуля упругости, или упругой составляющей (динамического модуля упругости) и вязкостной составляющей (модуля потерь) комплексного модуля упругости. Динамомеханический анализ характеризует вязкоупругие свойства, например, под воздействием температуры, различных частот возбуждения, фазовых переходов или химического преобразования образца. Зависящие от температуры измерения могут быть осуществлены посредством помещения образца в испытательный отсек, температура в котором может быть изменена по желанию. Способы и устройства для динамомеханического анализа хорошо известны, например, из патентов США №№5,139,079; 5,710,426; 6,058,784; 6,098,465; 6,146,013; 6,389,906; 6,880,385, каждый из которых ссылкой включен в настоящий документ в степени, согласующейся с ним. Тем не менее, настоящее изобретение не ограничивается этими способами и устройствами, при этом динамомеханический анализ может быть осуществлен с использованием любого устройства для прикладывания регулируемой деформации, подходящего с точки зрения специалиста в данной области техники, включая анализатор Rheometrics Solids Analyzer (RSA II), анализатор RSA-G2 или анализатор RSA 3, выпускаемые компанией ТА Instruments, г. Нью-Касл, Делавер.

Подвергаемые динамомеханическому анализу образцы отрезали от волокнистого композита, содержащего либо тканую, либо нетканую ткань. Указанные волокнистые композиты, как правило, изготовлены из множества непрерывных волокон. При измерении динамического модуля упругости композита согласно настоящему изобретению, испытуемые композиты должны содержать или состоять из множества смежных слоев/пластов на основе волокон, причем каждый слой на основе волокон содержит волокна, характеризующиеся наличием поверхностей, которые, по меньшей мере, частично покрыты полимерным материалом. В контексте настоящего документа, смежные слои на основе волокон могут включать смежные однонаправленные ленты и/или смежные тканые ткани, при этом слои/пласты на основе волокон могут быть расположены смежно друг другу с использованием любой стандартной технологии, известной в данной области техники. Смежные однонаправленные ленты, как правило, расположены в стандартной ориентации с перекрестными расположением пластов 0°/90° для максимального увеличения сопротивления проникновению пуль и осколков (например, определенного согласно стандартному испытанию V50), хотя эта ориентация не является обязательной и не обязательно является оптимальной для минимизации глубины отпечатка композита. Смежные однонаправленные ленты скреплены с использованием полимерного вяжущего материала, как более подробно описано ниже. В отличие от нетканых тканей, тканые ткани не требуют наличия полимерного вяжущего материала для взаимного соединения армирующих волокон для формирования одного слоя на основе волокон. Однако, адгезивный или полимерный вяжущий материал, как правило, необходим для скрепления или объединения нескольких тканых слоев на основе волокон с образованием многослойного волокнистого композита. Соответственно, как правило, необходимо, чтобы клей или полимерный вяжущий материал присутствовал в некоторой форме в составе композита, содержащего, по меньшей мере, некоторое количество слоев тканой ткани, чтобы провести испытание динамического модуля упругости композита. Согласно предпочтительному варианту осуществления перед осуществлением скрепления (отверждения) тканые ткани предварительно пропитывают полимерным вяжущим материалом.

Независимо от того, какой материал используется - тканый или нетканый, при наличии указанного полимерного покрытия, предпочтительно, чтобы покрытие на основе полимерного материала было прочно связано с волокнами. Было неожиданно обнаружено, что динамомеханический анализ может быть использован для оценки прочности сцепления полимерного/смоляного покрытия с волокнами при помощи прикладывания динамической, знакопеременной деформации в направлении, которое смещено от продольной оси однонаправленных волокон в каждом слое/пласте на основе волокон. При сравнении указанного значения внеосевого динамического модуля упругости со значением внеосевого динамического модуля упругости другого композита, причем оба значения измерены при одном и том же угле отклонения от оси, композит с более высокой прочностью сцепления между волокнами и смоляным вяжущим будет характеризоваться более высоким значением динамического модуля упругости.

В связи с этим, как более подробно описано ниже, «сопоставимый» композит будет содержать волокна, смолу, а также характеризоваться пропорциями волокон и смолы, которые аналогичны композиту, с которым его сравнивают, при этом единственным отличием между композитами является прочность сцепления между волокном и смолой. В связи с этим, различие значений динамических модулей упругости указывает на различие прочности сцепления между волокнами и смоляным вяжущим, при этом на прочность сцепления влияет тип осуществляемых обработок поверхности волокон, а также их параметры.

В контексте настоящего документа под термином «внеосевая» синусоидальная деформация подразумевают синусоидальную деформацию, которая приложена в направлении, отличном от направления продольной оси волокон каждого пласта на основе волокон. В композитах 0°/90°, в которых волокна смежных пластов ориентированы ортогонально относительно друг друга, угол отклонения от оси может быть любым углом от 0° до 90°, включая 15°, 30°, 45°, 60°, 75° и т.п., при этом динамомеханический анализ не осуществляют в направлении наибольшей прочности при растяжении волокон. Наиболее предпочтительно синусоидальную деформацию прикладывают под углом 45° относительно продольной оси волокон каждого слоя на основе волокон, что будет составлять 45° относительно волокон во всех пластах на основе волокон композитов 0°/90°. Переменный угол приложения усилия зависит от ориентации волокон образца. В частности, если образец является либо образцом на основе тканой ткани/слоя на основе волокон, либо образом на основе нетканой ткани/многопластового слоя на основе волокон, образец будет содержать волокна с ортогональной ориентацией 0°/90°. В стандартной тканой ткани/слое на основе волокон, как правило, волокна в направлении основы ориентированы перпендикулярно волокнам в направлении утка. В стандартной нетканой ткани/слое на основе волокон, как правило, однонаправленные пласты скреплены (отверждены) таким образом, чтобы волокна каждого отдельного пласта были ориентированы перпендикулярно (0°/90°) друг другу. Согласно предпочтительному процессу по существу прямоугольный образец, характеризующийся шириной, составляющей от приблизительно 6 мм до 8 мм, и длиной, составляющей приблизительно 40 мм, отрезают от большего образца с размерами, например, 12×12 дюймов. Образец отрезают таким образом, чтобы волокна были ориентированы под углом 45° относительно продольного и поперечного направления. Длина образца может изменяться в зависимости от размеров устройства для проведения динамомеханического анализа, а также возможности регулировать зазор между верхним и нижним зажимами. Указанные параметры могут быть легко определены специалистом в данной области техники. Предпочтительное испытание провели на 4-х пластовых, нетканых однонаправленных композитах. Предпочтительно испытание проводили с рабочей частотой 10 радиан/сек (рад/с) и прикладываемой деформацией 0,1%. Затем образец постепенно нагрели от температуры 25°C до 130°C, измеряя значения динамического модуля упругости (Е') с интервалами 1°C. Эти значение могут изменяться, что может быть определено специалистом в данной области техники, в зависимости от факторов, таких как размер испытуемого образца, геометрические характеристики образца, расстояние между концевыми опорами, скорость деформирования и окружающая температура, следовательно, предпочтительно и идеально, чтобы все факторы поддерживались постоянными во время сравнительного испытания. Температура при испытании является чрезвычайно важным фактором, когда измерении динамического модуля упругости материалов, которые включают в себя термопластичные полимеры, поскольку под воздействием более высоких температур происходит размягчение термопластичных полимеров, вызывая изменения свойств материала.

Во всех примерах согласно настоящему изобретению, описанных ниже, осуществляли динамомеханический анализ композитов, содержащих нетканые слои на основе волокон, измеряя значение динамического модуля упругости в диапазоне температур, как описано выше. Каждый композит сформировали из скрепленного множества 4-х пластовых нетканых слоев на основе волокон, причем каждый из указанных слоев состоит из первого пласта, ориентированного под углом 0°, второго пласта, ориентированного под углом 90°, третьего пласта, ориентированного под углом 0°, и четвертого пласта, ориентированного под углом 90°.

Волокнистые композиты согласно настоящему изобретению отличаются от других волокнистых композитов своими более высокими значениями динамического модуля упругости и соответствующими превосходными характеристиками глубины отпечатка при воздействии высокоскоростных поражающих элементов, которые не пробивают изделие из указанных композитов. Улучшения значений динамического модуля упругости волокнистых композитов согласно настоящему изобретению достигают, как минимум, посредством, по меньшей мере, частичного удаления существующего защитного покрытия волокон с поверхности волокон перед формированием из волокон ткани, при этом формирование ткани включает изготовление слоев тканой ткани, слоев нетканой ткани или нетканых пластов на основе волокон. Удаление защитных покрытий волокон перед формированием слоев нетканой ткани или нетканых пластов на основе волокон, или перед сплетением тканых тканей не было ранее известно, поскольку известно, что защитное покрытие волокон обычно является необходимым веществом для улучшения технологических свойств, как описано выше. Например, при изготовлении нетканых тканей, как правило, нанесение защитного покрытия волокон необходимо для уменьшения накопления зарядов статического электричества, предотвращения спутывания волокон, смазывания волокон для того, чтобы они скользили по компонентам ткацкого станка, а также для улучшения когезии волокон во время обработки, в частности, на стадии вытягивания и сложения волокон.

Несмотря на то, что защитные покрытия волокон, как правило, необходимы во время стандартной обработки ткани, они по существу не влияют на конечные свойства ткани. Напротив, поскольку защитное покрытие располагается на поверхностях волокон, оно ухудшает взаимодействие поверхностей волокон друг с другом, а также препятствует прямому поглощению поверхностями волокон впоследствии наносимых адсорбируемых веществ, таких как жидкие или твердые смолы или полимерные вяжущие материалы, которые наносят на волокна, в результате чего адсорбируемые вещества располагаются на поверхности защитного слоя, а не непосредственно на поверхностях волокон. Это вызывает проблемы. В приведенном выше случае защитное покрытие действует в качестве смазки на поверхностях волокон и, следовательно, снижает трение между соседними волокнами. В последнем случае, защитное покрытие препятствует прямому и прочному связыванию впоследствии наносимых материалов с поверхностями волокон, что потенциально препятствует связыванию покрытий со всеми волокнами, а также вызывает риск отслоения при ударном воздействии поражающего элемента. С целью увеличения трения между волокнами, а также обеспечения непосредственного связывания смол или полимерных вяжущих материалов и поверхностей волокон, тем самым, увеличивая прочность сцепления между волокнами и вяжущим, необходимо, чтобы было осуществлено, по меньшей мере, частичное удаление существующего защитного покрытия волокон и предпочтительно по существу полное удаление указанного покрытия со всех или некоторых поверхностей некоторых или всех армирующих волокон, формирующих волокнистый композит.

По меньшей мере, частичное удаление защитного покрытия волокон будет предпочтительно начато после завершения всех стадий вытягивания/растяжения волокон. На стадии мойки волокон или другого удаления защитного покрытия волокон осуществляют удаление защитного покрытия в количестве, достаточном для того, чтобы, открыть, по меньшей мере, некоторые из находящихся под указанным покрытием поверхностей волокон, хотя для удаления различных количеств защитного покрытия следует предусмотреть различные условия удаления. Например, определенные факторы, такие как состав моющего средст