Каталитический реактор с устройством смачивания, оборудованным патрубком для тангенциального нагнетания смачивающей текучей среды. способ применения реактора и способ изготовления реактора

Иллюстрации

Показать всеИзобретение относится к области каталитических реакторов с неподвижным слоем, применяемых для операций гидрообработки углеводородной загрузки, а также к способу применения и способу изготовления такого реактора. Каталитический реактор содержит герметичный корпус, в котором заключены слои твердого катализатора, разделенные промежуточной зоной, содержащей коллекторную тарелку, взаимодействующую с камерой смачивания, расположенной под коллекторной тарелкой, и патрубок для нагнетания смачивающей текучей среды, расположенный в коллекторном пространстве, находящемся в промежуточной зоне над коллекторной тарелкой и на периферии реактора. При этом нагнетательный патрубок выполнен в виде изогнутой трубки, содержащей единственное отверстие, выходящее в коллекторное пространство, причем отверстие находится на конце трубки. При этом конец нагнетательного патрубка содержит трубчатый участок, выполненный таким образом, чтобы нагнетать смачивающую текучую среду в коллекторное пространство по существу в горизонтальном направлении, образующем угол от -10° до +10° относительно направления, касательного к внутренней поверхности стенки корпуса на уровне выхода трубчатого участка, чтобы получать вращательное движение текучей среды на коллекторной тарелке. Изобретение обеспечивает усовершенствование смешивания смачивающей текучей среды с горячими текучими средами. 3 н. и 8 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к области каталитических реакторов типа реакторов с неподвижным слоем, применяемых, в частности, для операций гидрообработки углеводородной загрузки. Изобретением предложена система нагнетания смачивающей жидкости в реактор.

Каталитические реакторы применяют, в частности, в нефтяной и нефтехимической промышленности для обработки углеводородных эфлюентов в ходе реакции гидрообработки. Эти реакции заставляют реагировать углеродсодержащие соединения с водородом в ходе реакций гидрирования, гидродесульфуризации, гидродеазотирования, гидрокрекинга, гидродеароматизации.

Как правило, каталитический реактор выполнен в виде корпуса цилиндрической формы, содержащего один или несколько каталитических слоев, то есть слой твердых веществ, например, в виде экструдатов или шариков, который выполняет роль катализатора реакции гидрообработки. В верхней части в реактор подают реакционную текучую среду, состоящую из углеводородного эфлюента и водорода.

Экзотермическая природа реакций гидрообработки, применяемых при нефтеочистке и в нефтехимии, требует поделить объем твердого катализатора на несколько слоев и производить нагнетание холодной текучей среды для охлаждения реакционной среды и для пополнения реактора реактивами. Нагнетаемая текучая среда может быть жидкостью, как правило, углеводородной фракцией, или газом, например, водородом, в зависимости от назначения. Холодную текучую среду вводят в реактор на уровне устройства, называемого камерой смачивания, а также часто называемого камерой “quench”. Технология применения камеры “quench” в основном предназначена для смешивания горячих текучих сред, поступающих из верхнего слоя, с нагнетаемой холодной текучей средой. После перемешивания текучих сред их опять распределяют по сечению реактора при помощи распределительного устройства, после чего они проникают в каталитический слой, находящийся под распределительной тарелкой.

В документах US 5837208 и WO 2004/041426 представлены примеры устройств смачивания, основанные на сборе горячих текучих сред, нагнетании холодной текучей среды через прямой нагнетательный патрубок в коллекторное пространство, расположенное непосредственно над коллекторной тарелкой, прохождении текучих сред в камеру смачивания и выходе текучих сред сразу над распределительной тарелкой.

В документах US 2002/0039547, FR 2824495, US 6180068 и US 2004/0037759 описаны камеры смачивания, в которых создается вращающийся поток, способствующий перемешиванию. Как правило, вращающийся поток обусловлен тем, каким образом текучие среды поступают в устройство смачивания.

В документах US 5403560 и US 2010/0303685 было предложено применять вращающийся поток текучей среды на коллекторной тарелке до прохождения в камеру смачивания. В этих примерах вращающийся поток получают за счет особой геометрии коллекторных тарелок, например, при помощи спиралевидных элементов, установленных таким образом, чтобы принудительно вращать поток на коллекторной тарелке до его попадания в камеру смачивания. Однако установка спиралевидных вставок или перегородок в реактор приводит к загромождению его внутреннего объема.

В документе US 2004/0234434 раскрыто устройство смачивания, в котором вращающийся поток создают на коллекторной тарелке. Поток возникает в результате нагнетания холодной текучей среды при помощи круглого нагнетательного патрубка в виде тора, содержащего множество выходных каналов. Струи холодной текучей среды направлены наружу относительно оси реактора таким образом, что создают вращающийся поток. Однако такой нагнетательный патрубок является громоздким, и его трудно установить механически и закрепить в реакторе.

В документе US 2011/0123410 описано устройство смачивания, в котором вращающийся поток создают на выходе камеры смачивания. Выход камеры смачивания расположен над перфорированной пластиной, что способствует созданию вращающегося потока.

Задачей настоящего изобретения является усовершенствование смешивания смачивающей текучей среды с горячими текучими средами за счет расположения патрубка нагнетания текучей среды на периферии реактора на уровне коллекторной тарелки таким образом, чтобы создавать на тарелке вращающийся поток. Настоящим изобретением предлагается использовать нагнетательный патрубок, возможно изогнутый, выходящий над коллекторной тарелкой вблизи корпуса реактора и производящий струю, направление которой является по существу касательным к корпусу реактора, чтобы быстро и эффективно получать вращательное движение текучей среды на коллекторной тарелке.

В настоящей заявке описан каталитический реактор, содержащий герметичный корпус, в котором заключены по меньшей мере два слоя твердого катализатора, разделенные промежуточной зоной, содержащей коллекторную тарелку, взаимодействующую с камерой смачивания, расположенной под коллекторной тарелкой. Реактор содержит патрубок для нагнетания смачивающей текучей среды, при этом патрубок расположен в коллекторном пространстве, находящемся в промежуточной зоне над коллекторной тарелкой. Нагнетательный патрубок выполнен в виде трубки, содержащей единственное отверстие, выходящее в коллекторное пространство, при этом отверстие находится на конце трубки. Максимальный промежуток между корпусом и нагнетательным патрубком составляет от 0 до 40 см, чтобы можно было располагать нагнетательный патрубок на периферии реактора. Конец нагнетательного патрубка содержит трубчатый участок, выполненный таким образом, чтобы нагнетать смачивающую текучую среду в коллекторное пространство по существу в горизонтальном направлении, образующем угол от -10° до +10° относительно направления, касательного к стенке корпуса на уровне упомянутого трубчатого участка.

Патрубок может выходить на стенку корпуса таким образом, чтобы нагнетать текучую среду в направлении, образующем угол от -10° до +10° относительно горизонтального направления.

Конец нагнетательного патрубка может быть выполнен в виде прямого трубчатого участка, образующего угол от -10° до +10° относительно направления, касательного к стенке корпуса на уровне отверстия патрубка.

Прямой трубчатый участок может образовать угол от -10° до +10° относительно горизонтального направления.

Патрубок может представлять собой трубку длиной от 5 см до 50 см, измеренной в коллекторном пространстве.

Патрубок можно расположить на расстоянии менее 40 см от корпуса и на расстоянии менее 20 см от коллекторной тарелки.

Реактор может содержать тарелку распределения газа и жидкости, расположенную под камерой смачивания.

Реактор может содержать перфорированную пластину, расположенную между камерой смачивания и распределительной тарелкой.

Объектом изобретения является также применение реактора в соответствии с изобретением, в котором через упомянутый патрубок нагнетают текучую среду, содержащую по меньшей мере 70% по объему жидкости. Кроме того, через упомянутый патрубок можно нагнетать текучую среду со скоростью от 1 до 15 м/с.

Объектом изобретения является также способ изготовления реактора в соответствии с изобретением, в котором производят переустройство уже существующего реактора посредством замены старого патрубка нагнетательным патрубком, конец которого содержит трубчатый участок, выполненный с возможностью нагнетания текучей среды в коллекторное пространство по существу в горизонтальном направлении, образующем угол, составляющий от -10° до +10°, по отношению к направлению, касательному к стенке корпуса на уровне упомянутого трубчатого участка.

Устройство в соответствии с изобретением позволяет добиваться отличных показателей смешивания, что проиллюстрировано ниже примерами.

Кроме того, нагнетательный патрубок в соответствии с изобретением имеет небольшие габариты по сравнению с близкими аналогами, в частности, по сравнению с устройством, описанном в документе US 2004/0234434. Таким образом, механический монтаж нагнетательного патрубка на тарелке является легким и не требует больших затрат. Кроме того, в результате этого можно уменьшить высоту коллекторного пространства над коллекторной тарелкой. Следовательно, при одинаковом внутреннем объеме реактора применение настоящего изобретения обеспечивает выигрыш в объеме твердого катализатора.

Кроме того, настоящее изобретение можно применять в существующих установках. В частности, предпочтительно настоящее изобретение может заменить устройство смачивания с прямым нагнетательным патрубком, чтобы повысить характеристики смачивания. Кроме того, изменяя положение решетки, на которой расположен слой твердого катализатора, можно уменьшить коллекторное пространство и, следовательно, получить дополнительный объем, который можно использовать для проведения реакции.

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания со ссылками на прилагаемые чертежи, на которых:

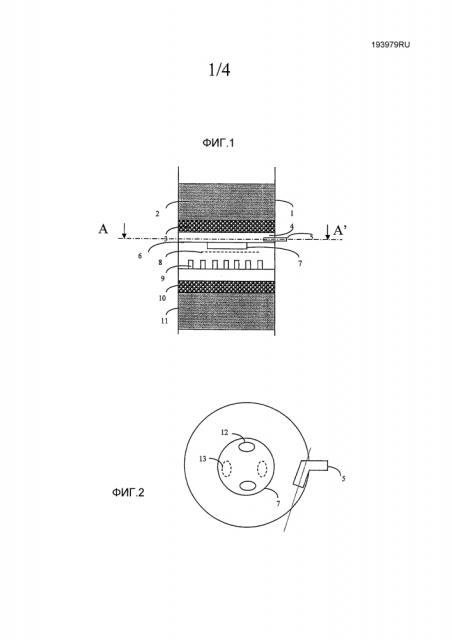

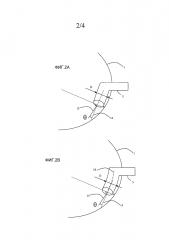

Фиг.1, 2, 2А и 2В изображают схематичный вид устройства смачивания в реакторе в соответствии с изобретением.

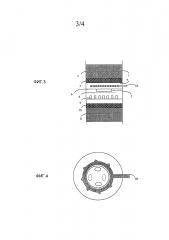

Фиг.3 и 4 - два известных устройства смачивания.

Фиг.5 изображает кривые эффективности устройства смачивания в соответствии с изобретением и двух известных устройств.

На фиг.1 показан участок реактора, в котором осуществляют реакцию гидрообработки. Реактор состоит из герметичного корпуса 1, содержащего, по меньшей мере, один слой твердого катализатора 2. Корпус 1 может иметь форму цилиндра, закрытого на своих концах. Как правило, ось цилиндра ориентирована в вертикальном направлении. Например, цилиндр может иметь диаметр от 1 до 10 метров и высоту от 3 до 20 метров. В верхней части в реактор поступает реакционная текучая среда, состоящая из газа и жидкости, например, загрузка из жидких углеводородов и из газообразного водорода. Реакционная текучая среда проходит в нисходящем вертикальном направлении в корпусе 1, в частности, под действием силы тяжести. Иначе говоря, газ и жидкость проходят прямотоком сверху вниз в реакторе. Реакция между реактивами происходит в присутствии твердого катализатора, который может иметь форму экструдатов или шариков, расположенных между двумя решетками, образуя слой, как правило, простирающийся по всему горизонтальному сечению внутреннего объема корпуса. Учитывая экзотермический характер реакции, объем твердого катализатора поделен на несколько слоев. На фиг.1 показаны два слоя 2 и 11 твердых катализаторов.

Слой 2 твердого катализатора уложен на слой 3 твердых инертных гранул, часто называемый “grading”. Слой 3 лежит на решетке. Между решеткой, на которой находится слой 3, и коллекторной тарелкой 6 находится пустое пространство 4. Проходящие через слой 2 газ и жидкость попадают в пустое пространство 4, называемое в дальнейшем коллекторным пространством. Коллекторная тарелка 6 позволяет собирать жидкость и газ, поступающие в коллекторное пространство 4. Таким образом, коллекторная тарелка является первым механическим элементом на пути жидкости и газа, циркулирующих в коллекторном пространстве 4. Например, коллекторная тарелка представляет собой горизонтальный диск, который перекрывает внутреннее сечение корпуса 1.

Согласно изобретению, нагнетательный патрубок 5 позволяет вводить холодную текучую среду снаружи реактора в коллекторное пространство 4. Патрубок 5 содержит участок трубки, который выходит в коллекторное пространство 4. Предпочтительно трубка содержит только одно отверстие, выходящее в пространство 4, и это отверстие находится на уровне конца трубки.

На фиг.2 представлен вид в разрезе реактора, показанного на фиг.1, по плоскости разреза АА’. Форму и, в случае необходимости, размеры трубки, образующей патрубок 5, выбирают таким образом, чтобы направление струи текучей среды на выходе патрубка было по существу горизонтальным и по существу касательным к стенке корпуса 1. На фиг.2А и 2В представлены две формы патрубка 5 в соответствии с изобретением. Например, как показано на фиг.2А, конец патрубка имеет форму трубки, например, прямой трубки, то есть проходит в прямом направлении. Например, патрубок может иметь форму цилиндра круглого сечения или форму усеченного конуса. Например, конец патрубка 5 может быть цилиндром круглого сечения диаметром D. В альтернативном варианте, показанном на фиг.2В, патрубок 5 может иметь форму трубки с криволинейной осью. Например, патрубок 5 является трубкой круглого сечения с постоянным диаметром D, при этом ось 16 трубки образует дугу окружности, концентричной с окружностью, описанной корпусом 1 в горизонтальной плоскости.

Размеры патрубка 5 определяют таким образом, чтобы направлять холодную текучую среду в направлении, по существу касательном к стенке корпуса 1. Как показано на фиг.2А и 2В, конец патрубка 5 образован участком трубки, проходящим вдоль прямой 14. Направление, касательное к стенке корпуса 1 на уровне выходного отверстия патрубка 5, показано прямой 15. Например, согласно изобретению, направление выходящей из патрубка струи текучей среды является по существу касательным к внутренней поверхности стенки корпуса 1 на уровне выхода, то есть направление струи образуют угол θ, составляющий от -10° до +10°, предпочтительно от -5° до +5° по отношению к касательной к внутренней поверхности корпуса 1 на уровне выхода патрубка 5, то есть по отношению к прямой 15.

Кроме того, размеры патрубка 5 определяют таким образом, чтобы направлять холодную текучую среду по существу в горизонтальном направлении. Например, направление струи текучей среды, выходящей из патрубка, то есть направление, в котором проходит трубка, образующая конец патрубка на уровне выхода, может быть по существу горизонтальным. Например, направление струи образует угол, составляющий от -10° до +10°, предпочтительно от -5° до +5° по отношению к горизонтальному направлению.

Патрубок располагают вблизи стенки корпуса 1 и вблизи коллекторной тарелки 6. Например, максимальный промежуток между стенкой корпуса 1 и патрубком составляет от 0 до 40 см, предпочтительно от 0 до 30 см. Например, максимальный промежуток между поверхностью коллекторной тарелки и патрубком составляет от 0 до 10 см. Предпочтительно длина патрубка 5 в коллекторном пространстве 4 является небольшой, например, от 5 до 50 см, предпочтительно от 5 до 20 см. Таким образом, отверстие, находящееся на конце патрубка, может выходить на расстоянии менее 40 см, предпочтительно менее 30 см от корпуса 1. Кроме того, отверстие может выходить на расстоянии менее 10 см от коллекторной тарелки.

Простая форма патрубка 5 и небольшие размеры патрубка 5 по отношению к размерам реактора позволяют применять систему нагнетания в соответствии с изобретением в рамках переустройства установки, часто называемого “rewamping”. Действительно, патрубок 5 можно установить вместо патрубка в существующем реакторе, например, в реакторе, описанном в документах US 7314602 или US 2004/0234434.

Как показано на фиг.1, коллекторная тарелка 6 сообщается с камерой 7 смачивания, функцией которой является перемешивание жидкости и газа, собираемых на тарелке 6. Камера 7 может иметь разную геометрическую форму. Как показано на фиг.2, камера смачивания содержит два входных отверстия 12, сообщающихся с коллекторным пространством 4 через тарелку 6. Таким образом, текучие среды, собираемые на тарелке 6, проходят в камеру 7 смачивания через отверстия 12. Газообразные и жидкие текучие среды смешиваются в камере 7, которая может иметь разные внутренние конфигурации. Например, смесительную камеру 7 можно выполнить согласно документу FR 2824495. Кроме того, камера 7 смачивания содержит два выходных отверстия 13, сообщающихся с пространством, находящимся под камерой 7. Например, отверстия 13 выполнены на дне камеры 7 и расположены в шахматном порядке относительно входных отверстий 12.

Горизонтальное и тангенциальное нагнетание патрубком 5 холодной текучей среды на тарелку 6 позволяет создать вращающийся поток текучей среды на тарелке 6. С учетом того, что патрубок установили вблизи корпуса 1, и с учетом центрального положения отверстий 12 вращающийся поток проходит по спирали в направлении снаружи внутрь тарелки 6. Этот вращающийся поток значительно улучшает смешивание и гомогенизацию температур между горячими текучими средами, выходящими из слоя 2, и холодной текучей средой, нагнетаемой через патрубок 5. Предпочтительно нагнетают текучую среду, содержащую не менее 70% и даже 80% по объему жидкости, чтобы инерция нагнетаемой жидкости способствовала лучшему вращательному движению текучей среды на тарелке 6. Кроме того, чтобы обеспечить вращательное движение, холодную текучую среду можно нагнетать через патрубок 5 со скоростью, предпочтительно составляющей от 1 до 15 м/с. Например, форму и размеры можно адаптировать в зависимости от давления, при котором находится холодная текучая среда, чтобы нагнетать текучую среду со скоростью от 1 до 15 м/с в коллекторное пространство 4.

Как показано на фиг.1, под камерой 7 смачивания находится распределительная тарелка 9. В документе US 6093373 описан пример выполнения распределительной тарелки. Тарелка 9 позволяет распределять выходящие из камеры 7 текучие среды на слое катализатора 11. Тарелка 9 оборудована распределительными элементами, например, каналами, для распределения газа и жидкости по всей площади сечения реактора. В случае необходимости, между тарелкой 9 и камерой 7 устанавливают тарелку 8 предварительного распределения с целью разрушения струй текучих сред, выходящих из камеры 7, чтобы не мешать работе распределительной тарелки 9. Например, тарелка 8 выполнена в виде перфорированной пластины. Для улучшения равномерности потока текучей среды в слое 2 над слоем 11 можно расположить слой 10 твердых инертных гранул, часто называемый “grading”.

Представленные ниже примеры позволяют сравнить характеристики нагнетания смачивающей текучей среды в заявленном реакторе с известными техническими решениями.

Эффективность предложенной системы сравнивают с эффективностью устройства с прямым патрубком, показанным на фиг.3, и с эффективностью устройства с круглым патрубком, показанным на фиг.4.

На фиг.3 показано устройство смачивания с прямым патрубком, аналогичное устройству, раскрытому в документе US 7314602. Обозначения на фиг.3, идентичные с обозначениями на фиг.1, относятся к одинаковым элементам. Как показано на фиг.3, нагнетательный патрубок 5А является прямой перфорированной трубкой, которая распределяет холодную текучую среду в различные места на коллекторной тарелке 6.

На фиг.4 показано устройство смачивания с круглым нагнетательным патрубком 5В, аналогичным патрубку, раскрытому в документе US 2004/0234434.

Использовали холодный макет для сравнения характеристик смешивания между тремя разными конфигурациями смачивания, показанными на фиг.2, на фиг.3 и на фиг.4.

Макет выполнен в виде прямого цилиндра в вертикальном положении, сечение которого имеет диаметр 0,48 м. Макет содержит слой катализатора высотой 1 м. Пустое пространство, где происходит сбор текучих сред над коллекторной тарелкой 6, имеет высоту 20 см.

Через верхнюю часть цилиндра подают смесь воды и воздуха под давлением 1 бар и при 50°С. Испытания были проведены при разных поверхностных скоростях газа (Vsg) и жидкости (Vsl) на входе верхнего слоя. Если поверхностная скорость жидкости (Vsl), поступающей в верхний слой, меньше 1 см/с, то смачивающая текучая среда является газообразной. Если поверхностная скорость жидкости (Vsl), поступающей в верхний слой, превышает 1 см/с, то смачивающая текучая среда является жидкой. Для всех трех конфигураций были произведены тесты при 0,002 м/с, 0,005 м/с и 0,008 м/с с нагнетанием газа (воздуха), и были произведены тесты при 0,015м/с и 0,02 м/с с нагнетанием жидкости (воды).

В трех исследуемых конфигурациях используют одинаковую камеру смачивания, и только форма патрубка, нагнетающего смачивающую текучую среду, отличается от одной конфигурации к другой.

Для трех конфигураций камера смачивания идентична камере 7, схематично показанной на фиг.1 и 2. Отверстия 12 и 13 являются круглыми и имеют диаметр 3 см.

В конфигурации 1, показанной на фиг.1 и 2А и соответствующей конфигурации в соответствии с изобретением, нагнетательный патрубок представляет собой изогнутую трубку диаметром D, равным 2см, приклеенную к стенке колонны и к коллекторной тарелке. Конец патрубка 5 представляет собой прямой цилиндр, ось которого ориентирована идеально по касательной к цилиндрической стенке макета.

В конфигурации 2, показанной на фиг.3 и не относящейся к изобретению, патрубок 5А является прямым цилиндром с внутренним диаметром 3 см, содержащим 6 отверстий диаметром 1 см.

В конфигурации 3, показанной на фиг.4 и не относящейся к изобретению, патрубок 5В является круглым в виде тора диаметром 20 см и с внутренним диаметром 3 см. Тор оснащен семью выходными отверстиями диаметром 1 см, ориентированными под углом 45° относительно тангенциального направления.

Для каждой тестируемой конфигурации на входе нижнего слоя и в слое “grading” были установлены шесть термопар. Максимальное отклонение температуры, измеряемое этими термопарами, определяет остаточное температурное отклонение, обозначаемое ΔТ, и служит для сравнения конфигураций.

Результаты представленные на фиг.5, показывают изменение Vsl в м/с в зависимости от ΔТ в °С. Результаты приведены в зависимости от поверхностной скорости жидкости Vsl, так как они оказались мало чувствительными к поверхностной скорости газа Vsg. Крестиками показаны результаты для конфигурации 1, кружками показаны результаты для конфигурации 3, и треугольниками - результаты для конфигурации 2.

Следует отметить несколько важных моментов по результатам, представленным на фиг.5:

- наилучшие характеристики получены с нагнетательным патрубком в виде изогнутой трубки согласно конфигурации 1 в соответствии с изобретением,

- характеристики, полученные с изогнутым патрубком в конфигурации 1, выше при использовании жидкой смачивающей текучей среды (Vsl>1см/с), чем с газообразной смачивающей текучей средой. Это связано с инерцией холодной жидкости, проявляющейся больше, чем в холодном газе, что позволяет легче придавать вращательное движение жидкости на коллекторной тарелке.

- характеристики, полученные с патрубком в виде тора в конфигурации 3, близки к результатам, полученным с патрубком в виде изогнутой трубки в конфигурации 1 в соответствии с изобретением, при использовании газообразной смачивающей текучей среды и слегка ниже при использовании жидкой смачивающей текучей среды.

Следовательно, конфигурация 1 в соответствии с изобретением дает лучшие результаты, чем патрубки в конфигурациях 2 и 3, при этом она является более легкой, характеризуется более простым механическим монтажом и является менее габаритной. Таким образом, устройство в соответствии с изобретением дает очень большие преимущества.

1. Каталитический реактор, содержащий герметичный корпус (1), в котором заключены по меньшей мере два слоя твердого катализатора (2; 11), разделенные промежуточной зоной, содержащей коллекторную тарелку (6), взаимодействующую с камерой (7) смачивания, расположенной под коллекторной тарелкой (6), при этом реактор содержит патрубок (5) для нагнетания смачивающей текучей среды, отличающийся тем, что нагнетательный патрубок (5) расположен в коллекторном пространстве (4), находящемся в промежуточной зоне над коллекторной тарелкой (6) и на периферии реактора, причем нагнетательный патрубок (5) выполнен в виде изогнутой трубки, содержащей единственное отверстие, выходящее в коллекторное пространство, при этом отверстие находится на конце трубки, причем максимальный промежуток между корпусом (1) и нагнетательным патрубком (5) составляет от 0 до 40 см, причем конец нагнетательного патрубка (5) содержит трубчатый участок, выполненный таким образом, чтобы нагнетать смачивающую текучую среду в коллекторное пространство (4) по существу в горизонтальном направлении, образующем угол от -10° до +10° относительно направления, касательного к внутренней поверхности стенки корпуса (1) на уровне выхода упомянутого трубчатого участка, чтобы получать вращательное движение текучей среды на коллекторной тарелке (6).

2. Реактор по п. 1, отличающийся тем, что патрубок (5) выходит на стенку корпуса (1) таким образом, чтобы нагнетать текучую среду в направлении, образующем угол от -10° до +10° относительно горизонтального направления.

3. Реактор по одному из пп. 1 или 2, отличающийся тем, что конец нагнетательного патрубка (5) выполнен в виде прямого трубчатого участка, образующего угол (θ) от -10° до +10° относительно направления, касательного к стенке корпуса (1) на уровне отверстия патрубка.

4. Реактор по п. 3, отличающийся тем, что прямой трубчатый участок образует угол от -10° до +10° относительно горизонтального направления.

5. Реактор по п. 1, отличающийся тем, что патрубок (5) представляет собой трубку длиной от 5 см до 50 см, измеренной в коллекторном пространстве (4).

6. Реактор по п. 5, отличающийся тем, что патрубок (5) расположен на расстоянии менее 30 см от корпуса (1) и на расстоянии менее 20 см от коллекторной тарелки (6).

7. Реактор по п. 1, содержащий тарелку (9) распределения газа и жидкости, расположенную под камерой (7) смачивания.

8. Реактор по п. 7, содержащий перфорированную пластину (8), расположенную между камерой (7) смачивания и распределительной тарелкой (9).

9. Способ применения реактора по одному из пп. 1-8, отличающийся тем, что через упомянутый патрубок (5) нагнетают текучую среду, содержащую по меньшей мере 70% по объему жидкости.

10. Способ по п. 9, в котором через упомянутый патрубок (5) нагнетают текучую среду со скоростью от 1 до 15 м/с.

11. Способ получения реактора по одному из пп. 1-8, в котором производят переустройство уже существующего реактора посредством замены старого патрубка нагнетательным патрубком (5), конец которого содержит трубчатый участок, выполненный с возможностью нагнетания текучей среды в коллекторное пространство по существу в горизонтальном направлении, образующем угол, составляющий от -10° до +10°, по отношению к направлению, касательному к стенке корпуса на уровне упомянутого трубчатого участка.