Абразивный порошок для обработки поверхностей и его применение

Иллюстрации

Показать всеИзобретение относится к составам на основе оксидов для абразивной обработки поверхностей и может быть использовано для удаления загрязнений и коррозии, окалины, старой краски, струйной очистки зданий и сооружений, нефтеналивных емкостей, отложений морских и речных судов. Абразивный порошок состоит из конвертерного шлака металлургического производства и содержит 96-99,9 мас.% смеси соединений: портландит (СаО⋅H2O), магнетит (Fe3O4), брусит (Mg(OH)2), кальцит (CaCO3), сперрит (2Ca2SiO4⋅CaCO3), алюминат кальция (5СаО⋅3Al2O3), шпинель (MgAl2O4), периклаз (MgO), силикат кальция (Ca2SiO4) и 0,1-4 мас.% таких элементов как S, и/или Mn, и/или Cr, и/или Zn, и/или Ti, и/или V. Не менее 95 мас.% частиц порошка имеют изометрическую окатанную форму, а остальные частицы имеют неизометрическую удлиненную форму. Обеспечивается повышение эффективности и качества обработки поверхностей за счет увеличения прочности абразивного порошка. 2 н.п. ф-лы, 3 табл.

Реферат

Изобретение относится к составам на основе оксидов для абразивной обработки различных поверхностей и может быть использовано для удаления загрязнений и коррозии, окалины, старой краски. Может быть использовано для струйной очистки зданий и сооружений, нефтеналивных емкостей, прочих емкостей.

Отдельным аспектом использования является применение изобретения для очистки донных отложений морских и речных судов.

Существует множество способов предотвращения коррозии с целью увеличения срока службы металлических конструкций в коррозионных средах. Для этих целей используют защитные покрытия, повышающие устойчивость к коррозии. Однако важно перед нанесением покрытия тщательно очистить и подготовить поверхность.

В настоящее время известен способ подготовки металлической панели и обеспечения хорошего связывания между покрытием и металлической панелью, которым является абразивно-струйная или пескоструйная очистка металлической поверхности. Однако могут использоваться другие способы для получения требуемого огрубления поверхности и очистки поверхности от краски и ржавчины, необходимых для связывания пластмассовых материалов. В идеальном случае поверхность должна быть очищена от грязи, пыли, нефтепродуктов и воды.

Известен способ абразивно-струйной очистки поверхностей металлов (патент RU 2463152, опубл. 2012). Данный способ включает подачу сжатого воздуха под давлением, образование абразивно-воздушной смеси, подачу ее в сопло для ускорения и выброса на обрабатываемую поверхность с добавлением азота в воздушную смесь перед образованием абразивно-воздушной смеси.

Недостаток известного способа при обработке внутренних поверхностей связан с невысокой производительностью за счет использования одного сопла для подачи сжатого воздуха и его ручного перемещения вдоль обрабатываемой поверхности. Другим недостатком является высокая стоимость реализации способа, так как требуется камера закрытого типа с рециркуляцией воздуха и баллоны с газообразным азотом.

В качестве абразивов можно использовать отходы металлургического производства. Абразивный порошок - это продукт, получаемый из гранулированных шлаков металлургических заводов.

Так в RU 2141535 опубл. 1999 описан шлам металлургического производства известково-магнезиального состава с содержанием в нем оксидов железа 5-15%, который получают смешением железосодержащего материала с доломитом.

При этом увеличение процентного содержания оксидов железа, алюминия и кремния обеспечивает высокую прочность абразивного порошка, дает возможность повторного использования очищенного отработанного абразивного порошка за счет увеличения его прочности.

Наиболее близким аналогом (прототипом) изобретения, является RU 2518842 C1, C09K 3/14, опубл. 2014, в котором описан абразив, являющийся продуктом отходов металлургического производства состава: оксид железа II (FeO) 14,0-50,0; оксид железа III (Fe203) 2,0-10,0; оксид кремния (SiO2) 20,0-45,0; оксид алюминия (Al2O3) 2,0-10,0; оксид кальция (СаО) до 20,0; оксид магния (MgO) до 8,0; оксид марганца (MnO) до 1,5; растворимые хлориды не более 0,001. Размер зерен не однороден: количество частиц более 2,5 мм от 5 до 20% по массе, в том числе свыше 10 мм не более 1%.

Недостатком известного абразивного порошка является то, что он не обладает достаточно высокой прочностью и, соответственно, эффективностью при обработке поверхностей.

Технический результат - получение экономичного, высокоэффективного абразивного порошка, позволяющего достичь высокого качества очистки обрабатываемой поверхности.

Технический результат достигается заявленным изобретением, согласно которому абразивный порошок для обработки поверхностей состоит из конвертерного шлака металлургического производства и характеризуется тем, что содержит 96-99,9 мас % смеси соединений:

портландит (СаО⋅H2O),

магнетит (Fe3O4),

брусит (Mg(OH)2),

кальцит (СаСО3),

сперрит (2Ca2SO4⋅CaCO3),

алюминат кальция (5СаО⋅3Al2O3),

шпинель (MgAl2O4),

периклаз (MgO),

силикат кальция (Ca2SiO4)

и 0,1-4 мас %, прочих элементов, выбранных из ряда S и/или Mn и/или Cr и/или Zn и/или Ti и/или V, при этом не менее 95 мас % частиц порошка имеют изометрическую окатанную форму, а остальные частицы имеют неизометрическую удлиненную форму.

Вторым из группы изобретений является применение абразивного порошка, состоящего из конвертерного шлака металлургического производства с содержанием 96-99,9 мас % смеси соединений:

портландит (СаО⋅H2O),

магнетит (Fe3O4),

брусит (Mg(OH)2),

кальцит (СаСО3),

сперрит (2Ca2SiO4⋅CaCO3),

алюминат кальция (5СаО⋅3Al2O3),

шпинель (MgA12O4),

периклаз (MgO),

силикат кальция (Ca2SiO4)

и 0,1-4 мас %, прочих элементов, выбранных из ряда S и/или Мn и/или Cr и/или Zn и/или Ti и/или V, у которого не менее 95 мас % частиц порошка имеют изометрическую окатанную форму, а остальные частицы имеют неизометрическую удлиненную форму в качестве порошка свободного зерна для абразивной обработки наружных поверхностей водных судов.

За счет наличия Fe мелкой фракции и прочих элементов эффективно использовать при обработке поверхностей, как абразивом (зачистка пред краской-корабли, емкости и т.д.).

Фракции зерна - 0*2, 0*5 целесообразны при использовании абразивного материала для механической обработки различных поверхностей струйным методом.

Массовая доля влаги в порошке составляет не более 14,0%.

По шкале Мооса твердость образцов абразивного материала составляет 5-6.

Измерение удельной активности радионуклидов проводилось в соответствии с методикой измерения удельной активности природных радионуклидов, Цезия-137, Стронция-90 в пробах объектов окружающей среды и продукции предприятий.

Удельная активность природных радионуклидов составила: Ra226=7±1 Бк/кг; Th232=4,0±0,6 Бк/кг; K<30 Бк/кг.

Значение удельной эффективной активности составило 14±2 Бк/кг. В соответствии с ГОСТ 30108-94 «Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов» приведены классы опасности материала в зависимости от значения удельной эффективной активности природных радионуклидов.

Анализируемый абразивный материал согласно ГОСТ 30108-94 «Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов» относится к I классу материала и может использоваться во всех видах строительства.

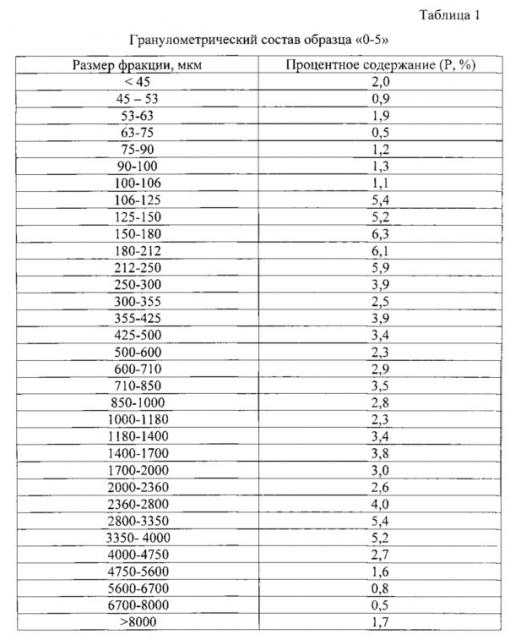

Результаты анализа гранулометрического состава позволяют рекомендовать к использованию в качестве абразивного материала, в частности шлифовального порошка, в соответствии с ГОСТ Р 52381-2005 «Материалы абразивные. Зернистость и зерновой состав шлифовальных порошков. Контроль зернистого состава» исследуемый образец «0-5». Присвоение образцу зернистости в соответствии с ГОСТ Р 52381-2005 возможно в случае дополнительного рассева пробы.

Использование в качестве абразивного материала, в частности шлифовального порошка, в соответствии с ГОСТ Р 52381-2005«Материалы абразивные. Зернистость и зерновой состав шлифовальных порошков. Контроль зернистого состава» исследуемого образца«5-10» возможно только в случае дезинтеграции материала с последующим рассевом на ситах.

Абразивный порошок получают следующим образом.

Абразивный порошок - это продукт, получаемый из несортированного отсева сталеплавильного щебня конвертерного производства фракций 0*5, 0*10, 5*10 металлургических заводов. Шлак по своим физико-химическим показателям соответствует следующим требованиям: размер зерен шлака имеют изотермическую окатанную форму, гранулы имеют фракционный состав от 0 до 10 мм. Гранулометрия фракционных составов 0*5, 0*10, 5*10 представлена в таблицах 1, 2 и подтверждает его использование в качестве абразивного материала в рамках ГОСТа Р52381-2005 «Материалы абразивные»:

Шлак содержит в своем составе оксиды алюминия, железа, магния, марганца, кальция, кремния. Уровень радиоактивности шлака - 14 Бк/кг, что классифицирует его согласно гигиеническим нормативам к I классу с дальнейшим использованием во всех видах строительства согласно ГОСТ 30108-94 «Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов».

Для получения необходимого продукта используется следующий технологический комплекс. Из буферного склада ковшовыми погрузчиками шлак с влажностью не менее 10% попадает в приемный бункер (оснащен колосниковой решеткой для исключения попадания крупных посторонних вкраплений), откуда транспортерной лентой попадает в сушильную установку, оснащенную потоковыми датчиками влажности для недопущения пересушки материала. Высушенный материал поступает в систему воздушных классификаторов с группой циклонов для выделения пылевидных мелкодисперсных фракций 0*0,2 и 0*0,63. Материал с модулем крупности от 0,63 мм поступает в грохот линейно-кругового движения (основан на принципе каскадно-гравитационной классификации, с разделением частиц в воздушном потоке по их крупности) для рассева конечных продуктов согласно подбору необходимого фракционного состава абразивного порошка. Система аспирации грохота совмещена с аспирацией комплекса классификации и выполнена на основе рукавного фильтра. Представленная линия позволяет получить одновременно 4 класса готовых продуктов.

Готовая продукция, просушенная и имеющая заданный фракционный состав, попадает в бункер готовой продукции для дальнейшей фасовки через систему весовых дозаторов для коммерческой точности затарки.

Указанные в формуле изобретения диапазоны количественных характеристик определены авторами как оптимально возможные для реализации назначения заявленной группы изобретений и достижения технического результата.

Необходимо подчеркнуть, что соотношение соединений в смеси: портландита (СаО⋅H2O), магнетита (Fe3O4), брусита (Mg(OH)2), кальцита (СаСО3), сперрита (2Ca2SiO4⋅CaCO3), алюмината кальция (5СаО⋅3Al2O3), шпинели (MgAl2O4), периклаза (MgO) и силиката кальция (Ca2SiO4) может быть практически любым.

Важным является именно их общее количество от 92 до 99,9 мас % в порошке.

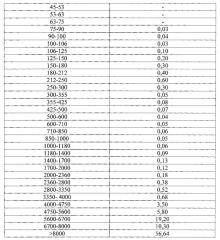

В качестве отдельных примеров в Таблице 3 приведены составы с общим содержанием элементов по различным фракциям по результатам дифрактометрического анализа.

Абразив заявленного состава применяли для очистки морских судов перед нанесением защитного покрытия. Испытания показали увеличение срока службы покрытия с предварительной очисткой заявленным составом на 10-18% по сравнению с аналогами.

Кроме того, основными сегментами потребления абразивного порошка заявленного состава могут также явиться - машиностроительный комплекс, вагоноремонтные, авиаремонтные, судоремонтные заводы, лакокрасочная промышленность, предприятия стекольного производства, строительные компания производящие ремонт фасадов зданий.

1. Абразивный порошок для обработки поверхностей, содержащий соединения кальция, железа, кремния, магния, алюминия, отличающийся тем, что он состоит из конвертерного шлака металлургического производства и содержит 96-99,9 мас.% смеси соединений:

портландит (СаО⋅H2O),

магнетит (Fe3O4),

брусит (Mg(OH)2),

кальцит (СаСО3),

сперрит (2Ca2SiO4⋅CaCO3),

алюминат кальция (5СаО⋅3Al2O3),

шпинель (MgAl2O4),

периклаз (MgO),

силикат кальция (Ca2SiO4)

и 0,1-4 мас.%, прочих элементов, выбранных из ряда S, и/или Mn, и/или Cr, и/или Zn, и/или Ti, и/или V, при этом не менее 95 мас.% частиц порошка имеют изометрическую окатанную форму, а остальные частицы имеют неизометрическую удлиненную форму.

2. Применение абразивного порошка, состоящего из конвертерного шлака металлургического производства с содержанием 96-99,9 мас.% смеси соединений:

портландит (СаО⋅H2O),

магнетит (Fe3O4),

брусит (Mg(OH)2),

кальцит (СаСО3),

сперрит (2Ca2SiO4⋅CaCO3),

алюминат кальция (5СаО⋅3Al2O3),

шпинель (MgAl2O4),

периклаз (MgO),

силикат кальция (Ca2SiO4)

и 0,1-4 мас.%, прочих элементов, выбранных из ряда S, и/или Mn, и/или Cr, и/или Zn, и/или Ti, и/или V, у которого не менее 95 мас. % частиц порошка имеют изометрическую окатанную форму, а остальные частицы имеют неизометрическую удлиненную форму, в качестве порошка свободного зерна для абразивной обработки наружных поверхностей водных судов.