Генератор мелкодисперсных образований

Иллюстрации

Показать всеИзобретение относится к области исследований болидных следов в верхних слоях атмосферы, а более конкретно предназначено для формирования мишеней из равно распределенных мелкодисперсных образований на траектории движения космических тел. В генераторе мелкодисперсных образований осевой выталкиватель выполнен в форме поршня и размещен внутри жестко закрепленного на носителе цилиндрического корпуса. Рабочая поверхность поршня имеет ступени. Диаметр каждой из ступеней определен из соотношения: di=n⋅D/(1+n)⋅i, где di - диаметр ступени рабочего профиля поршня; n - общее количество ступеней; D - диаметр поршня; i=(1…n) - номер ступени от центра. Положительный угол склонения ступеней относительно торца поршня равен: , где θo - угол склонения центральной ступени; - безразмерная скорость поступательного движения. Техническим результатом изобретения является обеспечение возможности формирования на заданных расстояниях (10, 20 и 30 м) от носителя правильной формы линзы дисперсных образований с равномерным распределением фракций функционального наполнения неотделяемого корпуса генератора. 2 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к области исследований болидных следов в верхних слоях атмосферы, а более конкретно предназначено для формирования мишеней из равно распределенных мелкодисперсных образований на траектории движения космических тел.

Уровень данной области техники характеризует патент RU 2114767 С1, В01D 1/16, 1998 г. на устройство для разбрасывания сыпучих материалов с летательного аппарата, содержащего бункер с дозирующим механизмом, включающим колесные диафрагму и шибер, установленные соосно с возможностью углового регулирования взаиморасположения их окон и связанные с ветродвигателем через редуктор и с центробежным разбрасывателем, лопатки которого радиально разделены на секции с различной скоростью выбрасывания сыпучего материала.

Шибер оснащен спиральным ножом сепарации частиц сыпучего материала, мелкодисперсная часть которого струйно направляется через заборник разбрасывателя на лопатки разных секций, где материал уплотняется и ускоряется, формируя различные потоки в атмосфере, увеличивая тем самым ширину полосы рассеивания сыпучего материала.

Основным недостатком описанного генератора мелкодисперсных образований из рассеянных с летательного аппарата сыпучих химикатов является его предназначение для функционирования только в плотных слоях атмосферы, так как вращение его структурных элементов и механизмов осуществляется от ветродвигателя.

Кроме того, специфика распыляемых химикатов, которые слеживаются при хранении и транспортировке, определяет сложность конструкции, включающей молотилки, сепараторы, дозаторы с подающими ручьями и др.

Более совершенным является генератор мелкодисперсных образований по патенту RU 2332264 С2, В05В 3/02, 2008 г., который по технической сущности и числу совпадающих признаков выбран в качестве наиболее близкого аналога предложенному.

Известный генератор, предназначенный для исследований болидных следов в верхних слоях атмосферы, содержит корпус с мелкодисперсным порошком, узел его стыковки с носителем (ракетой или космическим аппаратом), пружинный механизм отделения генератора от носителя (осевой выталкиватель), средства раскрутки генератора и временной задержки удаления ленты, закрывающей выпускную щель между состыкованными корпусом и крышкой, формообразующие панели которых имеют наклон под углом, превышающим угол естественного откоса функционального мелкодисперсного наполнения, для автоматического перемещения к выпускающей кольцевой щели.

Узел стыковки выполнен в виде крепящегося к нижнему торцу корпуса хвостовика, установленного на подшипниках соосно в пружинный механизм отделения.

Внутри корпуса соосно размещен малогабаритный твердотопливный двигатель (ТТД), обеспечивающий раскрутку генератора посредством распределенных по периметру сопел и создание дополнительной реактивной силы выталкивания генератора из носителя.

Одновременно с малогабаритным ТТД от электровоспламенителя инициируется пиротехнический элемент разрыва ленты, уплотняющей выходную щель корпуса, который срабатывает через регулируемую временную задержку, выполненную в форме стопина, коммутирующего электровоспламенитель с пироэлементом разъема ленты.

Особенностью известного генератора является гироскопическая продольная стабилизация при его автономном полете посредством раскрутки реактивными струями сопел.

Продолжением отмеченных достоинств известного, запускаемого на носителе и автономно действующего генератора мелкодисперсных образований являются присущие недостатки:

- нерегулируемое встречное движение сыпучего наполнения к выпускной кольцевой щели из корпуса и крышки в условиях разрежения атмосферы не исключает сводов дисперсного материала, которые служат причиной появления несплошностей поверхности формируемых, продольно ориентированных, мелкодисперсных образований цилиндрической формы, что ограничивает их экранирующую площадь при орбитальном движении носителя;

- эффективность действия по назначению формируемых мелкодисперсных образований ограничена использованием в качестве функционального наполнения генератора материала одной фракционности, который, по определению, беспрепятственно выбрасывается из кольцевой щели продольно вращающегося генератора;

- массивные конструкции автономно летящих генераторов являются космическим мусором, что служит принципиальным ограничением для практического применения в целевых исследованиях.

Технической задачей, на решение которой направлено настоящее изобретение, является устранение отмеченных недостатков, в результате чего достигается формирование на заданном удалении от носителя мелкодисперсных образований в форме поперечной линзы правильной формы с равно распределенными в объеме частицами фракций функционального наполнения импульсного генератора, эффективность действия по назначению которого при этом существенно повышается.

Требуемый технический результат достигается тем, что в известном генераторе мелкодисперсных образований, который смонтирован на носителе - летательном аппарате, содержащем функциональное наполнение корпуса, состыкованного с крышкой посредством пироэлементов разъема, и оснащенный малогабаритным твердотопливным двигателем, инициируемым электровоспламенителем, согласно изобретению осевой выталкиватель, выполненный в форме поршня, размещен внутри жестко закрепленного на носителе цилиндрического корпуса, при этом рабочая поверхность поршня имеет ступени, диаметр каждой из которых определен из соотношения

di=n⋅D/(1+n)⋅i,

где

di - диаметр ступени рабочего профиля поршня;

n - общее количество ступеней;

D - диаметр поршня;

i=(1…n) - номер ступени от центра,

а положительный угол склонения ступеней относительно торца поршня равен: ,

где

θо - угол склонения центральной ступени;

- безразмерная скорость поступательного движения.

Другой особенностью предложенного генератора является то, что внутри цилиндрического корпуса коаксиально установлена технологическая обечайка, в которой помещены функциональное наполнение и через радиальное уплотнение выталкивающий поршень, при этом функциональное наполнение имеет дисперсность 5,0-3,0-1,0-0,5 мм в их массовом соотношении, мас. %: (80,4-81,6)-(17,7-18,8)-(0,6-0,7)-0,1 соответственно.

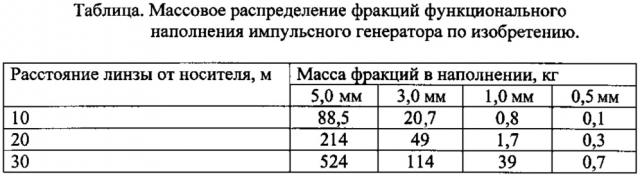

Отличительные признаки предложенного технического решения обеспечили формирование на заданных расстояниях (10, 20 и 30 м) от носителя правильной формы линзы образований с равномерным распределением фракций функционального наполнения неотделяемого корпуса генератора.

Размещение осевого выталкивателя, выполненного в форме поршня, внутри цилиндрического корпуса, жестко закрепленного на носителе, обеспечивает импульсное принудительное вытеснение функционального наполнения для гарантированного формирования дисперсного образования поперек траектории полета носителя, на заданном удалении от него.

Выполнение рабочей поверхности выталкивающего поршня ступенчатой с заданным положительным углом склонения каждой его ступени относительно продольной оси трансформирует общий импульс силы выталкивания дисперсного наполнения от генерируемых газообразных продуктов горения пиротехнического приводного микродвигателя дифференцированно вдоль рабочей поверхности поршня, в соответствии с углом склонения и диаметром каждой ступени рабочей поверхности поршня, которые рассчитываются согласно приведенным в формуле изобретения математическим однозначным зависимостям параметров конструкции.

Особенностью данного изобретения является рассчитанные по математической модели планирования эксперимента оптимизированные структурная дисперсность функционального наполнения корпуса генератора и массовое соотношение его фракций для максимального заполнения рабочего объема корпуса насыпным материалом и для формирования на заданном удалении от носителя дисперсного образования правильной формы с равномерным распределением фракций в объеме поперечной линзы требуемых габаритов.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны качества, неприсущей признакам в разобщенности, то есть поставленная в изобретении техническая задача решена не суммой эффектов, а новым сверхэффектом - суммой признаков.

Сущность предложенного технического решения поясняется чертежами, которые имеют чисто иллюстративное назначение и не ограничивают объема притязаний совокупности существенных признаков формулы.

На чертежах изображены:

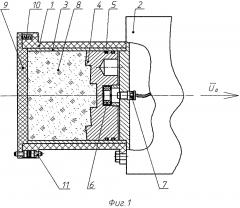

на фиг. 1 - общий вид генератора в продольном разрезе;

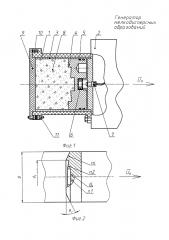

на фиг. 2 - расчетная схема рабочей поверхности выталкивающего поршня.

Цилиндрический корпус 1 (фиг. 1) генератора жестко закреплен на летательном аппарате - носителе 2.

Коаксиально корпусу 1 в радиальном примыкании изнутри установлена обечайка 3, которая служит в качестве технологического элемента для автономной сборки оснащения генератора.

В донной части обечайки 3 расположен выталкивающий поршень 4, который посредством кольцевых уплотнителей 5 примыкает к обечайке 3.

С тыльной стороны поршня 4 смонтирована канальная пиротехническая шашка 6, выполняющая функции малогабаритного твердотопливного двигателя.

Соосно шашке 6 закреплен центральный электровоспламенитель 7, электрически связанный с блоком управления на носителе 2 (условно не показано).

Свободный расчетный объем обечайки 3, над поршнем 4, заполнен функциональным мелкодисперсным наполнением 8, структурные фракции которого (диаметром частиц 5,0-3,0-1,0-0,5 мм) равномерно распределены между собой, обеспечив максимально возможное заполнение объема обечайки 3 от размещения сферических частиц мелких фракций в пустотах между касательно примыкающими более крупными частицами наполнения 8.

Корпус 1 в сборе закрыт крышкой 9, плотно расположенной на наполнении 8, которая конструктивно связана с корпусом 1 посредством нагруженных пружинами 10 пироболтов 11 в монолитное единство.

Рабочая поверхность поршня 4, примыкающая к функциональному наполнению 8 имеет ступенчатую форму, положительный угол «θ» склонения каждой ступени (фиг. 2) относительно направления движения «» отсчитывается от торца поршня 4, против направления его движения при выталкивании функционального наполнения 8 из обечайки 3.

Угол склонения каждой ступени определяется из соотношения:

,

где

θo - угол склонения центральной ступени;

- безразмерная скорость поступательного движения.

При этом диаметр каждой ступени определен из соотношения:

di=n⋅D/(1+n)⋅i,

где

di - диаметр ступени рабочего профиля поршня 4;

n - общее количество ступеней;

D - диаметр поршня 4;

i=(1…n) - номер ступени от центра поршня 4.

Функционирует предложенный генератор мелкодисперсных образований следующим образом.

Для запуска в работу генератора с блока управления носителя 2 на электровоспламенитель 7 подается напряжение 27 В, в результате чего происходит его срабатывание, при этом форсом пламени электровоспламенителя 7 инициируется воспламенение пиротехнической канальной шашки 6 по развитой поверхности, в результате горения которой динамично образуются газообразные продукты горения и растет давления в замкнутом объеме, изолированном уплотнителями 5.

Одновременно с этим инициируется снаряжение пироболтов 11, которые разрушаются, устраняя жесткую связь крышки 9 с корпусом 1.

Силами упругости пружин 10 крышка 9 отбрасывается с торцов корпуса 1 и обечайки 3, освобождая функциональное наполнение 8 последней.

Давлением расширяющихся газообразных продуктов горения пиротехнической шашки 6 (ТТД) поршень 4 получает поступательное ускоренное движение в противном направлении движения носителя 2.

При этом наполнение 8 перемещается послойно кольцами от воздействия ступеней поршня 4: максимальную скорость получают частицы наполнения 8, примыкающие к центральной ступени, параллельной торцу поршня 4, и последовательно к его периферии скорость частиц наполнения падает, пропорционально увеличению угла «θ» склонения ступеней (в соответствии с уменьшением проекции скорости на плоскость продольного движения), в результате чего на заданном удалении от носителя 2 мелкодисперсное наполнение 8 формирует равноплотное образование в форме поперечной линзы, характеризующееся практически исходным соотношением фракций в объеме, что обеспечивает расчетное действие по назначению.

Достижение заданного технического результата подтверждается экспериментально полученными данными на макете импульсного генератора, управляемо работающего в вакуумной камере, которые представлены в таблице.

На снимках формируемых мелкодисперсных образований различимо видно, что исходные фракции наполнения корпуса практически равноплотно распределены в объеме каждой поперечной линзы, отстоящих на заданном расстоянии от генератора.

При этом массивные структурные элементы генератора (поршень 4, корпус 1 с обечайкой 3) остаются на носителе 2, не засоряя атмосферу.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по стационарным автоматическим устройствам для пожаротушения, показал, что оно неизвестно, а с учетом возможности промышленного серийного изготовления генераторов аэрозоля на действующем пиротехническом производстве можно сделать вывод о соответствии условиям патентоспособности.

Испытания макетного образца генератора по изобретению в вакуумной камере подтвердили практическую применимость в реальных изделиях по формированию на заданном удалении от неподвижного корпуса генератора дисперсных образований, в которых обеспечивается равномерное содержание и распределение фракций наполнения в объеме поперечной функциональной линзы, с заданным доверительным диапазоном погрешностей формы и плотности, что позволяет рекомендовать его на серийное изготовление и поставки заказчикам.

1. Генератор мелкодисперсных образований, который смонтирован на носителе - летательном аппарате, содержащий функциональное наполнение корпуса, состыкованного с крышкой посредством пироэлементов разъема, и оснащенный малогабаритным твердотопливным двигателем, инициируемым электровоспламенителем, отличающийся тем, что осевой выталкиватель, выполненный в форме поршня, размещен внутри жестко закрепленного на носителе цилиндрического корпуса, при этом рабочая поверхность поршня имеет ступени, диаметр каждой из которых определен из соотношения:

di=n⋅D/(1+n)⋅i,

где

di - диаметр ступени рабочего профиля поршня;

n - общее количество ступеней;

D - диаметр поршня;

i=(1…n) - номер ступени от центра,

а положительный угол склонения ступеней относительно торца поршня равен: ,

где

θo - угол склонения центральной ступени;

- безразмерная скорость поступательного движения.

2. Генератор по п. 1, отличающийся тем, что внутри цилиндрического корпуса коаксиально размещена технологическая обечайка, в которой находится функциональное наполнение и установлен через радиальное уплотнение выталкивающий поршень.

3. Генератор по пп. 1 и 2, отличающийся тем, что функциональное наполнение имеет дисперсность 5,0-3,0-1,0-0,5 мм в их массовом соотношении, мас. %: (80,4-81,6)-(17,7-18,8)-(0,6-0,7)-0,1 соответственно.