Электропривод

Иллюстрации

Показать всеИзобретение относится к электроприводам, в частности к комбинированным средствам управления запорной арматурой, и может быть использовано на трубопроводах при транспорте нефти, нефтепродуктов, в химической и нефтехимической отраслях. Электропривод трубопроводной арматуры содержит коммутатор напряжения, электродвигатель, выходной вал, электрическую сеть, внешнюю систему управления. Электропривод дополнительно содержит приборный редуктор, первый, второй и третий датчики положения, силовой редуктор, ручную ветвь, датчик момента, датчик температуры, механически установленный на электродвигателе. В блок управления дополнительно введены анализатор последовательности фаз, модуль вычисления положения и скорости выходного вала, первый, второй, третий и четвертый модули оцифровки, модуль управления, панель управления, контроллер цифрового интерфейса и контроллер аналогового интерфейса. Причем силовой редуктор с одной стороны механически связан с электродвигателем, а с другой стороны - с приборным редуктором, датчиком момента, ручной ветвью и выходным валом. При этом приборный редуктор выполнен в виде многоступенчатого цилиндрического редуктора с механически установленными на нем первым, вторым и третьим датчиками положения, валы которых соответственно механически связаны с каждой из трех отдельных ступеней приборного редуктора. При этом первый, второй и третий датчики положения электрически связаны соответственно с первым, вторым и третьим модулями оцифровки, а датчик момента электрически связан с четвертым модулем оцифровки. В свою очередь первый, второй и третий модули оцифровки электрически связаны с модулем вычисления положения и скорости выходного вала, который в свою очередь электрически связан с модулем управления. При этом модуль управления электрически связан с анализатором последовательности фаз питающего напряжения, коммутатором напряжения, четвертым модулем оцифровки, датчиком температуры, панелью управления, контроллером цифрового интерфейса, контроллером аналогового интерфейса. Причем контроллер цифрового интерфейса и контроллер аналогового интерфейса электрически связаны с внешней системой управления, а анализатор последовательности фаз питающего напряжения электрически связан с электрической сетью и коммутатором напряжения, электрически связанным с электродвигателем. Изобретение позволяет повысить надежность электропривода, обеспечить возможность дистанционного управления, унифицировать конструкцию электропривода, повысить точность позиционирования выходного вала электропривода. 1 ил.

Реферат

Изобретение относится к электроприводам, в частности к комбинированным средствам управления запорной арматурой (задвижками, кранами и т.п.), и может быть использовано на трубопроводах при транспорте нефти, нефтепродуктов, в химической и нефтехимической отраслях.

Известен электропривод для запорной арматуры электроприводов (пат. №2154219, 03.06.1999), состоящий из корпуса с электродвигателем, редуктора, ручного дублера и муфты ограничения крутящего момента, состоящей из подпружиненных полумуфт, дополнительно снабженного преобразователем, кинематически связанным с полумуфтой и соединенным с регистрирующим устройством.

Недостатком данного электропривода является отсутствие в его конструкции датчика положения выходного вала, что может привести к неполному закрытию трубопроводной арматуры при срабатывании муфты ограничения крутящего момента.

Известен электропривод арматуры (пат. №2285182, 22.10.2003), содержащий трехфазный асинхронный двигатель с короткозамкнутым ротором, передаточный механизм, блок крутящего момента, выполненный с возможностью вычисления крутящего момента как функции тока статора асинхронного электродвигателя, частоты вращения ротора, частоты тока, а также с возможностью задания предельного крутящего момента, имеющий первый вход, соединенный со статорной обмоткой асинхронного двигателя через датчик тока, второй вход, соединенный с оптомеханическим датчиком положения выходного звена передаточного механизма, и выход. Задатчик положения выходного звена передаточного механизма имеет первый вход задания конечного положения, второй вход, соединенный с оптомеханическим датчиком положения, и выход. Электропривод выполнен с возможностью определения частоты вращения ротора асинхронного электродвигателя для блока крутящего момента по показанию оптомеханического датчика положения. Данный электропривод является ближайшим аналогом заявляемого электропривода и принимается за прототип.

Электропривод работает следующим образом. В задатчике положения заранее сохраняют значения сигналов, соответствующих открытому и закрытому положению арматуры. В блоке вычисления крутящего момента задают предельные значения крутящего момента при различных положениях арматуры. При поступлении команды на открытие либо закрытие арматуры в задатчик положения выдается команда на бесконтактный коммутатор напряжения, который включает электродвигатель (ЭД) и приводит в движение передаточный механизм. Оптомеханический датчик положения 3, связанный с передаточным механизмом, определяет положение выходного звена передаточного механизма с учетом передаточной величины на всем пути его движения и выдает информацию о текущем положении в виде сигналов-кодов в задатчик положения и в блок вычисления крутящего момента.

При достижении выходным звеном передаточного механизма установленного открытого или закрытого положения арматуры сигнал от оптомеханического датчика положения поступает к задатчику положения. Задатчик положения сравнивает его с сохраненным в нем заданным сигналом и передает результирующий сигнал на свой выход о достижении установленного положения. Задатчик положения передает сигнал со своего выхода на бесконтактный коммутатор напряжения, плавно тормозящий и отключающий электродвигатель (ЭД).

Предельный крутящий момент, заданный в блоке крутящего момента программным путем, сравнивается с вычисляемым в этом же блоке текущим крутящим моментом, вычисленным по сигналу от датчика тока. Сигнал о превышении вычисленного предельного крутящего момента над заданным поступает на бесконтактный коммутатор напряжения и отключает асинхронный двигатель (ЭД) от питающей электрической сети.

Недостатками вышеуказанного электропривода являются:

- низкая надежность, связанная с отсутствием контроля за температурой двигателя и возможным пропаданием фаз питающего напряжения;

- ограниченные возможности дистанционного управления;

- необходимость подбора передаточного числа редуктора в зависимости от максимального числа оборотов, необходимого для закрытия запорной арматуры;

- падение точности позиционирования выходного звена с ростом передаточного числа редуктора.

Техническими задачами заявляемого изобретения являются:

- повышение надежности электропривода;

- обеспечение возможности дистанционного управления электроприводом по аналоговым и цифровым интерфейсам;

- унификация конструкции электропривода;

- повышение точности позиционирования выходного вала электропривода.

Для достижения указанного технического результата в известный электропривод, содержащий коммутатор напряжения, электродвигатель, выходной вал, электрическую сеть и внешнюю систему управления, согласно изобретению дополнительно введены:

- приборный редуктор;

- первый, второй, третий датчики положения (ДП 1), (ДП 2), (ДП 3);

- силовой редуктор;

- ручная ветвь;

- датчик момента;

- датчик температуры, механически установленный на электродвигателе,

кроме того, в блок управления, дополнительно введены:

- анализатор последовательности фаз;

- модуль вычисления положения и скорости выходного вала;

- первый, второй, третий и четвертый модули оцифровки (МО 1), (МО 2), (МО 3), (МО 4);

- модуль управления;

- панель управления;

- контроллер цифрового интерфейса;

- контроллер аналогового интерфейса,

причем силовой редуктор с одной стороны механически связан с электродвигателем, а с другой стороны - с приборным редуктором, датчиком момента, ручной ветвью и выходным валом, при этом приборный редуктор выполнен в виде многоступенчатого цилиндрического редуктора с механически установленными на нем первым, вторым и третьим датчиками положения, валы которых соответственно механически связаны с каждой из трех отдельных ступеней приборного редуктора, имеющих определенные его конструкцией заданные передаточные отношения,

при этом первый, второй и третий датчики положения электрически связаны соответственно с первым, вторым и третьим модулями оцифровки, а датчик момента электрически связан с четвертым модулем оцифровки, в свою очередь первый, второй и третий модули оцифровки электрически связаны с модулем вычисления положения и скорости выходного вала, который в свою очередь электрически связан с модулем управления, при этом модуль управления электрически связан с анализатором последовательности фаз питающего напряжения, коммутатором напряжения, четвертым модулем оцифровки, датчиком температуры, панелью управления, контроллером цифрового интерфейса, контроллером аналогового интерфейса, причем контроллер цифрового интерфейса и контроллер аналогового интерфейса электрически связаны с внешней системой управления, а анализатор последовательности фаз питающего напряжения электрически связан с электрической сетью и коммутатором напряжения, электрически связанным с электродвигателем.

Сопоставительный анализ с прототипом показывает, что в заявляемый электропривод введены новые компоненты, а именно:

- приборный редуктор;

- первый, второй, третий датчики положения (ДП 1), (ДП 2), (ДП 3);

- силовой редуктор;

- ручная ветвь;

- датчик момента;

- датчик температуры;

- блок управления, в который введены:

- анализатор последовательности фаз питающего напряжения,

- модуль вычисления положения и скорости выходного вала,

- первый, второй, третий и четвертый модули оцифровки (МО 1), (МО 2), (МО 3), (МО 4),

- модуль управления,

- панель управления,

- контроллер цифрового интерфейса,

- контроллер аналогового интерфейса.

Сравнение заявляемого решения с другими техническими решениями показывает, что вновь вводимые элементы достаточно хорошо известны в технике, но их введение в указанной связи в заявляемый электропривод позволяет:

- повысить надежность электропривода за счет введения контроля температуры электродвигателя при помощи датчика температуры и контроля правильной последовательности чередования и пропадания фаз питающего напряжения в соответствующем анализаторе блока управления;

- обеспечить возможность дистанционного управления за счет имеющейся связи с внешней системой управления по аналоговым и цифровым интерфейсам;

- унифицировать конструкцию электропривода за счет применения одного приборного редуктора для некоторого диапазона оборотов закрытия арматуры;

- повысить точность позиционирования выходного вала электропривода за счет использования трех датчиков положения, расположенных на ступенях приборного редуктора, выполненного в виде многоступенчатого цилиндрического редуктора.

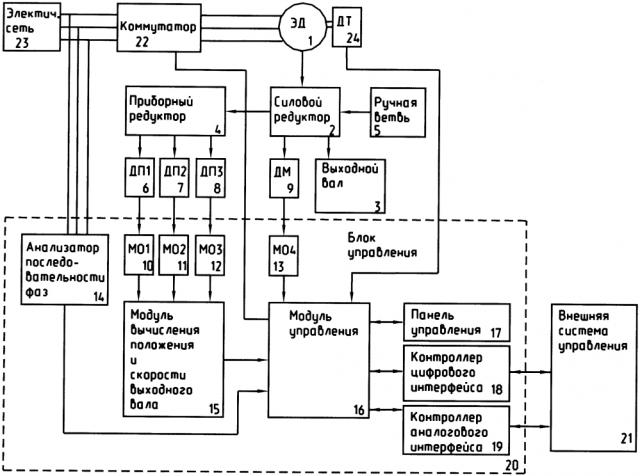

Устройство и работа заявляемого изобретения поясняются графическими материалами.

На чертеже приведена структурная схема заявляемого электропривода.

Сокращения, принятые в тексте и на чертеже:

ДМ - датчик момента;

ДП1, ДП2, ДП3 - первый, второй, третий датчики положения;

ДТ - датчик температуры;

MO1, МO2, МР3, МO4 - первый, второй, третий и четвертый модули оцифровки;

ЭД - электродвигатель.

Электропривод состоит из следующих элементов: электродвигателя (ЭД) 1, механически соединенного с ним силового редуктора 2, к выходному валу 3 которого присоединяется трубопроводная арматура.

У силового редуктора имеется вход на приборный редуктор 4 и ручную дублирующую ветвь 5.

Приборный редуктор 4 имеет расположенные на разных ступенях потенциометрические датчики положения (ДП 1) 6, (ДП 2) 7, (ДП 3) 8.

В силовом редукторе установлен потенциометрический датчик момента (ДМ) 9.

Сигналы с датчиков положения (ДП 1) 6, (ДП 2) 7, (ДП 3) 8 и датчика момента (ДМ) 9 поступают соответственно через модули оцифровки (МО 1) 10, (МО 2) 11, (МО 3) 12, (МО 4) 13.

Информация о наличии и правильной последовательности фаз питающего напряжения обрабатывается в анализаторе последовательности фаз 14.

В модуле вычисления положения и скорости выходного вала 15 происходит соответствующее вычисление текущего положения и скорости выходного вала.

Сигналы управления поступают на модуль управления 16 с панели управления 17, а также через контроллер цифрового интерфейса 18 и контроллер аналогового интерфейса 19 блока управления 20 от внешней системы управления 21. Выход модуля управления 16 электрически связан с коммутатором напряжения 22, который в свою очередь с одной стороны связан с электрической сетью 23 и анализатором последовательности фаз 14, а с другой стороны - с электродвигателем (ЭД) 1.

Информация о температуре электродвигателя от датчика температуры (ДТ) 24 передается в модуль управления 16 блока управления 20.

Электропривод работает следующим образом.

С помощью панели управления 17 в модуле управления 16 заранее сохраняются положения датчиков (ДП 1) 6, (ДП 2) 7, (ДП 3) 8, соответствующие открытому и закрытому положению арматуры, а также предельные значения крутящих моментов на выходном валу для открытия и закрытия арматуры.

При подаче команды на открытие или закрытие арматуры с панели управления 17 либо с внешней системы управления 21 через контроллер аналогового интерфейса 19 либо цифрового интерфейса 18 модуль управления 16 анализирует последовательность чередований фаз электросети и в соответствии с ней подключает электродвигатель (ЭД) 1 к электрической сети 23 через коммутатор напряжения 22 по прямой или обратной схеме. Электродвигатель (ЭД) 1 приводит во вращение выходной вал 3 через силовой редуктор 2, при этом вращение также передается на приборный редуктор 4 с установленными на нем датчиками положения (ДП 1) 6, (ДП 2) 7, (ДП 3) 8. Сигналы с датчиков положения (ДП 1) 6, (ДП 2) 7, (ДП 3) 8 посредством модулей оцифровки (МО 1) 10, (МО 2) 11, (МО 3) 12 передаются в модуль вычисления положения и скорости выходного вала 15. Вычисленное положение и скорость выходного вала 3 передаются в модуль управления 16, где сравниваются с сохраненными значениями, соответствующими положениям «закрыто» или «открыто» запорной арматуры. При достижении соответствующих значений производится отключение электродвигателя (ЭД) 1 от электрической сети 23.

Во время работы электродвигателя (ЭД) 1 ведется непрерывный анализ сигнала с датчика момента (ДМ) 9, поступающего через модуль оцифровки (МО 4) 13 в модуль управления 16 блока управления 20, и в случае превышения сигналом заранее установленных пределов происходит отключение электродвигателя (ЭД) 1 от электрической сети 23.

Модуль управления также контролирует температуру электродвигателя (ЭД) 1 с помощью механически установленного на нем датчика температуры (ДТ) 24. В случае перегрева модуль управления блокирует работу электропривода до снижения температуры до безопасного уровня.

При достижении арматурой положения «открыто» или «закрыто» сигнал об этом выводится на панель управления 17 и в систему внешнего управления 21 посредством контроллеров аналогового интерфейса 19 и цифрового интерфейса 18.

Отдельные новые элементы заявляемого электропривода реализованы как часть программного обеспечения модуля управления блока управления, при этом обработка получаемых и передаваемых данных осуществляется модулями, такими как модули аналого-цифрового преобразования, модули оцифровки (МО) и цифро-аналогового преобразования, контроллер аналогового интерфейса.

(См. книгу под редакцией Богнера Р. и Константинидиса А. «Введение в цифровую фильтрацию», пер. с англ. - М.: Мир, 1976.)

(См. книгу Хоровиц П., Хилл У. «Искусство схемотехники», пер. с англ. - 4-е изд., перераб. и доп. - М.: Мир, 1993.)

(См. Оппенгейм А., Шафер Р. Цифровая обработка сигналов. М.: Техносфера, 2006. 856 с.)

Таким образом, заявляемый в качестве изобретения электропривод позволяет:

- повысить надежность электропривода за счет введения контроля температуры электродвигателя при помощи датчика температуры и контроля правильной последовательности чередования и пропадания фаз питающего напряжения в соответствующем анализаторе блока управления;

- обеспечить возможность дистанционного управления за счет имеющейся связи с внешней системой управления по аналоговым и цифровым интерфейсам;

- унифицировать конструкцию электропривода за счет применения одного приборного редуктора для некоторого диапазона оборотов закрытия арматуры;

- повысить точность позиционирования выходного вала электропривода за счет использования трех датчиков положения, расположенных на ступенях приборного редуктора, выполненного в виде многоступенчатого цилиндрического редуктора.

Приведенные в описании технические преимущества, целесообразность и надежность электропривода, реализованного по заявляемой структурной схеме, подтверждены испытаниями на испытательной базе ОАО «СКБ ПА», ОАО «КЭМЗ» г. Ковров и в составе запорной арматуры у потребителя.

Электропривод трубопроводной арматуры, содержащий коммутатор напряжения, электродвигатель, выходной вал, электрическую сеть, внешнюю систему управления отличающийся тем, что в него дополнительно введены приборный редуктор, первый, второй и третий датчики положения, силовой редуктор, ручная ветвь, датчик момента, датчик температуры, механически установленный на электродвигателе, кроме того, в блок управления дополнительно введены анализатор последовательности фаз, модуль вычисления положения и скорости выходного вала, первый, второй, третий и четвертый модули оцифровки, модуль управления, панель управления, контроллер цифрового интерфейса и контроллер аналогового интерфейса, причем силовой редуктор с одной стороны механически связан с электродвигателем, а с другой стороны - с приборным редуктором, датчиком момента, ручной ветвью и выходным валом, при этом приборный редуктор выполнен в виде многоступенчатого цилиндрического редуктора с механически установленными на нем первым, вторым и третьим датчиками положения, валы которых соответственно механически связаны с каждой из трех отдельных ступеней приборного редуктора, при этом первый, второй и третий датчики положения электрически связаны соответственно с первым, вторым и третьим модулями оцифровки, а датчик момента электрически связан с четвертым модулем оцифровки, в свою очередь первый, второй и третий модули оцифровки электрически связаны с модулем вычисления положения и скорости выходного вала, который в свою очередь электрически связан с модулем управления, при этом модуль управления электрически связан с анализатором последовательности фаз питающего напряжения, коммутатором напряжения, четвертым модулем оцифровки, датчиком температуры, панелью управления, контроллером цифрового интерфейса, контроллером аналогового интерфейса, причем контроллер цифрового интерфейса и контроллер аналогового интерфейса электрически связаны с внешней системой управления, а анализатор последовательности фаз питающего напряжения электрически связан с электрической сетью и коммутатором напряжения, электрически связанным с электродвигателем.