Комбинированный способ очистки насосно-компрессорной трубы и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к области нефтегазодобывающей промышленности, в частности к оборудованию для очистки насосно-компрессорных труб (НКТ) нефтяных и газовых скважин от отложений асфальтенов, смол, парафинов, гидратов, солей кальция (АСПО) и т.д. без извлечения НКТ из скважин. Данный прибор может быть использован также для очистки вододобывающих и прочих скважин. Очистка внутренней поверхности НКТ осуществляется за счет комбинированного воздействия (ультразвуковое, механическое, тепловое) на загрязнения. В связи с тем, что работа скважины не останавливается, измельченная комбинированным воздействием грязь поднимается на поверхность и удаляется из скважины потоком флюида. Комплекс ультразвуковой очистки НКТ состоит из ультразвукового генератора и скважинного ультразвукового скребка, который представляет собой преобразователь электрических колебаний в механические, помещенный в защитный кожух, соединенный с трансформатором колебаний, усиливающим амплитуду колебаний ультразвуковых излучателей. Повышается эффективность и экономичность операции по очистке НКТ. 2 н. и 10 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Группа изобретений относится к области нефтегазодобывающей промышленности, в частности, к оборудованию для очистки насосно-компрессорных труб (НКТ) нефтяных и газовых скважин от отложений асфальтенов, смол, парафинов (АСПО), гидратов, солей кальция и т.д. без извлечения НКТ из скважин. Данный прибор может быть использован также для очистки вододобывающих и прочих скважин.

Уровень техники

АСПО в НКТ снижают производительность скважин, увеличивают износ оборудования, расходы электроэнергии и давление в выкидных линиях. Поэтому борьба с АСПО - актуальная задача при интенсификации добычи нефти. Удаление АСПО достигается путем чистки поверхности труб и оборудования механическими скребками, тепловой и химической обработкой скважин.

Очистка НКТ производится также при проведении капитального или текущего ремонта скважин путем ее извлечения из скважины и проведения очистки и дефектации на ремонтных предприятиях. Но извлечение и последующий спуск НКТ достаточно трудоемкий процесс, кроме временных и финансовых затрат он влечет за собой и снижение ресурса НКТ (резьбовых соединений). А извлечение НКТ из скважин с фонтанным и газлифтным способом добычи нефти является нецелесообразным, особенно на шельфовых скважинах, так как влечет за собой прекращение добычи нефти. Следовательно, чем реже будет извлекаться НКТ из скважины тем ниже будет себестоимость добычи. Особенно это актуально для месторождений с высоковязкими и парафинистыми нефтями, где очистка НКТ требуется раз в месяц, а иногда и чаще.

Основной метод, которые на сегодняшний день применяются для очистки НКТ без их извлечения из скважины и без остановки добычи нефти - это механический, а основной способ - скребковый. Поэтому развитию этого направления механической очистки скважин посвящено основное количество патентов [1-9].

Конструктивно оборудования для реализации этого способа состоит из лебедки с барабаном, подключенной к электродвигателю, троса, закрепленного на барабане и проходящего через систему роликов внутрь НКТ, где к его концу крепится скребок с утяжелителем. Способ очистки заключается в последовательном опускании и поднимании скребка (системы скребков, фрез) в НКТ, в процессе которых скребки счищают АСПО с внутренней поверхности НКТ.

Основные усилия разработчиков рассматриваемых известных устройств [1-9] направлены на создание системы скребков, обеспечивающих уменьшение сопротивления резанию, на снижение усилия резанию, повышение качества очистки, улучшение условий для выноса срезанных отложений и на снижение вероятности возникновения аварийных ситуаций.

Технический результат в этих устройствах достигается за счет создания скребков особой конфигурации [1, 6], снабжения системы скребков электронагревом для расплавления АСПО с целью облегчения его удаления [4], применения специальной автоматики для контроля и управления работы скребков [2, 3, 5], использования энергии движения нефтяных продуктов по НКТ для повышения эффективности скребков [7], использования энергии сжатого воздуха или жидкости для придания скребкам вращательно-поступательного движения [8, 9].

Однако всем способам очистки с использованием скребков той или иной конфигурации, присущи одни и те же недостатки: скребки часто застревают, проволока, на которой они опускаются, обрывается, все это в конечном итоге приводит к подъему НКТ и увеличению расходов на эксплуатацию скважины.

К тому же при очистке скребками остается слой АСПО, равный разности между внутренним диаметром НКТ и диаметром скребков (фрез) - 3-4 мм, поэтому скребки не могут обеспечить достижение абсолютно чистой и гладкой поверхности. Из физики известно, что накопления отложений возрастают с увеличением шероховатости поверхности. Установлено, что чем выше шероховатость поверхности, тем интенсивнее отложения АСПО. В то же время на гладкой поверхности отложения незначительны, поэтому, чем чище обрабатывается поверхность, тем будет больше период между очистками НКТ, следовательно, снижаются расходы на эксплуатацию скважины. Скребки также срезают достаточно крупные элементы АСПО, для удаления которых необходим достаточно мощный поток флюида, поднимающегося вверх по НКТ (что всегда присутствует на работающих скважинах). Если же поток слабый, то элементы АСПО будут падать вниз в забой (при фонтанной или газлифтной эксплуатации) или на выход насоса, прикрепленного к концу НКТ. В первом случае через несколько циклов будет засорен забой и продуктами очистки может перекрыться зона перфорации. Во втором случае будет выведен из строя двигатель. В обоих случаях потребуется извлечение НКТ из скважины и очистка засоров, что увеличивает эксплуатационные расходы.

Известно устройство и способ очистки [8], принятое за прототип. При данном способе очистки акустические колебания жидкости создают продольные и крутильные колебания очистной головки, которые режущими элементами очистной головки и акустическими колебаниями жидкости очищают отложения парафина. Устройство содержит полый корпус с входными и выходными каналами, на внешней стороне которого установлен уплотнитель, подпружиненную очистную головку, соединенную с передней частью корпуса, в корпус с зазором установлен шар с возможностью возбуждения его колебаний. В очистной головке выполнена тороидальная камера. Головка посажена на ось, выполненную заодно с корпусом и снабженную выступом, взаимосвязанным с посадочным отверстием, в виде паза очистной головки. Прокачиваемая жидкость, попадая в корпус, возбуждает колебания шара. Вибрирующие движения шара создают пульсирующий поток жидкости. Поток, попадая в очистную головку, создает акустические колебания высокой частоты. Шар при прокачке промывочной жидкости работает как вибратор, который создает пульсацию жидкости, за счет этого шар двигает устройство поступательно, в очистной головке жидкость создает акустические колебания при протекании через тороидальную камеру (см. Патент № RU 2524581, Устройство для очистки внутренней поверхности труб, 2013 г.).

В описании устройства не приведены частоты акустических колебаний жидкости, поэтому не понятно какую роль играют именно акустические колебания. По-видимому, в очитке поверхности участвует просто пульсация жидкости наряду с очисткой режущими элементами головки. Не понятно, каким образом устройство спускается в НКТ и извлекается из него. Для работы прибора используется энергия промывочной жидкости, следовательно, на поверхности должен находиться насосный агрегат, создающий соответствующее давление. Таким образом, устройство является более энергоемким чем обычные скребки, рассмотренные выше. При этом качество очистки не будет существенно отличаться от качества очистки обычными скребками. В целом устройство представляет собой поршень, перемещаемый давлением промывочной жидкости вниз по НКТ. Это значит, что нет потока жидкости вверх, который бы выносил элементы АСПО из скважины и они все будут оседать вниз и создавать проблемы, описанные выше. При больших отложениях АСПО на НКТ это может привести к закупориванию НКТ элементами АСПО и последующему заклиниванию рассматриваемого устройства в трубе, что создаст аварийную ситуацию.

Сущность изобретения

Задачей, решаемой заявленной группой изобретений, является очистка поверхности НКТ, способствующая увеличению межочистного периода, с возможностью обработки НКТ без остановки нефтедобычи и без создания аварийных ситуаций. Особенно это актуально для скважин с фонтанным и газлифтным способами добычи, а также скважин, оборудованных штанговыми насосами.

Технический результат предлагаемого технического решения заключается в повышении эффективности и экономичности операции по очистке НКТ.

Под эффективностью понимается качество очистки поверхности НКТ, способствующее увеличению межочистного периода, возможность обработки НКТ без остановки нефтедобычи и без создания аварийных ситуаций. Особенно это актуально для скважин с фонтанным и газлифтным способами добычи, а также скважин, оборудованных штанговыми насосами.

Под экономичностью операции понимается снижение затрат на очистку НКТ и снижение эксплуатационных затрат на скважину в целом.

Технический результат заявленного технического решения достигается за счет того, что Способ очистки насосно-компрессорных труб от асфальто-смолисто-парафинистых отложений и гидратов в действующей скважине, в котором посредством геофизического подъемника через скважинный герметизатор или лубрикатор спускают до места загрязнения в действующую скважину, подключенный к наземному ультразвуковому генератору скважинный ультразвуковой скребок, соединенный посредством геофизического кабеля с наземным ультразвуковым генератором, включают ультразвуковой генератор и осуществляют комплексное контактное, ультразвуковое и тепловое воздействие на асфальто-смолисто-парафинистые отложения и гидраты, при этом контактное воздействие на асфальто-смолисто-парафинистые отложения и гидраты осуществляют ударными колебаниями ультразвуковым излучателем с частотой 15-30 кГц, ультразвуковое и тепловое воздействие на асфальто-смолисто-парафинистые отложения и гидраты осуществляют с интенсивностью более 0,1 Вт/см2, продолжают нефтедобычу и извлекают из действующей скважины асфальто-смолисто-парафинистые отложения и гидраты потоком флюида.

В частном случае реализации заявленного технического решения место загрязнения определяют по ослаблению натяжения геофизического кабеля

Также заявленный технический результат достигается за счет того, что Устройство комбинированной очистки насосно-компрессорной трубы от асфальто-смолисто-парафинистых отложений, содержащее наземный ультразвуковой генератор, геофизический подъемник, скважинный ультразвуковой скребок, соединенный посредством геофизического кабеля с наземным ультразвуковым генератором, при этом скважинный ультразвуковой скребок содержит преобразователь электрических колебаний в механические, трансформатор колебаний, соединенный с преобразователем электрических колебаний в механические, и ультразвуковой излучатель, соединенный с трансформатором колебаний, причем преобразователь электрических колебаний установлен в защитный кожух, выполненный с отверстиями, а под защитным кожухом помещен датчик температуры.

В частном случае реализации заявленного технического решения преобразователь электрических колебаний в механические выполнен пьезокерамического типа.

В частном случае реализации заявленного технического решения преобразователь электрических колебаний в механические выполнен магнитострикционного типа.

В частном случае реализации заявленного технического решения ультразвуковой излучатель соединен с трансформатором колебаний посредством резьбового соединения.

В частном случае реализации заявленного технического решения ультразвуковой излучатель выполнен в форме гриба.

В частном случае реализации заявленного технического решения ультразвуковой излучатель выполнен в форме колокола.

В частном случае реализации заявленного технического решения ультразвуковой излучатель выполнен в форме короткого цилиндра.

В частном случае реализации заявленного технического решения скважинный ультразвуковой скребок выполнен мощностью 1 кВт и диаметром насадки 50 мм.

В частном случае реализации заявленного технического решения скважинный ультразвуковой скребок выполнен мощностью 3 кВт и диаметром насадки 80 мм.

В частном случае реализации заявленного технического решения скважинный ультразвуковой скребок выполнен мощностью 5 кВт и диаметром насадки 110 мм.

Краткое описание чертежей

Детали, признаки, а также преимущества настоящего изобретения следуют из нижеследующего описания реализации заявленного технического решения и чертежей, на которых показано:

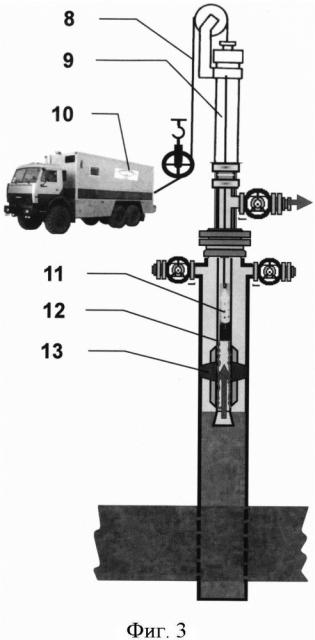

Фиг. 1 - схема компоновки скважинного ультразвукового скребка.

Фиг. 2 - детали скважинного ультразвукового скребка.

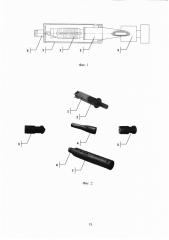

Фиг. 3 - схема компоновки комплекса ультразвуковой очистки труб, дополнительного оборудования и техники.

На фигурах цифрами обозначены следующие позиции:

1 - преобразователь электрических колебаний в механические; 2 - трансформатор колебаний; 3 - ультразвуковой излучатель (насадка) в форме гриба; 4 - ультразвуковой излучатель (насадка) в форме колокола; 5 - ультразвуковой излучатель (насадка) в форме короткого цилиндра; 6 - наконечник; 7 - кожух; 8 - геофизический кабель; 9 - лубрикатор; 10 - ультразвуковой генератор; 11 - скважинный ультразвуковой скребок; 12 - насосно-компрессорная труба; 13 - пакер.

Раскрытие изобретения

Устройство для комбинированной очистки НКТ состоит из двух основных частей: наземный ультразвуковой генератор и скважинный ультразвуковой скребок (СУС). Для краткости в дальнейшем будем наименовать это устройство: комплекс ультразвуковой очистки труб (КУОТ).

Ультразвуковой генератор (10) не имеет отличительных признаков и является аналогом любого другого генератора, работающего со скважинными магнитострикционными или пьезокерамическими излучателями. Ультразвуковой генератор (10) соединен со скважинным ультразвуковым скребком через геофизический кабель (8), намотанный на барабан геофизического подъемника.

Скважинный ультразвуковой скребок конструктивно состоит из следующих основных частей (Фиг. 1, 2): преобразователя (1) электрических колебаний в механические, при этом преобразователь, в варианте реализации заявленного технического решения, может быть выполнен магнитострикционным или пьезокерамическим; трансформатора колебаний (2) и ультразвукового излучателя, при этом ультразвуковой излучатель, в варианте выполнения заявленного технического решения, может быть выполнен в форме гриба (3), или в форме колокола (4) или в форме короткого цилиндра (5).

В зависимости от преимущественного типа загрязнений труб (асфальто-смолы, парафины, солеотложения, гидраты) используются ультразвуковые излучатели различной формы (фиг. 2): гриба (3), колокола (4) или короткого цилиндра (5).

Ультразвуковые излучатели в форме гриба используются для очистки труб от АСПО и солей кальция, так как форма гриба обеспечивает отклонение излучения ультразвука в радиальном направлении, что обеспечивает воздействие ультразвуковых волн на НКТ и способствует активному отслоению АСПО и солей кальция от ее поверхности.

Излучатели в форме колокола используются для очистки от гидратов, так как острые кромки колокола при контакте с гидратами активнее их разрушают.

Форма короткого цилиндра излучателя используется для очистки от парафина, потому что способствует увеличению интенсивности излучения в радиальном направлении и, следовательно, большему увеличению температуры, которая позволяет плавить парафин.

Для защиты преобразователя (1) от механических воздействий он заключается в кожух (7), выполненный с отверстиями, обеспечивающими охлаждение преобразователя (1) потоком набегающей жидкости. К кожуху (7) прикреплен наконечник (6) для соединения с кабельным наконечником геофизического кабеля (8).

Преобразователь (1) колебаний жестко прикреплен к трансформатору колебаний (2) посредством пайки или сварки. Ультразвуковой излучатель (3 или 4 или 5) закреплен к трансформатору колебаний посредством резьбы для обеспечения их быстрой замены. Ультразвуковой излучатель является источником ультразвуковых волн. Также ультразвуковой излучатель производит осевые механические колебания, осуществляя ударные воздействия корпусом на АСПО.

Для защиты скважинного ультразвукового скребка от перегрева внутри его корпуса закреплен датчик температуры, подающий сигнал на отключение питания скважинного ультразвукового скребка и выдающий соответствующую информацию на дисплей генератора.

Трансформатор (2) колебаний предназначен для увеличения амплитуды колебаний ультразвуковых излучателей. Резонансную длину трансформатора колебаний экспоненциальной формы рассчитывают по формуле:

где lp - резонансная длина трансформатора,

C - скорость звука в материале волновода,

f - частота ультразвуковых колебаний,

N=kу - коэффициент усиления.

В зависимости от диаметров НКТ СУС изготавливается разных типоразмеров:

1. Мощность 1 кВт с ультразвуковым излучателем диаметром 50, 60 или 80 мм.

2. Мощность 3 кВт с ультразвуковым излучателем диаметром 80, 90 мм.

2. Мощность 5 кВт с ультразвуковым излучателем диаметром 110, 150 мм.

Для применения КУОТ на скважине используется обычный геофизический подъемник, в котором размещается генератор.

Способ очистки труб НКТ при помощи КУОТ заключается в следующем. Ультразвуковой генератор (10) присоединяется к скважинному ультразвуковому скребку через геофизический кабель (8), намотанный на барабан геофизического подъемника. Скважинный ультразвуковой скребок через скважинный герметизатор или лубрикатор (9) спускают на кабеле по НКТ (12) (или обсадной трубе) до места загрязнения, которое определяют по ослаблению натяжения кабеля. Включают ультразвуковой генератор и начинается очистка внутренней поверхности трубы путем комбинированного воздействия СУС (11) (ультразвуковое, механическое, тепловое) на загрязнения. Очистка производится до момента, когда трос перестанет ослабляться, что свидетельствует о том, что дальше идет чистый участок трубы. Также окончание очистки можно определить по длине вымотанного геофизического троса, которая позволяет определить достижение конца НКТ.

В связи с тем, что работа скважины не останавливается, измельченная комбинированным воздействием грязь (асфальтены, смолы, парафины, гидраты, соли кальция и т.д.) поднимается на поверхность и удаляется из скважины потоком флюида. Таким образом, происходит очистка труб НКТ.

Заявленный технический результат обеспечивается, во-первых, комплексным воздействием на загрязнения: контактное - за счет колебания головки излучающего прибора, ультразвуковое - за счет излучения ультразвука, тепловое - за счет преобразования ультразвукового излучения высокой интенсивности в тепловое воздействие. Такое воздействие позволяет достичь максимальной чистоты обрабатываемой поверхности НКТ и обсадной трубы, в том числе при больших толщинах и твердости отложений.

Во-вторых, за счет того, что непрекращающаяся нефтедобыча способствует извлечению грязи, которая в результате не засоряет зумпф и вновь не осаживается на поверхности НКТ.

В-третьих, снижение затрат происходит за счет исключения операций на извлечение и последующий спуск НКТ, а также за счет компенсации части затрат продолжающейся добычей нефти в процессе обработки.

При излучении ультразвука, сам излучатель совершает колебательные движения. Эти колебательные движения имеют маленькую амплитуду и не заметны визуально, однако они обладают высокой энергией воздействия. При контакте излучателя с АСПО, гидратами и солеотложениями он осуществляет на них ударные воздействия с высокой частотой, что способствует их разрушению.

Ультразвуковое воздействие в диапазоне частот (15-30 кГц) оказывает разрушающее воздействие на АСПО, гидраты, солеотложения и другие загрязнения. Ультразвуковое воздействие в данном диапазоне частот способствует полному отслоению загрязнений от поверхности труб, создавая чистую и ровную поверхность без остатков грязи, способствующих быстрому отложению на них АСПО и пр.

Расчетными и экспериментальными методами доказано, что при интенсивности ультразвукового излучения более 0,1 Вт/см2 часть механической энергии переходит в тепловую. Тепловая энергия способствует размягчению и растворению во флюиде асфальто-смолистых, а особенно парафинистых отложений. Например, при использовании ультразвукового излучателя в форме короткого цилиндра, интенсивность излучения составляет 30 Вт/см2. Такая интенсивность обеспечивает повышение температуры АСПО на 20-30°C в зависимости от состава отложений.

Конкретный пример реализации способа

Основную долю АСПО составляют парафины. Обычно под термином «парафины» объединяют всю углеводородную часть отложений, состоящую из парафинов и церезинов. В состав нефтяных парафинов и церезинов входят алканы с числом атомов углерода больше 16, являющиеся твердыми веществами.

Из скважины №31 Солоцкого месторождения добывается нефть с содержанием парафина 33,2%, смол - 3,7%, асфальтены - 1,2% и механические примеси 0,1%. АСПО такого состава начинает кристаллизоваться при температурах менее 60°C. В скважине на глубине 3300 метров температура нефти составляет порядка 130°C и практически линейно понижается по мере уменьшения глубины. На глубине менее 1000 метров температура нефти снижается ниже 60°C и начинается выделение АСПО. Следовательно, отложения АСПО происходят на длине НКТ почти 1000 метров. Очистка от отложений АСПО производилась тепловым методом - обратной закачкой нефти нагретой до 80°C. В результате обработки суточный дебит нефти скважины увеличивался с 12,5 м3 до 20 м3. Периодичность обработки составляла один раз в неделю, а простои скважины на депарафинизацию порядка 10 часов на одну операцию. Общая продолжительность работ - 18 часов. После воздействия ультразвуковым скребком дебит нефти стал достигать 23 м3, а периодичность очистки - 1 месяц. Скорость очистки составила 12 м/час, продолжительность работ 3,5 суток, но очистка скважины происходила без ее остановки.

Источники информации

1. Патент № RU 2312206, Устройство для очистки колонны насосно-компрессорных труб (НКТ) нефтяных скважин от парафина, поршень и скребок в составе его, с вариантами, 2006 г.

2. Патент № RU 2454529, Способ депарафинизации насосно-компрессорных труб нефтяных скважин, 2010 г.

3. Патент № RU 2454530, Способ депарафинизации насосно-компрессорных труб нефтяных скважин, 2010 г.

4. Патент № RU 2495232, Способ очистки колонны лифтовых труб от асфальтосмолопарафиновых отложений, 2012 г.

5. Патент № RU 2495995, Устройство для очистки колонны насосно-компрессорных труб нефтяных скважин от парафина, 2012 г.

6. Патент № RU 2498049, Устройство для очистки внутренней поверхности насосно-компрессорной трубы, 2012 г.

7. Патент № RU 2506412, Способ и устройство для очистки внутренней поверхности труб, 2011 г.

8. Патент № RU 2524581, Устройство для очистки внутренней поверхности труб, 2013 г.

9. Патент № RU 2527549, Устройство для очистки внутренней поверхности насосно-компрессорной трубы (варианты), 2013 г.

1. Способ очистки насосно-компрессорных труб от асфальто-смолисто-парафинистых отложений и гидратов в действующей скважине, в котором

посредством геофизического подъемника через скважинный герметизатор или лубрикатор спускают до места загрязнения в действующую скважину, подключенный к наземному ультразвуковому генератору скважинный ультразвуковой скребок, соединенный посредством геофизического кабеля с наземным ультразвуковым генератором,

включают ультразвуковой генератор и осуществляют комплексное контактное, ультразвуковое и тепловое воздействие на асфальто-смолисто-парафинистые отложения и гидраты, при этом

контактное воздействие на асфальто-смолисто-парафинистые отложения и гидраты осуществляют ударными колебаниями ультразвуковым излучателем с частотой 15-30 кГц,

ультразвуковое и тепловое воздействие на асфальто-смолисто-парафинистые отложения и гидраты осуществляют с интенсивностью более 0,1 Вт/см2,

продолжают нефтедобычу и извлекают из действующей скважины асфальто-смолисто-парафинистые отложения и гидраты потоком флюида.

2. Способ по п. 1, отличающийся тем, что место загрязнения определяют по ослаблению натяжения геофизического кабеля в процессе спуска скважинного ультразвукового скребка.

3. Устройство комбинированной очистки насосно-компрессорной трубы от асфальто-смолисто-парафинистых отложений, содержащее наземный ультразвуковой генератор, геофизический подъемник, скважинный ультразвуковой скребок, соединенный посредством геофизического кабеля с наземным ультразвуковым генератором,

при этом скважинный ультразвуковой скребок содержит преобразователь электрических колебаний в механические, трансформатор колебаний, соединенный с преобразователем электрических колебаний в механические, и ультразвуковой излучатель, соединенный с трансформатором колебаний, причем преобразователь электрических колебаний установлен в защитный кожух, выполненный с отверстиями, а под защитным кожухом помещен датчик температуры.

4. Устройство по п. 3, отличающееся тем, что преобразователь электрических колебаний в механические выполнен пьезокерамического типа.

5. Устройство по п. 3, отличающееся тем, что преобразователь электрических колебаний в механические выполнен магнитострикционного типа.

6. Устройство по п. 3, отличающееся тем, что ультразвуковой излучатель соединен с трансформатором колебаний посредством резьбового соединения.

7. Устройство по п. 3, отличающееся тем, что ультразвуковой излучатель выполнен в форме гриба.

8. Устройство по п. 3, отличающееся тем, что ультразвуковой излучатель выполнен в форме колокола.

9. Устройство по п. 3, отличающееся тем, что ультразвуковой излучатель выполнен в форме короткого цилиндра.

10. Устройство по п. 3, отличающееся тем, что скважинный ультразвуковой скребок выполнен мощностью 1 кВт и диаметром насадки 50 мм.

11. Устройство по п. 3, отличающееся тем, что скважинный ультразвуковой скребок выполнен мощностью 3 кВт и диаметром насадки 80 мм.

12. Устройство по п. 3, отличающееся тем, что скважинный ультразвуковой скребок выполнен мощностью 5 кВт и диаметром насадки 110 мм.