Способ неразрушающего контроля клеевого соединения монолитных листов из полимерных композиционных материалов

Иллюстрации

Показать всеИспользование: для неразрушающего контроля деталей и конструкций из полимерных композиционных материалов (ПКМ), а именно клеевых соединений монолитных листов из ПКМ. Сущность изобретения заключается в том, что осуществляют ввод ультразвуковых колебаний в материал одного из соединяемых листов и регистрацию сигналов, отраженных от дефектов, поверхностей раздела «лист-клеевой слой», «клеевой слой-лист» с помощью ультразвукового дефектоскопа, снабженного прямым совмещенным пьезоэлектрическим широкополосным преобразователем, при этом наличие дефектов в клеевом слое определяется по величине амплитуды ультразвукового сигнала, отраженного от клеевого слоя в месте расположения дефекта, относительно положения строба на экране дефектоскопа, устанавливаемого при настройке дефектоскопа на образце, имеющем искусственные дефекты клеевого слоя, причем положение и длительность строба выбираются таким образом, чтобы сигнал, отраженный от клеевого слоя, попадал в диапазон этого строба, а амплитуду сигнала от клеевого слоя объекта контроля устанавливают равной средней амплитуде сигнала от клеевого слоя образца в бездефектной зоне. Технический результат: повышение достоверности контроля в части определения границ и размеров дефектов клеевого слоя, снижение вероятности пропуска дефектов или перебраковки объекта контроля, а также возможность контроля соединения листов из ПКМ с малой толщиной клеевого слоя (менее 0,7 мм). 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области неразрушающих методов контроля деталей и конструкций из полимерных композиционных материалов (ПКМ) и может найти применение в авиационной, космической, судостроительной и других отраслях машиностроения.

Применение ПКМ для изготовления силовых элементов конструкций летательных аппаратов, таких как лонжероны, силовые панели крыла, фюзеляжа, агрегатов стабилизации и управления, подразумевает самые высокие требования к качеству их неразрушающего контроля, а именно к чувствительности, достоверности и производительности контроля. Объектом контроля являются клеевые соединения обшивок с полками элементов жесткости (лонжеронов, стрингеров, стенок) в подкрепленных конструкциях из ПКМ.

Известен акустический импедансный метод неразрушающего контроля клеевых соединений в листовых конструкциях, основанный на регистрации изменения механического импеданса конструкции в дефектной и бездефектной зонах. Под механическим импедансом понимается комплексное отношение силы, действующей на поверхности (или в точке) механической системы к средней колебательной скорости на этой поверхности (или в точке) в направлении силы (Ю.В. Ланге, Акустические низкочастотные методы и средства неразрушающего контроля многослойных конструкций. М.: Машиностроение, 1991, 272 с.).

Недостатками метода, выявленными при отработке процесса неразрушающего контроля клеевых соединений листовых конструкций, являются: низкая чувствительность (метод не обеспечивает уверенное выявление непроклеев площадью менее 1,5 см2), ограничение по толщине склеиваемых элементов контролируемой конструкции, невозможность классификации дефектов (невозможность определения глубины залегания дефекта и различия расслоения в листе от дефекта клеевого соединения - непроклея).

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ обнаружения дефектов в клеевых соединениях по патенту РФ 2451289, кл. G01N 29/04, бюл. 14, 20.05.2012, включающий способ обнаружения дефектов в клеевых соединениях, применяемых при сборке автомобиля, при котором импульсы ультразвуковых колебаний посредством раздельно-совмещенного преобразователя вводят в изделие, принимают и преобразуют отраженные импульсы ультразвуковых колебаний в эхо-сигналы, осуществляют анализ распределения эхо-сигналов на экране ультразвукового дефектоскопа, определяют закономерность изменения амплитуды эхо-сигналов от толщины неметаллического слоя при нормативных параметрах приклеивания неметаллического слоя к металлическому на образцах, причем предварительно калибруют прибор по образцам, имитирующим соединение «стекло-клей-металл» с искусственно созданными дефектами, при этом производят корректировку амплитуды эхо-сигналов на объекте контроля до уровня эхо-сигналов на образце, далее излучают в соединение импульс ультразвуковых колебаний, принимают эхо-сигналы, отраженные от границ соединения, и по ним определяют качество соединения, причем для повышения чувствительности и достоверности контроля анализируется фрагмент развертки дефектоскопа, в который попадает задний фронт эхо-сигнала от границы раздела «стекло-клей» и полный эхо-сигнал от границы раздела «клей-металл», затем корректируют диапазон развертки так, чтобы все эхо-сигналы находились в пределах экрана дефектоскопа, далее анализируют диапазон развертки всех эхо-сигналов и делают заключение о дефекте по признаку: наличие одного эхо-сигнала свидетельствует о дефекте «непроклей» (второй сигнал, отраженный от другой границы клеевого слоя исчезает с экрана дефектоскопа).

Недостатками указанного способа, взятого в качестве прототипа являются:

- не позволяет контролировать качество клеевых соединений с малой толщиной клеевого слоя (менее 0,7 мм), при контроле которого эхо-сигналы, отраженные от двух границ клеевого слоя, на экране дефектоскопа не разрешаются (накладываются друг на друга и сливаются в один эхо-сигнал);

- в связи с тем, что ПКМ являются анизотропными материалами, использование раздельно-совмещенного ультразвукового преобразователя ограничивает применение способа контроля соединений из ПКМ ввиду зависимости амплитуды регистрируемых эхо-сигналов от угловой ориентации преобразователя относительно главных осей анизотропии каждого из склеиваемых элементов;

- отсутствует алгоритм проведения корректировки усиления для уравнивания условий контроля образца и объекта контроля, что может стать причиной пропуска возможных дефектов или перебраковки объекта контроля;

- отсутствует возможность точного определения границ и размеров обнаруживаемых дефектов по причине отсутствия порогового уровня (уровня браковки) для эхо-сигналов от клеевого слоя.

Задачей предлагаемого изобретения является разработка достоверного способа неразрушающего контроля клеевых соединений обшивок с полками лонжеронов, стрингеров, стенок, применяемых в подкрепленных конструкциях из ПКМ.

Техническим результатом изобретения является возможность контроля соединений из ПКМ с малой толщиной клеевого слоя (менее 0,7 мм), повышение достоверности контроля в части определения границ и размеров дефектов, снижение вероятности пропуска дефектов или перебраковки объекта контроля.

Указанная задача решается тем, что способ обнаружения дефектов в клеевых слоях клеевых соединений листов, выполненных из полимерных композиционных материалов, включающий ввод ультразвуковых колебаний в материал одного из соединяемых листов и регистрацию сигналов, отраженных от дефектов, поверхностей раздела «лист-клеевой слой», «клеевой слой-лист» с помощью ультразвукового дефектоскопа, снабженного прямым совмещенным пьезоэлектрическим широкополосным преобразователем, отличается тем, что наличие дефектов в клеевом слое определяется по величине амплитуды ультразвукового сигнала, отраженного от клеевого слоя в месте расположения дефекта, относительно положения строба на экране дефектоскопа, устанавливаемого при настройке дефектоскопа на образце, имеющем искусственные дефекты клеевого слоя, причем положение и длительность строба выбираются таким образом, чтобы сигнал, отраженный от клеевого слоя, попадал в диапазон этого строба, а амплитуду сигнала от клеевого слоя объекта контроля устанавливают равной средней амплитуде сигнала от клеевого слоя образца в бездефектной зоне.

Для малых толщин клеевого слоя (менее 0,7 мм) сигналы, отраженные от двух границ клеевого слоя, накладываются друг на друга и представляют собой один результирующий эхо-сигнал (далее эхо-сигнал от клеевого слоя), который является информативным в предложенном способе. Перед проведением контроля осуществляется настройка дефектоскопа на образце, технология изготовления которого соответствует объекту контроля и который содержит искусственный дефект клеевого слоя в виде плоскодонного отверстия нормированной площади, выполненного со стороны одного из листов до глубины расположения клеевого слоя.

Настройка заключается:

- в установке амплитуды эхо-сигнала, отраженного от искусственного дефекта, на определенный уровень посредством изменения усиления дефектоскопа;

- в установке положения и длительности строба дефектоскопа таким образом, чтобы начало и конец строба совпадали с началом переднего фронта и концом заднего фронта эхо-сигнала, отраженного от искусственного дефекта, соответственно;

- в установке порогового уровня браковки (положение строба по вертикальной оси дефектоскопа).

Для уравнивания условий контроля образца и объекта контроля производится корректировка амплитуды эхо-сигнала от клеевого слоя на объекте контроля до уровня амплитуды эхо-сигнала от клеевого слоя в бездефектной зоне образца. Далее производится контроль путем сканирования всей площади объекта контроля с шагом сканирования не более 2/3 от диаметра контактной поверхности преобразователя. Границы дефектов в клеевом слое определяются по положению центра преобразователя при достижении амплитуды эхо-сигнала от клеевого слоя порогового уровня.

Указанный выше технический результат обеспечения возможности контроля клеевых соединений листов из ПКМ с малой толщиной клеевого слоя (менее 0,7 мм) достигается за счет применения прямого совмещенного пьезоэлектрического широкополосного преобразователя с акустической задержкой, не имеющего зависимости амплитуды регистрируемых эхо-сигналов от угловой ориентации преобразователя относительно главных осей анизотропии материала.

Способ обнаружения дефектов в клеевых слоях клеевых соединений листов, выполненных из полимерных композиционных материалов, отличающийся тем, что пороговый уровень браковки (положение строба по шкале амплитуд дефектоскопа) определялся по формуле

где L - величина порогового уровня браковки, % от величины экрана дефектоскопа (положение строба по вертикальной оси дефектоскопа),

- среднее значение амплитуды эхо-сигнала от клеевого слоя по площади клеевого соединения бездефектной зоны образца, % от величины экрана дефектоскопа (количество точек для определения среднего значения не менее 10). Использование среднего значения амплитуды эхо-сигнала от клеевого слоя в бездефектной зоне образца при определении порогового уровня браковки позволяет выделить из стохастических колебаний амплитуды сигнала от клеевого слоя именно сигналы, отраженные от дефектов, что существенно увеличивает достоверность определения границ и размеров дефектов,

- устанавливаемый уровень сигнала, отраженного от искусственного дефекта клеевого слоя образца, % от величины экрана дефектоскопа (рекомендуемый уровень сигнала для соединения из армированных углепластиковых листов - 80% от величины экрана, для других ПКМ этот параметр может варьироваться в зависимости от величины коэффициента затухания ультразвука в материале).

Технический результат снижения вероятности пропуска дефектов или перебраковки объекта контроля достигается введением в процесс настройки определенного алгоритма корректировки усиления дефектоскопа, который уравнивает условия контроля образца и объекта контроля.

Суть алгоритма заключается в следующем:

- на образце устанавливается определенная величина амплитуды эхо-сигнала, отраженного от искусственного дефекта;

- определяется по 5-10 точкам образца среднее арифметическое значение амплитуды эхо-сигнала, отраженного от клеевого слоя Gобр., дБ:

- не изменяя усиление дефектоскопа определяется по 10 или более точкам объекта контроля среднее арифметическое значение амплитуды эхо-сигнала, отраженного от клеевого слоя GOK, дБ:

- определяется величина корректировки усиления дефектоскопа ΔG, дБ:

- производится корректировка: изменяется усиление дефектоскопа на полученную величину ΔG.

Необходимость использования средних значений амплитуд при определении величины корректировки связана с нестабильностью амплитуды отраженных эхо-импульсов в изделиях из ПКМ, причиной чего служит неравномерность акустических свойств этих материалов по всей площади объекта контроля. Использование усредненных значений, а не однократных измерений амплитуды позволяет исключить возможность попадания точек с экстремальными значениями амплитуд и, как следствие, исключает ошибки в определении величин корректировки, что, в свою очередь, существенно снижает вероятность пропуска дефектов или перебраковки объекта контроля.

Отличительными признаками заявленного способа является:

- ввод ультразвуковых колебаний в материал одного из соединяемых листов производится с помощью ультразвукового дефектоскопа, снабженного прямым совмещенным широкополосным преобразователем с акустической задержкой, регистрируется эхо-сигнал от клеевого слоя (результирующий сигнал от наложения сигналов, отраженных от поверхностей раздела «лист-клеевой слой» и «клеевой слой-лист») и наличие дефектов в клеевом слое определяют по величине амплитуды указанного выше сигнала, попавшего в установленный строб дефектоскопа;

- положение и длительность строба устанавливают при настройке дефектоскопа на образце, имеющем искусственные дефекты клеевого слоя, таким образом, чтобы эхо-сигнал от клеевого слоя попадал в диапазон строба, а уровень строба (порог браковки) устанавливают на величину, определяемую по формуле (1):

- амплитуда эхо-сигнала от клеевого слоя объекта контроля устанавливается равной средней амплитуде эхо-сигнала от клеевого слоя образца, определяемой при настройке дефектоскопа.

Реализация указанного способа возможна с применением следующего оборудования: дефектоскоп ультразвуковой УСД-60 или другой дефектоскоп, имеющий возможность одновременного измерения амплитуды эхо-сигнала в децибелах (дБ) и в % от величины экрана, прямой совмещенный пьезоэлектрический широкополосный преобразователь с рабочей частотой 2,5 (2,25) МГц (или выше), снабженный акустической задержкой. Причем длина задержки преобразователя должна быть достаточна для того, чтобы второй эхо-сигнал, отраженный от торца задержки, на экране дефектоскопа наблюдался после донного эхо-сигнала (сигнала, отраженного от нижней поверхности объекта контроля). Использование акустической задержки совместно с указанным широкополосным преобразователем позволяет обеспечить глубину мертвой зоны меньшую, чем у преобразователя прототипа, что позволяет проводить контроль клеевых соединений листов толщиной от 1 мм.

Реализация способа неразрушающего контроля клеевого соединения монолитных листов из ПКМ.

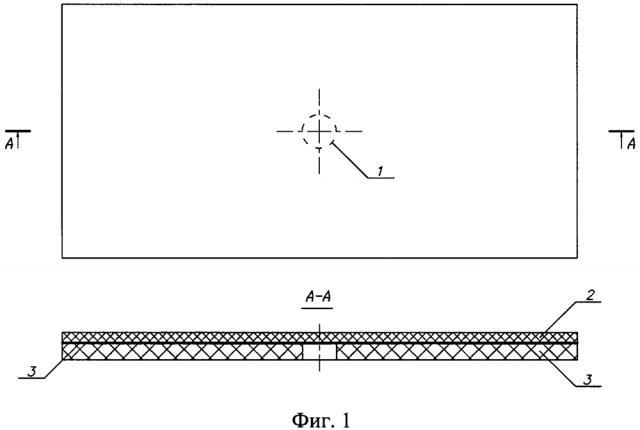

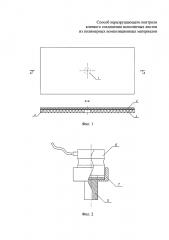

Перед проведением контроля, на образце фиг. 1 (склеиваемые листы 2 и 3, клеевой слой 4), содержащем искусственный дефект 1, производится настройка дефектоскопа, снабженного прямым совмещенным широкополосным пьезоэлектрическим преобразователем с акустической задержкой, фиг. 2 (акустическая задержка 5, пьезоэлектрический преобразователь 6, крепежное кольцо акустической задержки 7), посредством которого через слой контактной жидкости в материал одного из соединяемых листов образца в зоне расположения искусственного дефекта вводятся ультразвуковые колебания и регистрируется на экране дефектоскопа эхо-сигнал, отраженный от искусственного дефекта. Изменяя значения длительности и задержки развертки дефектоскопа добиваются одновременного отображения на экране дефектоскопа сигналов, отраженных от торца акустической задержки 8, фиг. 3, и от искусственного дефекта, причем сигнал, отраженный от задержки, устанавливается в положение начала развертки дефектоскопа. Затем, изменяя усиление дефектоскопа, амплитуда сигнала от искусственного дефекта 9, фиг. 3, устанавливается на определенный уровень . Определяются средние значения амплитуды эхо-сигнала от клеевого слоя в бездефектных зонах образца 10, фиг. 4, и объекта контроля 11. В соответствии с формулами (1) и (2), (3), (4) вычисляются пороговый уровень браковки L (положение строба по вертикальной оси дефектоскопа) и величина корректировки усиления ΔG соответственно. Положение и длительность строба дефектоскопа 12 устанавливают таким образом, чтобы начало строба совпадало с началом переднего фронта эхо-сигнала от искусственного дефекта, конец строба совпадал с концом заднего фронта этого эхо-сигнала, а положение строба по вертикальной оси дефектоскопа устанавливают на уровень L, определяемый выше. Далее регулировкой усиления дефектоскопа производят корректировку на величину ΔG, вычисленную ранее. Границы дефектов в клеевом слое определяются по положению центра преобразователя при достижении амплитуды эхо-сигнала от клеевого слоя, порогового уровня. На фиг. 5 и 6 изображены виды экрана дефектоскопа в бездефектной и дефектной областях объекта контроля, где эхо-сигнал 13, отраженный от клеевого слоя доброкачественной области объекта контроля, а эхо-сигнал 14, отраженный от дефекта клеевого соединения.

1. Способ обнаружения дефектов в клеевых слоях клеевых соединений листов, выполненных из полимерных композиционных материалов, включающий ввод ультразвуковых колебаний в материал одного из соединяемых листов и регистрацию сигналов, отраженных от дефектов, поверхностей раздела «лист-клеевой слой», «клеевой слой-лист» с помощью ультразвукового дефектоскопа, снабженного прямым совмещенным пьезоэлектрическим широкополосным преобразователем, отличающийся тем, что наличие дефектов в клеевом слое определяется по величине амплитуды ультразвукового сигнала, отраженного от клеевого слоя в месте расположения дефекта, относительно положения строба на экране дефектоскопа, устанавливаемого при настройке дефектоскопа на образце, имеющем искусственные дефекты клеевого слоя, причем положение и длительность строба выбираются таким образом, чтобы сигнал, отраженный от клеевого слоя, попадал в диапазон этого строба, а амплитуду сигнала от клеевого слоя объекта контроля устанавливают равной средней амплитуде сигнала от клеевого слоя образца в бездефектной зоне.

2. Способ по п. 1, отличающийся тем, что пороговый уровень браковки (положение строба по шкале амплитуд дефектоскопа) определялся по формуле

где L - величина порогового уровня браковки,

- среднее значение амплитуды эхо-сигнала от клеевого слоя по площади клеевого соединения бездефектной зоны образца, % от величины экрана дефектоскопа (количество точек для определения среднего значения не менее 10),

- устанавливаемый уровень сигнала, отраженного от искусственного дефекта клеевого слоя образца, % от величины экрана дефектоскопа (рекомендуемый уровень сигнала для соединения из армированных углепластиковых листов - 80% от величины экрана, для других ПКМ этот параметр может варьироваться в зависимости от величины коэффициента затухания ультразвука в материале).