Способ восстановления бандажных полок лопаток компрессора газотурбинных двигателей (гтд)

Иллюстрации

Показать всеИзобретение относится к способу восстановления бандажных полок лопаток компрессора газотурбинных двигателей (ГТД). Определяют линии ремонтного среза бандажных полок. Удаляют по указанной линии их дефектные части. Изготавливают накладки из твердосплавного материала толщиной не более 0,9 мм со сквозными проточкам по контуру, совпадающему с плоскостями ремонтного среза бандажных полок. Фиксируют их на плоскостях срезов с соблюдением требования сохранения установленной длины бандажных полок, осуществляют термообработку и заключительную финишную механообработку. При этом после удаления по указанной линии ремонтного среза дефектных частей бандажных полок осуществляют наплавление на ремонтный срез слоя титанового сплава заданной толщины, а затем - фиксацию накладок путем индукционной пайки. Предлагаемый способ позволит повысить надежность изделия при его эксплуатации, а также увеличить ремонтный ресурс лопаток в 1,5-2 раза, 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области машиностроения и может использоваться при восстановлении бандажных полок лопаток газотурбинных двигателей, подвергающихся ударно-абразивному воздействию, в частности торцевых поверхностей спинки и корыта лопатки КНД.

Известен способ восстановления длины пера лопаток компрессора, при котором удаляют дефектный участок торца пера лопатки, после чего лопатки наплавляют присадочным материалом до требований ремонтного чертежа (пат. RU №1734977, кл. В23Р 6/00 за 1992 г.). Недостатком известного способа является неравномерность наносимого припоя, что приводит к преждевременному износу лопаток.

Известен способ ремонта поверхностных дефектов изделий ГТД, при котором после удаления дефектного участка на ремонтируемую поверхность наносят гибкий наполнитель из никелевой сетки со спеченным слоем гранул из жаропрочного сплава с последующим нанесением на слой наполнителей жаропрочного припоя (пат. RU №2240214, кл. В23Р 6/00 за 2003 г.).

Недостатком известного способа является большая толщина плазменного покрытия (8,7-9,2) мм при нанесении на обрабатываемую поверхность, что не обеспечивает требуемого ремонтного ресурса работы лопатки, поскольку на поверхности вероятность сколов возрастает.

Известен способ ремонта гребешков лабиринтных уплотнений рабочих лопаток ГТД, при котором после удаления дефектного участка к ремонтируемой поверхности бандажной полки лопатки присоединяют накладку посредством пастообразного припоя (пат. RU №2354523, кл. В23Р 6/00 за 2007 г.).

Недостатком известного способа является то, что наращивание длины лопатки присоединением к ней накладной пластины возможно лишь посредством ее боковой поверхности, а не торцевой, как в предлагаемом случае.

Известен способ восстановления лопаток компрессора газотурбинных двигателей (ГТД), взятый за прототип, включающий определение линии ремонтного среза бандажных полок, удаление по указанной линии их дефектных частей, изготовление накладок по контуру, совпадающему с плоскостями ремонтного среза бандажных полок, фиксации их на плоскостях срезов, с соблюдением требования сохранения установленной длины бандажных полок, термообработки и заключительной финишной механообработки (DE №19642980, кл. В23Р 6/05 от 18.10.1996 г.).

Недостатком известного способа является то, что в нем требуемую длину восстанавливаемого изделия обеспечивают высотой накладки. Это неприемлемо при ремонте ГТД, поскольку накладка в процессе эксплуатации подвергается боковому ударно-абразивному воздействию среды и в случае утолщения ее боковая поверхность воспримет большую нагрузку, что может привести к отрыву накладки от бандажной полки лопатки.

Задачей предлагаемого изобретения является увеличение ремонтного ресурса лопаток в 1,5-2 раза.

Получаемый при этом технический результат заключается в повышении надежности изделия.

Решение указанной задачи достигается тем, что в способе восстановления бандажных полок лопаток компрессора газотурбинных двигателей (ГТД), включающем определение линии ремонтного среза бандажных полок, удаление по указанной линии их дефектных частей, изготовление накладок по контуру, совпадающему с плоскостями ремонтного среза бандажных полок, и фиксации их на плоскостях срезов, с соблюдением требования сохранения установленной длины бандажных полок, термообработки и заключительной финишной механообработки, при этом накладки выполняют из твердосплавного материала толщиной не более 0,9 мм, а установленную длину бандажных полок обеспечивают наплавлением на ремонтный срез титанового сплава расчетной толщины его слоя.

Кроме того, наплавление осуществляют в среде аргона сплавом ВТ20 толщиной слоя от 2,5 до 3,5 мм с допускаемым припуском контура по ширине не более 0,5 мм на сторону и натеканием не более 2 мм.

Для снятия напряжений на поверхности изделия термообработку (отжиг) проводят в вакуумной печи в течение двух часов при давлении p=(3-5)10-3 мм рт.ст. и температуре 540°С.

При этом накладки выполняют из материала группы ВК фрагментированными со сквозными проточками шириной не более 0,3 мм, а их фиксацию на ремонтных срезах бандажных полок осуществляют индукционной напайкой припоем ВПр16 толщиной слоя 110±20 мкм, наносимого на всю поверхность ремонтного среза при Т=940°С в течение 5-8 с.

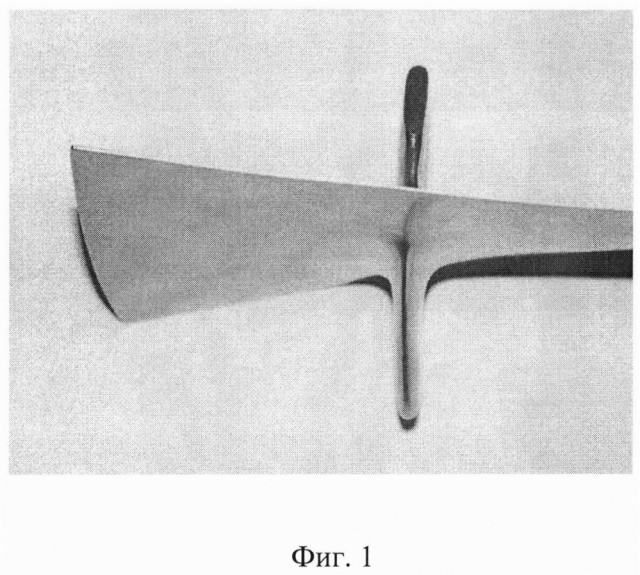

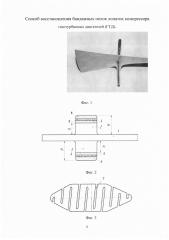

Способ поясняется следующими фигурами:

На фиг. 1 показана лопатка с бандажными полками.

На фиг. 2 - лопатка с восстановленными бандажными полками.

На фиг. 3 - накладка в виде фрагментированной твердосплавной пластины.

На фиг. 1-3 позициями 1-7 указано следующее. Поз. 1 - лопатка; поз. 2 - бандажная полка со стороны корыта, а поз. 3 - бандажная полка со стороны спинки, поз. 4 - наплавка, поз. 5 - припой, поз. 6 - фрагментированная твердосплавная пластина со сквозными проточками поз. 7.

Способ реализуется следующим образом.

Вначале определяют линию ремонтного среза восстанавливаемых бандажных полок. Затем удаляют по указанной линии их дефектные части, что осуществляется черновым шлифованием и чистовым фрезерованием. Одновременно с этим электроэрозионным вырезанием из прутка материала ВК изготавливают контуры накладок.

Далее электроэрозионной разрезкой разделяют пруток на фрагментированные пластины толщиной не более 0,9 мм со сквозными проточками. При этом сквозные проточки фрагментированных пластин выполняют шириной не более 0,3 мм.

После удаления дефектов с бандажных полок лопаток на плоскости их срезов в среде аргона наплавляют сплав ВТ20 толщиной от 2,5 до 3,5 мм с допускаемым припуском контура по ширине не более 0,5 мм на сторону и допустимым натеканием не более 2 мм. После наплавки проводят термообработку «отжиг» лопаток в вакуумной печи в течение двух часов при давлении (3-5)⋅10-3 мм рт.ст. и температуре 540°±10°С. Затем места наплавки бандажных полок зачищают фрезой ВК6 диаметром ∅63 мм, с количеством зубьев Z=16, на глубину t=1 мм, машинная подача Sм=100 мм/мин и частота вращения шпинделя n=160 об/мин., шлифуют и снимают заусенцы войлочным кругом ПП125×13×32 24А25СМ2 диаметром ∅70 мм при ручной подаче Spyч. и частоте вращения n=2800 об/мин. После этого лопатки под напайку обезжиривают со стороны спинки и корыта. А затем на бандажных полках посредством индукционной напайки закрепляют припоем ВПр16 фрагментированные твердосплавные пластины ВК-10КС, поз.6 сначала со стороны корыта, затем со стороны спинки. Процесс пайки осуществляют при температуре 940°±10°С в течение 5-8 с. Толщина припоя при этом составляет 110±20 мкм и наносится на всю поверхность. После закрепления фрагментированных твердосплавных пластин ВК10КС производят их механообработку. Сначала шлифуют по горизонтали со стороны корыта, а потом со стороны спинки, чтобы выйти на заданный геометрический размер. Обрабатывают поверхность шлифовальным кругом карбидом кремния зеленый ЧК63С-45°(64С) 25/16СМ1-СМ2Б1 диаметром ∅150 мм при скорости круга Vкр=15 м/с, продольной подачи Stпр.=8 мм/мин, поперечной подачи Sпоп.=0,005 мм/дв. ход., после чего вручную доводят доработку полок по контуру спинки и корыта при ручной подаче Spyч. и частоте вращения n=5000 об/мин шлифовальным кругом карбидом кремния зеленый ЧК63С-45°(64С) 5/6СМ1-СМ2Б1 диаметром ∅70 мм.

Предлагаемый способ изобретения позволит повысить надежность изделия при его эксплуатации, а также увеличить ремонтный ресурс лопаток в 1,5-2 раза.

1. Способ восстановления бандажных полок лопаток компрессора газотурбинных двигателей (ГТД), включающий определение линии ремонтного среза бандажных полок, удаление по указанной линии их дефектных частей, изготовление накладок по контуру, совпадающему с плоскостями ремонтного среза бандажных полок, фиксацию их на плоскостях срезов с соблюдением требования сохранения установленной длины бандажных полок, термообработку и заключительную финишную механообработку, отличающийся тем, что накладки выполняют из твердосплавного материала толщиной не более 0,9 мм со сквозными проточками, при этом после удаления по указанной линии ремонтного среза дефектных частей бандажных полок осуществляют наплавление на ремонтный срез слоя титанового сплава заданной толщины, а затем - фиксацию накладок путем индукционной пайки.

2. Способ по п. 1, отличающийся тем, что наплавление осуществляют в среде аргона сплавом ВТ20 толщиной слоя от 2,5 до 3,5 мм с допускаемым припуском контура по ширине не более 0,5 мм на сторону и натеканием не более 2 мм.

3. Способ по п. 1, отличающийся тем, что осуществляют термообработку в виде отжига, которую проводят в вакуумной печи в течение двух часов при давлении p=(3-5)10-3 мм рт.ст. и температуре 540°C.

4. Способ по п. 1, отличающийся тем, что накладки выполняют из материала группы ВК со сквозными проточками шириной не более 0,3 мм.

5. Способ по п. 1, отличающийся тем, что индукционную напайку накладок на ремонтных срезах бандажных полок осуществляют припоем ВПр16 толщиной слоя 110±20 мкм, который наносят на всю поверхность ремонтного среза при Т-940°C в течение 5-8 с.